基于LXI总线的压气机试验台测试系统设计及应用

2016-10-28李正荣

李正荣

(中国燃气涡轮研究院,成都 621703)

基于LXI总线的压气机试验台测试系统设计及应用

李正荣

(中国燃气涡轮研究院,成都 621703)

基于LXI总线的压气机测试系统,在试验中对电压、压力、温度、流量和频率等参数进行采集和记录,然后通过系统软件性能分析端提供专业的算法分析接口,接入压气机性能分析计算链以及其他用户自定义的算法进行实时性能分析,从而实现压力机性能的测试及判断;经过试验验证,该系统运行稳定,基于LXI总线的仪器和基于网络的数据发布方式既能满足试验数据实时采集、现场监视,多专业灵活分析等功能,提供灵活的接口形式满足不同专业的实时分析,实现了压气机性能的测试和试验风险的掌控。

LXI总线;算法分析接口;性能分析

0 引言

压气机是燃气涡轮发动机中利用高速旋转的叶片给空气作功以提高空气压力的部件。压气机由涡轮驱动,其主要性能参数有:转速、流量、空气流量、增压比和效率等。对压气机进行测试及性能分析,以对压气机的性能进行判断,对压气机的研制和改进至关重要。在精心设计的基础上通过反复调试与修改设计最后达到性能要求的发展研制过程,不仅仅过去是这样,现在仍是这样,从这个意义上讲,压气机不是计算出来的,而是试验出来的,因此,自航空燃气涡轮发动机发展以来,各国对压气机的试验和测量给予了高度的重视,压气机测试系统也越来越重要。

1 压气机测试的需求

1.1 测试参数、精度和实时性的要求

压气机组成复杂、涉及专业多[1],当前企业在发动机研发设计验证过程中,测试内容较多(稳态、瞬态、性能等)、测试参数种类多(电压、压力、温度、流量和频率等参数)、测量通道数量多、测试精度要求高、测试数据量大、测试实时性要求也高。

1.2 分布式网络测控的要求

压气机测试参数种类较多[2],而且测点分散,因此对测试系统的要求较高。分布式网络测试可保证信号的质量,使测试系统具有较好的管理性,可提高试验效率,但同时各子系统之间的数据同步和整也是至关重要的问题。

1.3 缩短设计验证周期的需要

目前的设计验证工作均是在试验完成后人工利用试验数据进行分析和验证,这种事后验证方式不仅效率低下,而且由于人为原因出错的几率也较大,因此需要采用专业的台架实时性能分析工具,通过实时数据记录和分析,可以提高试验分析效率,同时也有助于提高产品设计的验证能力,进而缩短设计验证周期。

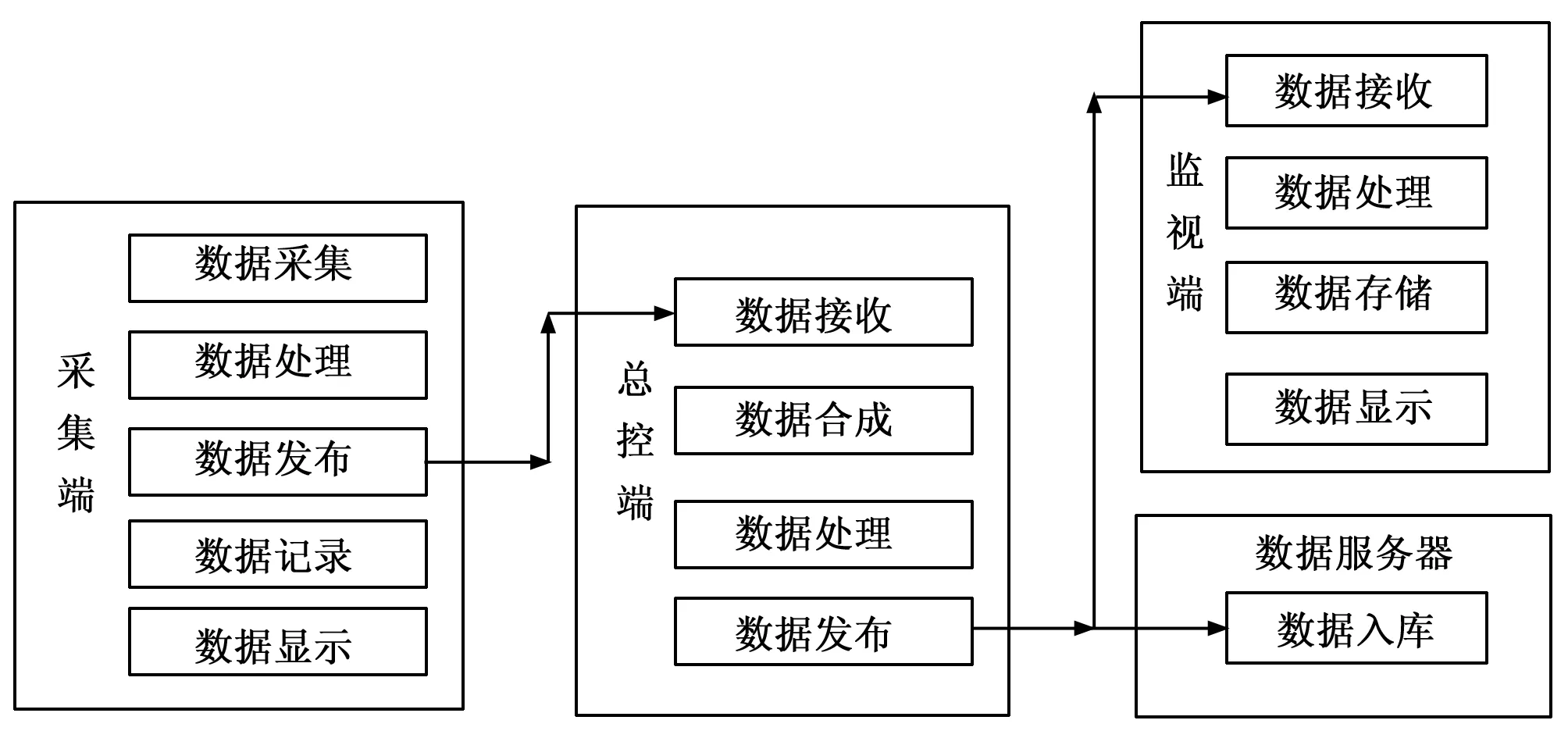

2 系统的设计

本文主要介绍了基于LXI总线[3]的压气机测试系统,整个系统包含压力采集系统、综合参数测量系统以及各种处理计算机。综合参数测量系统测量所有可以转变为电信号的参数(压力、温度、频率、压差、角度),压力采集系统测量所有通过气路接到压力扫描阀的测点。两套采集系统通过交换机与采集计算机连接,采集计算机将采集的参数处理,打包发送到图形处理计算机、畸变试验处理计算机进行相应的计算处理。系统硬件采用PSI扫描阀及美国VTI公司的EX10XXA系列产品,软件采用瑞风协同公司研发的FIDAS——发动机台架测试系统进行架构,系统设计遵循系统完整性、高可靠性、操作简捷、模块化设计、可方便扩展等原则,同时论证了性能分析在压气机测试系统中的重要性。系统组成见图1所示。

图1 压气机试验台测试系统框图

2.1 系统硬件设计

气体压力采用美国PSI公司的9816系列气体压力扫描阀, 9816 智能压力扫描器模块是高性能的气体压力测量装置,用于多通道干燥无腐蚀性气体的压力测量,扫描器内部集成了16个各种量程的硅压阻传感器、16个温度传感器和一个32位微处理器,安装在一个架装机箱内。每个传感器组件还包含一个温度传感器和一个EEPROM电路,组件可整体更换。组件自带的EEPROM电路用于记忆传感器相关的信息诸如校准系数、传感器编号ID、量程、出厂校准日期,以及用户管理的最新校准日期和下次校准日期等。传感器内部集成EEPROM电路的优点是可以在现场简单地更换传感器组件,在上电时将自动加载传感器自带的校准信息,可以立刻投入测量应用。

综合参数测量系统采用美国VTI公司的EX10XXA系列产品进行架构,EX10XXA是高性能的远端热电偶和电压测量仪,遵从LXI A类规范,这款EX10XXA可升级的独立模块凭借完整的内置信号调理,增强的冷端补偿和完全的端对端自校准,为用户提供卓越的测量精度和可重复性。EX10XXA一站式满足用户的分布式测量应用,并具有良好的易用性。同时配置EX10SC信号调理平台,可用于系统中频率,热电阻,电流等参数的采集和测量。

EX10XXA系列产品在热电偶测量方面具有独特的设计:

(1)热电偶通道内置冷端补偿(CJC):冷端补偿(CJC)为任何真实热电偶测量系统的关键。EX10XXA整合了多个精密热电阻,提供高精度的参考端,通过软件进行选择,简化了外部线缆连接,并且显著提供测量精度。

(2)具有热电偶传感器开路监测每个通道配备热电偶开路监测功能,可独立配置开启,连续给出通道状态指示。

并且,EX10XXA为每个信号通路提供完全的端对端自校准。仪器内置的高精度校准源提供参考信号,在模拟滤波和增益电路之前对漂移、老化和温升进行补偿。自校准简单快捷,用户可以根据需要随时进行。

2.2 系统软件设计

系统软件选用北京瑞风协同科技股份有限公司开发的FIDAS——发动机台架测试系统,系统软件包含采集端,总控端及性能分析端,可对试验数据进行实时采集及显示,并可实时将试验数据发布到总控端,对试验数据进行管理和回放,性能分析端提供专业的算法分析接口,提供完整的性能分析功能。

采集端可对系统所有硬件进行控制和配置,可控制采集设备的启动和停止,采集端内置几个功能齐全传感器库管理温度、压力、应变、位移、流量等各种传感器。

1)用户可以编辑、存储和调用传感器的参数信息,并对线性传感器进行标定,标定后直接用于台架测试。

2)采集端能将系统中所有传感器手动输入并分类管理,也能将总控端传感器库已有的传感器及其类型下载保存到本地。

总控端实现试验过程的控制[4],控制采集状态,数据发布及数据实时入库,并可将所有采集端的通道配置、状态等进行同步。

图2 数据发布原理图

图3 数据发布示意图

性能分析端提供实时性能分析,展现测试进展情况,可将预估点曲线作为背景参考,与实时计算的性能数据进行比较,实时体现发动机性能与预估值之间的关系。可根据受感部安装布局图所设置的测点分布类型和角度显示测点分布位置,如图4所示。

图4 特性图示意图

3 关键技术

3.1 全系统精密同步,分系统数据合成(具体系统同步原理说明)

由于系统中包含PSI系统及EX10XXA系统,因此不同子系统间数据的整合及同步至关重要。系统总控端将各子系统的数据进行合成,针对不同采样率的通道数据将通过GPS时钟同步技术进行数据对齐后合并,是全系统实现精密同步[5]。

系统中添加了GPS时钟源HJ210 NTP网络时间服务器,可以用此时钟同步EX10XXA设备时钟。同时,EX10XXA设备会有一个通道来记录每遍数据采集的时间,这个时间是UTC时间,精度能达到μs级别,非常精确,这就为各个子系统数据同步提供了同步的基础,各个子系统间数据同步采用数据采集点所对应的采集时间来对齐。

综合参数测量系统,OPC数据转接系统,压力测量系统可以全部挂接在一个采集端程序中,这样可以提高各系统数据同步的精度,图5是采用此方案下的数据同步示意图。

图5 数据同步示意图

3.2 专业性能分析算法

系统提供通用的发动机整机和部件部分性能参数计算算法,如高度、马赫数、压比、流量、效率等,方便客户在性能计算链中进行调用;

根据台架测试需要,自定义判据,在数据采集过程中自动完成数据判读功能,对于大数据量的台架测试,提供发动机性能计算功能[6],如试验件性能计算链,包括压气机效率、燃烧效率、涡轮效率。

开放的计算链编写接口,允许客户针对不同试验件编写不同的性能分析计算链,编写语言为C++。

这里应该讲接口的设计如何的便利和独立,用户使用不影响其他系统的正常运行。

3.3 坏点剔除功能

试验过程中,处在高温高压环境中的测点容易发生故障,为了不影响性能分析算法计算精度,需要及时剔除坏点,系统提供了简便易用的坏点剔除功能,方便用户及时剔除坏点,并会把剔点信息及时传递到性能分析计算链中[7]。

通过日常积累的试验经验,试验人员对每类传感器甚至每个测点的范围都有清晰的了解。通过添加判据,软件可以自动识别测点的状态。如果产生坏点,软件可选自动剔除或手动剔除,使其数值不参与性能计算,从而保证计算结果的有效性。

4 试验结果与分析

系统根据试验参数的不同,选用不同的硬件设备,满足系统参数类型较多的需求,并且实现了高精度、可靠的数据采集及记录,同时配置功能齐全的发动机台架测试系统软件,实现规范试验数据标准与数据处理效率,并保证了数据传输和管理过程的可靠性,大幅提高试验工作效率,降低出错概率。

试验效果分析:

1)数据采集系统硬件可以覆盖所有信号类型。

2)采用基于GPS的时钟同步技术,解决了因采样率不同而造成的数据不同步问题,保证了数据入库的高效性和有效性。

3)系统软件前端设备接入的可伸缩性和通道配置的灵活性,极大的缩短了试验前准备时间,大幅减少试验人员的工作量,同时减少了人为操作的出错几率。

4)采用的分布式测控策略,实现了不同设备间的联网测试,提高了测试效率及设备利用率,很好的满足了数据采集的实时性要求。

5)将前端各分系统的试验数据合并后入库,不仅解决了因不同设备所产生的数据格式不同的问题,统一了数据格式,为后续的数据统一分析带来了可能;同时也解决了因设备分散造成的数据孤岛问题。

6)提供的状态采集,很好的保证了状态与数据之间的关联关系,为后续的数据关联分析奠定了基础。

7)特性图,可以让实时试验数据与预估曲线对比,实时了解当前发动机性能是否符合设计要求。

8)数据的实时分析能力,不仅提高了试验分析效率,同时也提高了产品设计的验证能力。

9)坏点剔除功能,保证了入库数据的有效性,同时也保证了计算结果的正确性。

10)测点布局图,让试验设计人员可以直观的了解测点的布局情况,及了解受感部在试验过程中是否有效,避免了设计人员数据分析时的偏差。

11)受感部使用时数统计,保证了试验的顺利进行,提高了试验的成功率。

5 结束语

本文叙述了基于LXI总线硬件设备及专业分析软件建立的压气机测试系统的实现方法,表明基于LXI总线建立的这套系统,具有灵活的系统架构、先进的测量设备、专业的系统分析软件等优势,完全满足压气机测试系统的要求,同时专业的性能分析功能,算法分析接口及坏点剔除功能均为压气机测试提供了专业高效的分析工具,有效地提高了试验的效率和成功率。随着压气机测试的要求越来越高,基于LXI总线的专业的软硬件测试系统分析系统将得到更广泛的应用。

[1] 何义团,秦松涛,文孝霞.基于虚拟仪器的压气机性能测试系统[J].实验技术与管理,2009,26(7),73-75.

[2] 支超有,唐长红.基于LXI的合成仪器测试系统[J].测控技术,2007,26(4):24-25.

[3] 杨庆华,袁海文.基于LXI总线的高速数据采集系统的研制[J].工业计量,2011,21(3),17-19.

[4] 王 琳,黄 翔,王学伟.基于LXI总线的远程测试系统的设计与实现[J].电测与仪表,2010(5):48-51.

[5] 叶卫东,张卫庄.LXI总线触发方式介绍及触发总线的PCB技术[J].测控技术,2007(9):35-38.

[6] 李 博,顾春伟,肖耀兵,等.某五级轴流压气机性能分析[J].工程热物理学报,2015(6):1218-1222.

[7] 伊卫林,季路成,肖云汉.高压比离心压气机级气动设计及性能分析[A].中国航空学会第七届动力年会论文摘要集[C].2010.

Studies about Aompressor Surge Test System Based on LXI Bus

Li Zhengrong

(China Gas Turbine Establishment,Chengdu 621703,China)

This article introduced a compressor test system based on LXI bus, and describes the main features and advantages of this system. In the test, acquired and recorded the voltage, pressure , temperature, flow and frequency signals, then provide analysis of algorithms interface via the system performance analysis software side, access compressor performance analysis and other user-defined algorithms for real-time performance analysis, in order to achieve the compressor performance testing and judgment. This system runs stably and it has been verified by test. Base on LXI bus instruments and data deliver by LAN, this system can meet the test requirements of real-time data acquisition, field monitoring, flexible analysis, and it provides a flexible interface to meet different professional real-time analysis, to achieve the control of the compressor performance tests.

LXI bus; algorithms analysis interface; performance analysis

2015-11-16;

2016-02-15。

李正荣(1964-),男,四川大英人,主要从事试验研究、试验能力建设工作方向的研究。

1671-4598(2016)07-0039-03

10.16526/j.cnki.11-4762/tp.2016.07.011

TP3 文献标识码:A