汽油加氢装置分馏部分模拟优化

2016-10-28吴琼,潘超,袁飞,陈娟

吴 琼,潘 超,袁 飞,陈 娟

汽油加氢装置分馏部分模拟优化

吴 琼,潘 超,袁 飞,陈 娟

(中国寰球工程公司 辽宁分公司, 辽宁 抚顺 113006)

随着国家新一轮汽油质量升级的实施,国内研发了多种催化汽油加氢技术。应用PROII软件,利用Distillation、Flash及Simple HX模块,模拟了120万t/a汽油选择性加氢装置的轻、重馏分分馏,并对分馏塔的控制因素、操作因素进行研究,最终确定了装置的设计操作条件,实现了生产合格低硫汽油产品以及减少设备投资及操作费用的目的。

汽油加氢;PROII;分馏塔;优化

随着时代的发展,我国的汽车普及率越来越高,2014年已达到11%,2020年预计能够达到20%。作为燃料大量汽油的使用带来了一系列环境问题,因此国内开发了多种工艺用来生产超低硫汽油,以减少有害气体排放造成的环境污染。

Gardes工艺即为其中的一种,其运行的总体流程为:选择性脱双烯/硫醇→预加氢处理→轻、重馏分分馏→重馏分选择性加氢脱硫→重馏分辛烷值恢复[1]。轻、重馏分分馏作为其工艺的重要组成部分其作用为分馏“选择性脱双烯/硫醇”后的轻重汽油,使硫醇硫与二烯烃反应生成的重馏分硫醚与硫醇硫含量较低,总硫含量也较低,可直接用于汽油产品的调和的轻汽油进行分离。分馏系统的设计重点在于轻重汽油的切割比例及切割是否清晰。硫醚未完全切割至重汽油中轻汽油中硫含量不合格,达不到产品要求。重汽油切割比例过大,产品轻汽油损失大,后续流程的设备投资及操作费用高。本论文主要应用PROII软件对Gardes工艺的“轻、重馏分分馏”做模拟及优化,以确定最优的设计操作条件[2,3]。

1 分馏部分的模拟

1.1 分馏模型的建立

以120万t/a汽油选择性加氢装置为基础,基础数据包由中国石油大学(北京)提供。

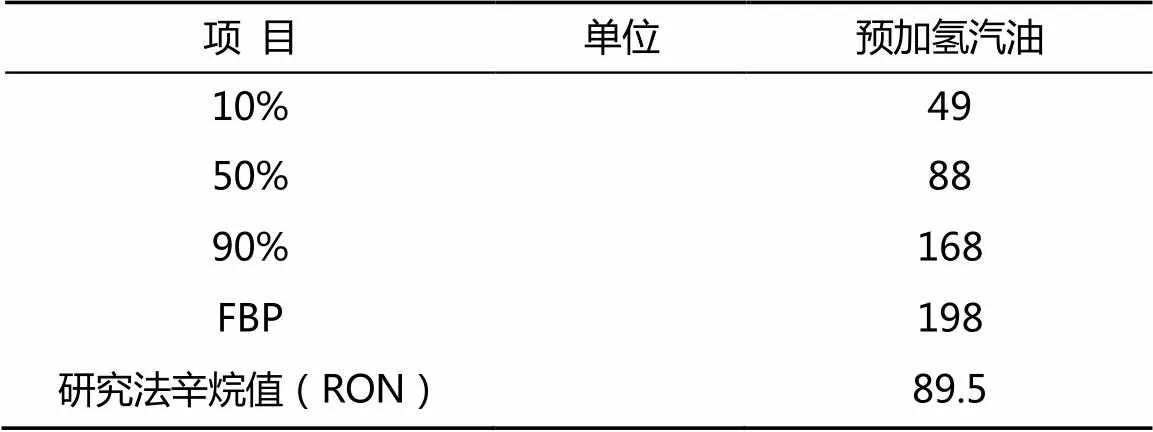

分馏部分的原料为催化汽油经过加氢预处理后的反应产物,主要为轻质硫重质化后的汽油、反应生成的少量C1-C4、H2S,以及未反应的氢气及新氢中所含有的杂质气体。这部分的汽油性质,详见表1。

表1 原料性质表

续表

项 目单位预加氢汽油 10%49 50%88 90%168 FBP198 研究法辛烷值(RON)89.5

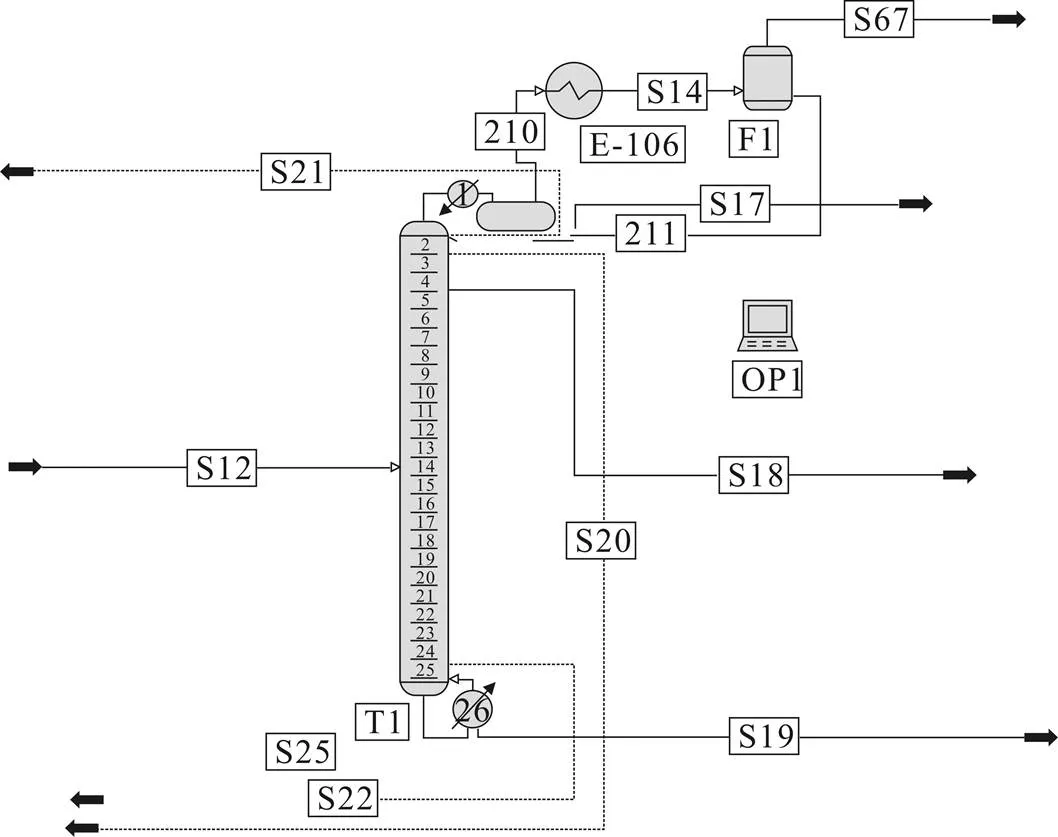

分馏塔的设计采用Distillation模块,根据经验设有26层理论板,建模时勾选塔顶冷凝器(Condenser,板1)及塔底再沸器(Reboiler,板26)。全塔模拟采用PR状态方程,I/O算法,回流为全回流[4-6]。塔顶设有后冷器(Simple HX),冷凝液返回塔顶回流罐(由Flash模拟得到),不凝气外排。轻汽油自分馏塔的上部抽出,重汽油自塔底流出。分馏模型见图1。

图1 分馏塔设计模块

1.2 分馏塔的设计控制方案

分馏塔的主要作用为切割轻重汽油,塔顶不凝气排出物主要为H2、H2S及轻烃。分馏塔在实际生产中,控制方案以轻汽油硫含量合格为标准。在塔压一定的条件下,调整重沸器出口温度,改变轻汽油抽出温度,从而控制轻汽油的馏程,达到轻汽油产品硫含量合格的目的。在模拟中,分馏塔的控制 体现在控制轻汽油的终馏点,以及重汽油的抽出量上。分馏塔的模拟,控制约束条件可以有很多,比如控制塔的回流与进料比,控制重汽油的初馏点等,这些条件均可在设计中灵活选择。在本次建模中选择的约束条件为控制轻汽油的98%蒸馏点温度为70 ℃(D86数据);控制重汽油的抽出量为100 000 kg/h(轻重汽油比例为3:7);塔顶回流温度为50 ℃。自变量为塔顶冷凝器及塔底重沸器的热负荷以及轻汽油抽出量,详见图2。

图2 分馏塔控制参数

2 分馏塔的操作因素研究

在分馏塔的控制中,影响产品质量的操作有很多,如塔的操作压力,进料的温度及位置,塔的回流比等。

2.1 分馏塔塔压

在本装置中,分馏塔位于预加氢反应器的下游,塔顶回流罐排出的不凝气及酸性水均需送至下游装置。因此在分馏塔的设计中塔的压力操作上限为预加氢反应器的出口压力,操作下限为酸性水及不凝气外送所需最小压力较高者。在满足产品质量要求的前提下,提高塔压,会使塔的操作温度增高,冷凝器及再沸器的热负荷加大,增加操作成本;而降低塔压,大量的不凝气将自塔顶排出,造成产品液收降低,经济损失大。因此,通过模拟计算,确定分馏塔的操作压力为0.45 MPa(G)。

2.2 分馏塔的回流

本装置的分馏塔采用全回流操作,因此衡量回流量的大小可参考回流进料比。通过模拟计算可知回流量小,轻重汽油切割不清晰,达不到应有的分馏效果。回流量大,塔内存在反混,塔顶冷凝器及塔底重沸器的热负荷大,操作费用高。参考传统汽油加氢工艺,结合模拟计算结果,分馏塔的回流进料比应控制在0.55~0.8。

2.3 分馏塔的进料位置

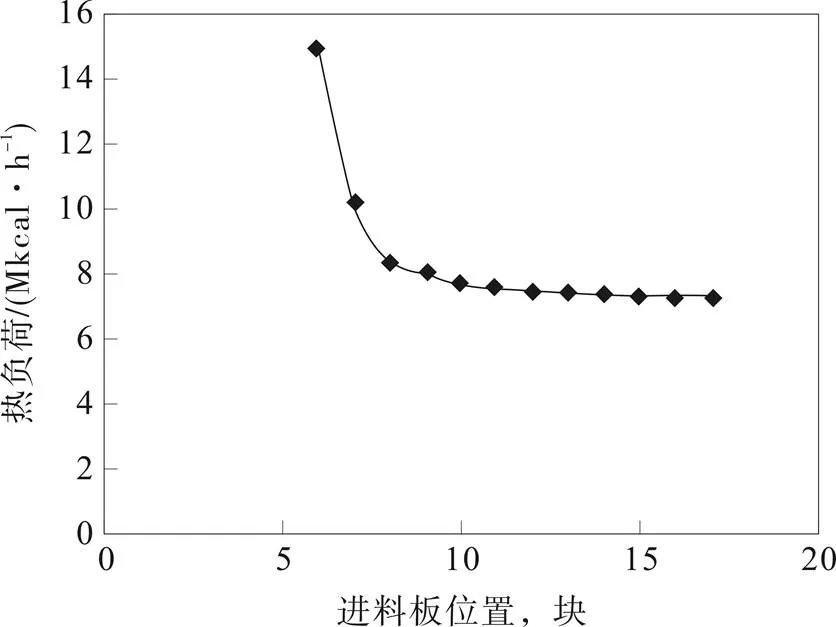

分馏塔的进料温度及进料位置,均对分馏塔的操作有影响。在本装置中,分馏塔的进料为预加氢出口产物,该物流在与预加氢反应进料换热后进入分馏塔,温度基本确定。进料板位置无限制,可作一定的调整。利用PROII自带Optimizer模块对分馏塔进料位置进行优化计算:设置进料位置在板6至20间变化,在其它控制条件不变的条件下,求塔底热负荷最小,详见图3。

图3 Optimizer参数设置

Optimizer的计算结果如表2及图4所示,塔底热负荷在进料位于第16块板时最小,第10块板后变化缓慢。结合塔的轻重汽油切割清晰程度等计算结果,最终选取塔的进料位置为第15块板。

表2 Optimizer计算结果

图4 进料位置对重沸器热负荷的影响

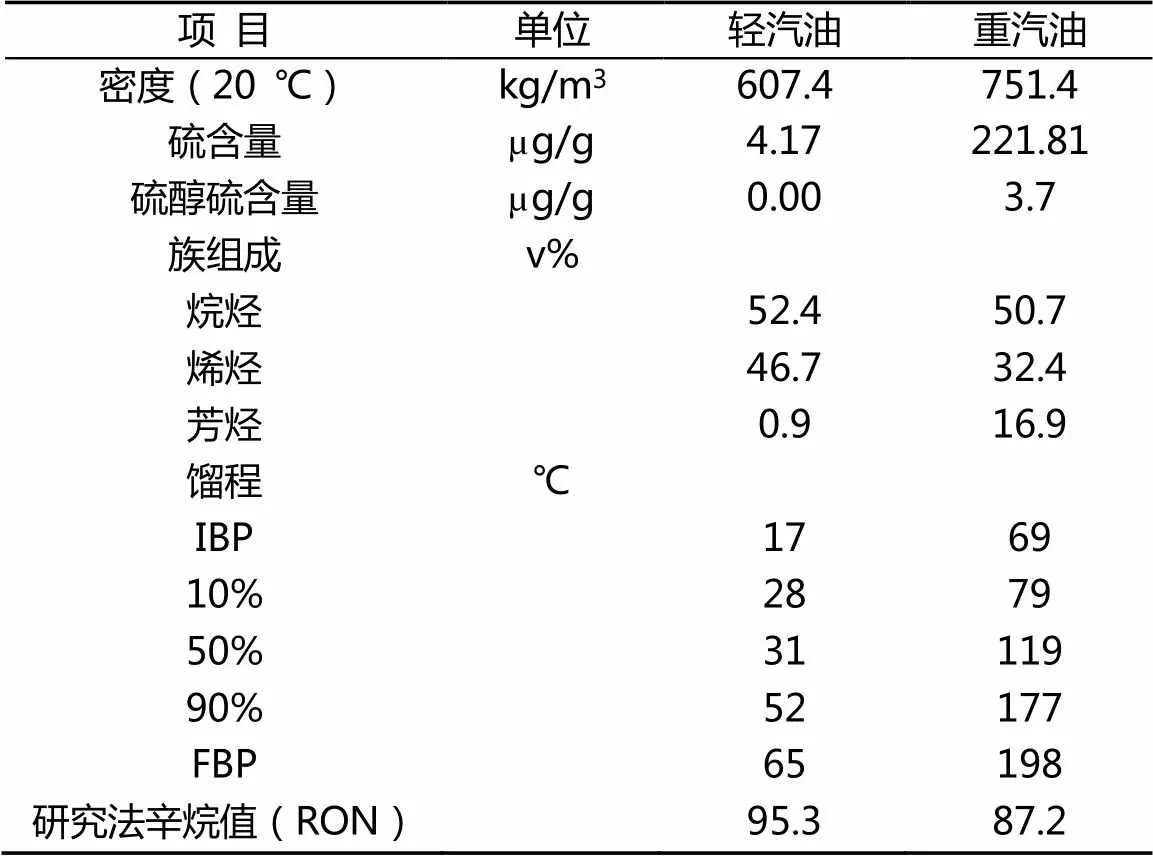

2.4 分馏部分模拟结果

分馏塔的设计至此结束:全塔理论板数为26(含1块冷凝器,1块再沸器),操作压力为0.45 MPa(G),进料温度141 ℃,进料位置为15块理论板,回流模式为全回流,回流温度为50 ℃,控制轻汽油终馏点为70 ℃,轻重汽油比例为3:7,切割后的轻、重汽油性质见表3。

表3 产品性质表

3 结 论

本文对汽油加氢装置轻重汽油分离部分进行模拟,通过对分馏塔控制因素、操作因素的分析最终确定了分馏塔的设计操作条件,为装置生产合格的低硫汽油提供了有力的保障,节约了后续流程的设备投资及操作成本。

参考文献:

[1] 石冈,范煜,鲍晓军,王廷海.催化裂化汽油加氢改质GARDES技术的开发及工业试验[J]. 石油炼制与化工, 2013,44(9):66-71.

[2] 董元成,段永生,王文波.FCC汽油加氢技术现状及发展趋势[J].广州化工,2010,38(4):21-22.

[3] 赵乐平,胡永康,庞宏,等.FCC汽油加氢脱硫/降烯烃新技术的开发[J]. 工业催化,2004(4):24-26.

[4] 杨友麒.化工过程模拟[J]. 化工进展, 1996(5):65-70.

[5] 刘燕萍.流程模拟优化技术在石油化工工业的应用[J]. 石油炼制与化工,1997,28(6):48-51.

[6] 赵明,张树增.汽柴油加氢精制过程动态模拟[D]. 北京:北京化工大学,2003.

Simulation and Optimization of Fractionation of Gasoline Hydrogenation Unit

,,,

(HQCEC Liaoning Company, Liaoning Fushun 113006,China)

With implementation of gasoline quality upgrading, a variety of hydrogenation technologies for catalytic gasoline have been researched and developed. In this paper, distillation, flash and simple HX modules in PROII software were used to simulate light and heavy distillate fractionations of 1.2 Mt/a gasoline selective hydrogenation unit, and the control factors and operating factors of the fractionator were researched, the design and operating conditions of the unit were ultimately determined.

gasoline hydrogenation;PROII;fractionator;optimization

TE 624

A

1671-0460(2016)09-2171-03

2016-07-26

吴琼(1983-),女,辽宁省沈阳人,工程师,硕士学位,2015 年毕业于北京化工大学化学工程专业,研究方向:石油化工工艺设计。E-mail:cinderella-mint@163.com。