基于I-PCI法的后勤保障装备零部件检验的质量控制

2016-10-27杨冰峰于战果匡小平

杨冰峰,于战果,匡小平,张 尧

(1.军事交通学院 研究生管理大队,天津 300161; 2.军事交通学院后勤装备勤务保障中心,天津 300161)

基于I-PCI法的后勤保障装备零部件检验的质量控制

杨冰峰1,于战果2,匡小平2,张尧1

(1.军事交通学院 研究生管理大队,天津 300161; 2.军事交通学院后勤装备勤务保障中心,天津 300161)

为提高后勤保障装备零部件检验的质量,综合分析了零部件的关键质量特性和测量系统,利用改进的过程能力指数对零部件的生产工艺过程进行质量控制,最后通过实例验证了本方法的可行性。

零部件检验;过程能力指数;质量控制

后勤保障装备零部件检验的质量控制工作主要由两部分构成:零部件生产工艺过程中的关键质量特性分析和测量系统分析。通过综合分析关键质量特性和测量系统,可以得出行之有效的后勤保障装备零部件检验的质量控制方法。

1 基于过程能力的关键质量特性分析

1.1过程能力指数(PCI)

过程能力指零部件在生产工艺过程中质量特性满足要求的能力,这种能力表现在质量特性值的波动程度上[1]。波动程度越小,过程能力越强;波动程度越大,过程能力则越弱。过程能力指数表示零部件质量特性的过程能力满足零部件质量要求的程度,用质量标准和过程能力的比值来表示。过程能力指数具有不同的计算形式(假定质量特性值均服从正态分布),主要有4种形式。

(1)质量特性分布中心μ与公差中心M重合。

(1)

式中:T为公差范围;σ为总体标准差;S为样本标准差;TU为质量要求的上限值;TL为质量要求的下限值。这里的Cp又被称作潜在过程能力指数。

(2)质量特性分布中心μ与公差中心Μ不重合。

(2)

k=2|M-μ|/(TU-TL) 为μ关于M的偏移度。Cpk又被称作实际过程能力指数。

(3)只对质量上限有要求,对质量下限无要求。

(3)

(4)只对质量下限有要求,对质量上限无要求。

(4)

1.2关键质量特性的过程能力评定

过程能力评定是质量控制工作的重要环节。只有过程能力符合质量要求,才能利用科学的方法判断质量特性是否处于稳定状态;当过程能力没有达到质量要求时,必须先查找原因,纠正生产工艺过程中的错误,提高过程能力并使其达到质量要求。

根据过程能力指数的大小,可以将过程能力分为5个评定等级,以便采取合理的措施对生产过程加以调整[2]。过程能力评定等级及相应措施见表1。

表1 过程能力评定等级及措施

在应用表1评定关键质量特性的过程能力等级时,一般采用实际过程能力指数Cpk代替潜在过程能力指数Cp对关键质量特性的过程能力进行评定。

1.3关键质量特性的统计过程控制

统计过程控制(statistical process control,SPC)是一种利用统计技术对生产工艺过程中零部件的质量特性进行监控,以确保质量特性处于统计受控状态的质量控制方法[3]。其最常用的质量控制工具为控制图。控制图是对生产过程质量特性进行测定、评估,从而监督生产过程是否处于受控状态的一种图示方法。

2 测量系统分析

测量系统是对测量单元进行量化时所使用的仪器、量具、夹具、标准、操作、方法、人员及环境的集合[4]。在整个过程中,由于测量者的水准不一、操作方法多样、环境条件变化等诸多因素,使得测量出的数据存在变差。测量系统分析就是利用系统中的变差来判断系统中各要素是否满足测量规定的一种方法。

测量系统的变差主要分为位置变差和宽度变差,通常用偏倚和线性来反映位置变差,用重复性和再现性来反映宽度变差[5]。偏倚表示测量的平均值与基准值之间的差值;线性指在测量系统不同的量程范围内的偏倚变化量;重复性指同一操作者使用同一仪器对同一零部件的同一质量特性进行多次测量所得的变差值;再现性指不同的操作者使用同一仪器对同一零部件的同一质量特性进行多次测量所得的变差值。

2.1偏倚和线性分析

(5)

求得重复性标准差为

(6)

利用求得的偏倚和标准差,可得到T统计量:

(7)

应用T统计量对测量系统的偏倚进行显著性检验。

(2)线性分析。线性分析就是要保证测量系统的偏倚要与基准值具有线性关系,满足形如y=ax+b的线性关系式。

(8)

截距为

(9)

决定系数R2为

(10)

R2用于判断模型拟合度的好坏,当R2>10%时,测量系统线性不合格;当R2<10%时,测量系统线性合格。

2.2基于ANOVA的重复性和再现性分析

(11)

(12)

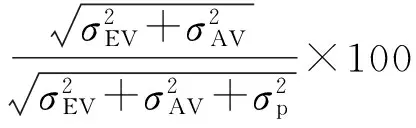

分析测量系统的重复性和再现性,实际上就是计算出重复性和再现性的误差贡献率R&R%。

(13)

当R&R%小于9%时,测量系统满足要求,测量系统误差可以忽略不计;当R&R%大于9%且小于30%时,测量系统满足要求,但测量系统误差不可忽略不计;当R&R%大于30%时,测量系统不满足要求,需要查明原因,改进测量系统,或更换新的测量系统。

为了考虑到测量系统中所存在的交互作用,本文采用方差分析法(ANOVA)对系统中各因素进行显著性分析。

选取m位测量者对n个零部件进行r次随机测量,得出测量结果的统计模型为

Xijk=μ+Ai+Pj+(A×P)ij+εijk

(14)

根据测量结果的统计模型可得出变异总方差见式(12)。

记SS为总的离差平方和;SSp为零部件的离差平方和;SSA为测量者的离差平方和;SSA×p为测量者和零部件间交互作用的离差平方和;SSE为重复性离差平方和。可得如下公式:

SS=SSA+SSp+SSA×p+SSE

(15)

其中

(16)

(17)

(18)

(19)

(20)

测量系统方差分析表见表2。

由表2可以得到测量系统中各效应方差的估计值:

(21)

(22)

(23)

(24)

利用上述方差估计值可求得重复性和再现性的误差贡献率R&R%,将R&R%与规定的标准进行比较即可判断测量系统的有效性。

表2 测量系统方差分析

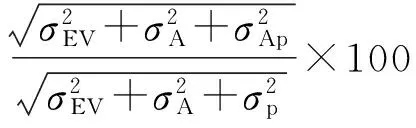

3 基于I-PCI法的零部件检验验收的质量控制

在利用PCI对生产工艺过程零部件关键质量特性进行分析时,仅仅考虑到了质量特性的过程能力,即零部件间的质量特性误差,而忽略了测量系统所产生的误差,这样计算所得的PCI往往比实际值偏大,使工作人员对过程能力产生误判,致使零部件的检验质量受到不良影响。为了避免上述情况,对零部件关键质量特性进行质量控制时,要对质量特性的过程能力和测量系统所造成的误差进行综合分析,进而判断产品的PCI是否符合质量要求。

3.1改进的过程能力指数(I-PCI)

(25)

(26)

3.2基于I-PCI的零部件检验的质量控制流程

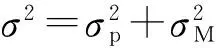

基于I-PCI的零部件检验验收质量控制流程如图1所示。

图1 基于I-PCI的零部件检验验收质量控制流程

4 实例分析

对XXX型电源拖车焊接过程的关键零部件进行检验,工艺过程中关键零部件及关键质量特性见表3。

表3 XXX型电源拖车关键工艺过程零部件检验参数规范 mm

4.1XXX型电源拖车关键零部件测量系统分析

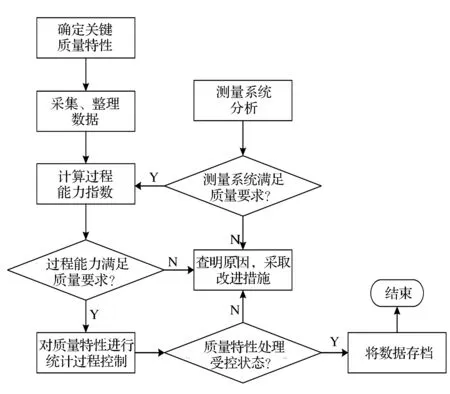

(1)偏倚和线性分析。选取5个尺寸不同的样件,对样件的尺寸进行10次测量利用Minitab软件对测量结果进行偏倚分析,可得到分析结果见表4。

表4 偏倚分析

从表4可以看出,两个测量系统的P值均大于显著性水平0.05,且0值落在95%的置信区间内,所以两个测量系统的偏倚都是可以接受的。

利用Minitab软件对测量系统进行线性分析,可得线性分析报告见图2。

图2 测量系统线性分析报告

从报告图中可以看出,测量系统的P值小于显著性水平0.05,说明测量系统具有线性,而判定系数R2为9.1%,小于10%,说明测量系统线性合格。

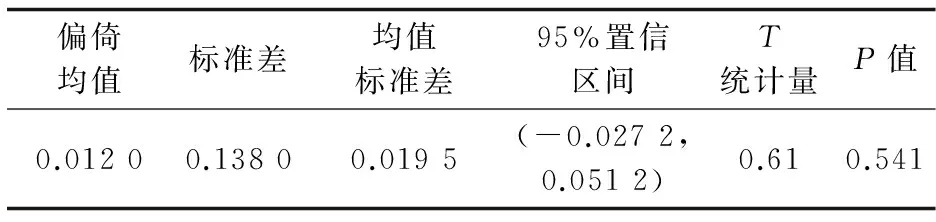

(2)重复性和再现性分析。3名测量者A、B、C分别对装配过程中10个样本的填角焊缝高(H)进行两次测量,利用Minitab软件对测量系统进行方差分析,分析结果见表5、表6。

表5 测量系统方差分析表

表6 测量系统重复性与再现性变差分析表

通过上述分析可知,变异主要来源于样本之间;测量者与样本间无显著的交互作用;测量系统的R&R%=28.93%<30%。所以测量系统的重复性和再现性都满足要求,但在进行零部件工艺过程能力分析时,需要考虑测量系统误差。

4.2基于I-PCI的关键零部件检验的质量控制

为了分析关键零部件的工艺过程能力,在生产线上连续抽取8组样本,对其工艺过程的关键质量特性进行测量,经过检验均服从正态分布。根据测量数据求得各参数的过程能力指数见表7。

表7 过程能力指数分析表

由上表可知,S、L、W的过程能力处于等级Ⅲ,说明过程能力尚可,需要对生产工艺过程进行严格控制,防止出现不合格品,以便进一步提升过程能力;H的过程能力处于等级Ⅱ,说明过程能力充足,对生产工艺过程进行适当控制即可,必要时可放宽检验。

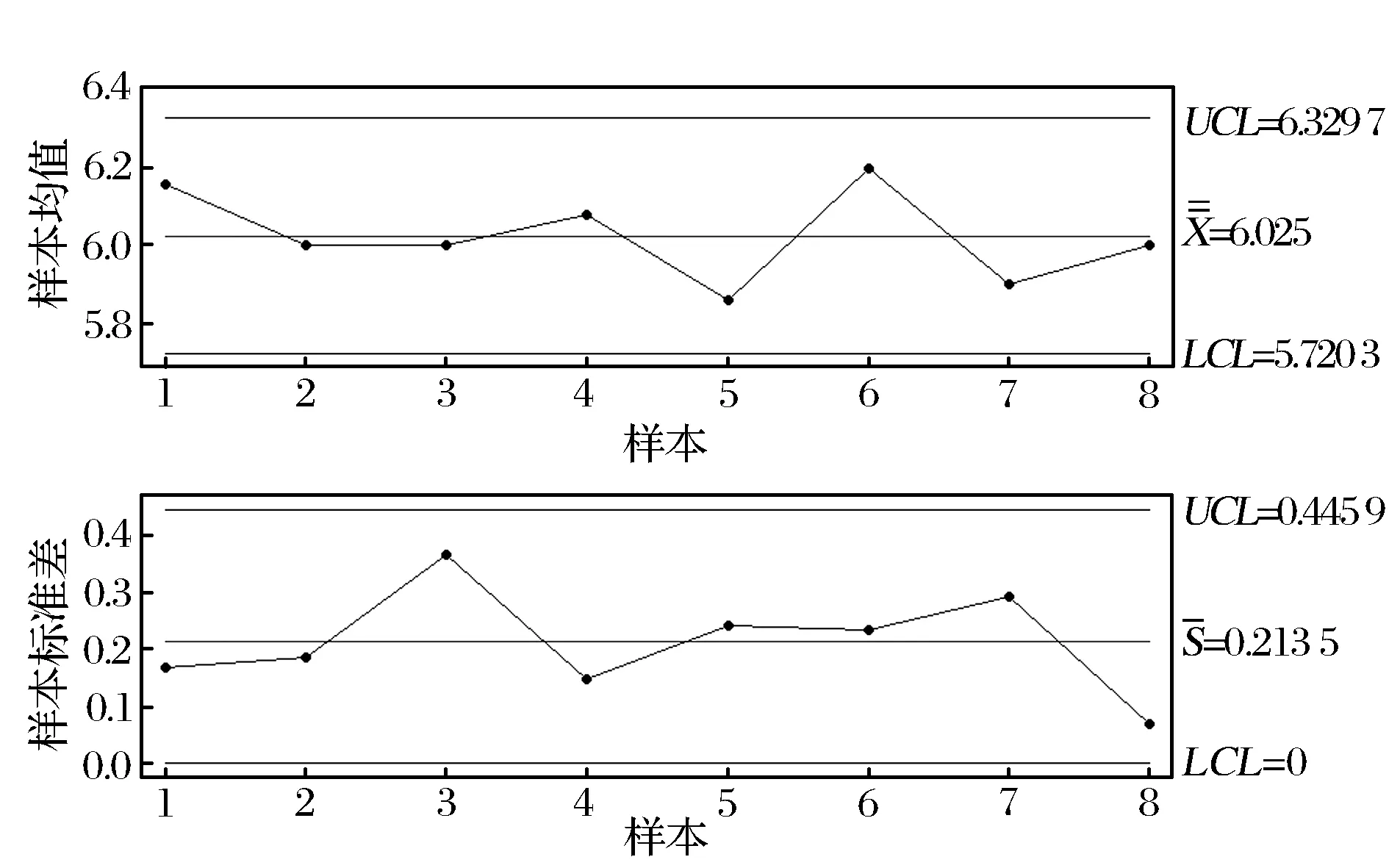

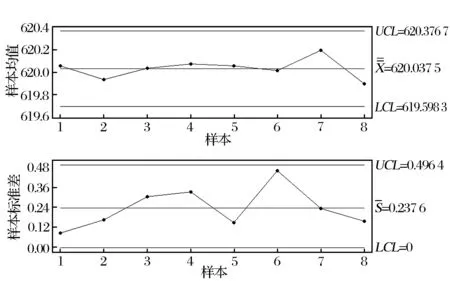

利用Minitab软件来分析工艺过程各关键质量特性是否处于稳定状态,分析结果如图3—6所示。

图3 板簧架中心孔距X—S控制

图4 填角焊缝高X—S控制

图5 油箱长度X—S控制

图6 油箱宽度X—S控制

通过上述控制图可知,生产工艺过程中各关键质量特性值的波动状态比较稳定,均处于统计受控状态,说明工艺过程满足零部件的质量要求。

5 结 语

零部件检验作为后勤保障装备检验验收工作的重要组成部分,其质量的好坏直接影响到成品装备的出厂质量,对提升后勤保障能力具有重要意义。本文运用I-PCI方法对后勤保障装备零部件的检验工作进行质量控制,综合考虑了零部件间的误差和测量系统存在的误差,为装备质量工作提供一种新的思路。

[1]王建东,谢连松,张然.装备生产过程质量控制与监督[M].北京:国防工业出版社,2013:119.

[2]信海红.抽样检验技术[M].北京:中国标准出版社,2015:146.

[3]蒋家东,冯允成.统计过程控制[M].北京:中国质检出版社,2011:133.

[4]董祺.测量系统分析方法的研究及应用[D].西安:西安电子科技大学,2011:7.

[5]周波.测量系统分析在质量检测中的应用[D].保定:华北电力大学,2012:6.

(编辑:孙协胜)

Quality Control of Logistics Equipment Parts Inspection Based on I-PCI Method

YANG Bingfeng1,YU Zhanguo2,KUANG Xiaoping2,ZHANG Yao1

(1.Postgraduate Training Brigade, Military Transportation University, Tianjin 300161, China; 2.Logistics Equipment Service Support Center, Military Transportation University, Tianjin 300161, China)

To improve the quality of logistics equipment parts inspection, the paper makes a comprehensive analysis of the key quality and the measurement system of the parts. The quality of the production process is controlled on the base of the Improved-Process-Capability-Index. The case study verifies the feasibility of this method.

parts inspection; Process-Capability-Index; quality control

2016-04-17;

2016-07-14.

杨冰峰(1992—),男,硕士研究生;

于战果(1960—),男,教授,硕士研究生导师.

10.16807/j.cnki.12-1372/e.2016.09.009

E246

A

1674-2192(2016)09- 0038- 06