耐腐蚀合金复合材料海底管道环焊缝各区域全自动超声波检测

2016-10-26裴彪,徐振,常宇

裴 彪,徐 振,常 宇

(海洋石油工程股份有限公司检验公司, 天津 300452)

耐腐蚀合金复合材料海底管道环焊缝各区域全自动超声波检测

裴彪,徐振,常宇

(海洋石油工程股份有限公司检验公司, 天津 300452)

CRA(耐腐蚀合金)复合材料海底管道内表面通常堆焊约3 mm厚的625不锈钢,该海底管道环焊缝通常采用射线(RT)检测技术评估焊缝的焊接质量。由于RT检测效率较低,安全风险较高,极大地影响了CRA复合材料海底管道铺设效率。针对以上问题,对全自动超声波(AUT)检测工艺进行研究,主要通过综合运用低频纵波相控阵(PA)探头,爬波探头、双晶纵波相控阵(TRL)探头以及超声衍射时差(TOFD)探头,对制作的22个人工缺陷焊缝(共242个不同区域的人工缺陷)进行评价试验,并与RT检测评价结论进行对比分析,以评估该AUT检测工艺对CRA复合材料海底管道环焊缝各个区域缺陷的检出率。

CRA复合材料; RT;AUT;TRL探头;TOFD探头;缺陷检出率

随着海洋深水油气开发的不断深入,海底管道需要输送各种含硫量较高、腐蚀性强的油气介质,为了提高海底管道的使用寿命,CRA[1](耐腐蚀合金)复合材料海底管道的使用数量不断增加。由于CRA复合材料海底管道内层通常为堆焊3 mm厚625[1]型不锈钢,因而该海底管道环焊缝通常采用射线检测(RT)技术评估焊缝的焊接质量[1]。

笔者运用AUT(全自动超声检测)工艺对加工的22个CRA复合材料焊缝缺陷进行评价试验,以评估该工艺对焊缝不同区域缺陷的检出能力。

1 AUT检测工艺

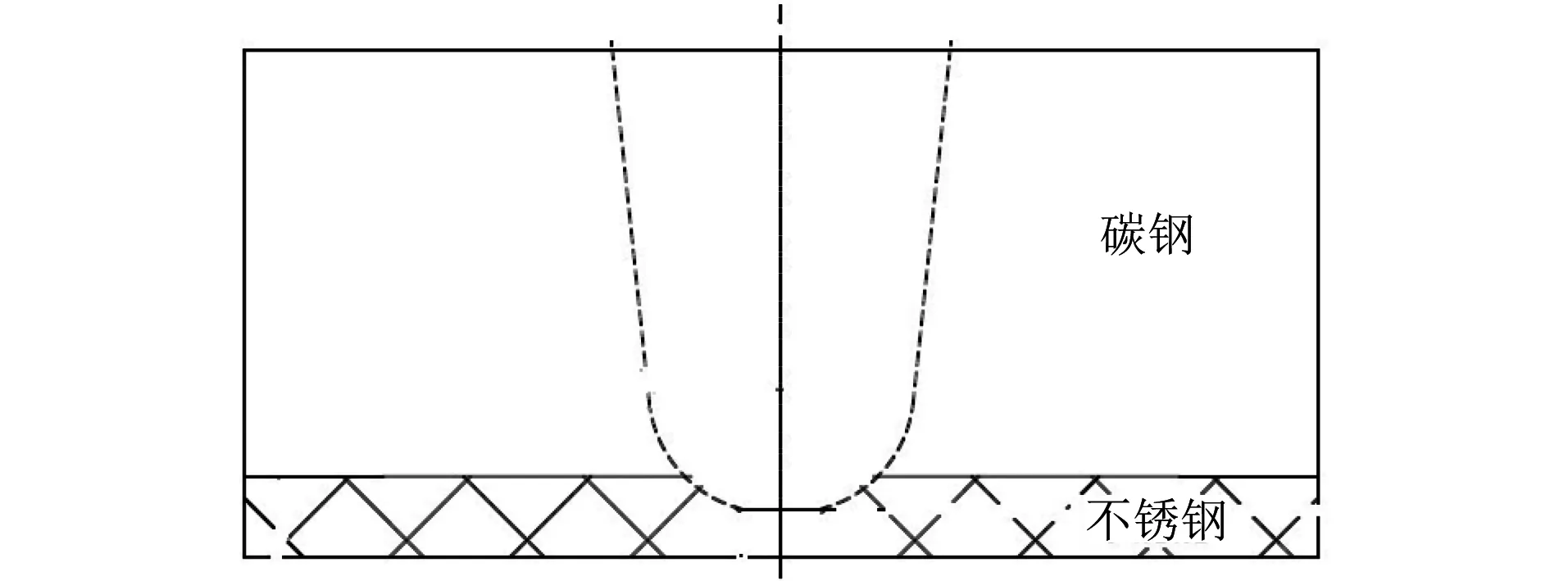

由于CRA复合材料内部堆焊3 mm不锈钢,因此AUT检测工艺采用超声纵波检测。为了确保覆盖整个焊缝区域(见图1),AUT检测工艺共设计了4组检测探头,包括:一组低频纵波相控阵探头、一组爬波探头、一组TRL(双晶纵波相控阵)探头和一组TOFD(超声衍射时差)探头[2]。各组探头超声波声束主要覆盖范围如表1所示。

图1 CRA复合材料焊缝示意

探头名称主要覆盖区域低频纵波PA探头热焊和填充区域爬波探头盖面区域TRL探头根部区域TOFD探头焊缝区域

2 工艺评定试验

2.1试件准备

根据AUT检测工艺评定要求,制作了9个管径为273.1 mm、壁厚为18.9 mm和13个管径为219.1 mm、壁厚为14.1 mm的CRA复合材料管道,并在焊缝的各个分区(包括:根部区域、钝边区域、热影响区域、填充区域、盖面区域等)加工了242个高度从0.8~2.5 mm不等的各种类型(包括:未焊透、侧壁未熔合、层间未熔合等)标准人工缺陷[1]。

分别加工了1个管径273.1 mm、壁厚18.9 mm的CRA校准试块和1个管径219.1 mm、壁厚14.1 mm的CRA复合材料校准试块。

2.2AUT系统调试和校准

利用CRA复合材料参考试块上的各个人工反射体,校准AUT检测系统,确保各个探头、各个通道灵敏度达到最佳状态[1]。

AUT检测系统校准如图2所示。

图2 AUT检测系统校准示意

2.3RT评定试验

运用传统RT检测工艺将试验设计加工的9个管径为273.1 mm、壁厚为18.9 mm和13个管径为219.1 mm、壁厚为14.1 mm,共22个CRA管道焊缝逐一进行检测,并对RT底片进行数据评定。

部分CRA复合材料试验焊缝RT检测数据如表2所示。

表2 部分试验焊缝RT检测数据

由表2可知:在编号为W01,W07,W15的CRA复合材料试验焊缝的根部、填充、盖面等区域分别加工了16个高度为0.8~2.5 mm的人工缺陷,采用常规RT检测工艺,能检出3个CRA试验焊缝的全部人工缺陷。

2.4AUT评定试验

根据AUT检测工艺要求,运用已经校准完成的AUT检测系统对9个管径273.1 mm、壁厚18.9 mm和13个管径219.1 mm、壁厚14.1 mm的CRA复合材料管道焊缝进行扫查,并对相应的扫查图形进行数据评定。

部分CRA试验焊缝检测数据如表3所示。

由表3可知,在编号为W01,W07,W15的CRA复合材料试验焊缝的根部、填充、盖面等区域分别加工了16个高度为0.8~2.5 mm的人工缺陷,采用AUT检测工艺,能检出3个CRA试验焊缝的全部人工缺陷。

3 数据对比分析

对比分析AUT检测工艺与RT检测工艺在CRA复合材料试验焊缝中对各种类型缺陷的检出能力,分析数据如表4所示。

表3 部分试验焊缝AUT检测数据

表4 AUT和RT检出能力分析

由表4可知:在编号为W01,W07,W15的CRA试验焊缝的根部、填充、盖面等区域分别加工了16个高度为0.8~2.5 mm的人工缺陷,采用常规RT检测工艺能检出CRA试验焊缝中的全部人工缺陷,随后运用AUT检测工艺进行扫查试验,并对扫查图形进行数据评定,发现编号为W01,W07,W15的试验焊缝中加工的48个人工缺陷全部检出。

4 结论

针对CRA复合材料海底管道环焊缝,开发了一套AUT检测工艺,主要通过综合运用低频纵波PA探头,爬波探头、TRL探头以及TOFD探头同时激发超声波,确保超声波声束能够完全覆盖CRA焊缝的整个焊缝区域,同时根据CRA焊缝的焊接工艺及易产生的缺陷类型,设计加工了相应的AUT校准试块,和22个CRA人工缺陷焊缝(共242个不同区域,缺陷高度0.8~2.5 mm的人工缺陷)进行评价试验,并与RT检测工艺评价结论进行对比分析。

列举了3个典型CRA焊缝(W01,W07,W09,共48个人工缺陷)的RT检测数据和AUT工艺检测数据,经过综合评定RT底片和AUT扫查图,试验数据表明:采用该AUT检测工艺,能检出3个典型CRA焊缝共48个不同区域,不同高度的全部人工缺陷。因此,对于CRA焊缝,该AUT检测工艺的检出率满足试验要求,能够应用于CRA复合材料海底管道环焊缝的检测中。CRA复合材料AUT 检测工艺的应用,不仅能降低作业安全风险,还为提升海底管线铺设效率提供了可靠保障。

[1]DNV-OS-F101海底管线系统[S].

[2]陈亮,孙晓明,尤卫宏.海底管线AUT分区法缺陷高度定量测量修正方法[J].无损检测,2014,36(7):81-84.

AUT of Weld Zones of the Girth Welds in the CRA Composite Subsea Pipeline

PEI Biao, XU Zhen, CHANG Yu

(Offshore Oil Engineering Co., Ltd., Inspection Company, Tianjin 300452, China)

The inner surface of the CRA composite subsea pipe is always overlaid by 3 mm stainless steel. RT is the normal inspection method of the girth weld. Due to the low efficiency and high risk of RT, the CRA pipe-laying efficiency will pull down. This essay makes a research of the AUT technique focusing on performing the evaluation test on the 22 defective welds (242 induced defects located in different area) by the combination of the low frequency LW PA probes, creep probes, TRL probes and TOFD probes, so as to evaluate the POD of individual area in the CRA girth weld.

CRA composite; RT; AUT; TRL probe; TOFD probe; POD

2016-04-07

裴彪(1987-),男,工程师,主要从事海底管线质量控制及NDT技术应用工作。

裴彪, E-mail: yimignet@163.com。

10.11973/wsjc201609012

TG115.28

A

1000-6656(2016)09-0046-03