SolidWorks Simulation在扫描器扳机疲劳设计中的应用

2016-10-26吴书朋

吴书朋

(苏州大学机电工程学院,江苏 苏州 215021)

SolidWorks Simulation在扫描器扳机疲劳设计中的应用

吴书朋

(苏州大学机电工程学院,江苏 苏州 215021)

疲劳破坏是机械零件失效的主要原因之一,但是由于疲劳破坏前没有明显的变形以及疲劳测试需要耗费很长的时间,使得疲劳破坏很容易被忽视。使用有限元分析在设计前期就可以评估疲劳失效的风险,缩短产品的开发周期,节约开发成本。

SolidWorks Simulation;扫描器;疲劳

1 概述

疲劳破坏是机械零件失效的主要原因之一,疲劳是指在某点或某些点承受扰动应力,且在足够多的循环扰动作用之后形成裂纹或完全断裂的材料中所发生的局部永久结构变化的发展过程。疲劳破坏分为裂纹萌生、裂纹扩展和断裂三个过程。

据统计,在机械零件失效中大约有80%以上属于疲劳破坏。由于疲劳破坏是一个持续的过程,而且疲劳破坏前没有明显的变形,所以疲劳破坏很容易被忽视,从而造成重大事故。通常完成一个疲劳测试需要耗费很长的时间,因此有限元方法就被作为预测零件的疲劳失效的一种手段而广泛使用。

2 SolidWorks疲劳仿真简介

SolidWorks为达索系统(Dassault Systemes S.A)下的子公司,专门负责研发与销售机械设计软件的视窗产品。SolidWorks提供涵盖整个产品生命周期的系统,包括设计、工程、制造、仿真、管理、流通等各个领域。SolidWorks 软件设计遵循易用、稳定和创新三大原则,设计师可大大缩短设计时间,并保证产品快速高效地投放市场。

SolidWorks疲劳仿真采用的是应力寿命计算方法。这种方法假设零部件在恒定的幅度、恒定的平均应力载荷周期下工作。通过使用SN 曲线,快速计算导致零部件发生失效的此类周期数量。而对于零部件需要在多种载荷下工作的情况,则可采用Miner 线性准则来计算每种载荷情况的损坏结果,并将所有这些损坏结果合并起来获得一个总体的破坏值。

3 疲劳应力寿命计算方法

材料的 SN 曲线定义交替应力值与指定应力比率下失效所需的周期数。典型的 S-N 曲线如图1所示,Y轴表示交替应力 (S) ,X轴表示周期数 (N)。

实验表明,S-N之间有对数线性关系:

由此可以得到S-N曲线为:

m与C是与材料、应力比、加载方式等有关的参数,且有:

4 扫描器扳机疲劳仿真

4.1 扫描器扳机结构介绍

图2为某扫描器扳机结构图。扫描时,手指扣动扳机,扳机绕着旋转轴沿红色箭头方向旋转,触发按钮触碰PCB板上的开关,执行扫描操作。扫描完成后,手指松开,扳机在弹性臂弹性的作用下复位。

考虑到操作员在扣动扳机时的舒适度体验,扳机弹性臂端部在设计时预留有一定量的预干涉,以提供一定量的反作用力。

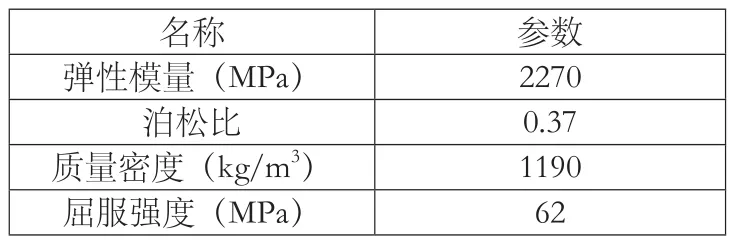

扳机的材料选用SABIC公司的LEXAN 925U,材料性能参数如表1。

表1 LEXAN925U材料性能参数

4.2 扫描器扳机疲劳分析

4.2.1 应力分析

从扳机的工作过程来看,扳机受力状态主要有两个过程,第一个过程是初始的端部的预干涉状态,第二个过程是工作时由于扳机旋转而引起的端部更大的变形。而且一直处于单向拉应力状态。

分别对两种受力状态进行静力分析,得到应力分布如下。初始状态最大应力是4.18MPa,加载后的最大应力是29.80MPa,最大应力发生在弹性臂的根部。另外最大应力值小于材料的屈服强度,结构不会发生屈服破坏。

4.2.2 疲劳分析

在SolidWorks Simulation中执行疲劳分析。选择恒定振幅事件,并在疲劳载荷定义中添加前期计算的两个受力分析。程序在计算每个节点的交替应力时,会考虑不同疲劳载荷的峰值组合。

SolidWorks Simulation疲劳分析结果可以查看损坏图解和寿命图解。最大损坏比例为173.3%,数值表示经过50万次的循环后,扳机已经损坏,损坏区域发生在弹性臂根部,图4蓝色区域为最小寿命区域。最小寿命为28.8万次。

通过疲劳分析我们得到现有结构的最小寿命是28.8万次,没有达到200万次的设计要求,需要对结果进行改善。测试结果也表明,当前结构在25万次的疲劳测试后,弹性臂发生断裂。

根据分析结果和测试结果,改进的结构对根部断裂区域进行了加强,在根部添加加强筋以降低根部断裂区域应力,提高断裂区域强度。

对改进后的结构再次进行有限元分析,两种受力状态下的最大应力分别为3.27MPa和23.09MPa,最小寿命为262.3万次,满足设计要求。同时,对改进后的结构进行疲劳测试,测试结果显示经过200万次的疲劳测试后,未出现破坏。

5 结语

本文以某款扫描器扳机为例,介绍了使用SolidWorks Simulation进行疲劳分析的两个步骤:(1)通过静强度分析得到受力状态下的应力分布;(2)通过疲劳分析得到对应疲劳载荷下的寿命分布。同时根据有限元分析的结果来指导产品的结构改进。

使用有限元分析可以提前预测产品的失效风险,并指导产品的设计改进,是提升产品质量、缩短设计周期、提高产品竞争力的一项有效手段。

[1]疲劳强度[M].中国铁道出版社,1990(11).

[2]徐灏.疲劳强度设计[M].机械工业出版社,1981(12).

10.16640/j.cnki.37-1222/t.2016.20.123