抽油机井智能平衡调节技术的研究与应用

2016-10-25潘锐大庆油田有限责任公司第五采油厂

潘锐 (大庆油田有限责任公司第五采油厂)

抽油机井智能平衡调节技术的研究与应用

潘锐(大庆油田有限责任公司第五采油厂)

针对抽油机井传统平衡调节技术存在误差导致抽油机使用寿命降低的问题,研究应用了抽油机井智能平衡调节技术。该技术以抽油机净扭矩计算为基础,可精确地调整抽油机的平衡状况。通过现场应用,平均单井节电率可达8.2%,取得较好的节能效果,同时能够减轻工人的劳动强度,提高了工作效率。

抽油机井;智能平衡调节;现场应用

抽油机井的平衡率是一项很重要的生产指标,它是根据抽油机井的产量、液面等因素共同作用的,产量和液面等因素的波动会引起抽油机的不平衡,导致平衡率下降[1]。目前抽油机井平衡调节方式主要采用电流法判断是否平衡,即抽油机下冲程峰值电流与上冲程峰值电流之比,该值在85%~100%之间认为抽油机是平衡的,电流的大小间接反映抽油机负载扭矩的大小,但电流法调平衡并不一定能保证抽油机真正平衡,存在虚假平衡问题,可能导致抽油机运行过程中耗电量增多、各部件受力不匀、减速箱磨损加快,降低抽油机使用寿命[2]。智能平衡调节技术以抽油机净扭矩计算为基础,可真正精确地调整抽油机的平衡状况,比常规电流法调平衡更节能。

1 技术原理

智能平衡调节软件诊断分析优化设计系统是以地面示功图为基础,结合抽油机运动几何参数,经过诊断优化,设计调整方案,指导现场施工。其主要原理是将抽油机悬点的载荷、位移转换到整个周期的减速箱输出轴扭矩曲线,即悬点载荷扭矩-曲柄转角曲线,同时计算出平衡块扭矩-曲柄转角曲线、曲柄扭矩-曲柄转角曲线。几条扭矩曲线相互抵消后得到的就是净扭矩曲线,调平衡的目的就是使抽油机在一个周期内净扭矩最小,即抽油机净扭矩均方根值最小,从而使电动机做功最小,耗电量最小,达到节能的目的。

1.1抽油机平衡状况分析

抽油机平衡调整目的有2个,一是保证抽油机安全运行,二是节能降耗。

从保证抽油机安全运行的角度看,调平衡要使减速器的输出扭矩最小。由于减速器的扭矩有正有负,仅用平均值不能反映实际载荷的大小,所以一般用均方根扭矩来反映减速器的载荷情况。均方根扭矩与平均扭矩之比称为周期载荷系数,它反映了载荷扭矩的波动程度,此值越接近1说明载荷扭矩越平稳,值越大说明载荷扭矩波动得越厉害。

从抽油机节能的角度看,机械传动损耗与电动机的固定损耗是相对不变的,只有电动机的变动损耗与电流的平方成正比。要使抽油机最节能,使电动机的变动损耗最小,也就是均方根电流最小。电流的大小只取决于抽油机的负载扭矩的大小,调平衡技术使抽油机在1个周期内净扭矩均方根值最小,使电动机的损耗达到最低,从而达到节电目的。而电流平衡无法实现这一要求。

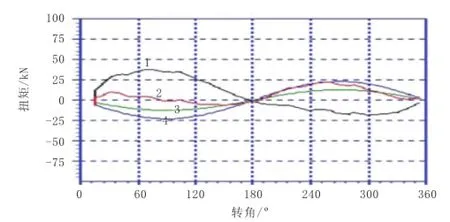

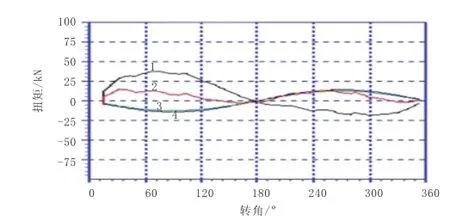

1.2抽油机扭矩曲线对比分析

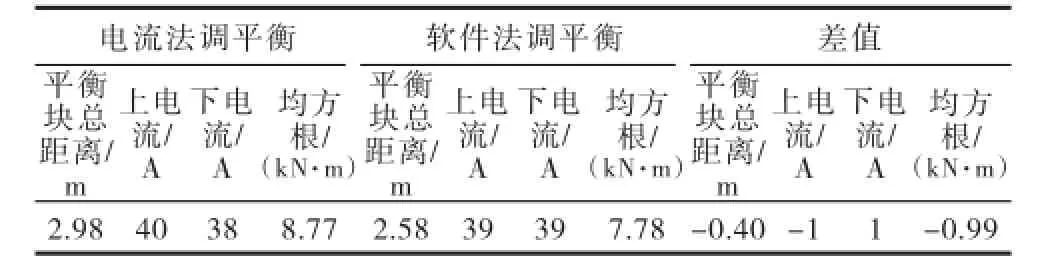

首先测试抽油机井示功图,然后把智能调平衡软件与示功图进行相应的数据对接,采集各点数据,进行均方根扭矩计算。根据抽油机运动特性曲线和均方根扭矩公式,计算出各点的载荷扭矩、曲柄扭矩、平衡块扭矩,根据3种扭矩的代数和,计算出净扭矩,绘制出净扭矩曲线,根据曲线推算出平衡块最佳总距离,如表1、图1、图2所示。

表1 电流法与软件法调平衡对比

2 现场应用

图1 电流法扭矩曲线

图2 智能调平衡扭矩曲线

现场试验共20口井,其中12口井安装电能表,测试调平衡后的耗电量与电流,对比节能效果。另外8口井用系统效率测试仪器每天测试耗电量与电流,对比节能效果。

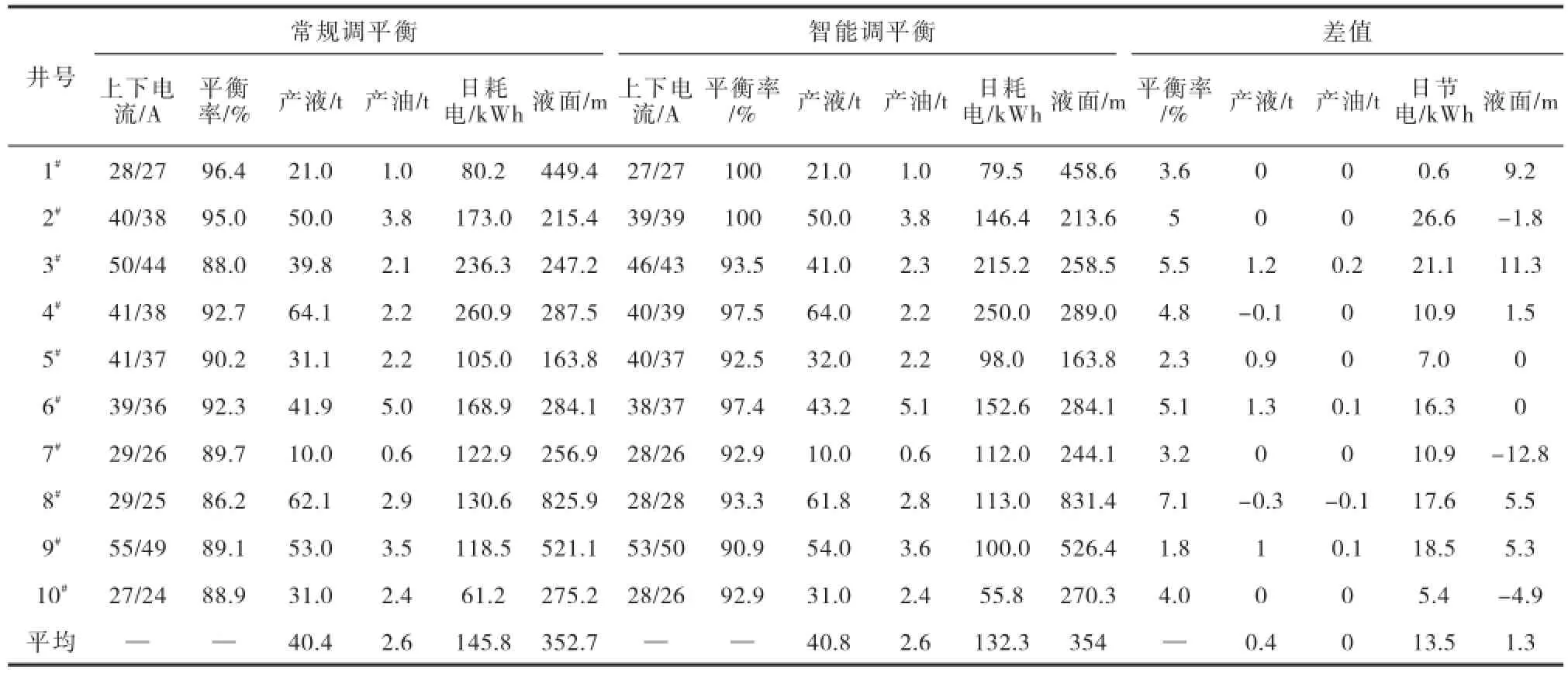

1)安装电能表测试的节电效果。安装电能表测试12口井在智能调平衡前后的节电效果,选取产液量及液面稳定的10口井进行对比,平均单井日节电13.5 kWh,节电率达到9.3%,如表2所示。

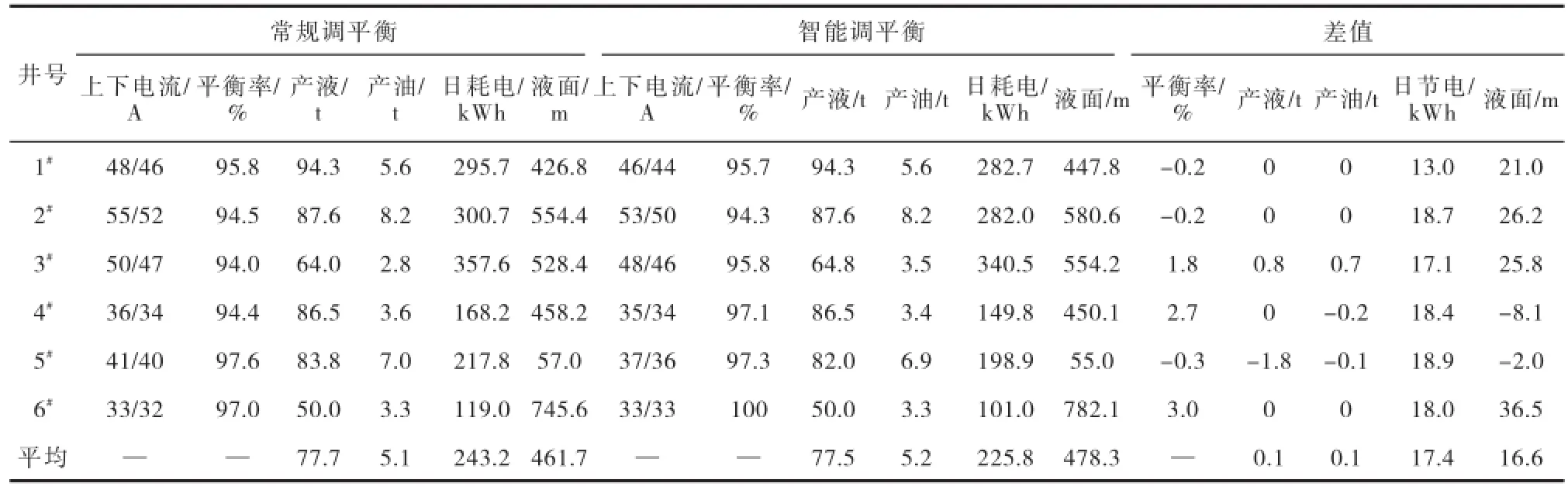

2)应用系统效率测试仪器测试的节电效果。系统效率测试仪器测试8口井,选取产液量及液面稳定的6口井进行对比,平均单井日节电17.4 kWh,节电率达到7.1%,如表3所示。

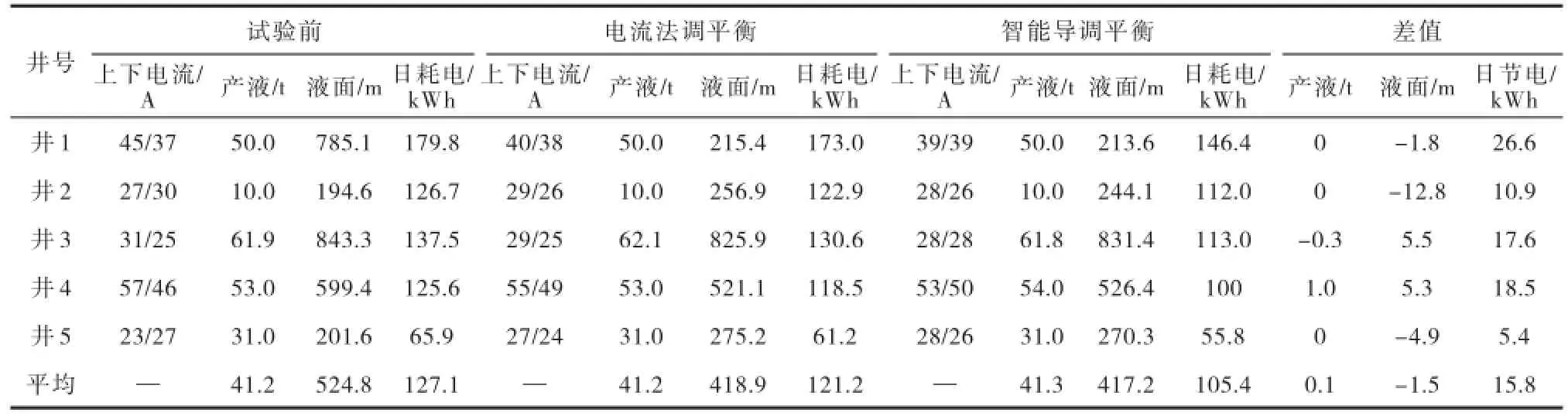

3)电流法与智能调平衡测试的节电效果。选择5口电流不平衡井先安装电能表测试单井耗电量,然后用电流法调整平衡,跟踪测试节电效果,在电流法调整平衡的基础上应用智能调平衡软件进行调平衡,跟踪测试节电效果。电流法调平衡平均单井日节电5.9 kWh,智能调平衡在电流法调平衡的基础上还可节电15.8 kWh,如表4所示。

表2 10口井调平衡效果对比

表3 6口井调平衡效果对比

累计调整平衡20口井,对比产液量及液面变平衡,使抽油机井达到最佳平衡状态。

3)智能平衡调节技术打破了以往电流调平衡的粗略评价方法,应用示功图计算方法可真正精确化稳定的16口井的节能效果,平均单井日节电14.9 kWh,单井最高日节电26.6 kWh,平均节电率8.2%,单井最高节电率可达15.4%。

表4 电流法与智能调平衡效果对比

3 结论及认识

地计算出抽油机的平衡状况,调整一步到位,直接调整到最佳位置,比常规电流法调平衡更节能,节省劳动时间,减轻了工人的劳动强度,提高了工作效率。

1)由试验结果可以看出,智能平衡调节技术在电流法调平衡的基础上还可取得一定的节电效果,试验后单井最高节电率可达15.4%,平均节电率为8.2%。

2)智能平衡调节技术能够通过实测功图得出悬点载荷、曲柄和平衡块3条扭矩曲线,以净扭矩最小为目标实现抽油机井平衡状况监测、诊断、优化设计及调平衡量化分析,实现了抽油机井动态调

[1]宫喜龙.抽油机平衡系统改进技术探讨[J].石油石化节能,2015(4):17-18.

[2]朱润平,刘星,翟哲崇.抽油机平衡调节方式的研究[J].自动化博览.2015,10(11):84-86.

10.3969/j.issn.2095-1493.2016.09.003

2016-03-24

(编辑张馨怡)

潘锐,工程师,2006年毕业于东北石油大学(石油工程专业),从事采油工程规划工作,E-mail:panrui5c@petrochina. com,地址:黑龙江省大庆市第五采油厂工程技术大队,163513。