钻井注气设备自动排污系统研究及应用

2016-10-25鄂志伟大庆钻探工程公司钻井三公司

鄂志伟 (大庆钻探工程公司钻井三公司)

钻井注气设备自动排污系统研究及应用

鄂志伟(大庆钻探工程公司钻井三公司)

针对现有气体钻井注气设备排污不环保、工人劳动强度大等问题,开展了气体钻井设备自动排污系统研究。通过管径压耗计算以及经济性分析,确定了2〞钢管为排污主管线,同时优化了排污工艺,把所有设备的排污管线连接在一根主排污管线上,利用设备排污压力,通过主排污管线把污液排放到井队废物集中收集装置统一处理。现场应用7口井,收集废液700 m3,实现了环保、自动排污,减轻了操作人员工作量,减少了环境污染,对气体钻井安全环保施工具有借鉴作用。

气体钻井;注气设备;自动排污系统;安全环保

深层提速气体钻井技术主要的注气设备包括空压机、膜制氮、增压机、雾化泵,正常使用设备数量不少于8台,每台设备在运转过程中排放高温高压油水废液,原来的设备排污方式是每台设备配有独立的排污管线,统一排放到人工挖掘1个约为1.5 m3的排污坑内,每小时需要1~2名工作人员进行排污坑清理,排放出来的高温高压油污气体对工作人员存在潜在的人身伤害风险,同时增加了劳动强度,污染了周围环境,如排污不及时,有可能对设备造成伤害,不能满足HSE要求[1-3]。对此,开展气体钻井注气设备自动排污系统研究,提高了钻井安全、环保钻井能力。

1 自动排污系统方案设计

1.1整体设计

把设备排污管线集中至1条主管线上,主管线连接至井队排污池,利用设备自身排污压力带动污水排放到排污池,排污池容量能够满足1口气体钻井排污要求,气体钻井结束后,污水统一净化处理。考虑到设备区距离井队排污坑至少50 m,管内存在压力损失,优选管材成为自动排污的关键。管线选取需要克服整个排污系统压力损失的影响,即整套排污管线系统的压力损失要小于设备排污的额定压力,这样才能使污液被排放到泥浆坑。

1.2排污管线设计

排污管线压力损失=设备区排污管线压力损失+主排污管线压力损失

1.2.1设备区排污管线压力损失

设备区排污管线压力损失=排污管线沿程压力损失+排污管线局部压力损失

1) 排污管线沿程压力损失[4]:

式中:HL——排污管线沿程压力损失,MPa;

u——圆管中平均流速,m/s;

l——圆管长度,m;

d——直径,d=2r,mm;

Re——雷诺数;

Δ——管壁绝对粗糙度;

g——重力加速度,m/s2;——通常由实验确定。

2)排污管线局部压力损失:

该处的局部压力损失为折角弯管局部压力损失(图1)。式中:HZ——排污管线局部压力损失,MPa;

图1 折角弯管分析图

ξ——局部阻力系数;

α——折角弯管角度,°。

经计算设备区1''排污管线长度30 m总压力损失为0.19 MPa。由于气体钻井设备的额定排污压力一般为0.5 MPa,要求主排污管线压力损失必须小于0.3 MPa才可满足设备污液排放到泥浆坑的要求。

1.2.2主排污管线压力损失

主排污管线除了有沿程压力损失和折角弯管压力损失外,还存在设备排污管线到主排污管线的变径压力损失:

式中:Hb——排污管线变径压力损失,MPa。

2 现场应用

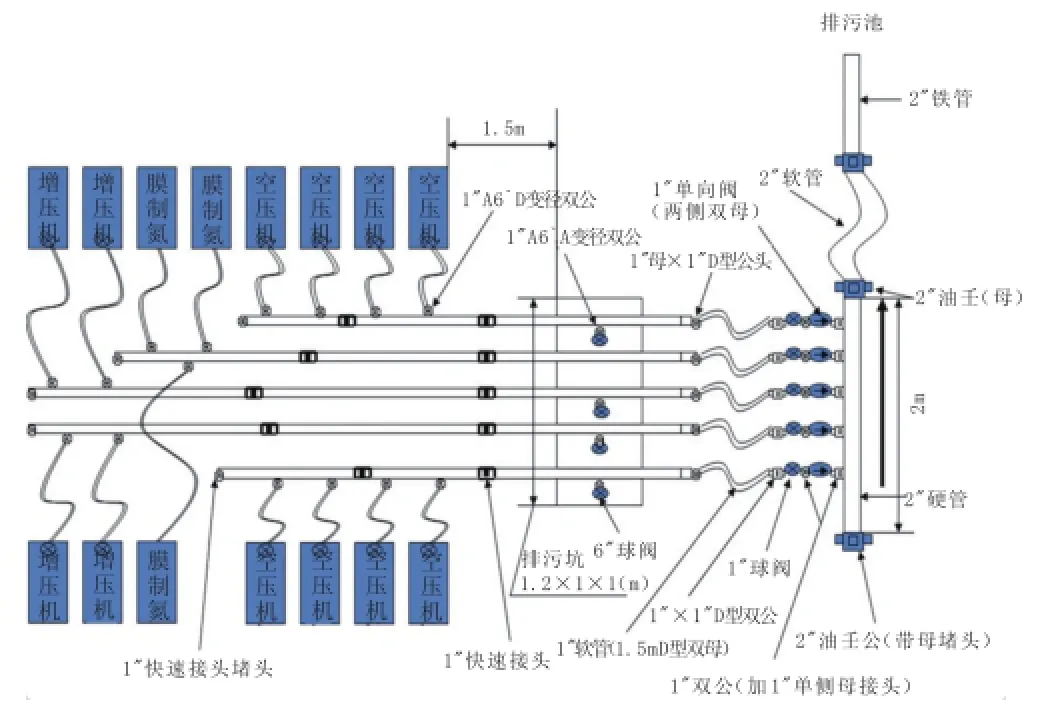

原有设备排污方式是每台设备配有独立的排污管线,统一排放到人工挖掘一个容积约为1.5 m3的排污坑内,每小时需要1~2名工作人员进行排污坑清理,增加了劳动强度,同时容易污染了周围环境。针对以上问题,现场通过7口井利用以上理论对1"、2"、3"三种不同规格的管线进行计算,计算结果见图2。从图2可以得出,1"管线43 m时所造成的压力损失超过0.3 MPa,难以实现自动排污要求;2"、3"管线70 m以内压力损失均小于0.3 MPa,能够满足主排污管线长度为50 m以上的现场需求。综合考虑成本和经济性分析,优选2"管线作为排污主管线,并结合气体钻井设备布置实际情况进行优化,形成了自动排污系统现场示意图(图3),把所有设备的排污管线连接在1根主排污管线上,利用设备排污压力,把污液排放到井队废物集中收集装置统一处理,每口井自动收集废液100 m3,共收集废液700 m3,成功率100%,实现了全过程环保、自动排污,减轻了操作人员工作强度,有效地提高了工作效率,有利于及时发现设备运转异常,降低设备发生故障概率。

图2 不同排污管线压力损失

图3 自动排污系统构造

3 认识与建议

1)现场7口井应用表明,自动排污系统可以有效解决设备排污不环保、工作人员劳动强度大等问题,对实现气体钻井安全、环保施工具有重要的意义。

2)开展气体钻井设备排污所带出来的高压气体再利用技术研究,减轻设备压力,进一步提高气体钻井效率。

3)若条件允许,对气体钻井设备进行油改电改造,杜绝环境污染,节省能源。

[1]马晓伟,张显军,赵德云,等.空气/氮气钻井技术在徐深28井的成功实践[J].石油钻采工艺,2008,30(3):19-23.

[2]李金和,徐忠祥,罗整,等.电驱动气体钻井设备设计方案[J].钻采工艺,2015,38(5):19-21.

[3]田玉栋.气体钻井节能减排装置的研制及应用[J].石油石化节能,2016,6(2):21-23.

[4]杨毅,齐彬,马晓伟.气体钻井注气模型优选及设备优化配置分析[J].探矿工程(岩土钻掘工程),2011,38(7):53-56.

10.3969/j.issn.2095-1493.2016.09.005

2016-03-24

(编辑杜丽华)

鄂志伟,工程师,2005年毕业于中国地质大学(武汉)(勘查技术与工程专业),从事钻井井控技术管理工作,E-mail:ezhiwei2004@163.com,地址:大庆市红岗区大庆钻探工程公司钻井三公司,163413。