基于多目标优化的盾构刀具布置研究

2016-10-25韩利涛牛江川郭京波

韩利涛, 牛江川, 郭京波

(石家庄铁道大学 机械工程学院,河北 石家庄 050043)

基于多目标优化的盾构刀具布置研究

韩利涛,牛江川,郭京波

(石家庄铁道大学 机械工程学院,河北 石家庄050043)

盾构刀盘刀具的布置直接关系到刀盘的受力状况、刀具的磨损、大轴承寿命以及高效稳定的掘进。针对复合型土压平衡盾构刀盘特点研究了切刀及滚刀的布置规律,并对滚刀和切刀进行了布置优化。在满足刀盘几何要求和力学平衡约束基础上,建立了满足多种约束条件的滚刀布置优化模型,并采用粒子群多目标优化算法对模型进行求解。从刀盘整体受力出发,并基于阿基米德螺旋线方法进行切刀布置。最后通过ANSYS Workbench有限元软件对布置结果进行仿真分析,验证了该方法布置刀具的合理性和有效性,使优化方案更符合工程实际需要。

盾构刀盘;刀具布置;螺旋曲线;仿真分析

0 引言

盾构刀具布置是指在刀具进行了地质适应性选型之后对刀盘的合理布置,是盾构刀盘设计核心内容之一。这需要在各种性能约束的条件下,对有限空间的盾构刀盘布置各种切削刀具,以满足盾构掘进工程的需要。当在复杂多变的地质条件下,刀具刀盘承受着数十倍甚至上百倍的随机突变载荷,这对刀盘的地质适应性和刀具的合理布置提出了很高的要求[1]。因此刀具布置是否合理不仅关系到刀盘的受力、刀具和刀盘主轴承的寿命,也影响到盾构的掘进效率和盾构施工的正常进行。

关于各种刀具之间的安装位置以及配合关系国内外主要有以下研究:Garcia Gavito[2]验证了刀具位置、类型以及总体布置规律对刀盘有重要影响;张照煌[3]建立了滚刀受力平衡且不受径向载荷影响的滚刀螺旋线布置规律和方程式;林赉贶、周喜温等[4-5]指出在复合地层中滚刀与切刀的布置高度差对破岩效果有重要的影响。针对复合式土压平衡盾构刀盘的结构特点,采用分层布置方法对盾构刀盘进行刀具布置,即先布置滚刀再布置切刀。区别于其它优化算法,滚刀布置采用改进粒子群算法对优化模型进行求解。并利用仿真分析验证了该方法布置刀具的合理性和有效性,可为盾构刀盘上刀具布置设计提供参考。

1 滚刀布置规律研究

滚刀布置需要满足多种约束条件,属于带约束的布局设计问题。由于滚刀只适用于硬岩或复合地层,因此滚刀布置针对复合地层中使用的面板式刀盘开展研究。

1.1滚刀受力分析

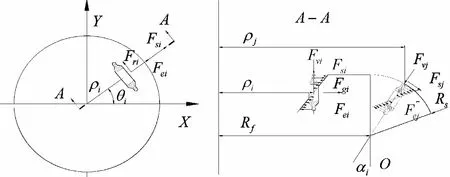

在掘进过程中,刀具主要受到垂直力Fv、滚动力Fr、侧向力Fs以及惯性力Fe等[6]。其中垂直力、侧向力使刀盘产生倾覆力矩,其余力则使刀盘产生径向不平衡力。Fv、Fr和Fs为刀具切削岩石产生的,其大小和方向可用CSM模型[5]公式进行求解,具体受力如图1所示。

图1 滚刀位置及受力示意图

1.2目标函数的确定

根据滚刀布置原则和技术要求,选取径向不平衡合力最小、刀盘倾覆力矩最小为优化目标函数。

(1)目标函数l。径向不平衡合力

(1)

(2)

(3)

式中,n为滚刀数量;ρi为第i把滚刀安装极径;θi为第i把滚刀安装极角;Fvi为第i把滚刀垂向力;Fri为第i把滚刀滚动力;Fsi为第i把滚刀侧向力;FX为X轴方向的径向力合力;FY为Y轴方向的径向力合力;F为总径向力合力。

(2)目标函数2。刀盘倾覆力矩

(4)

(5)

(6)

式中,n为滚刀数量;ρi为第i把滚刀安装极径;θi为第i把滚刀安装极角;Fvi为第i把滚刀垂向力;Fsi为第i把滚刀侧向力;MX为刀盘面X轴的力矩;MY为刀盘面Y轴的力矩;M为刀盘受到总倾覆力矩。

1.3优化模型的约束条件

(1)约束条件1,区域布置要求。

本文布置主要针对边滚刀进行布置,因此边滚刀布置区域约束为

(7)

式中,Rs为边滚刀刀尖包络圆弧半径;Rf为圆弧中心到刀盘中心的距离。

(2)约束条件2,滚刀破岩刀间距要求。

(8)

式中,s为刀间距;h为贯入量;β岩石破碎角半角。

(3)约束条件3,顺次破岩要求。

(9)

式中,θi和θi+1分别为第i把和第i+1把刀具相位角;δ是为保证排渣相邻滚刀之间最小距离。

(4)约束条件4,质心分布要求

(10)

(11)

式中,(xm,ym)为所有滚刀在刀盘上的实际质心位置;(xe,ye)为所有滚刀在刀盘上的理论质心位置;(δx,δy)为质心位置允许误差。

1.4优化模型求解策略

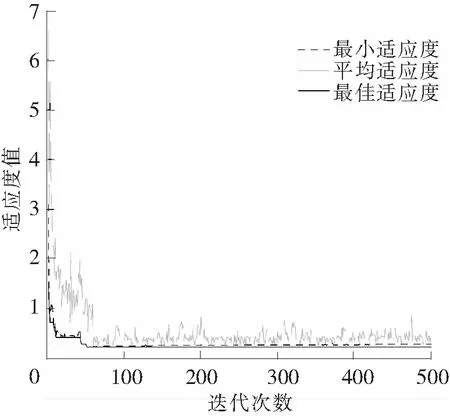

图2 优化求解曲线

(1)工程地质相关参数。根据对穗莞深城际轨道交通线隧道工程段的地层状况进行分析,该地址段主要以强风化、中风化花岗岩为主。地层具体参数为:抗压强度σc=57.6 MPa,抗拉强度σt=6.5 MPa,岩石破碎角为β=1.39 rad,滚刀与岩石接触角φ=0.305 rad,滚刀半径r=0.216 m,刀尖宽度b=0.012 m,贯入量h=0.01 m,C=2.12,刀尖压力分布系数ψ=-0.2~0.2。盾构机为日本奥村面板式土压平衡盾构机,刀盘转速n=1 r/min。

(2)优化计算。按照上述模型在MATLAB软件编写粒子群多目标优化算法求解程序,设定种群大小为80,迭代次数500,学习因子c1、c2都设为1.8,权重因子w取1。适应度值在第50次代迭代趋于稳定,求解过程如图2所示。

(3)结果分析。 最终滚刀布置优化结果如表1所示。

表1 极径极角优化结果

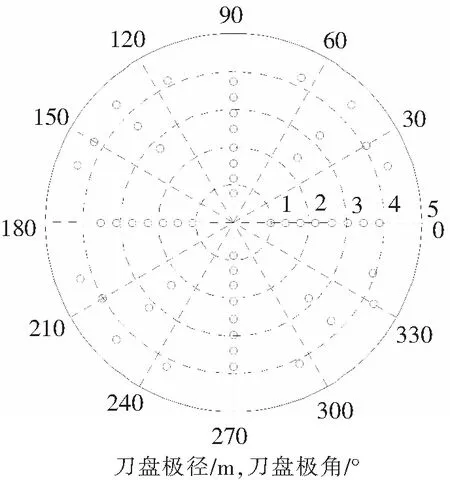

优化前后刀盘布置模型分别如图3和图4所示。

图3 优化前滚刀布置图

图4 优化后滚刀布置图

可以看出,粒子群算法优化后的刀具满足了布置区域要求和不干涉要求,刀盘边缘未存在未切削的区域。所有滚刀在刀盘上的质量分布也更加均匀,即刀具总体的质心接近于刀盘回转中心,避免了不平衡状况的出现。

2 切刀布置规律研究

2.1切刀布置基本要求

从几何学角度分析,切刀在刀盘上的布置方法主要有阿基米德螺旋线布置法和同心圆布置法[7]。为保证刀盘受力平衡以及全断面开挖,目前主要采用阿基米德螺旋线布置法,并将刀具分散对称布置在与螺旋线相交的辐条两侧,以满足盾构机正、反两个方向回转的要求,从而达到布局和负载的最优设计。此外在空间布局上,复合地层中滚刀在切削过程中起先导作用,切刀则起到清理碎渣作用,由于431.8 mm滚刀允许磨损量一般为35 mm,所以切刀布置高度至少低于滚刀35 mm。

2.2阿基米德螺旋线布置

阿基米德螺旋线又叫做等速螺旋线,当一动点沿射线作匀速直线运动,并且此射线又以圆心做等角速度转动时,这个动点的运动轨迹就称为“阿基米德螺旋线”,曲线方程为

(12)

式中,ρ为极径;ρ0为极径的初始值;α为常数;θ为极角;θ0为初始极角值。

2.3受力平衡分析

合理的刮刀布置应使得盾构刀盘的径向不平衡力和倾覆力矩尽可能小,并且能有效减小刀盘与大轴承所受的载荷,以及刀盘因不平衡力与倾覆力矩所带来的振动[8]。作用于切刀上的力主要有垂直力FV,沿轨迹圆切线方向的水平切削力FH以及轨迹圆法线方向的侧向力FS。下面以辐条数为6的刀盘为例对刀盘进行倾覆力矩分析,此时切刀产生的倾覆力矩可以化简为

(13)

(14)

由式(13),式(14)可知,仅当两条螺旋线之间的相位角为π,即当两条螺旋线相差180°对称布置时,双螺旋线布置的倾覆力矩才能为零。进一步推导可知,当螺旋线条数为3条时,仅当3条螺旋线对称布置,各自之间相位差为2π/3才能使倾覆力矩为零,4条或6条螺旋线布置情况与双螺旋线及三螺旋线布置相似,而5条螺旋线始终存在倾覆力矩。因此为使刀盘受力均衡,当辐条数为4时,螺旋线条数应取2或4;辐条数6时,螺旋线条数应取2、3、4、6,同时为使切刀产生的倾覆力矩为零,在布置时应遵循对称布置原则。

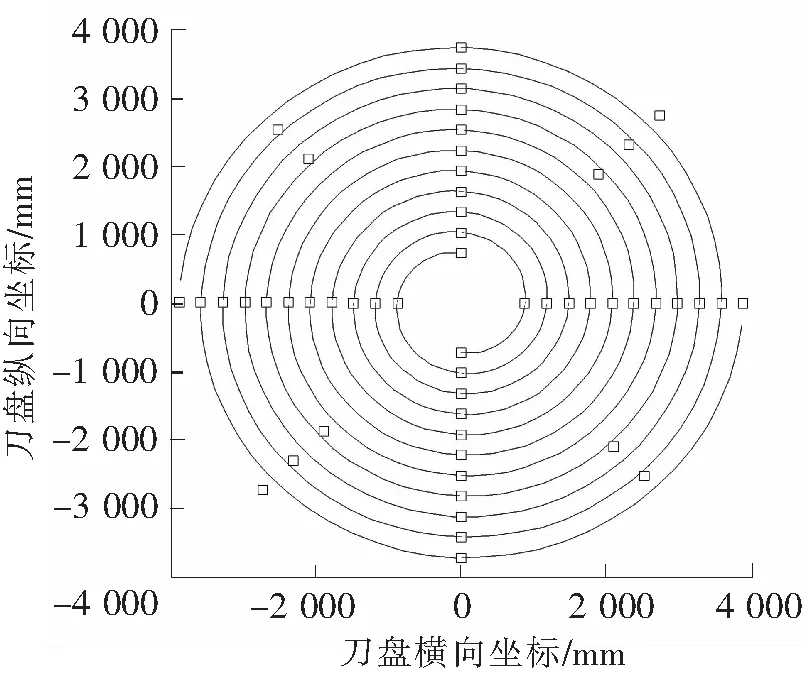

图5 切刀布置图

2.4切刀螺旋线布置模型

根据刀盘和刀具几何参数,同时兼顾受力平衡和刀盘全面刮渣作用对正面切刀按螺旋线进行优化布置。其中第一条和第二条螺旋线的安装初始极径ρ0=730 mm,初始相位角按180°对称布置,即分别为π/2和3π/2。第三条和第四条螺旋线的安装初始极径ρ0=2 669 mm,初始相位角安180°对称布置,即分别为5π/4和π/4,最后算得单方向总的刀具数量为54把,最终切刀布置线如图5所示。

从图5的布置结果中可以看出,切刀布置域覆盖全刀盘且有利于排渣,此外基于受力平衡布置还能减少不平衡产生的振动。

3 刀盘力学性能校核与仿真分析

3.1刀盘力学性能校核

由于切刀在刀盘上的布置基本成完全对称布置,所受的惯性力和切削力完全抵消。同时由于刀盘在掘进切削过程中受到侧向力很小,可以忽略不计,所以只考虑滚刀切削时产生的力。计算结果如表2所示,通过对比发现优化后的刀盘相对于原刀盘有了较大的改善,其中径向载荷下降16.9%,倾覆力矩下降31.9%。因此采用本方法能很好解决刀具布置优化问题,使刀盘获得更好的掘进性能。

表2 优化前后刀盘性能参数对比

3.2建立刀盘有限元实体模型

为了对优化前后刀盘受力作对比分析,分别对原始刀盘和优化后的刀盘进行建模仿真。由于刀盘结构复杂,特征参数较多,为了计算简便,所以对刀盘进行了适当的结构调整,删掉一些不必要的槽和孔。此外由于切刀相对于整个刀盘受力较小,对计算结果影响不大,因此省略了切刀,刀盘主要几何和物理参数见表3所示。

表3 刀盘几何和物理参数表

3.3刀盘受力仿真分析

由于盾构刀盘在工作中转速比较低,可以视其为静态模型。将建立好的刀盘模型导入到ANSYS Workbench中,划分网格,添加固定约束,并把CSM计算出的单个刀具载荷和整个刀盘的重力加载到模型上。由于模型中省略了切刀、搅拌棒及刀盘摩擦产生的力矩,为保证仿真的真实性,现将刀盘上再施加2×107N的正面推力和5.267×106N·m的扭矩,运行分析结果如下。

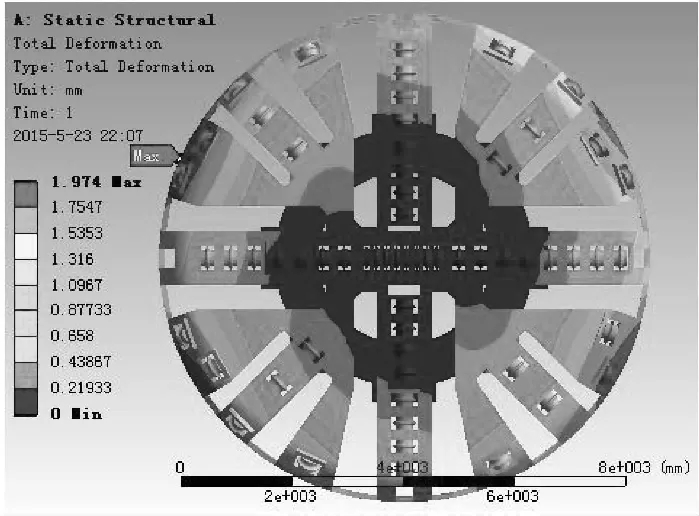

(1)改进前盾构刀盘受力如图6、图7所示。

图6 优化前整体正面变形图

图7 优化前整体正面应力图

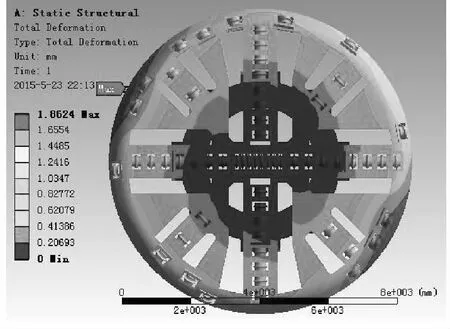

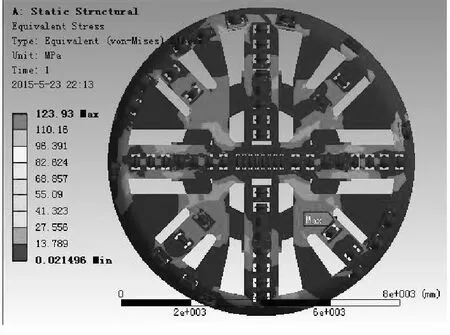

(2)改进后盾构刀盘受力如图8、图9所示。

从整个应力云图可以看出,优化前刀盘的最大变形在刀盘的外周面,最大变形量为1.947 mm;最大应力发生在刀盘牛腿处,最大应力值为126.98 MPa。优化后刀盘的最大变形也在刀盘的外周面上,最大变形量为1.862 mm;最大应力发生在刀盘牛腿处,最大应力值为123.93 MPa。通过对比发现优化前后最大变形量同比减小8.5%,最大应力值同比减小2.40%,具体参数对比如表4所示。

图8 优化后整体正面变形图

图9 优化后整体正面应力图

刀盘类型最大应力/MPa最大位移/mm最大应力位置改进前126.981.947315°~330°牛腿与辐梁交接处改进后123.931.862315°~330°牛腿与辐梁交接处

4 结论

经过多目标优化,刀盘刀具布置的改进取得了一定成效。不仅刀盘径向不平衡力和倾覆力矩都有不同程度的下降,而且同等条件下的刀盘的最大应力和最大位移变形也有不同程度的减少,但最大应力值和最大变形均出现在法兰盘与牛腿的交界处和刀盘边缘。因此为了有效地传递扭矩和推力,提高刀盘的强度和刚度,可适当地增加牛腿与法兰盘的连接强度。综上所述,该优化方法在盾构刀具布置中是可行有效,并且具有一定的指导意义,可为今后盾构刀具布置设计提供参考。

[1]吴玉厚,王超,孙红.基于ANSYS的岩石掘进机刀盘有限元分析[J].中国工程机械学报,2012,12(2):171-176.

[2]Garcia Gavito, Daniel, Azar J J.Proper nozzle location,bit profile,and cutter arrangements affect PDC-bit performance significantly[J]. SPC Drilling and Completion,1994,9(3):167-175.

[3] 张照煌.掘进机刀盘上盘刀布置规律的探讨[J].工程机械,1996,27(7):24-25.

[4] 林赉贶.土压平衡盾构机刀盘开口特性及刀具布置方法研究[D].长沙:中南大学, 2013.

[5] 周喜温.土压平衡式复合盾构刀盘的刀具优化配置研究[D].长沙:中南大学,2010.

[6] 张西仲,张晓钟.盾构机刀盘的布刀方式及刀具位置误差分析[J].机械设计,2012,29(2):87-91.

[7] 蒲毅,刘建琴,郭伟.土压平衡盾构机刀盘刀具布置方法研究[J].机械工程学报,2011,47(15):161-168.

[8] Jung-Woo Cho, Seokwon Jeon, Sang-wa Yu.Optimum spacing of TBM disc cutters:A numerical simulation using the three-dimensional dynamic fracturing method[J].Tunnelling and Underground Space Technology, 2010(25):230-244.

Cutter Arrangement of Shield Based on Multi-objective Optimization

Han Litao,Niu Jiangchuan,Guo Jingbo

(School of Mechanical Engineering, Shijiazhuang Tiedao University, Shijiazhuang 050043, China)

Shield machine's tool arrangement directly influences the force situation of cutter, cutter wear, high bearing life, efficient and stable driving. In view of the features of composite soil pressure balance shield, the arrangement law of the disc cutter and knife cutter were studied, and the cutters were arranged and optimized. Disc cutter arrangement was on the basis of meeting the requirements of cutter geometry and mechanical constraints balance, and tools arrangement optimization model was established to meet the various constraints. PSO multi-objective optimization algorithm was adopted to solve the model. Cutter arrangement was made according to the cutter overall force and using a method based on Archimedes spiral. Finally, the results of the simulation analysis by ANSYS Workbench finite element software showed that the method of arrangement is reasonable and effective, and the optimized arrangement can better meet the actual needs of the project.

shield cutter disk;tool arrangement;spirals;simulation analysis

2015-05-26责任编辑:刘宪福DOI:10.13319/j.cnki.sjztddxxbzrb.2016.03.11

国家自然科学基金(51275321);国家863计划(2012AA041803);河北省高等学校创新团队领军人才培育计划(LJRC018);河北省教育厅自然科学青年基金(QN2014151)

韩利涛(1989-),男,硕士研究生,研究方向为盾构机刀具智能选型与布置。E-mail:924896563@qq.com.

U45

A

2095-0373(2016)03-0059-07

韩利涛,牛江川,郭京波.基于多目标优化的盾构刀具布置研究[J].石家庄铁道大学学报:自然科学版,2016,29(3):59-64.