大秦线C80BF型运煤专用敞车轮瓦及轮轨关系试验研究

2016-10-25张显锋邓小剑李亨利

张显锋 , 邓小剑 , 李亨利, 邓 涛, 祝 笈

(1 南车眉山车辆有限公司, 四川眉山 620032;2 西南交通大学 机械工程学院, 四川成都 610031)

大秦线C80BF型运煤专用敞车轮瓦及轮轨关系试验研究

张显锋1,2, 邓小剑1, 李亨利1,2, 邓涛1, 祝笈1

(1南车眉山车辆有限公司, 四川眉山 620032;2西南交通大学机械工程学院, 四川成都 610031)

通过在大秦线的线路试验,监测C80BF型运煤专用敞车在实际运行过程中车轮踏面、闸瓦接触面温度,得出车轮踏面与闸瓦接触面作用对轮瓦温度及闸瓦性能的影响,以及车轮磨耗与温度的关系。本文旨在研究分析副构架式径向转向架在正常运行、制动和缓解时,轮轨、轮瓦作用形态,研究轮径差大小对踏面磨耗的影响。

车轮; 踏面; 闸瓦; 温度; 副构架式径向转向架; 磨耗

试验内容:采用测温传感器监测C80BF型敞车在列车整个运行过程中车轮踏面、闸瓦温度变化;采用高清摄像机视频监测C80BF型敞车在列车整个运行过程中的轮轨、轮瓦运动形态;了解车轮踏面磨损情况。

本次C80BF试验监测车为2辆,编组在105辆试验车组中,分别位于机车后第49、50位,49位车为1号试验车,50位车为2号试验车。1号车配置:1位转向架换装同一轮对左、右车轮直径差为6 mm的轮对,小轮径车轮装在车辆2、4位,2位转向架换装新轮对。2号车配置:2位转向架装用同一轮对左、右车轮直径差为8 mm的轮对,小轮径车轮装在车辆5、7位,1位转向架换装新轮对。

试验研究方法:两试验车转向架各轮位安装一套温度监测系统,包括踏面和闸瓦的温度监测;各个轮位分别安装视频监测摄像机,其中,1号车监测轮瓦,2号车监测轮轨;试验采用Miniprof测量仪测量试验前后车轮踏面的外形。

温度监测和视频监测系统启动后,及时与机车时间校对,保证监测系统时间与机车时间误差不大于1 s。试验结束后,提取列车运行过程中运行时间、速度、位置、机车操纵记录、线路状态(直线、曲线及曲线超高等)。

1 车辆运行时车轮及闸瓦温度与制动的关系

重车行车方向,提取车辆开行公里标区间为25~170 km。其中,63.3 km +1.85 km为-12‰的下坡,137.46 km开始为连续下坡,最大坡度达到-11‰。

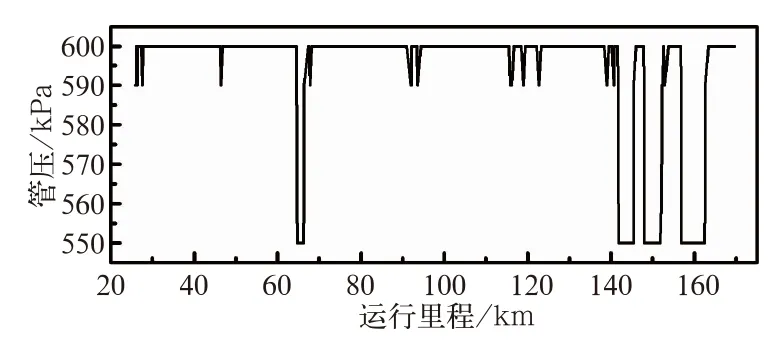

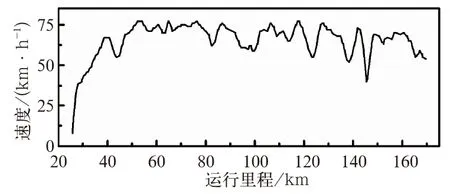

图1所示为机车提取制动管压变化情况,图2所示为25~170 km运行速度变化情况,图3所示为1号车踏面温度和闸瓦温度情况。

图1 制动管压变化

图2 运行速度

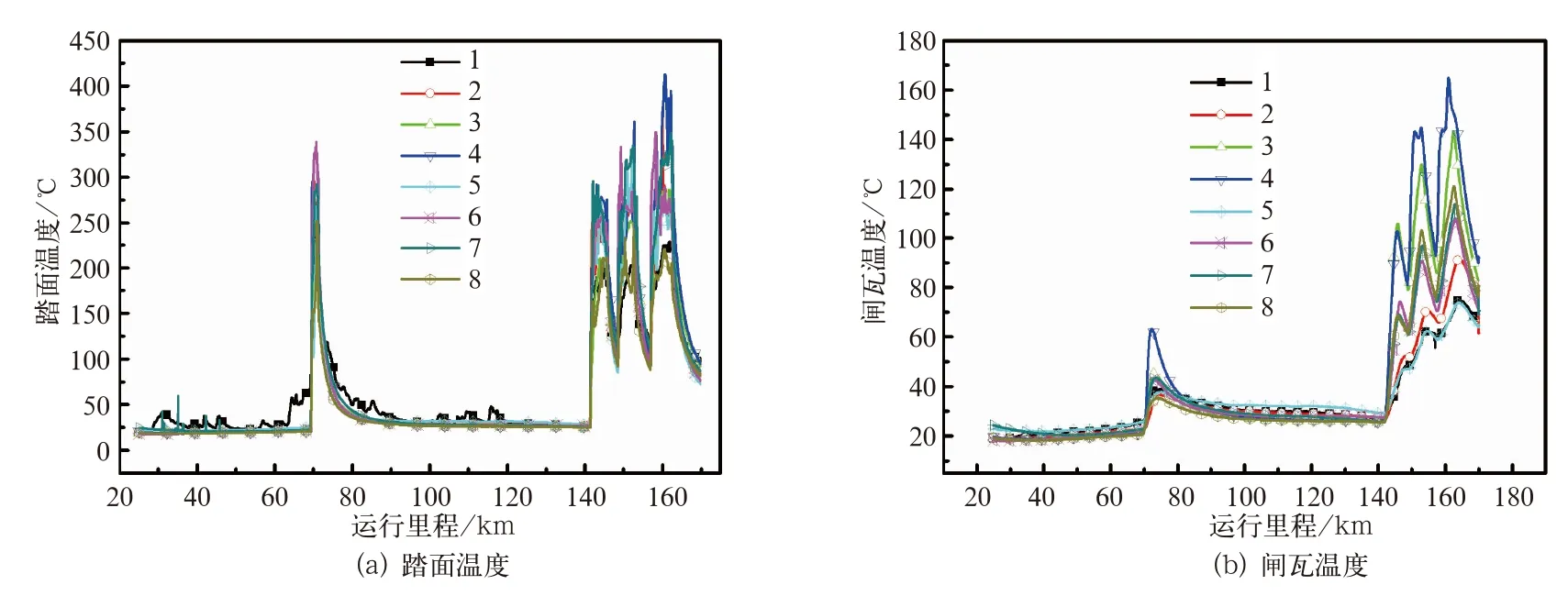

通过分析图1~图3所示结果,可以得出,在车辆行驶过程中,速度的变化如图2与路况等有关,比如机车牵引、车辆上下坡和信号限速等。在车辆行驶过程中,同一辆车各轮位踏面的温差很小,只有在制动过程中,踏面的温度急剧上升,最大温度可以达到400℃。在车辆运行至60~70 km处,制动管压力下降1次如图1,对应此处踏面温度上升1次如图3(a);车辆运行至140~170 km区间时,制动管压力下降3次如图1,对应踏面温度上升3次如图3(a)。由此可以得出,踏面的温度主要受制动过程的影响,在车辆正常行驶过程中,轮径差、曲线线路等因素对踏面的温度影响较小。

图3 车辆在运行过程中踏面和闸瓦温度 (1号车)

在车辆正常行驶过程中,不同轮位的闸瓦温度已出现温差如图3(b),当车辆制动时,闸瓦的温度也会出现温度的波峰,最大温度达到160℃。图3(b)所示,在车辆正常行驶过程中,没有制动的作用时, 2、4位轮位的闸瓦温度大于其他轮位的闸瓦温度;在车辆未实施制动时(公里标区间为80~140 km), 2、4位轮闸瓦温度略微高于其他轮位闸瓦的温度。

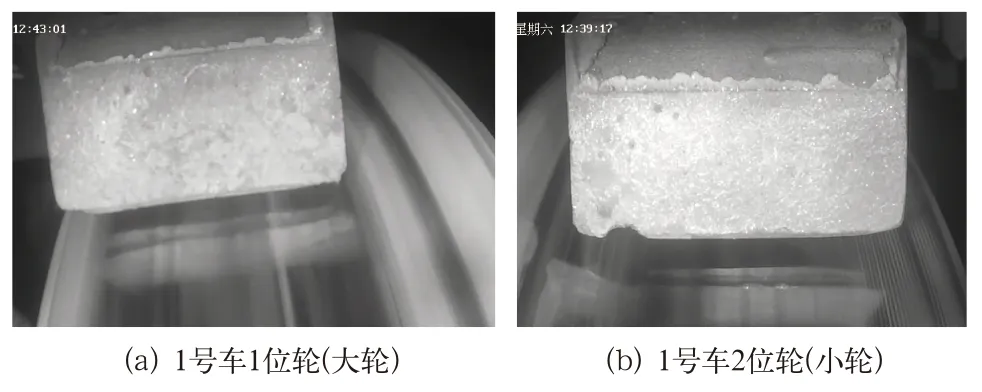

分析其原因,在车辆运行过程中,为保证同一条轮对上有轮径差轮对保持一致的滚动线速度,小轮轮缘贴靠着钢轨滚动,由于轮缘与钢轨的摩擦作用,致使小轮踏面的温度略高于其他位轮的踏面温度;有轮径差的轮对将相对于无轮径差的轮对有横移,此时,小轮的闸瓦有可能贴靠在轮缘上,最终导致与小轮配合的闸瓦温度略高于其他位的闸瓦温度。1号车中2、4位轮为小轮,车辆在行驶过程中造成轮对横移,小轮闸瓦贴靠轮缘导致温度偏高。根据实时视频监控画面图4可以看出,2位轮闸瓦较1位轮闸瓦更贴近轮缘,也进一步验证轮径差是小轮闸瓦温度升高的主要原因。

图4 轮瓦位置

2 车辆在无制动时车轮及闸瓦的温度情况

选取车辆行驶里程区间为32.126~37.033 km,其中,27.8 km +4.75 km为4‰的上坡, 32.55 km +0.5 km为0坡度,33.05 km +0.6 km为2‰的上坡,33.65 km +0.6 km为4‰的上坡,34.25 km +1.55 km为3‰的上坡,35.8 km +0.75 km为0坡度,36.55 km +0.75 km为4‰的上坡。32.592 km +0.974 69 km为半径8 000 m的曲线,超高80 mm;34.277 km +0.689 13 km为半径800 m的曲线,超高80 mm;35.371 km +0.714 89 km为半径1 000 m的曲线,超高70 mm。34.25 km +1.55 km为3‰的上坡,34.277~34.966 13 km为半径800 m的曲线,超高80 mm,当车辆通过时,34.277~34.966 13 km区间为既为上坡,又处在半径为800的曲线上。而第1辆试验车驶入半径为800的曲线时,机车的位置为34.277+0.032 5+48×0.012=34.885 5(km);第2辆试验车驶出半径为800 m的曲线时,机车的位置为34.966 13+0.032 5+50×0.012=35.598 63(km)。其中,0.032 5 km为机车的长度,0.012 km为1辆车的长度。

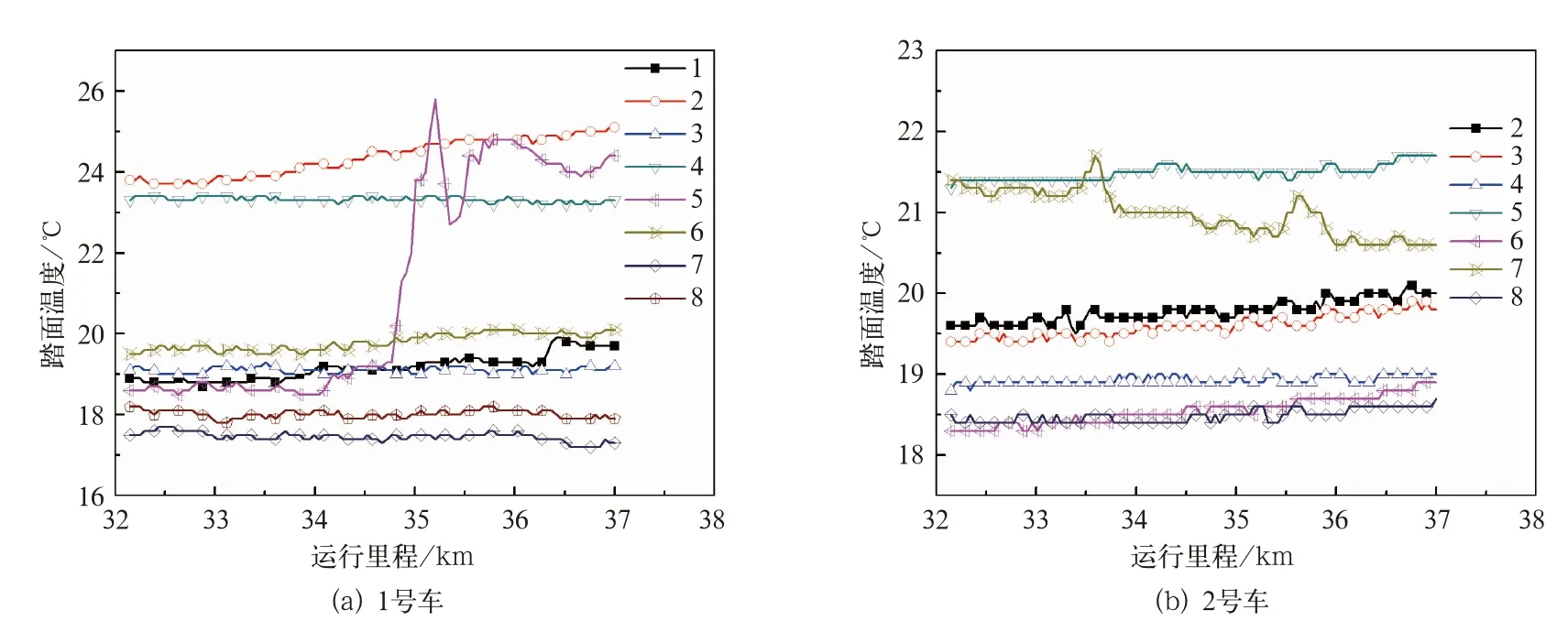

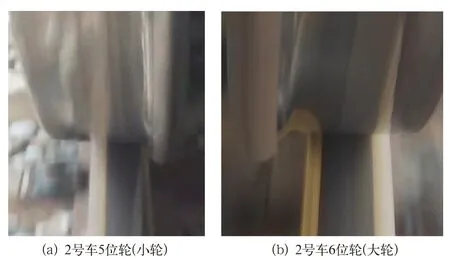

图5为此运行区间踏面温度监测结果,图5(a)所示结果表明,1号车2、4位轮的踏面温度明显高于其他位轮的踏面温度;而图5(b) 所示结果表明,2号车的5、7位轮的踏面温度高于其他位轮的温度。根据图6视频实时监控画面可以看出,具有轮径差的同一轮对,在直线或大半径曲线上正常行驶时,小轮的轮缘已经贴靠在钢轨内侧如图6(a),而大轮轮缘离钢轨较远如图6(b),这是因为具有轮径差的同一轮对为了保持相同的滚动速度造成的。由于轮缘贴靠钢轨,致使轮缘与钢轨内侧形成摩擦磨损的过程,因而产生摩擦热,这可能是造成小轮的温度大于大轮温度的原因。

对比分析图5中(a)与(b)的结果,1号车中2、4位轮的踏面温度为23~24℃,2号车中5、7位轮的踏面温度为19~23℃,而在试验配置中,1号车中2、4位轮与同轴车轮的轮径差为6 mm,2号车中5、7位轮与同轴车轮的轮径差为8 mm,试验结果表明小轮径差的踏面温度反而大于大轮径差的踏面温度,这有可能是其他因素所导致,比如太阳照射方位或当时的风向等,因为1号车的2、4位处于车辆行驶方向的左边,而2号车的5、7位轮处于车辆行驶方向的右边。

没有轮径差的轮对,其监测结果表明,各轮位车轮的踏面温度都集中在17℃~20℃温度区间。分别对比1号车2、4和2号车5、7位轮的踏面温度,可以发现1号车的2位轮踏面略高于4位轮的踏面温度,同样,2号车的5位轮踏面温度略大于7位轮的踏面温度,这可能是由于1号车的2位轮和2号车的5位轮为转向架的导向轮的原因。1号车的5位轮踏面温度略大于7位轮的踏面温度,1号车的6位轮踏面温度大于8位轮的踏面温度如图5(a)。2号车中,2位轮的踏面温度大于4位轮的踏面温度,也可能是由于2位轮为导向轮的缘故如图5(b)。

图5 踏面温度

图6 轮轨位置

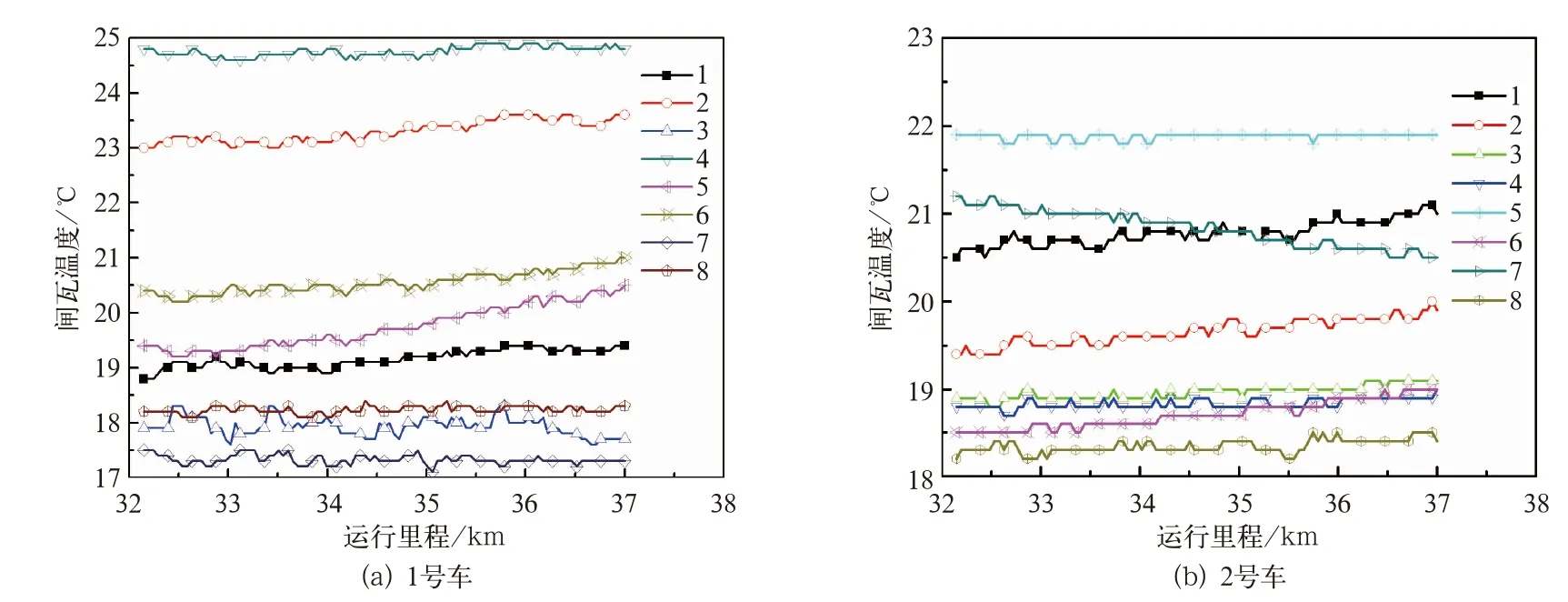

图7为此区间闸瓦温度的监测结果,图7(a)所示结果表明,1号车2、4位轮的闸瓦温度明显高于其他位轮的闸瓦温度;图7(b)所示的结果表明,在有轮径差的转向架上,5、7位轮的闸瓦温度大于其他位轮的闸瓦温度。进一步验证了轮径差造成同一轮对两侧闸瓦温度的差异,进而可能导致闸瓦偏磨。

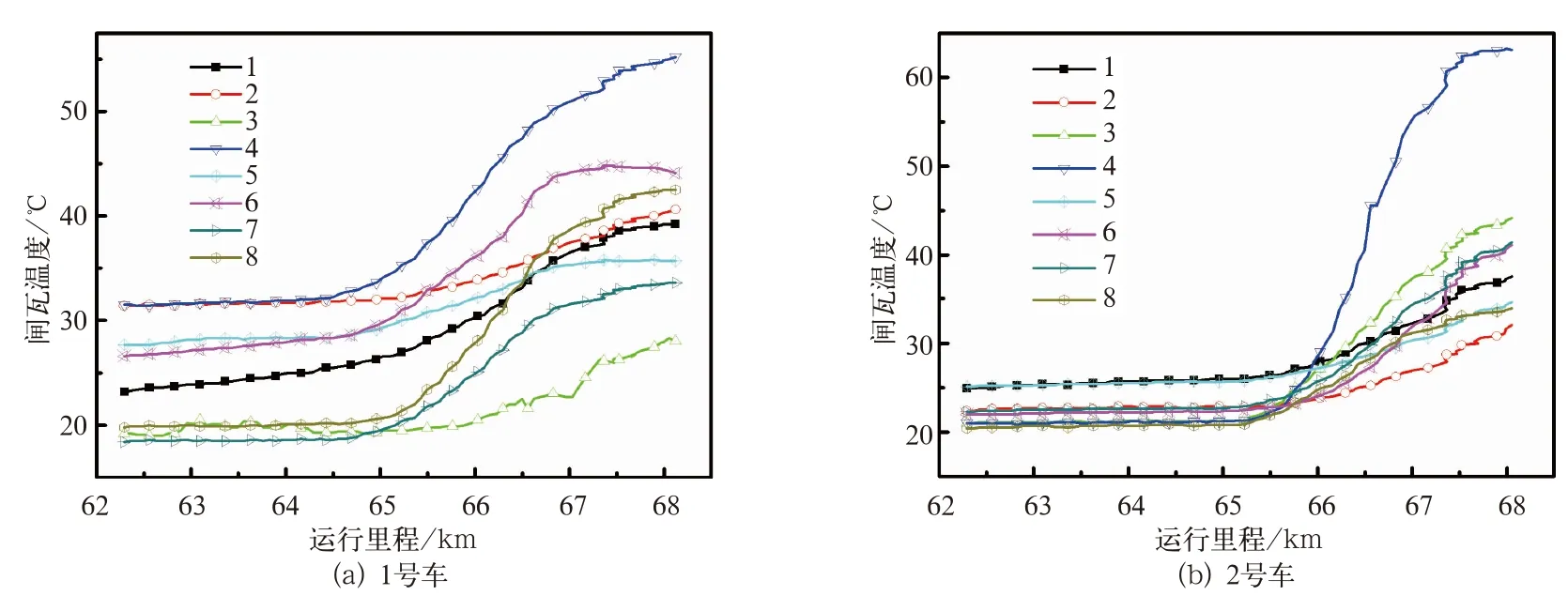

3 车辆在下坡制动时车轮及闸瓦的温度情况

根据提取的机车行驶记录,车辆初始制动时机车的公里标为64.555 km,制动结束时为67.455 km,制动时1号车位置:64.555-0.032 5-48×0.012=63.945 5(km),制动结束时,1号车的位置:67.455-0.032 5-48×0.012=66.846 5(km)。

图7 闸瓦温度

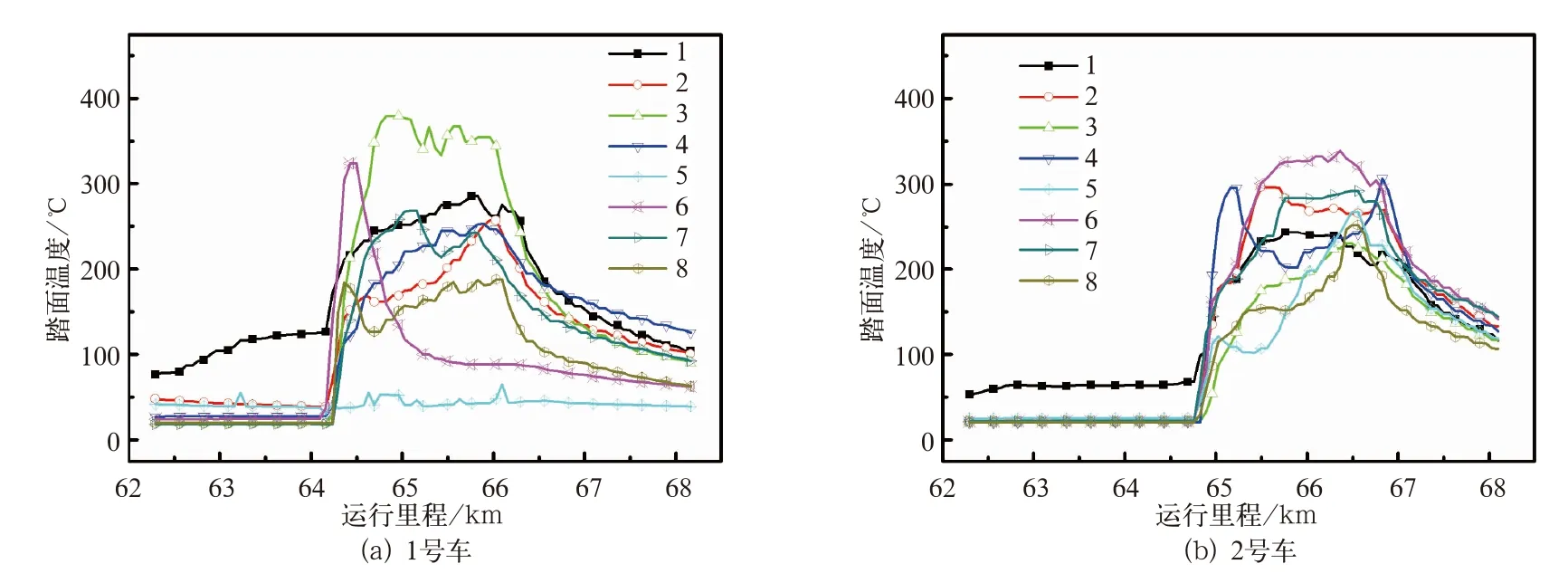

图8所示为此区间踏面温度监测结果,从图中可以看出,在车辆正常行驶未制动时,踏面的温度处于较低水平,当车辆实施制动后,踏面温度急剧上升,最高温度达到350℃。

图8 踏面温度

在此运行区间内,在持续制动过程中,对于有轮径差的转向架,1号车1位轮踏面温度大于2位轮踏面温度,3位轮踏面温度大于4位轮踏面温度图8(a),同一轮对上两侧车轮踏面最大温差高达250℃(1、4位轮);2号车6位轮踏面温度大于5位轮踏面温度,8位轮踏面温度小于7位轮踏面温度,5、8轮位踏面温度相近且都小于6、7轮位如图8(b)。而无轮径差的轮对中,1号车5、6位轮踏面温度相近,1号车7、8位轮踏面温度相近。在制动过程中,轮径差的大小对两侧踏面温度有一定影响。

图9所示为此区间闸瓦温度的监测结果,1号试验车在正常行驶即未制动时,2、4位轮的闸瓦温度明显高于其他位轮的闸瓦温度如图9(a),导向轮(1、5、6)的闸瓦温度也略高于从动轮(3、7、8)的闸瓦温度;当车辆实施制动后,最大温度达到50℃,各位轮的闸瓦温度表现出很大的差异,这可能跟各轮位闸瓦与踏面的贴合情况有关。2号车试验车在正常行驶未制动时,闸瓦温度都处于较低水平,各轮位的闸瓦温度差异较小(图9(b));当实施制动后,各轮位闸瓦温度都有所上升,最大温度达到60℃。

在制动过程中,闸瓦的温度主要是由闸瓦与踏面的摩擦生热产生的,当同一条轮对一侧轮位闸瓦温度较大,另一侧的轮位闸瓦温度可能较低,其结果可能造成闸瓦偏磨。

图9 闸瓦温度

4 试验前后踏面磨损情况

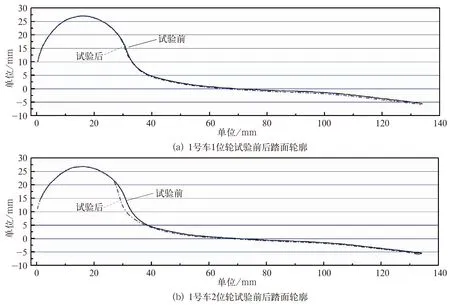

图10所示为轮径差6 mm的车轮试验前后踏面的测试结果。 从图中所示的结果可以看出,1位车轮(大轮)试验前后踏面的磨损轻微图10(a),且磨损集中在踏面滚动圆区域;2位车轮(小轮)试验前后磨损较为严重如图10(b),磨损区域在轮缘。

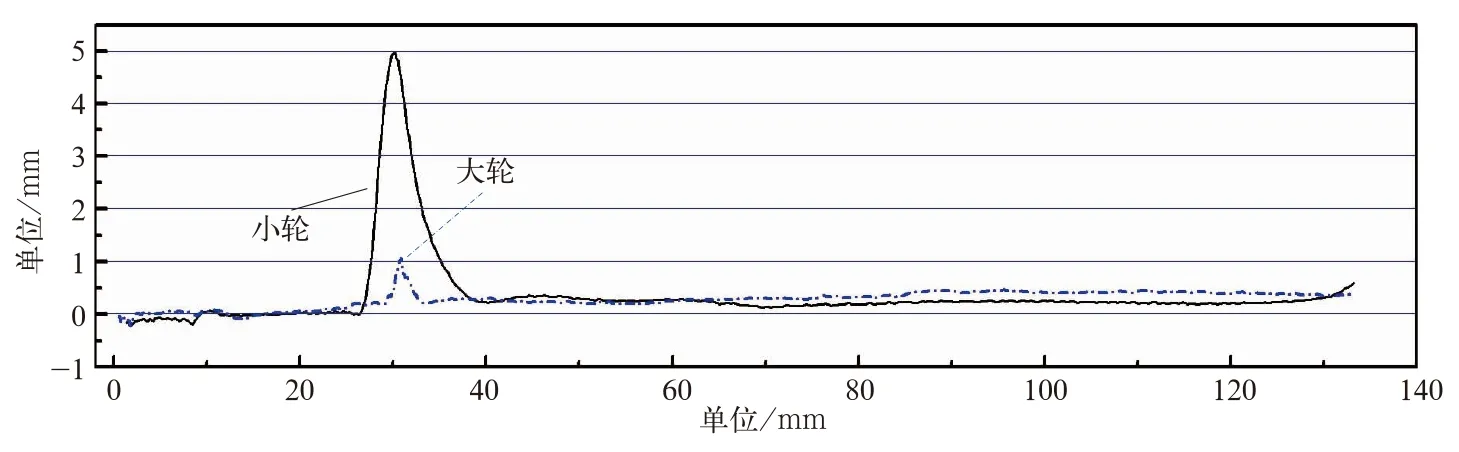

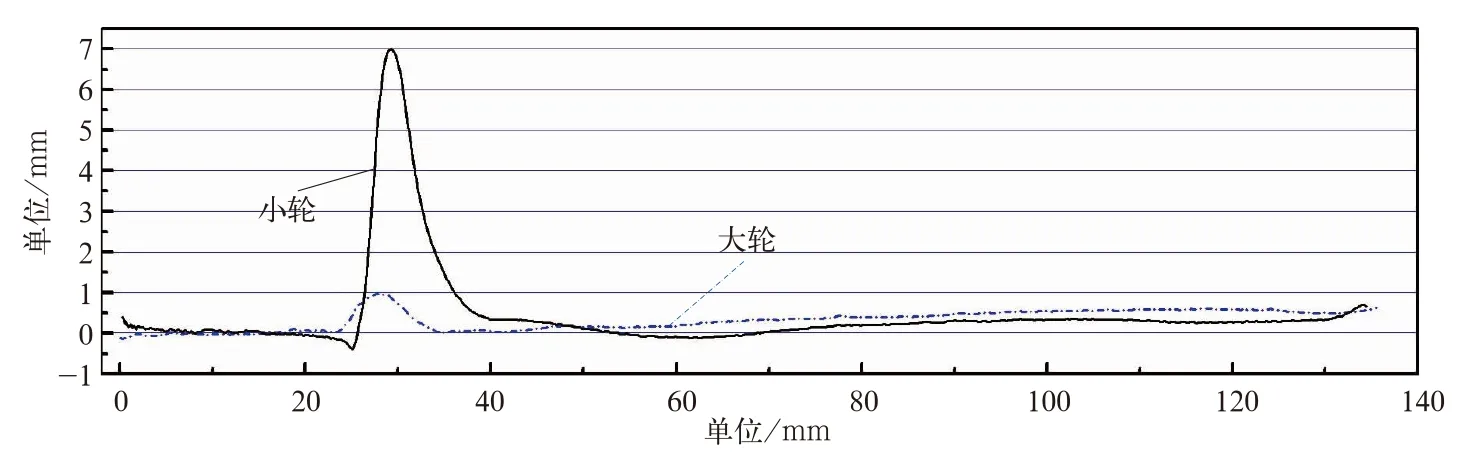

分别对大轮和小轮试验前后踏面和轮缘的垂向方向变化量进行对比和分析,以表征踏面的磨耗量,其结果如图11所示,磨损量较大的区域出现在离车轮背面20~40 mm之间,峰值出现在约31 mm处。测试结果表明,大轮轮缘有轻微的磨损,而小轮轮缘磨损较为严重,这个与运行过程中踏面的温度、闸瓦作用位置和轮轨位置监测结果吻合;另外一方面,大轮踏面滚动圆区域的磨损量较小轮略大,因为在整个运行过程中,大轮的滚动接触区域主要在远离轮缘的踏面区域。

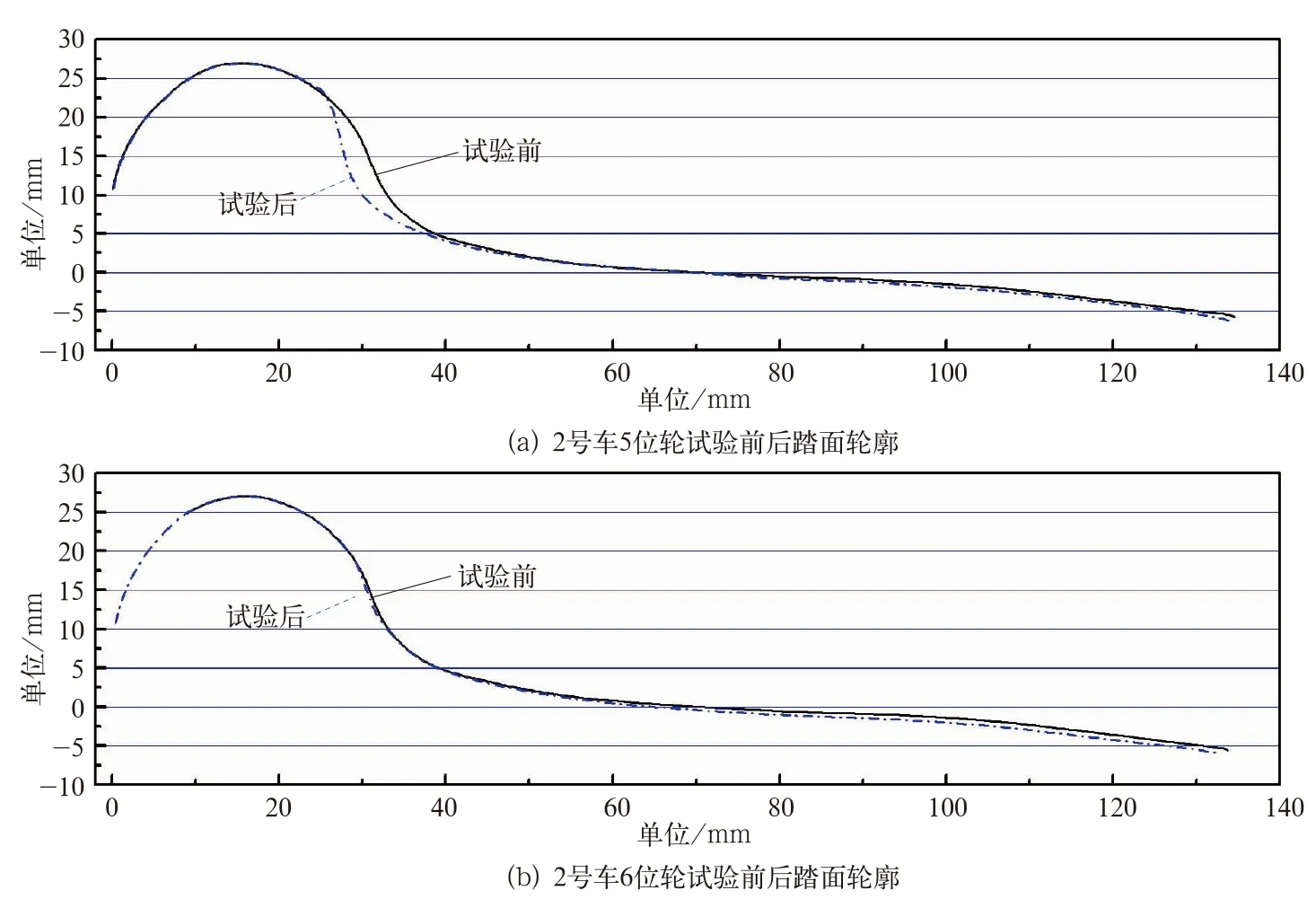

轮径差为8 mm的轮对配置在2号试验车上,其试验前后车轮踏面的检测结果如图12所示。根据图中所示的结果,5位车轮(小轮)磨损严重的区域出现在轮缘(图12(a));而6位轮的磨损轻微(图12(b)),在远离轮缘的踏面滚动圆区域有磨损。

分别对大、小轮试验前后径向方向变化进行对比,其结果如图13所示。试验前后变化量较大的区域也出现在离车轮背部20~40 mm的区域,小轮的变化量大于大轮的变化量,表明小轮的轮缘磨损较为严重,最大值达到7 mm。而大轮的踏面滚动圆区域的磨损量也略大于小轮此区域的磨损量。

图10 轮径差为6 mm的车轮试验前后踏面对比

图11 1号车轮径差为6 mm大小轮径向变化量

图12 轮径差为8 mm的车轮试验前后踏面对比

图13 轮径差为8 mm的大小轮径向变化量

通过以上的结果,可以对比得到,轮径差6 mm的小轮最大径向变化量为5 mm,轮径差6 mm的大轮径向变化量为1 mm;轮径差8 mm的小轮最大径向变化量为7 mm,轮径差8 mm的大轮最大径向变化量为1 mm。因此,轮径差增大,小轮的磨损将加剧,而对大轮的磨损影响较小。

5 结论和建议

通过该试验的研究和分析形成如下结论:

(1) 在车辆正常行驶过程中(包括曲线和直线等),轮径差对同一轮对两车轮的踏面温差有一定的影响,即小轮踏面温度与大轮踏面温度有一定差异,导向轮踏面温度大于从动轮踏面温度。轮径差对两侧车轮的闸瓦有一定的影响,最大温差可达到10℃,有可能造成闸瓦与车轮虚抱或者闸瓦偏磨。

(2) 在制动过程中,有轮径差的转向架各轮位踏面温度与闸瓦贴合状况和制动梁施加作用力的状况有关。轮径差致使大小轮踏面和闸瓦温度在制动过程中呈现一定的差异。

(3) 具有轮径差的同一轮对,小轮的轮缘磨耗大于大轮轮缘的磨耗,轮径差越大,磨耗越大。而大轮的磨损主要在踏面的滚动圆接触区。

为保障车辆良好的运用状态,保证行车安全,建议:

(1) 在车辆新造过程中,严格控制同一轮对轮径差不大于1 mm的技术要求,必要时可加严控制至不大于0.5 mm。

(2) 由于轮径差在运用现场不易检查,需加强轮径差与轮缘磨耗关系规律的研究,使现场列检人员通过对轮缘厚度的把控,来间接控制轮径差过大造成车辆状态恶化。

(3) 加强基础制动组装的准确性和提高闸瓦质量,避免各车轮的制动力不均及闸瓦对车轮的偏磨。

[1]耿志修.大秦铁路重载运输技术[J].铁道知识,2009,(3):4-9.

[2]严隽耄. 车辆工程[M].北京:中国铁道出版社,1999.

[3]国际重载协会编.国际重载铁路最佳运用指南-轮轨关系[M].北京:中国铁道出版社,2009.

[4]青岛四方车辆研究所有限公司. 转K6型转向架轮径差对C70型敞车动力学性能和车轮磨耗的影响[R].青岛:2014.

[5]丁军君,李芾.基于轮对安装偏转角和轮径差的高速列车车轮磨耗研究[J].铁道学报.2011,(2):20-25.

[6]牵引动力国家重点试验室.车轮直径差对C64K型敞车重车车轮磨耗的影响[R].成都:2014.

Experimental Study on Relations Between Wheel-brake-shoe and Wheel-rail used in Daqin Line C80BFCoal-train

ZHANGXianfeng1,2,DENGXiaojian1,LIHengli1,2,DENGTao1,ZHUJi1

(1CSR Meishan Rolling Stock Co., Ltd., Meishan 620032 Sichuan, China;2School of Mechanical Engineering, Southwest Jiaotong University, Chengdu 610031 Sichuan, China

Through in Daqin line experiment, monitoring C80BFtype special purpose coal open top wagon wheel tread in the process of actual operation, the brake shoe contact surface temperature, it is concluded that the effect of the contact surface of wheel tread and brake shoe on wheel temperature and the influence of the brake shoe, as well as the relationship between the wheel wear and temperature. Vice framed the purpose of this paper is to study the radial bogie, braking and release in normal operation, the wheel/rail and wheel function form, and the wheel radius size effect on the wheel tread wear.

wheel; tread; brake shoe; temperature; sub-frame type steering bogie; wear

1008-7842 (2016) 03-0061-06

��)男,高级工程师(

2015-11-28)

U272.6+2

Adoi:10.3969/j.issn.1008-7842.2016.03.13