切削机床能耗模型综述及其应用

2016-10-22吴跃江区和坚张春

吴跃江,区和坚张春

切削机床能耗模型综述及其应用

吴跃江1,区和坚2,张春3

(1.中国科学院沈阳自动化研究所,沈阳 110016;2. 科学技术部高技术研究发展中心,北京 100044;3.抚顺石化公司,辽宁 抚顺 113004)

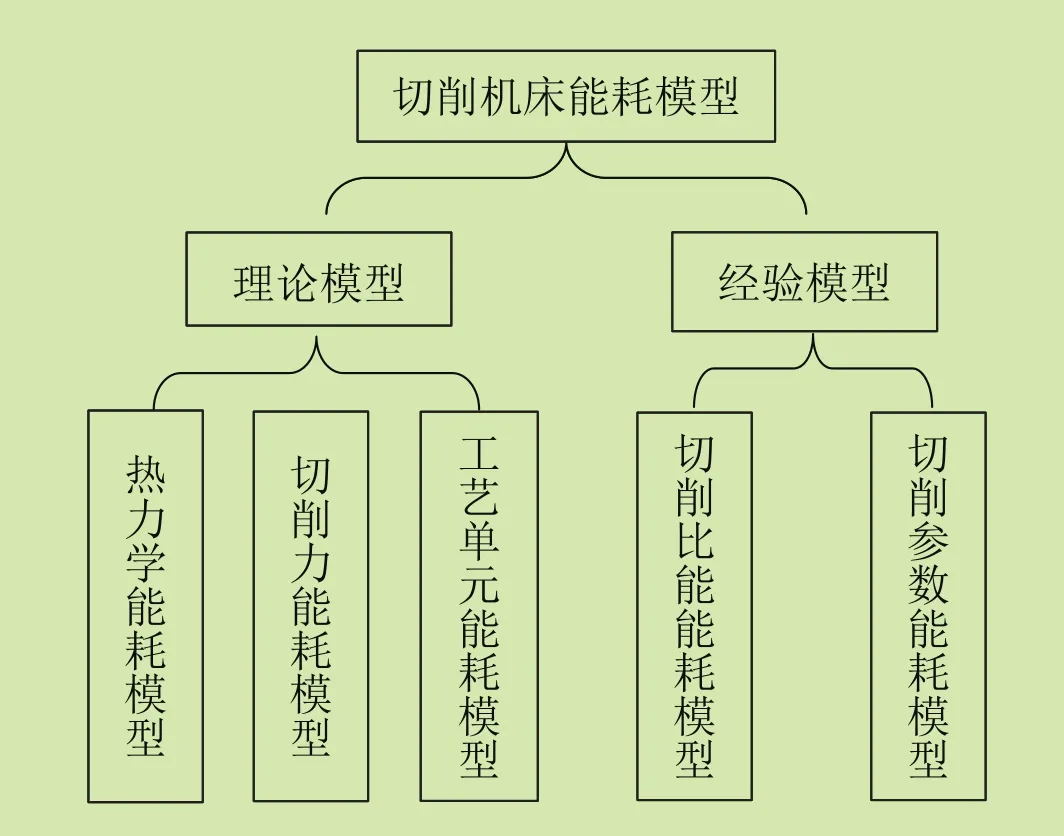

本文对国内外大量切削机床能耗模型进行总结,将能耗模型分为理论能耗模型和经验能耗模型两类:理论能耗模型具体可分为基于切削力的切削能耗模型、热力学模型、工艺单元模型;经验能耗模型分为比能模型及基于切削参数的模型。在此基础上分析了各种能耗模型的研究趋势及其应用。

能耗模型;机床;综述;能源效率;比能模型本文引用格式:吴跃江,区和坚,张春.切削机床能耗模型综述及其应用[J]. 新型工业化,2016,6(8):9-15. DOI:10.19335/j.cnki.2095-6649.2016.08.002

0 引言

制造业在全球经济中发挥重要作用,在经合组织国家中占GDP的20%,离散制造业能耗占制造业的比重很大。机床是离散制造业的母机和主体,我国机床拥有量世界第一,机床能源利用率平均不到30%,机床的能耗量巨大,同时能量消耗带来的CO2排放问题严重,因此机床节能势在必行。切削机床能耗模型的研究因而成为一个热点问题,国内外学者对模型的研究很多,有必要对现有的能耗模型作一个归纳总结,为学者研究这类问题提供一些思路。本文基于这一目的,对现有的机床能耗模型总结分类,并分析其研究趋势和应用。

1 切削机床的能耗模型分类

De Filippi[1]等是第一个研究能源效率的,通过采集分析数控机床不同操作状态的数据,得到机床耗费的能量远远大于切削消耗的能量。学者陆续提出一系列能耗模型,为了使研究学者对这些模型有一个统一的认识,有必要对各种模型进行分类归纳分析,研究其发展趋势,在此基础之上对其进行分类。如图1所示。

本文把切削能耗模型分类为理论模型和经验模型两类,理论模型具体又分为热力学能耗模型、切削力能耗模型以及基于切削力的模型;经验模型可划分为比能模型和切削参数模型。

1.1理论模型

1.1.1热力学能耗模型

Branham、Gutowski[2]等从热力学角度出发,采用有用能概念提出了数学模型:

Elost为损失,Ein为输入,Elout为输出这个模型概念从整个系统能量平衡出发,但由于原材料、辅助材料等熵、焓和的值难于直接测得,因此该模型应用有很大局限,目前仅处于试验阶段。

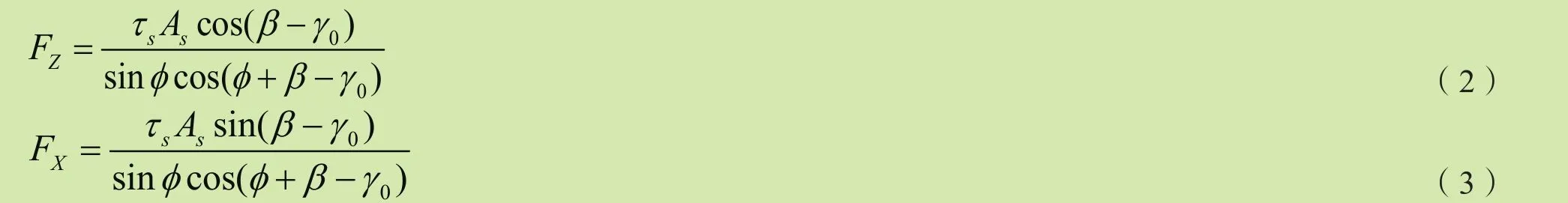

1.1.2切削力能耗模型

切削力能耗模型通过计算切削力入手,Merchan[3]1945年提出的直角切削模型,根据材料去除机理可推导出:

图1 切削机床能耗模型分类Fig.1 The classification of energy consumption model for cutting machine tool

τs为切削剪切应力,As三为切削截面面积;β切削与刀具前刀面间的平均磨擦角;γ0为刀具前角;φ为剪切角。在此基础之上,切削功率的计算为:

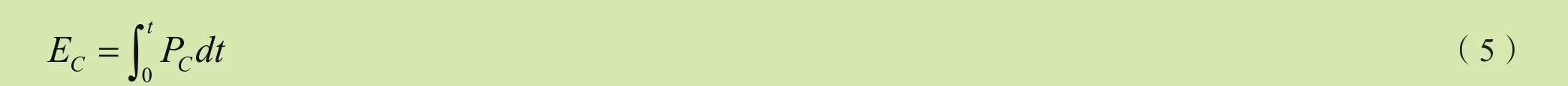

切削能耗的计算为:

Pc为切削功率;v为切削速度,nw为工件转速,f为进给量;a为背吃刀量(在铣削中指铣削深度);切削能耗即对材料去除的能耗,很多学者把其视为有用功部分。该模型的发展趋势主要随着切削力理论模型的发展而变化,目前切削力理论模型考虑因素逐步增多,包括刀具磨损、加工硬化、局部高应力应变,热耗等。

1.1.3工艺单元能耗模型

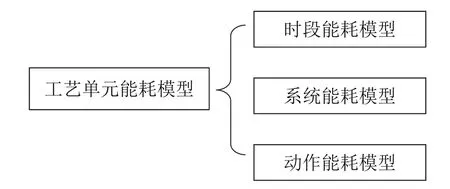

工艺单元能耗模型是结构类能耗模型,机床能耗模型分别按能耗时段、能耗系统,能耗动作进行划分,可以细分为能耗时段模型、能耗系统模型、能耗动作模型三类,如图2所示。

1.1.3.1时段能耗模型

Rajemiet[4]等把车床切削周期划分为启动时间,换刀时间和切削时间,模型表达式为

式中P0为车床能耗,t1为启动时间,t2为车床实际切削时间,t3为车床换刀时间,T为车床生命周期,yE为切削刃能源足迹。与之类似的,刘飞、刘霜[5]把普通机床机电主传动系统能耗过程按时段分为启动时段、空载时段和加工时段,不同时段对应不同的能耗方程,同一时段可能对应机床不同能量链,基于这些特点,建立了机床机电主传动系统的时段能耗模型的基础模型,简化后得到实用能量模型。这一类模型把车床的能耗模型按时段进行处理,把不同时段的能耗模型变成简单函数处理。特别要指出的是实际生产中,机床不同时段切换,能量的消耗存在峰值。

1.1.3.2系统能耗模型

能耗系统模型把机床能耗模型按照不同系统进行分类。He[6]等把机床分为主轴能耗、进给轴能耗,换刀能耗,冷却液能耗和固定能耗(包括风扇和伺服系统),胡韶华[7]等人提出了数控机床的能耗模型总体可划分为与负载无关的能耗子系统(润滑与冷却系统,外设系统,以及液压系统等),负载相关能耗子系统(主传动系统,进给系统)。施金良[8]等提出变频调速机床能量流模型,分析主传动系统主电动机功率和机械传动系统功率传输特性及其各部分的损耗规律,从而建立主传动系统的功率平衡方程。在此基础之上,王秋莲、刘飞[9]等针对数控机床多能量源的特性,将数控机床能量源分为加工动力系统,加工关联系统,动力关联系统和其他四类,从而建立了数控机床多能量源的系统数学模型。这一类模型反映了机床多能量源和多能量流的特性,以各子系统的能耗作为基础,求和计算机床的总能耗。

1.1.3.3动作能耗模型

何彦[10]等提出了一种数控机床多能量源的动态能耗建模方法,结合面向对象着色赋时petri网(Colored timed object-oriented Petri net,CTOPN)和虚拟部件方法建立数控机床多能量源能耗模型建立数控机床多能量源的动态特性建模。Shun jia[11]等建立的是动素能耗模型。这两种模型都是以机床的每个基本动作能耗为基础,求和计算机床的能耗模型。这一类模型可以称之为动作能耗模型,把能耗细化分解到机床的基本动作。

1.1.3.4小结

这三类模型分别把能耗按时段、系统和机床动作划分,机床能耗模型各子部分更加细化、精确,深刻的反映了机床多能量源多能量流的特性,属于结构性能耗模型。

图2 工艺单元能耗模型分类Fig.2 The classification of energy consumption model for process unit

1.2经验模型

1.2.1切削比能能耗模型

切削比能是指去除单位体积的材料所消耗的能量,反映出切削能耗与材料去除率之间的函数关系及机床能效能力。1992年Warren[12]最早建立切削比能经验公式,从整体的角度建立衡量机床的能耗模型,可对比不同切削机床完成加工任务的能耗效率,Gutosiki[13]等在搜集大量数据的基础上,基于材料的平均切削比能,建立了各种工艺的切削比能与材料去除率的映射图谱,半定量的分析了不同工艺的能效差异。LI[14]将机床视为一个整体,通过测量不同切削条件下的功率获得了机床的比能模型。该模型的发展趋势是逐步细化,逐步向考虑各种切削因素发展,例如切削参数和切削材料粒径等。

1.2.2切削参数能耗模型

切削参数模型指运用切削参数,构造成机床能耗的经验模型。DIAZ[15]将机床切削能用以下经验能耗模型表示:

Ecut为切削能;k为比例系数;ae为切削宽度;ap为切削深度;z为刀具齿数;vf为进给速度;n为主轴转速。该类模型往往应用于特定机床,有其局限性,但有利于求解该种情况下实际工况。

2 能耗模型的应用

2.1能量效率的计算

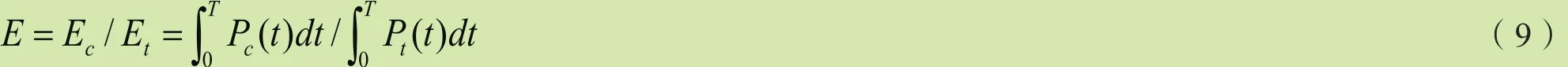

机床能源效率反映出加工过程的能量利用率,刘飞[16]等把能量效率划分为瞬时能量效率和过程能量效率,过程能量效率又包括两种定义方法,即有效能量定义法和有效产出定义法。

1、瞬时能量效率

2、过程能量效率

有效能量定义法

有效产出定义法

比能SEC=系统消耗能量/系统有效产出

其中Pc代表有效加工功率(即切削功率),Pt代表输入功率,Ec代表某加工过程或某时间段有效能量,Et代表系统消耗能量。Pc可以根据基于切削单元能耗模型求得,Pt根据瞬时能耗模型求得,Et根据系统的整体能耗求得。SEC可以根据比能能耗模型直接求得。

应当指出,目前企业更加关注的是比能效率,即有效产出。从工程的角度来看,比能效率要比有用能效率更加实用,从完成某项工艺任务的目标来讲,普通机床和数控机床对比,普通机床的有用能效率要明显的大于数控机床的能耗效率,但是从完成某项工艺任务来说,数控机床要明显比普通机床更为节约能源,按照比能效率概念能更为深刻的反映机床的能耗效率。有效能量定义法反映提高机床自身的能效,在有用能不变的情况下,降低总能耗,从而提高机床自身的能源效率。

2.2基于机床能耗模型的机床节能设计

2.2.1基于模型的单目标机床节能设计

单目标机床节能设计指的是单纯考虑机床能耗的机床设计。机床能耗模型理论模型对机床能耗机理进行分析,适用于机床的节能设计。下面分别对各种理论模型在机床机能设计中的应用进行讨论。

2.2.1.1热力学能耗模型节能设计

热力学能耗模型,虽然存在局限性,但该模型考虑机床热量的损耗,在实际生产中可以设立大型热管理系统,把机床损耗热量一部分回收。

2.2.1.2切削力能耗模型节能设计

基于切削力的能耗模型,可以通过对切削力影响因素分析,如改变车刀的形状等,减少切削力,从而降低系统的能耗。

2.2.1.3工艺单元能耗模型节能设计

工艺单元能耗模型属于结构性能耗模型,机床时段能耗模型反映机床不同时段能耗不同的特性,机床系统能耗模型反映了机床多能量源多能量流的特性。机床分为普通机床和数控机床,数控机床同普通机床相比,能量源和能量流更加复杂。普通机床能耗分为机电两部分(有的普通机床也有液压部分,比如带锯床),数控机床能耗则分为机电液三部分。由于液压系统的能耗效率相比机电系统的能耗效率要小的多,这也提供了数控机床系统独特的节能途径,即提高液压系统效率。机床动作模型则在系统能耗模型和时段模型的基础上,对能耗模型进一步的细化,把机床的能耗,划分到每一个子系统的基本动作上,求出每个基本动作的能耗,求和得到机床的整体能耗。下面介绍一些基于工艺单元系统能耗模型的机床节能方法。

1)高能效部件

根据工艺单元能耗模型中系统能耗模型,采用高能效部件,可以降低部件所在子系统的能耗,从而节能。机床各子系统可分为机、电、液(主要指数控机床,有的普通机床也有)三大部分。电系统部分高能效部件可采用饲服电动机、直线电动机和力矩电动机等直接驱动技术,机械部分可采用新型结构,比如刀架可采用篮式刀架或转塔式刀架结构,液压部分可采用伺服阀、负载敏感泵等高能效部件。

2)能量回收利用

机床机电系统能量的回收一般是对制动能量的回收,分为机械制动能量回收和电制动能量回收。发电机配合超级电容[17]就是一种电制动回收能量装置。数控机床除机电系统能量回收外,液压节能对数控机床有很大意义。液压系统能量回收可以采用蓄能器[18]。这些措施根据系统能耗模型,降低了子系统消耗能量,从而降低了能耗。

3)轻量化设计

机床通过选用低密度的材料,和合理的机构方案,可降低机床的整体质量特别是移动部件的质量。从而降低了机械能耗。其原理也是根据工艺单元能耗模型的系统能耗,降低了机械子系统的动能。例如可以选用碳纤维材料和中空结构

4)减少机械传动结构

同样基于系统能耗模型的原理,机床节能设计可以采用减少机械传动结构的方法,张海强[19]在CWA6180机床基础上,对该机床进行节能设计,设计CGW6185高效节能机床。该机床采用双速电动机(高速高效,低速节能)代替机械调速,减少机械传动结构,,提高了机械子系统的传动效率,从而减少了能量损耗。

5)减少辅助能耗

辅助能耗占机床能量损耗部分的比重很大,辅助能耗影响因素众多,包括机床夹具、冷却液和润滑技术等等,冷却液可以采用高压冷水泵注入等方法降低能耗。提高冷却液的利用效率,降低辅助能耗。减少辅助能耗,同样是基于系统能耗模型的原理。

6)减少加工时间和辅助时间

根据时段能耗模型,减少加工时间和辅助时间,可以降低能耗。比如数控机床采用双主轴设计,可以减少占地空间,有效地减少加工时间和辅助时间。

7)能耗系统设计

根据系统能耗模型和动作能耗模型对机、电、液各子系统进行系统能耗设计,优化机床每个动作的能耗。

2.2.2基于模型的机床多目标节能设计

现实生产过程中,需要综合考虑节能和许多因素的影响,比如绿色制造需要综合考虑环境影响和资源消耗,曹华军[20]等综合考虑噪声和能耗的影响,提出了一种基于遗传算法的模型求解过程,基于空载功率和空载噪声对模型进行优化,提出了一种模型应用方法。多目标的能耗模型,需要综合考虑多种影响因素的影响,多采用遗传算法,BP神经网络等方法对模型求解。这一类方法可以归结为运用基于切削参数的经验模型。胡成龙[21]等建立基于加工工时、生产成本及切削功率的多目标车削模型,运用多目标粒子群算法对该模型优化,获得进给量、切削速度的最优值。

2.3机械加工工艺过程优化

2.3.1工艺切削参数优化过程

对于具体的加工过程,可以通过建立经验模型的方式,找到适合于该模型的优化工艺切削参数。这个过程也是对基于工艺切削参数的经验能耗模型进行优化求解的过程。

2.3.2具体加工任务工艺选用

对于同一种机床加工任务,可已通过比较切削比能,选取合理的加工工艺进行加工。切削比能能耗模型可以方便求得切削比能。采用新工艺、新材料和新设备可以有效的降低具体加工任务的切削比能。张喆[22]等建立机床切削工艺过程能耗模型,利用该模型定量比较不同工艺方案的能耗,从中选出能耗相对最低的方案。

3 结论

1、本文将机床能耗模型划分为理论模型和经验模型两种,理论模型包括热力学模型、切削单元能耗模型以及工艺单元能耗模型,工艺单元能耗模型,工艺单元能耗模型又可以细分为时段能耗模型、系统能耗模型和动作能耗模型;经验模型包括切削比能模型和基于切削参数的经验能耗模型。

2、机床能耗模型的发展趋势越来越细化。热力学能耗模型从系统和能量平衡的角度出发,由于原材料、辅助材料等熵、焓和的值难于直接测得,由于该局限性仅处于试验阶段,在生产实践中应用较少。切削单元能耗模型以切削力模型的发展为基础,切削力模型研究趋势考虑因素逐步增多,包括刀具磨损、加工硬化、局部高应力应变,热耗等。工艺单元能耗模型是结构性能耗模型,能耗模型分别按时段、系统和机床动作划分,深刻的反映了机床多能量源、多能量流的特性。工艺单元能耗模型发展趋势越来越细化,越来越精确。切削比能模型研究趋势逐步向考虑各种切削因素发展,例如切削参数和切削材料粒径等。

3、切削机床能耗模型首先可以应用于能耗效率的计算。切削功率可以用切削单元能耗模型求得,系统能耗模型可以用其余的整体性能耗模型求得。应当指出的是采用切削比能的能耗效率模型去衡量不同机床之间的能效对比更有效,而对于同一种设备本身来说,设备的节能方向在于提高能量效率,即切削能和整体能耗的比重。其次能耗模型应用于机床的节能设计,主要是理论能耗模型的应用,热力学能耗模型应用主要是考虑热量的回收,建立集中式热管理系统。切削力能耗模型主要从模型入手,减少切削力,从而降低能耗。工艺单元能耗模型符合机床多能量源、多能量流、不同时刻能耗不同的特点,其中采用高能效部件、能量回收利用、轻量化设计、减少机械传动结构、减少辅助能耗均是基于系统能耗模型。而减少加工时间和辅助时间是基于时段能耗模型,应当指出的是,机床的节能方法不仅局限于硬件方面,也包括软件方面,数控机床合理的编程可以有效地节约数控机床的能耗。本文主要从硬件方面讨论。最后机床能耗模型应用于机械加工工艺过程优化,对于具体的实际加工过程,工艺切削参数的优化,可以通过建立工艺切削参数经验能耗模型求得;对于具体加工任务选用合理的工艺,可以采用切削比能能耗模型求得切削比能,进行比较选取更合理的加工工艺。

4、机床能耗模型研究仍然存在一些问题,有些理论模型有一些系数无法准确求得,热力学能耗模型的熵、焓的值无法准确求得;经验模型具有其实用性,仅适用于特定的设备或加工过程,切削机床能耗模型的研究尚待进一步深化。从世界范围来看,日本和欧盟机床节能方面领先.日本理念是采用简易的节能措施,注重细节,如润滑油管理等,属于减少辅助能耗;欧盟以德国为代表采用生态设计技术,注重节能环保,一些机床多采用热集中管理系统和双主轴设计,可以归纳为热能耗模型和工艺单元能耗模型的系统能耗模型;中国机床制造企业相对起步较晚,但沈阳机床厂自主研发i5技术机床是世界上首款智能机床,工业效率提高20%,从自动化和软件上提高能效。在工业4.0大趋势下,从软硬件方面综合提高机床能耗效率,将能耗模型应用于实际生产中,是未来的趋势。

[1] Filippi AD,Ippolito R and Micheletti GF. NC machine tools as electric energy users[J]. ANN CIRP 1981,30(1):323-326.

[2] BRANHAM M,GUTOWSKIT,JONESA,ETAL. A thermodynamic framework for analyzing and improving manufacturing process[C/ CD]//2008 IEEE International Symposium on Electronics and the Environment,May 19-21,2008,San Francisco,USA.

[3] MERCHANT M. Mechanics of the metal cutting process. I. Orthogonal cutting and a type 2 chip[J]. Journal of Applied Physics,1945,16(5):267-275.

[4] Rajemi MF,Mativenga PT and Aramcharoen A. Sustainable machining:selection of optimum turning conditions based on minimum energy considerations[J]. J Clean Prod 2010; 18(10-11):1059-1065.

[5] 刘飞,刘霜.机床服役过程机电主传动系统的时段能耗模型[J].机械工程学报,2012,48(21):133-140.

LIU Fei,LIU Shuang. Multi-period energy model of electro-mechanical main driving system during the service process of machine tools[J]. Journal of Mechanical Engineering,2012,48(21):132-140.

[6] He Y,Liu F,Wu T,et al. Analysis and estimation of energy consumption for numerical control machining[J]. Proc IMechE,Part B:J Engineering Manufacture 2012,226(2):255-266.

[7] 胡韶华. 数控机床通用能耗模型及其应用[J]. 组合机床与自动化加工技术,2013,(10):113-115.

HU Shaohua. A general energy consumption model for CNC machine tools and its application. Modular Machine Tool & Automatic Manufacturing Technique 2013,(10):113-115.

[8] 施金良,刘飞,许弟建,等. 变频调速数控机床主传动系统的功率平衡方程[J]. 机械工程学报,2010,46(3):118-124.

SHI Jinliang,LIU Fei,XU Dijian,et al. Power balance equation about the numerical control machine tool’s main driving system driven by variable voltage variable frequency[J]. Journal of Mechanical Engineering,2010,46(3):118-124.

[9] 王秋莲,刘飞. 数控机床多源能量流的系统数学模型[J]. 机械工程学报,2013,49(7):5-12.

WANG Qiulian,LIU Fei,Methematical model of multi-source energy flows for CNC machine tools[J]. Journal of Mechanical Engineering,2013,49(7):5-12.

[10] 何彦,林申龙,王禹林,等. 数控机床多能量源的动态能耗建模与仿真方法[J].机械工程学报,2015,51(11):123-132.

HE Yan,LIN Shenlong,WANG Yulin,et al. Method for modeling the dynamic energy characteristics of multi-energy source in CNC machine tool[J]. Journal of Mechanical Engineering,2015,51(11):123-132.

[11] Jia,S,Tang,R.Z.*,Lv,J.X..Therblig-based energy demand modeling methodology of machining process to support intelligent manufacturing,Journal of Intelligent Manufacturing,2014,25(5):913-931.

[12] Warren R D. Analysis of material removal process[M]. New York,USA:Springer-verlag,1992.

[13] Gutowski T,Dahmus J,Thiries A. Electrical energy requirements for manufacturing processes[C]//13TH CIRP International Conference on Life Cycle Engineering.

[14] Li W,Kara S. An experimental model for energy consumption of manufacturing processes:a case of turning Process[J]. Journal of Engineering and Manufacturing,2011,225:1636-1649.

[15] Diaz N,Redelsheimer E,Dornfeld D. Energy Consumption characterization and reduction strategies for milling machine tool use[C]// Proceedings of the 18th CIRP International Conference on Life Cycle Engineering. Brauschweig,Germany,2011:263-267.

[16] 刘飞,王秋莲,刘高君. 机械加工系统能量效率研究的内容体系及发展趋势[J]. 机械工程学报,2013,49(19):87-94.

LIU Fei,WANG Qiulian,LIU Gaojun. Content architecture and future trends of energy efficiency research on machining systems[J]. Journal of Mechanical Engineering,2013,49(19):87-94.

[17] 左雪雯,李国正. 新能源超级电容管理系统[J]. 新型工业化,2014,4(3):61-64.

ZUO Xuewen,LI Guozheng . Intelligent management system of super-capacitor[J]. The Journal of New Industrialization,2014,4(3):61-64.

[18] 王勇,张腾,恽炅明. 液压系统动态分析方法改进研究[J]. 新型工业化,2014,4(2):33-38.

WANG Yong,ZHANG Teng,YUN Jiongming. Study on improvement of the dynamic analysis method of hydraulic system[J]. The Journal of New Industrialization,2014,4(2):33-38.

[19] 张海强. 高效节能车床设计[J]. 制造技术与机床,2010,(8):57-59.

ZHANG Haiqiang. High-efficiency energy-saving lathe design[J]. Manufacture Technology & Machine Tool,2010,(8):57-59.

[20] 曹华军,刘飞,何彦. 机械加工系统节能降噪型综合任务分配模型及其应用[J]. 机械工程学报,2006,49(19):97-102.

CAO Huajun,LIU Fei,HE Yan. Integrated task-assigning model of energy saving and noise reduction in the machining systems and its application[J]. Journal of Mechanical Engineering,2006,49(19):97-102.

[21] 胡成龙,刘小宁. 低成本节能的精车车削优化[J].制造技术与机床,2014,(4):73-76.

HU Chenglong,LIU Xiaoning. Precise turning optimization with low cost and energy conservation[J]. Manufacture Technology & Machine Tool,2014,(4):73-76.

[22] 张喆,李郝林. 机床切削工艺方案能耗定量分析比较的方法[J]. 制造技术与机床,2013,(12):21-23,26.

ZHANG Zhe,LI Haolin. Quantitative analysis and comparison method for cutting process scheme energy consumption of machine tools[J]. Manufacture Technology & Machine Tool,2013,(12):21-23,26.

Review and Application of Energy Consumption Model for Cutting Machine

WU Yue-jiang1, OU He-jian2, ZHANG Chun3

(1.Shenyang Institute of Automation, CAS. Liaoning Shenyang 110016, China; 2.High Technology Research and Development Center in Ministry of Science and Technology, Beijing 100044, China; Fushun Petrochemical Corporation, Liaoning Fushun 113004)

The article summarizes amounts of energy consumption models for cutting machine home and abroad.Energy consumption models can be divided in to two classes: theoretical energy consumption model and empirical energy consumption. Theoretical energy consumption models includes cutting force-based model, thermodynamic model, times consumption model and process unit energy model; empirical energy consumption includes specific energy model and cutting parameters-based model. On the basis of these, this article analyses research trend and application of all kinds of energy consumption model.

Energy consumption model; Tool machine; Review; Energy efficiency; Specific energy

WU Yue-jiang, OU He-jian, ZHANG Chun. Review and Application of Energy Consumption Model for Cutting Machine[J]. The Journal of New Industrialization,2016,6(8): 9-15.

工信部项目:智能制造系统能效评估方法标准研制及试验验证系统建设

吴跃江(1979-),男,硕士学位,辽宁抚顺人,工程师,研究方向:机械设计与制造;区和坚(1961-),男,学士学位,广东惠州人,高级工程师,研究方向:先进制造方向;张春(1970-),男,辽宁抚顺人,高级工程师,研究方向:石油炼制