分线盒塑件成型流动分析及注塑模具设计

2016-10-22薛春娥

薛春娥

分线盒塑件成型流动分析及注塑模具设计

薛春娥

(长江职业学院 机电学院,武汉 430074)

本文对分线盒注塑模具进行了设计。首先分析了塑件的外形和成型工艺特点,并利用Moldflow软件对成型过程进行了有限元模拟,分析成型工艺的主要缺陷,如:气穴、熔接痕、翘曲变形等;然后根据模拟分析结果,对该塑件的成型工艺和模具结构进行了优化。这种设计方法大大缩短了模具开发周期,提高了生产效率。

注塑模;Moldflow;优化设计;熔接痕

0 引言

近年来,CAD/CAM/CAE技术越来越广泛地应用于模具工业,收效显著,广受企业青睐。而Moldflow是注塑模具CAE最具代表性的软件之一[1-2]。本文借助该软件,分析了分线盒注塑模具的浇口位置、充模时间、翘曲变形、气穴及熔接痕等,基于此进行了模具结构的优化,实践证明,该设计对提高一次试模成功率、降低生产成本、缩短生产周期具有重要意义。

1 塑件产品的工艺分析

1.1塑件结构分析

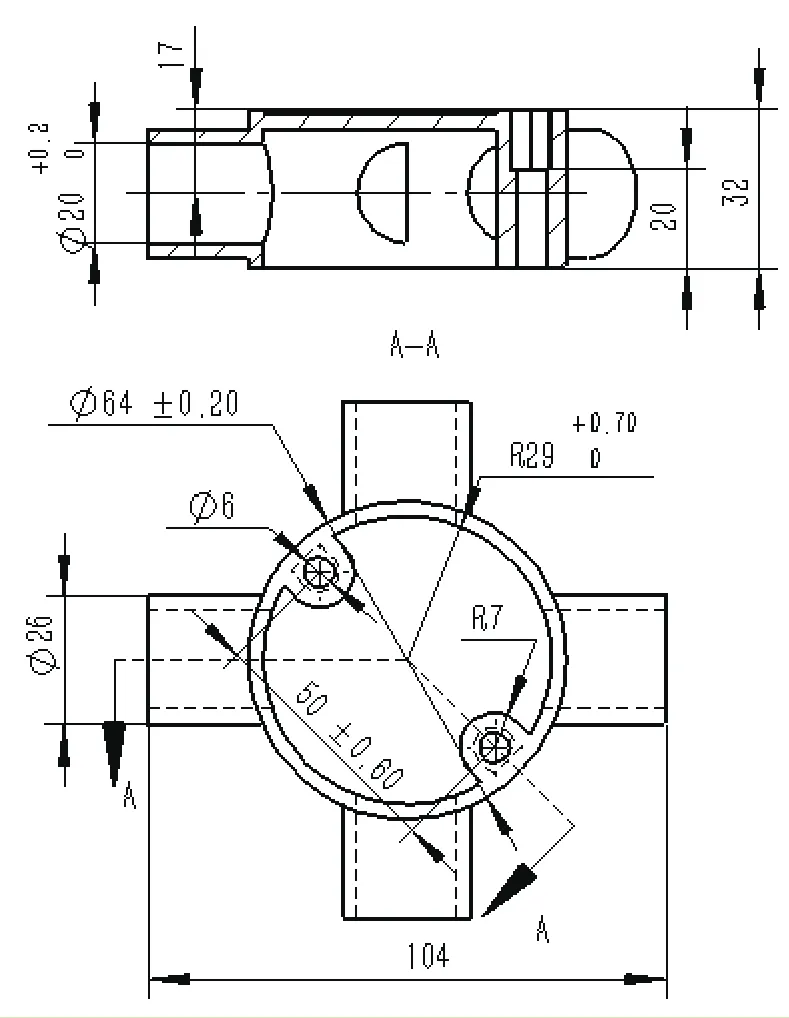

分线盒主要用于通讯、网络等的分线管接线,要求具有高的电绝缘性和难燃、阻燃特性,并且具有防尘防潮功能,由于硬聚氯乙烯(HPVC)具备上述性能,尤其是较好的阻燃材料[3],因此选择HPVC作为分线盒的成型材料。HPVC还具有其他优势,如货源充足、价格合理等。HPVC的收缩率为 0.6%~1.5%,溢边值为0.06 mm,可满足成型工艺要求。 图1为四通分线盒,有4个通路口,通路口与分线管相配,Φ64±0.2 mm尺寸与分线盒盖相配,这2组尺寸精度要求较高,其余尺寸精度只作一般要求。塑件上4个Φmm的通路孔为侧孔,为便于开模取件,模具必须设计侧抽芯结构。

1.2塑件的原材料分析

塑件的原材料硬聚氯乙烯(HPVC)属热塑性塑料,使用性能方面,有较好的抗拉、抗压、抗弯及抗冲击性能,电气绝缘性能良好;成型性能方面,热稳定性较差,长时间加热易分解,放出氯化氢气体,必须加入稳定剂,并严格控制温度及熔料的滞留时间,模具浇注系统宜粗短,进料口截面宜大,模具应有冷却装置。

1.3分型面选择及型腔布置

根据塑件特点和表面质量要求,采用平面分型面,有利于模具的加工制造,也易于塑件脱模。分型面的位置如图2所示。

一般来说,大中型塑件和精度要求高的小型塑件优先采用一模一腔[4-5],该产品属于精度要求一般的小型塑件,但由于其形状具有一定的特殊性,因此本设计也采用一模一腔的形式[6]。为了节约模具成本,该模具采用普通流道浇注系统、直浇口、单分型面结构。

2 塑件的Moldflow分析

图1 分线盒二维图Fig.1 Two-dimensional image of junction box

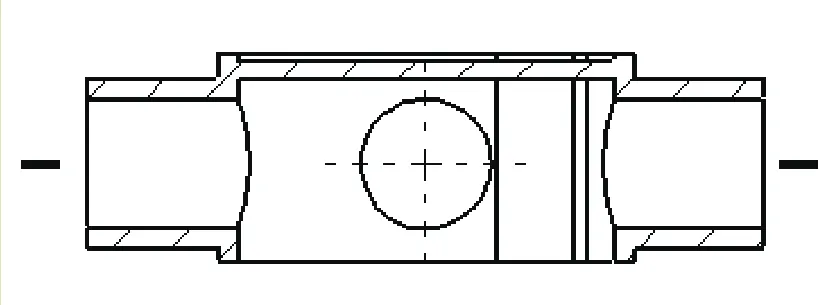

图2 分型面的设计Fig.2 Design of parting surface

2.1分线盒模型前处理

利用UG软件设计塑件的几何模型,并将模型导入Moldflow。选择网格类型为表面模型,按全局网格边长为10 mm进行网格划分,进行网格数据统计,网格数量4498,无自由边,无交叉边。由于进行翘曲变形分析需进行网格的纵横比诊断,调整最大网格纵横比为20,然后进行网格配向诊断、连通性诊断、自由边诊断等,确保均没有问题。

2.2浇口位置分析

本例设计时,利用Moldflow软件的流动充模模拟功能[7],对浇口位置进行了优化设计。双击Moldflow左边任务栏的填充,选择分析类型为“浇口位置”,选择材料为“HPVC”,牌号为87322,双击任务栏的“立即分析”,查看分析结果,如图3所示,蓝色显示的即为最佳浇口位置,可见,浇口设计在塑件端部的中心最好。

2.3成型收缩与变形分析

图3 最佳浇口位置分析Fig.3 Gate location analysis

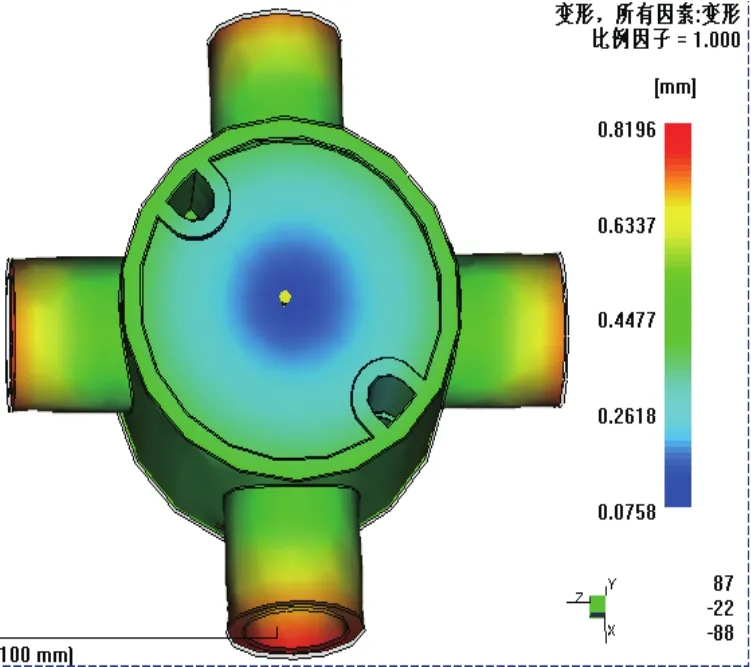

修改分析类型为“流动+翘曲”,进行工艺参数的设置。在冷却设置中,设置模具表面温度为50℃;熔体温度200℃,开模时间5s,注射+保压+冷却时间为自动,查看顶出条件为顶出温度93℃,顶出冻结百分比为100%;在流动设置中,参数均为自动;在翘曲设置中,勾选分离翘曲原因复选框。分析结果显示:最大注塑机锁模力为18吨;最大注射压力为1.8 MPa,充填时间为2.4s,在充填阶段的1.08s,流动速率为18.56cm3/s时,发生速度与压力的切换,保压阶段从2.5s开始,在12.48s时,压力完全释放,在32.63s保压结束。

生成分析报告:选择需要的分析内容并添加生成报告,结果如图4所示。制品在冷却过程中,体积会向厚壁的中心部位逐渐收缩而造成表面凹陷。据图4分析报告得出:需要改进冷却系统,在四个圆筒周围增加冷却水路或降低水温。

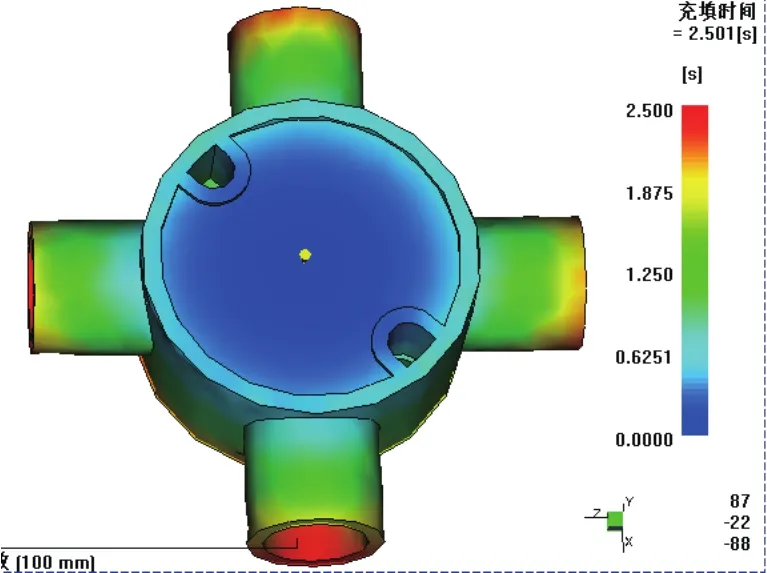

2.4充模时间分析

充模时间是衡量成型工艺的重要参数之一,通常要求各充模行程的末端同时充满,且充模时间短,这样可以保证填充均匀和成型效率。充模时间取决于塑料的成型性能、模具结构及成型工艺参数。原材料选定后,其成型性能不可改变,所以通常采用优化模具结构和成型工艺参数来保证填充质量和成型效率。模具结构方面,一般采用成型模拟软件对浇注系统及模具整体结构进行优化设计[8,9];成型工艺方面,目前主要是通过优化成型工艺参数来达到目的,但也有通过在成型时对塑料熔体施加振动载荷来提高其流动性能的工艺措施[10,11]。本例采用Moldflow软件对模具的充填过程进行了数值模拟分析,图5显示的是充填分布情况,总的填充时间为2.5s。旋转塑件,选择塑件上不同的点,发现充填时间的差值不超过0.2 s,可见,成型过程中,型腔的填充比较均匀,表明浇注系统和型腔布置合理。

2.5气穴位置分析

通过对成型过程中的气穴及其分布情况分析,得出图6所示结果。由图可知,产生气穴的位置均在分型面上或者左右滑块缝隙、杯口边缘位置处,易于排气,所以该模具直接利用分型面的间隙及滑块配合间隙排气,不再设计排气系统。

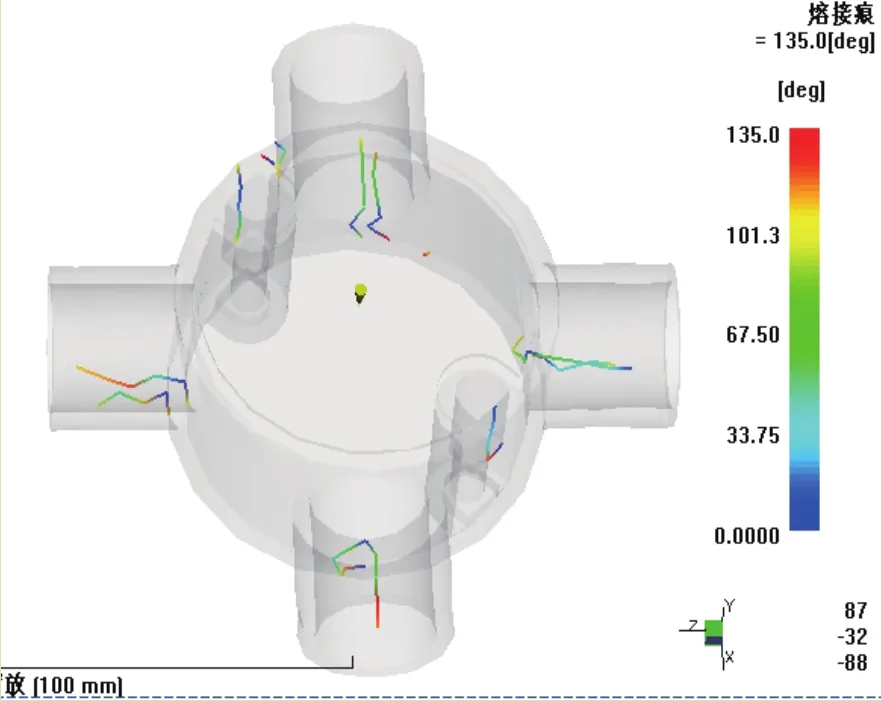

2.6熔接痕分析

熔接痕的产生是因为熔体分流汇合时因料温下降,或因制品局部太薄,导致汇合处熔接不良,熔接痕会导致塑件强度降低甚至影响产品的外观。本例在前述工艺条件下分析了熔接痕的分布情况,如图7所示。图中可以看出4个管体位置有明显的熔接痕产生,本例通过修正工艺参数进行改进。

图4 收缩、变形分析Fig.4 Shrinkage and deformation analysis

图5 充填时间分析Fig.5 The fill time analysis

图6 气穴分布情况Fig.6 The distribution of air void

根据以上成型充模流动分析结果,本例对模具结构和成型工艺方案进行了优化,如加强浇口附近的冷却,适当弱化四个侧型芯周围的冷却力度;调试模具时,采用增大流速、温度、压力等方法,以减小翘曲变形,降低熔接痕的影响。

3 模具总体结构及工作原理

本例设计出的模具总体结构如图8所示,其工作原理和工作过程如下:

开模时,动模部分向后移动,分型面打开,滑动堵头在斜销的作用下完成侧向抽芯,同时实现定模成型杆和定模型芯的抽芯。然后注射机顶杆推动脱模机构,推杆推动塑件完成脱模。合模时,注射机驱使动模部分向前移动,分型面开始合拢,同时,滑动堵头在斜销的作用下完成复位,推杆在复位杆的作用下完成复位。

图7 熔接痕分析Fig.7 Weld mark analysis

图8 模具装配图Fig.8 Assembly drawing of the mold

4 结语

针对分线盒塑件产品的模具设计过程,首先分析塑件的外形和工艺特点,在设计过程中,利用Moldflow软件对成型过程进行了有限元分析,有效地评估该模具设计的优劣,找出不足,对模具结构和工艺过程进行了优化,缩短了设计周期、降低了成本。

[1] 沈亚东,陆辉山.基于Moldflow模拟分析整流器下盖的模具设计[J].塑料科技,2013,41(6):72-75.

SHEN Y D,LU H S. Design on the Mould of the Bottom Cover of Rectifier Based on Moldflow Simulation Analysis[J].Plastics science and technology,2013,41(6):72-75.

[2] 刘细芬,张帆. Moldflow软件在注塑成型模具设计中的应用[J].塑料科技,2008,36(10):74-77.

LIU X F,ZHANG F. Application of Moldflow Software in Design of Injection Mould[J].Plastics science and technology,2008,36(10):74-77.

[3] 王玉忠,陈力. 新型阻燃材料[J]. 新型工业化,2016,6(1):38-61.

WANG Y Z,CHEN L. New flame retardant materials[J]. The Journal of New Industrialization,2016,6(1):38-61.

[4] 马金骏.塑料模具设计[M].北京:中国科学技术出版社,2002.

Ma J J. Plastic mold design[M].Beijing:China Science and Technology Press,2002.

[5] 张克慧.注射模具设计[M].陕西:西北工业大学出版社,2001.

ZHANG K H. Design of injection mould [M].Shanxi:Northwest Industrial University press,2001.

[6] 曹将栋,陆立新.基于Moldflow平台的电吹风外壳注塑模具优化设计[J].塑料,2010,39(1):122-125.

CAO J D,LU L X. Optimum design of injection mould of hairdryer shell based on moldflow[J]. Plastics,2010,39(1):122-125.

[7] 胡斌,金叶明.基于Moldflow的注射模浇口位置优化[J].模具工业,2011,37(6):4-7.

HU B,JIN Y M. Optimization of gate location for injecting mold based on moldflow[J]. Die & Mould Industry,2011,37(6):4-7.

[8] 史艳国,刘振华,张庆玲,等.挤压机前梁充型过程数值分析[J]. 新型工业化,2013,3(6):1-6.

SHI Y G,LIU Z H,ZHANG Q L,et al. Numerical Analysis of Mold Filling Process for Extrusion Machine Front Beam[J]. The Journal of New Industrialization,2013,3(6):1-6.

[9] 吴磊,徐银,赵翼翔.合模机构移模行程的Taguchi稳健设计[J]. 新型工业化,2013,3(9):84-91.

WU L,XU Y,ZHAO Y X.Taguchi Robust Design of the Stroking of a Clamping Mechanism[J]. The Journal of New Industrialization,2013,3(9):84-91.

[10] IBAR J P.Control of polymer properties by melt vibration technology:A review[J].Polym Eng Sci,1998,38(1):l-8.

[11] CHEN G S,GUO S Y,LI H L.Ultrasonic improvement of rheological behavior of polystyrene[J].J Appl Polym Sci,2002,84(13):2451-2455.

Molding Flow Analysis and Mold Design of Junction Box

XUE Chun-e

(Electromechanical institute, Changjiang Professional College, Wuhan 430074, China)

Process of junction box mold design was introduced. Firstly, the appearance and character of molding process of the plastic part was analyzed and a finite element simulation for the forming process has been done by using the software Moldflow, the main injection defects of the molding process, such as: air pockets, weld mark, warping deformation, etc. were analyzed; and then the forming process and die structure were optimized according to the results of the simulation analysis. This design method has greatly shortened the mold development cycle, improved the production efficiency.

Injection molding; Moldflow; Optimal design; Weld mark

10.19335/j.cnki.2095-6649.2016.08.007

XUE Chun-e. Molding Flow Analysis and Mold Design of Junction Box[J]. The Journal of New Industrialization,2016,6(8): 49-53.

薛春娥(1971-),女,副教授,高级工程师,研究方向:模具设计与制造

本文引用格式:薛春娥.分线盒塑件成型流动分析及注塑模具设计[J]. 新型工业化,2016,6(8):49-53.