长白山蒙古栎材制造橡木桶工艺

2016-10-21李春风杨洋唐朝发刘彦龙刘明利

李春风 杨洋 唐朝发 刘彦龙 刘明利

摘要:以长白山蒙古栎材为原料,采用机械化生产工艺制造优质葡萄酒酿造用橡木桶,进而解决了机械化生产中橡木桶有效成分、防渗漏、微氧渗透等问题,开发橡木桶产品,对橡木桶制造工艺环艺进行了分析与讨论,为国产橡木在葡萄酒中的应用提供参考。

关键词:长白山;蒙古栎;酿酒;橡木桶

中图分类号:S792.18 文献标识码:A 文章编号:1674-9944(2016)08-0142-02

1.引言

橡木桶酿酒的历史悠久,源远流长,世界著名的葡萄酒、白兰地、威士忌都是由橡木桶陈酿而成。橡木是栎属树种木材的统称,世界上橡木的种类有约300种。由于原料的木纹结构、有效成分及制造工艺的区别,不同橡木制品赋予葡萄酒的风味各异。目前世界上制造橡木桶用木材的树种主要有产于欧洲的卢浮橡和夏橡及主产于美国的美洲白栎3种。欧洲的卢浮橡和夏橡因含有更多的酚类物质,所酿造的酒颜色更深,香气较幽雅细腻,且易与葡萄酒的果香和酒香融为一体;而美洲白栎的挥发性香气物质含量更多,较为浓烈,较易游离于所酿葡萄酒的果香和酒香之上。我国长白山与阿尔卑斯山所处纬度相同,气候地理条件相近,蒙古栎是长白山天然林、次生林以及人工林的主要树种。长白山蒙古栎材制造橡木桶介于两者之间,具有更好的葡萄酒口感,能酿造橡木香、果香、酒香协调幽雅的葡萄酒。世界各国目前在用橡木桶数量约为2000万个,按使用5年的周期测算,每年需新增橡木桶420万个,225L的桶市场价格为5000~7000元/只;橡木桶制造过程中的下脚料,可加工成橡木片、橡木杖、橡木粉等橡木桶的辅助系列产品,如橡木片售价3.0~3.5万元/t。因此,开发优质葡萄酒酿造用橡木桶、橡木片、橡木杖、橡木粉以及橡木浸提物等橡木系列产品具有得天独厚的资源,具有较高的经济效益和社会效益。橡木桶生产工艺对橡木桶酿酒有效化学组分含量有影响,下面就对橡木桶制造工艺环节进行分析讨论,为国产橡木在葡萄酒中的应用提供参考。

2.原材料

2.1蒙古栎

蒙古栎(Quercusmongolica),又称蒙古柞、柞树,壳斗科,栎属;选自东北长白山林区;树龄>80年;胸径>40 cm;树高>30 m(取其从根部到地上第9~15m之间的材料用于制作葡萄酒用橡木桶)。

2.2辅助材料

(1)蒲草。蒲草(Typhaangusti folia),又称水烛、水蜡烛、香蒲,香蒲科,香蒲属;选自吉林市郊区,取成熟蒲草的叶片。

(2)钢带。鋼带由钢板裁制;厚度为2 mm,宽度分别为3、4、5、6 mm。

3.生产设备

橡木桶机械化生产的主要生产设备有:①桶板刨光机,型号DITl37;②桶板拼接机,型号DFVl80;③环箍铆接机;④桶盖车圆机,型号BRS22/90;⑤桶盖加装机,型号KRZE90/130;⑥劈木机;⑦烘烤装置;⑧钢箍加工设备。其中①~⑤设备为德国安通公司制造,⑥~⑧设备为自制。

4.生产工艺

4.1生产工艺流程

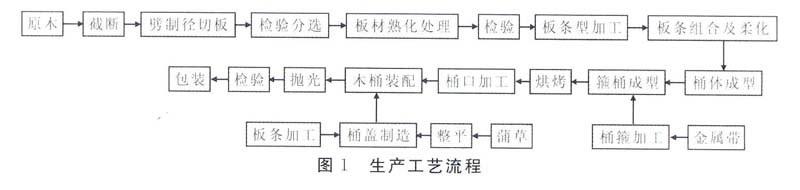

长白山蒙古栎材制备橡木桶的生产工艺流程如图1所示。

4.2板材加工与老熟

4.2.1板材加工

树木锯倒后取其中部6~15 m进行造材(根部、上部造成普通商品材),编号镶名签,运至原木楞场。将原木截成1 m长木段(225、300 L的桶高是95 cm),除皮/除芯(芯单宁生青(苦),皮年轻容易泄漏,,用劈木机劈成径切板,板厚度为32 mm(用于酿造型木桶)、27 mnl和22 mm(用于运输型木桶);劈制过程按四分法下料,制备成径切板,即使年轮与桶板的宽成垂直,且每块桶板至少应该有三条木射线贯通。边材是生活细胞,具有输导树液、时t藏营养物质等功能,其木质多孑L,浸填体堵塞少.液体容易渗透;随心单宁生青。因此将边材、随心、带疖子疤子、木纹不直部位锯掉,再将木板两面打磨光滑。桶板检验(可用/不可用),进行桶板的第一次筛选分级。酿酒用橡木桶用板要求年轮纹理0.5~3 mm(分极密0~1.5 mm,细密1.5~2.5 mm,中等1.5~3.5 mm,疏材>3.5 mm不可用于葡萄酒桶)。检验合格后的板材送板院阻燃堆垛,每垛的托盘上贴有条码,记录原料的详细信息。

4.2.2板材熟化处理

板材熟化处理是将桶板露天贮存在板院,经自然风十和缓慢成熟2~3年,每年倒放每片木板,以使得气候对木板影响的均匀。熟化处理中过重的苦味单宁会被雨水冲走,另外温和湿润的环境条件会促使有益菌作用于橡木板材巾多聚单宁的葡萄糖苷,也可减少苦味,从而变得更为柔和。为防止自然凉晒不均匀,每年倒垛1~2次,以使得气候对木板影响的均匀。在倒垛进行再次质量筛选。在露天板院,自然的风吹雨淋,使桶板产生微生物、去除生青味、形成成熟味、实现天然转换等内在成分的变化,完成熟化处理。

4.3桶体成型

4.3.1桶板刨光加工

将完成熟化处理的桶板,使用双端截锯加工成橡木桶制备相应尺寸,再用双刀轴刨光机对桶板型面进行刨光,加工成板厚为27 mm,采用链条连续输送机进料。桶板的进给是靠表面有突起的压力辊来夹紧,实现定位和避免加工时滑动。在机器的控制面板通过直接设定数值,完成桶板加工宽度的调整。在机器顶部通过调整手轮,完成桶板的加工厚度的控制。刨光后的桶板通过出料装置,运送到捆扎带上,经捆扎后转运到下一个加工工序。

4.3.2桶板拼接加工

使用拼接机将刨光的桶板经仿形铣削后拼接。根据没定的仿型模板将桶板铣出型面。根据需求对桶板的产地、年轮、宽度、熟化程度等的搭配组合,可以加工制造出不同要求的橡木桶。一般一个橡木桶由28~32块桶板构成,上面下面各有一块宽板(上面的宽板是满足橡木桶进出口处木板强度的需要,下面的是为了橡木桶承重需要)。在工艺盘上将摆放搭配好的桶板摆成玫瑰型,经过喷淋室加湿,一般用电加热预热35℃,加热保温30 min,目的是增加木材的塑性,提高橡木桶桶板的柔韧性,从而减少橡木桶成桶后的桶面的干裂纹。最后使用绞盘机将桶体收紧,完成桶板的拼接。

4.3.3桶箍的安装

桶箍的安装是采用环箍铆接机,将桶箍紧固在橡木桶的顶端。看到桶板紧密连结后,桶箍的安装完成。

4.3.4桶體烘烤

橡木桶桶体经过适度烘烤,能赋予陈酿的葡萄酒更馥郁怡人的香气,更加柔和饱满的口感。所以,不同烘烤程度橡木桶陈酿的葡萄酒,其滋味也大有不同。橡木桶按内部烘烤程度不同,制造工艺分为轻度、中度、重度3种。①微烤:微火烘烤,桶内层微烤的深度为3~5mm;②中火烘烤:烘烤的深度为5 mm,烘烤程度大于微烤;③强烤:内壁表层呈焦炭状,深层为暗黑。经强烤的桶板,其暗黑处的木糖易提供陈酿葡萄酒所需的香气。特别是在葡萄成熟度和橡木树龄比较低的产区,应采用中强烘烤类型的木桶,用木香来补充原料葡萄果香的不足。

在烘烤工艺中,烧材木料是使用前面桶板生产过程中产生的下脚料。烘烤程度的控制可以通过以烘烤时间为参数,结合工人的经验和计算机的精确计量来实现。烘烤过程中,根据温度作用的强弱,可分3个阶段:①低温预热期,温度为30℃;②适应期阶段.温度为30~35℃;③烘烤期阶段,温度为140~190℃。

4.3.5桶盖成型加工

桶盖成型加工是先将桶板放在切削机上切削板边。磨光。用四面刨将桶板加工成板厚27 mm,然后一块一块拼成桶端板。所有板块两端都钻了钉眼,用术榫钉紧制成整块的盖板。再用圆锯机将端板切成规定规格的网形,圆周铣削出凸榫,榫头的厚度为7 mm。端板的精确直径非常关键,必须在切之前决定。拼接缝中垫人蒲草叶片,可防止盛酒时桶板拼接缝处出现渗漏。这主要是由于橡木桶盛酒时,海绵体状蒲草叶片在接触到酒后,会迅速膨胀,起到封闭桶板缝隙作用。蒲草叶片海绵体膨胀的张力较小,不会破坏橡木桶的桶体结构,而且蒲草叶片的成分对酿酒也无不良影响。

4.3.6桶盖的安装

橡木桶桶盖的安装采用桶盖加装机。先在在橡小桶桶口内侧采用组合刃具,铣削出槽深7 mm的凹槽。安装过程中橡木桶的旋转是无级调速,并采用曲柄连杆机构的夹紧锥盘,使桶体和桶盖夹紧。在桶盖凸起和桶身凹槽接缝处,也可根据用户要求添加蒲草片.防止渗漏。安装桶盖时需将桶身一头的桶筛松开,将桶盖嵌入后再筛上。安装桶盖的同时,完成桶顶端斜切和车圆。

4.3.7整理与检验

抛光橡木桶外身,使其更加美观。去掉橡木桶工艺箍,更换新箍。

新制造出的橡木桶还需进行泄漏检验。其方法是向橡木桶内注入30~40L的水,压力达到0.08 MPa,保压时间达10~15min,测试橡木桶是完全密封无渗漏。指导调整前段加工工艺。

5.结论

采用机械化生产工艺制造优质葡萄酒酿造用橡木桶工艺流程为:原木-截断-劈成径切板-检验分选-板材熟化处理-检验-板条型加工-板条组合及柔化-桶体成型(金属带桶箍加工)-箍桶成型-烘烤-桶口加工-木桶装配(板条加工、桶盖制造)-抛光-检验-包装。其中决定橡木桶有效化学组分含量的关键工艺是选材、板材熟化和烘烤。此工艺解决机械化生产中橡木桶有效成分、防渗漏、微氧渗透等控制技术问题,开发优质葡萄酒酿造用橡木桶产品。