棉丝色织免烫面料的开发

2016-10-21程新雅

程新雅

摘 要:文章对棉丝混纺色织免烫面料的工艺流程开发做了具体介绍:棉丝混纺—纱线染色(中性浴一浴法活性染料染色)--上浆—织造—烧毛—退浆—液氨—预缩—免烫(2D树脂+反应性聚氨酯特殊反应体系)。采用该方法所得到的棉丝色织免烫面料在保留了棉的柔和贴身、吸湿性、透气性;丝的柔软、滑爽、色彩绚丽,富有光泽,高贵典雅,穿著舒适等特点的同时,又获得良好的色牢度与免烫效果。

关键词:棉丝混纺;纺纱;染色;液氨;免烫整理

中图分类号:TS106.5 文献标识码:A 文章编号:1006-8937(2016)17-0014-02

1 概 述

对天然纤维进行合理利用和深度开发,既能发挥其优良的自然属性,又能完善其服用性能,增加其功能附加值,有效强化产品的市场竞争力。众所周知,丝织物具有轻薄、合身、柔软、滑爽、透气、色彩绚丽,富有光泽,高贵典雅,穿著舒适等特点。并且含有丰富的蛋白质和18种氨基酸,为人体所必需,有利于身体健康,因此被人们称为“人体的第二肌肤”。它的pH值和人体表面一样(6~6.5),纤维细嫩滑糯,有种触觉的舒适感[1]。但易生折皱,容易吸身、不够结实、褪色较快。而棉织物具有轻松保暖,柔和贴身、吸湿性、透气性好等特点。但易缩、易皱,外观上不大挺括美观,在穿著时必须时常熨烫。于是将棉与丝的优点结合,使得产品特色鲜明,外表美观,适用范围广,舒适耐用,不仅设计手段多样,能充分发挥设计者的创造才能,取得理想效果。与此同时并赋予其抗皱性,将使得面料的档次达到一个全新的高度。

2 实验部分

2.1 实验材料

120×80 100%Cotton 白色平纹织物;

120×80 80%Cotton/20%Silk 白色平纹织物;

120×80 70%Cotton/30%Silk 白色平纹织物;

150×76 80%Cotton/20%Silk 白色牛津纺织物。

2.2 化学药品

树脂整理剂、催化剂、强力保护剂、柔软剂、染料。

2.3 测试方法

①外观。参照AATCC 143-2006《服装及其它纺织制品经多次家庭洗涤后的外观》方法测试。AATCC评级为5级制,以半级计数,如2.5级、3级、3.5级等。评级方式按晋级制(如四舍五入),若外观在3与3.5之间,更靠近3级则按3级评级,更靠3.5则按3.5评级。试验中若以0.5级评判,精度不够,不能反映实际实验效果,而数据没有实际意义。更为精确地评判,以0.1级进行细化分级,有利于对实验结果进行深入分析。

②拉伸强力。参照ASTM D5034-95《断裂强力和断裂伸长的标准试验方法》测试。

③撕破强力。参照ASTMD 1424-07《冲击摆锤法测定织物的撕破强力》测试。

④缩水。参照AATCC 135IVA-2004《织物自动家洗时尺寸变化》测试。

⑤摩擦色牢度。参照AATCC8-2007《耐摩擦色牢度:摩擦测试仪法》测试。

⑥皂洗色牢度。参照AATCC61-2007《耐家庭和商用洗涤色牢度》测试。

3 结果与讨论

3.1 纺 纱

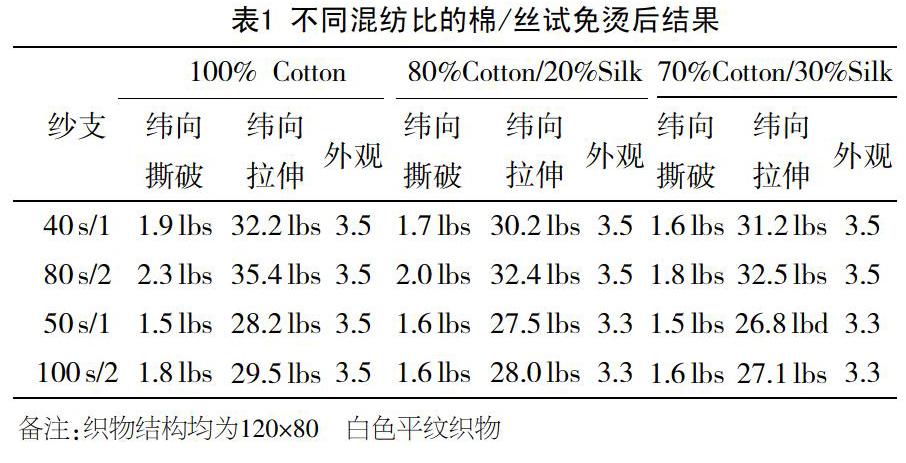

纺纱混纺比的确定:棉丝混纺纺纱,不同的棉丝比例对最后成衣的免燙效果和风格手感有很大的影响[2]。将不同纱支以及不同混纺比的棉/丝试样经过免烫处理后,对比其织物风格以及强力、外观得到以下实验数据,见表1。

从表中可知,棉/丝混纺织物纱支变大后,即使在织物强力边缘的条件下,外观也无法达到3.5。增加混纺试样中真丝所占比例,试样手感略有改善,在达到相同外观条件下70 Cotton/30 Silk试样相比80 Cotton/20 Silk试样织物强力有所下降。考虑到实际生产成本,最终选取棉/丝比例为80/20,纱支以80 s/2为主。采取此规格的棉丝混纺纱线既能体现棉丝织物的风格特点,又能够有足够的强力用于后续的免烫整理。

3.2 染 色

棉和丝虽然都是属于天然纤维,但其性质有很大的差异。棉是纤维素纤维,耐碱不耐酸;丝属于蛋白质纤维,耐酸不耐碱。所以纱线一浴染色时棉染色所采用的碱性条件对丝会造成损伤,两浴法染散纤维后再混纺流程较长,效率较低。

为解决这一矛盾,经过对新工艺、新方法的不断尝试,最终确定了纺纱后采用中性浴活性染料一浴法染色的方法解决了问题,得到了均匀、亮丽的颜色,各项牢度均达到标准,染色牢度,见表2。

3.3 特殊的后整工艺

由于蚕丝属于蛋白质纤维,故后整加工过程中无法采取常规的碱丝光加工工艺,这对织物的尺寸稳定性带来很大的影响。经过系统实验,在烧毛、退浆后创新性的采用液氨+预缩的方式保证织物良好的尺寸稳定性,并获得了满意的强力和柔软的手感,稳定的缩水也为后续制衣提供了保证。

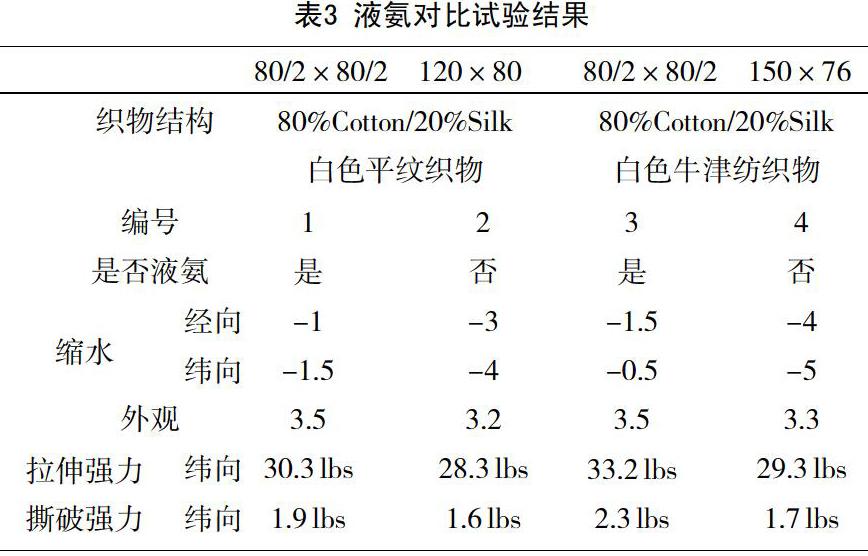

液氨整理是公认的棉、麻等天然纤维素纤维高档化处理的一种重要手段。液氨是将常温下气态的氨冷却到-33.4℃以下变为液态氨,液氨的表面物理状态同水一样,易于流动,但其粘度和表面张力比较低,极具渗透性。因此棉纤维经过液氨处理后,瞬时即可渗入纤维内部,从芯部开始膨胀,截面由扁平胀成圆形,腔径变小,纤维光泽更加明亮,由于纤维结晶结构的变化,内应力消除,不再扭曲,提升了织物强力以及免烫后的外观。同时经过液氨处理后织物缩水大大降低,织物手感更加柔软且富有弹性、效果持久,实验数据,见表3。

从表中可知,棉/丝混纺织物经过液氨处理后,织物的缩水以及外观都具有明显提升。

3.4 免烫整理

纯棉和蚕丝化学性质不同,纯棉的活性基团主要为羟基,而蚕丝的化学成分主要为氨基酸。由于纤维素纤维免烫整理所常用的2D树脂与真丝的不反应性,因此为了使棉/丝混纺织物获得持久的免烫效果,需采取特殊的树脂体系。

充分利用聚氨酯的反应特性:其反应活性官能团——异氰酸酯基(-NCO)在常温下具有较好的稳定性。当织物喷、浸工作液后,带有保护基的聚氨酯能渗透到织物内部,在焙烘条件下聚氨酯脱去保护基重新恢复了很强的活性,与真丝上的-NH2、-OH以及棉纤维上的-OH产生共价交联。经过实验证明,利用这种热反应性的聚氨酯与2D树脂组成的新的树脂体系具有良好的“协同作用”,见表4。

从上表我们可以看出,单独采用2D树脂体系,尽管将树脂用量从180 g/L提高到210 g/L,此时织物纬向撕破强力从1.8 Lbs降到1.5 Lbs,已经处于标准边缘。然而5次洗后外观依然只有3.3,无法达到标准要求3.5。数据说明当树脂用量达到180 g/L后,再增加树脂用量不仅对外观没有任何帮助作用,而且还会引起织物强力的下降。在原有2D树脂体系中添加50 g/L反应性聚氨酯后,成衣外观具有0.2~0.5级提高,且对织物强力无明显影响。

4 结 语

①确定棉、丝混纺比在棉80%、丝20%时,既能保持棉与丝的各自特性,又能为得到良好的免烫抗皱效果打下坚实的基础;

②确定采用采用中性浴活性染料一浴法染色的方法解决了棉/丝混纺织物的染色问题;

③采用液氨处理使棉/丝织物的缩水大大降低,同时消除了织物内应力,织物手感更加柔软且富有弹性、效果持久,为后续得到平整的外观打下基础;

④最终采用2D树脂(对棉交联反应)+反应性聚氨酯(对丝反应,提高其抗皱和回弹性)的新体系以及优化的工艺条件使棉/丝混纺织物达到了满意的免烫效果。

参考文献:

[1] 周宏湘.真丝绸整理新技术[M].北京:中国纺织出版社,1997.

[2] 孙茂芝.粘胶/精梳棉/蚕丝混纺纱的开发[J].上海纺织科技,2007,(4).