大跨度钢箱叠拱桥在高速铁路中的应用研究

2016-10-21刘彦明

刘彦明

(中铁第一勘察设计院集团有限公司,西安 710043)

大跨度钢箱叠拱桥在高速铁路中的应用研究

刘彦明

(中铁第一勘察设计院集团有限公司,西安710043)

新建哈尔滨-大连高速铁路跨越长春市富民大街设计采用138m钢箱叠拱,为国内首次采用的新型拱桥结构,是目前国际上同类桥梁中的跨度最大、位于严寒地区的桥梁,也是国内第一座应用实体圆钢吊杆铁路桥梁,对该桥应用中的关键技术实体圆钢吊杆的连接及低温疲劳特性、拱脚的合理构造及局部应力、对无砟轨道适应性、车桥耦合动力效应等进行了系统计算分析和试验研究,其研究成果已应用于新开河特大桥中,详细介绍桥式方案及在高速铁路应用中的关键技术研究成果。

铁路桥;高速铁路;钢箱叠拱桥;关键技术;应用研究

1 工程概况

本桥为哈大高速铁路新开河特大桥跨越长春市富民大街而设[1],本段线路位于直线、平坡段,线路与富民大街夹角为31°,因该桥毗邻长春西站,建筑高度及城市景观需求,设计采用1-138 m简支钢箱叠拱结构。哈大高铁为一次双线,线间距5 m,设计速度目标值350 km/h,铺设CRTSⅠ型板式无砟轨道。该桥地处低温严寒地区,最低温度达-36.5 ℃。桥址处地震动峰值加速度值0.10g(相当于地震基本烈度七度),地震动反应谱特征周期0.45 s。建成后的全桥实景见图1。

图1 新开河特大桥1-138 m钢箱叠拱桥

2 桥式方案

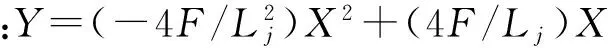

本桥桥式为L=138.7 m下承式钢箱叠拱,拱肋由2个宽2.0 m、高1.8 m等高度箱形截面组成,上下拱肋在跨中间距最大达7.0 m,在拱脚处联结在一起。两侧系梁中心距16.0 m,采用等宽变高度钢箱截面,梁宽2.0 m,跨中梁高3.4 m,拱脚处梁高4.5 m。在每线轨道下方附近各设置1道纵梁,全桥共4道;中横梁为高3.4 m工字形截面,相邻横梁之间的中心距离均为8.0 m;端横梁为高4.5 m、宽6.5 m等高度箱形截面。上、下拱肋之间连杆及吊杆均采用强度460 MPa级实心圆钢,连杆直径为100 mm,间距2.667 m;吊杆直径为130 mm,间距8.0 m。两榀拱肋之间设3道“X”横撑,横撑纵向间距24 m。

钢箱叠拱与常规系杆拱相比,不仅造型更加优美,富有动感,而且由于双层拱肋间距为跨中大、支点小的特点,可以更有效地增加跨中竖向刚度,减小跨中挠度,同时改善拱肋中的弯矩分布的不均衡,受力结构更为合理。

图2 钢箱叠拱桥平、立面布置(单位:mm)

钢箱叠拱桥方案还有如下优点。

(1)高速铁路桥梁在平原地区跨越道路时,由于线路标准高,往往与道路夹角角度很小,需要采用较大的跨度跨越。混凝土连续梁结构当跨度较大时需要建筑高度较高,采用下承式系杆拱结构可以有效降低桥梁建筑高度和局部路段的线路高程,节约投资。

(2)常规系杆拱采用混凝土箱梁系杆、钢管混凝土拱肋、预应力吊杆,在跨度较小时是适宜的,但跨度加大后,由于材料不同,在温差作用下,特别是日照温差作用下,结构的受力分配将产生较大的变化,同时线路不平顺条件也急剧恶化。本桥系杆和拱肋均采用钢结构,吊杆采用圆钢实心吊杆,可以从根本上避免上述弊病产生。

(3)目前国内刚性吊杆应用较多为工字钢吊杆,高速铁路因行车速度高,线路标准高,往往与道路小角度交叉,工字钢吊杆截面较大,会影响该桥整体美观性,而本桥设计采用实心圆钢吊杆, 吊杆外观纤细,通透性更好,景观效果更佳,更适合在城区建设。

(4)系杆拱结构普遍采用的预应力吊杆,尽管采用了多种防护措施,但吊杆的耐久性问题仍然未彻底得到解决,如何有效地解决预应力钢材的锈蚀及吊杆防护材料的老化问题,尚无可靠的手段,本桥采用圆钢实体吊杆有效的解决吊杆耐久性问题。

(5)该跨度简支钢箱叠拱桥经轨道专业检算可以不设钢轨温度调节器,同时采用叠拱结构及实体圆钢刚性吊杆,大大提高了结构的变形刚度,更适应铺设无砟轨道的要求,大大增加了列车走行的平顺性、安全性及乘坐的舒适性,减少线路养护维修的工作量。

3 主要研究内容

3.1实体圆钢吊杆的合理构造和疲劳特性

实体圆钢吊杆因比柔性吊杆能降低梁端转角,减小挠跨比值,增大结构刚度,吊杆受力更均匀;比传统的工字形截面吊杆外观纤细,景观效果更佳,同时安装更简单,方便调整吊杆张力、降低施工精度要求、节约用量等诸多优点而备受关注,但实体圆钢超长吊杆的连接、与系梁拱肋的连接问题,特别是低温严寒条件下长期承受列车动荷载疲劳应力幅无法满足铁路规范要求,为阻碍其应用的最关键技术问题[2]。

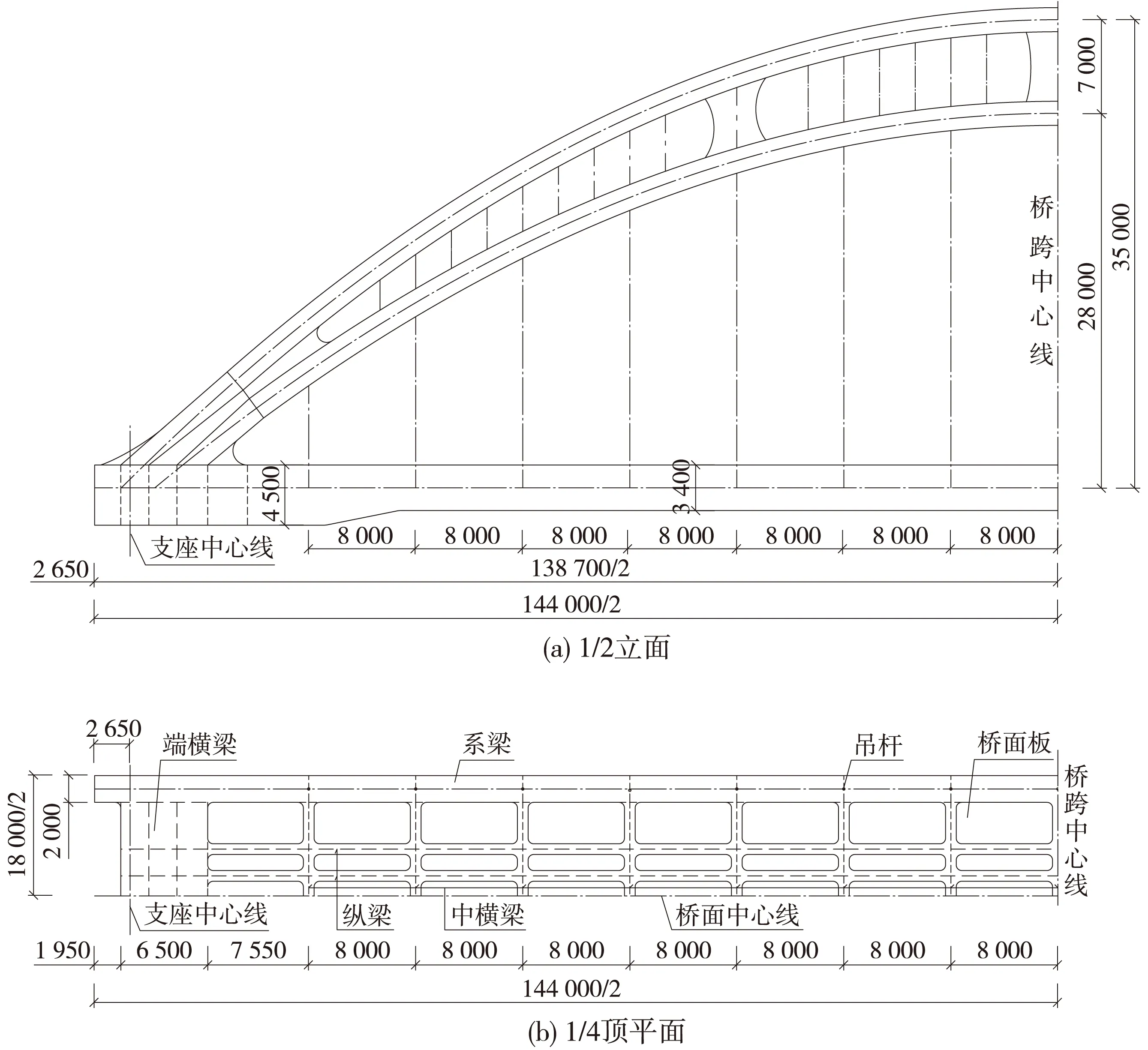

该桥中吊杆为受力最大杆件,最大应力达210 MPa,最大应力比达0.62,疲劳应力幅达80 MPa。系梁顶至下拱肋底最大距离为28 m,而一根实体圆钢最长为12 m,因此超长吊杆的连接不可避免,同时也存在与系梁拱肋连接问题。为方便安装、应力调整、后期更换等,设计采用通过连杆的螺扣连接形式,螺扣连接的疲劳问题成为解决吊杆疲劳应力的关键。吊杆试验中首次根据吊杆厂家原有工艺水平生产10根试件,对其中的6根进行了疲劳试验,并绘制了S-N曲线,试验结果很不理想,得到试件常温下疲劳应力幅只有75.89 MPa,无法满足设计需要。经认真研究分析其原因,找到问题所在,提出了几个方面的具体措施:增加吊杆端部墩粗头的直径;改变螺顶高度,使螺顶形成纵向缓坡;改善螺齿形状和表面状态,使螺齿间更为平顺。按实施措施改进后的工艺制作5根试件进行疲劳试验,对应于200万次的疲劳应力幅自最初的75.89 MPa,不能满足设计要求,到研究改进后提高至159.77 MPa,提高幅度达110%。吊杆的疲劳试验见图3。

由于新建哈大线为高速铁路,设计使用年限为100年,从预期运营频次看,在长春西站远期预计达178对/d,在设计使用年限内吊杆的疲劳反复应力次数可能超过200万次。故对该桥吊杆应考虑最不利情况,按照疲劳循环次数1 000万次对应的强度为疲劳裂纹不扩展的强度,即为疲劳截止限考虑。根据国内外相关研究得到[3-4]:常温下改进后的吊杆承受运营拉拉疲劳荷载的疲劳极限强度应在120~124 MPa范围内。

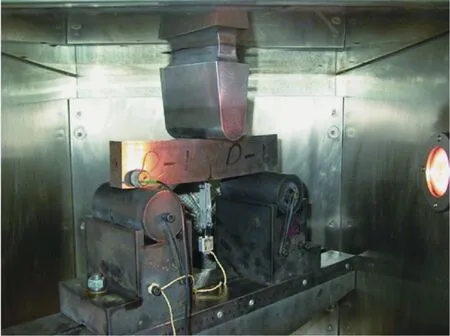

该桥地处我国东北长春市长春西站附近,属于低温严寒地区,最低温度达-36.5 ℃,应考虑吊杆的低温断裂韧性对允许疲劳应力的影响[5],对低温严寒状况下疲劳问题进行相关试验研究,吊杆材质为35CrMo高强度钢,主要进行了室温、-20、-40、-50 ℃共四级温度的直三点弯曲CTOD试验,共完成4个试件,试验结论:35CrMo材质断裂韧性与Q370qE相当,35CrMo材质的实体圆钢吊杆在低温下的疲劳容许应力幅需按常温下应力幅的0.8系数进行折减。吊杆材料的低温断裂试验见图4。

图3 吊杆的疲劳试验

图4 吊杆材料的低温断裂试验

同时进行了吊杆与耳板的连接试验研究,提出2套可实施方案[6],首先采用大型有限元分析软件ANSYS建立节点块体单元模型,进行数值对比及理论分析,找出最优方案,进行了1∶1的实体模型试验验证,掌握了吊杆耳板销轴的构造应力分布特征和设计荷载下吊杆圆钢、U形销座的最大应力部位和数值,同时探索了焊接及销轴成孔工艺,保证加工精度。试验结果显示:吊杆(35CrMo)与耳板(Q370qE)的共同工作情况良好,整个吊杆结构的破坏是吊杆光滑圆钢部位率先屈服,吊杆可以作为大桥可更换构件。吊杆与耳板连接试验见图5。

图5 吊杆与耳板连接试验

3.2大跨双箱叠拱拱脚合理构造试验研究。

双层叠拱在拱脚相交在一起,其传力途径发生改变,其构造处理最为重要;由于该桥为跨度近140 m钢结构,支座反力近3.00×104kN,支座上方受力最为复杂,隔板局部最大应力达206 MPa,叠拱拱脚构造是否合理成为设计成败的关键[7]。

针对新开河138 m钢箱叠拱桥拱脚,设计并加工1∶2比例的拱脚模型进行模拟实桥受力状态的静力加载试验和焊接残余应力测试[8]。为掌握试件应力分布情况,同时校对试验加载,首先采用9.0版ANSYS空间有限元结构分析通用软件建造有限元模型进行数值分析,优化加载方案,提出了测试重点。

对模型试件分别进行了轴心加载测试:设计荷载(10 100 kN)作用下试验、最大加载(14 560 kN)时作用下试验,以及偏心静载测试(试验加载见图6):最大荷载(6 500 kN)作用下向上偏心加载试验、向下偏心加载试验,并采用盲孔法进行了各种材料和结构的残余应力分析和研究。

图6 拱脚加载试验

加载试验方案真实模拟了实桥边界受力条件,得到了拱脚结构应力流分布状况,掌握了拱脚结构的受力和传力途径,实测结果与有限元分析相符。研究表明,拱脚应力流具有指向性,主应力基本上顺着拱肋方向指向支座和系梁方向,上下拱肋对应拱脚隔板应力分布比较均匀,验证了拱脚结构设计的合理性。

3.3对铺设无砟轨道的适应性研究

目前只有法国的地中海线设计2座钢箱叠拱桥[9],但均采用有砟轨道,而本桥铺设板式无砟轨道,对梁端转角、线路平顺提出了更高要求。有砟轨道相邻两孔梁之间的梁端转角之和不应超过4‰,而无砟轨道为不应超过2‰,又因铺设无砟轨道桥梁相邻梁端两侧的钢轨支承点横向相对位移不应大于1 mm,而有砟轨道无此限制。采用叠拱结构、实体圆钢吊杆本已对桥梁的竖向刚度改善较大,但由于该桥跨度大、为充分发挥钢材的材料性能,其竖向刚度相对于混凝土结构往往相差较大,因此大跨度钢箱叠拱拱桥梁端转角及梁缝两侧钢轨支承点间的相对横向位移成为控制设计的主要因素。

为解决梁端转角问题,从以下2种途径进行了研究分析,一种为从轨道进行研究采取措施,放宽对大跨钢箱叠拱桥的梁端转角及相对竖向位移的要求,在梁缝处轨道结构上设置短梁;另一种为从大跨钢箱叠拱桥的构造上进行研究,无砟轨道在梁端铺设在端横梁上,梁缝两侧钢轨支承点间的相对竖向位移与梁端转角由支点至梁端的距离决定,在两端转角不变的情况下,减少支点至梁端的距离,可有效减小竖向位移及梁端转角。第一种方案需要设置短梁,构造复杂,后期养护工作量大;第二种方案从钢箱叠拱桥构造上通过内移横梁即可解决,简单有效,设计最终采用第二种方案。

该桥拱肋横向间距较大,支座位于拱脚下方,其支座横向间距因构造控制达到14 m,而相邻的简支箱梁支座横向间距只有4.5 m,桥位处最高与最低气温差达74.5 ℃,按照常规方式布置支座,均无法满足“铺设无砟轨道桥梁相邻梁端两侧的钢轨支承点横向相对位移不应大于1 mm”的要求。经认真分析研究,首次采用竖向活动横向限位支座,不约束竖向位移,只限制横向位移,即在端横梁上布置3个支座,两侧系梁下布置横向活动支座,中间为竖向活动横向限位支座,既不改变端横梁的受力方式,又可解决“无砟轨道桥梁相邻梁端两侧的钢轨支承点横向相对位移”难以满足要求的难题。

3.4动力仿真分析研究

采用德国ICE3动力分散独立式高速列车、法国TGV动力分散铰接式高速列车、日本500系动力分散独立式高速列车、国产动力分散独立式高速列车、先锋号列车、中华之星列车共计6种机车车辆的参数,以德国低干扰谱转换的时域轨道不平顺样本作为系统激励,针对哈大高铁新开河138 m钢箱叠拱特进行了车桥耦合动力分析研究,得到车辆系统的动力指标:动车和拖车的脱轨系数,轮重减载率,横向力,车体横、竖向加速度,车体横、竖向Spering舒适度指标;以及桥梁系统的动力指标:桥梁的动力系数、桥梁跨中竖横向位移、桥梁跨中竖横向加速度、墩顶横向位移及横向加速度。结果表明:桥梁的安全性、列车安全性及乘坐的舒适性等均满足高速铁路设计规范[10]各项安全性、平稳性要求。

计算所涉及的各工况中,动力系数最大者为1.13,显示桥梁未发生明显的共振现象;在德国ICE3、法国TGV、日本500系、国产高速列车250~350 km/h速度范围内所有工况均达到了乘坐舒适性良好的标准;上述列车在375~420 km/h速度范围内,所有工况均达到了乘坐舒适性合格的标准;在先锋号、中华之星列车160~220 km/h速度范围所有工况均达到了乘坐舒适性良的标准;上述列车在240~270 km/h速度范围内,所有工况均达到了乘坐舒适性合格的标准。

4 主要结论

该研究成果已应用在哈大高速铁路新开河特大桥1-138 m钢箱叠拱桥及京沪高速铁路北京特大桥跨京开高速公路(32+108+32) m中承式钢箱拱桥中,桥梁各项检测指标均满足规范要求。通过对上述关键技术的系统分析及实验研究,得到以下结论。

(1)通过一系列实体分析及实验研究,综合考虑使用低温环境以及高速铁路行车密度的影响后,得到实体圆钢吊杆的疲劳应力幅达到96 MPa以上,能够满足大桥低温下运营100年的使用要求。为今后钢箱叠

拱桥、实体圆钢吊杆在铁路桥梁的应用奠定了坚实的基础,为拱桥提供了一种新型的吊杆结构形式。

(2)通过拱脚的中心加载及偏心加载试验,拱脚应力流具有指向性,主应力基本上顺着拱肋方向向支座方向和系梁方向传递,上下拱肋对应拱脚处隔板应力分布比较均匀,叠拱拱脚构造设计合理。

(3)该类型的拱桥可以通过内移端横梁,有效地减小跨中竖向位移及梁端转角,大大改善线路的平顺性;端横梁上布置3个支座,中间为竖向活动横向限位支座,两侧均为横向活动支座,在不改变原结构的受力状态下,可解决“无砟轨道桥梁相邻梁端两侧的钢轨支承点横向相对位移”难以满足要求的难题。

(4)该桥的车桥耦合动力分析研究表明,桥梁的安全性、列车安全性及乘坐的舒适性等均满足高速铁路规范各项安全性、平稳性要求。

5 展望

新开河138 m钢箱叠拱桥在哈大高速铁路的成功建设,不仅为哈大铁路顺利开展奠定了坚实基础,为长春市增添了一道美丽的景观建筑,而且也填补了国内铁路桥梁工程空白,对大跨度钢箱叠拱新型桥梁在国内铁路领域的应用与推广意义重大,也为类似工程的设计、施工以及桥梁设计规范的修订提供借鉴、参考及指导价值。

[1]中铁第一勘察设计院集团有限公司.新开河特大桥施工图(第二册)[Z].西安:中铁第一勘察设计院集团有限公司,2008.

[2]刘彦明.大跨度钢箱叠拱桥实体圆钢吊杆疲劳试验研究[J].兰州交通大学学报,2010(6):7-11.

[3]英国标准学会(BSI),英国BS5400规范BS 5400,Steel,Concrete and Composite Bridges-Part10:Code of Practice for Fatigue[S]. British Standard, 1980.

[4]欧洲钢结构协会.钢结构疲劳设计规范[S].西安:西北工业大学出版社,1989.

[5]刘彦明,张玉玲.严寒地区钢箱叠拱实体圆钢吊杆断裂韧性试验研究[J].高速铁路技术,2010(S):17-22.

[6]刘琛.138 m钢箱叠拱桥耳板锚固结构应力分析[J].铁道标准设计,2014(7):124-127.

[7]欧阳辉来,张万华.新开河大桥拱脚设计及局部应力分析[J].世界桥梁,2009(3):33-35.

[8]张玉玲,荣玉环.哈大客专新开河特大桥拱脚模型试验研究[J].钢结构,2013(6):9-13.

[9]刘春彦.法国地中海线高速铁路桥梁的技术特点及建议[J].铁道标准设计,2005(5):38-42.

[10]铁道第三勘察设计院集团有限公司,等.TB10621—2014高速铁路设计规范[S].北京:中国铁道出版社,2014.

Application Research on Long-span Double Steel Arch Bridge on High-speed Railway

LIU Yan-ming

(China Railway First Survey and Design Institute Group Co., Ltd., Xi’an 710043, China)

The bridge on newly-built high-speed railway of Harbin to Dalian spans over Fumin street with 138m double steel arch. Such bridge type is the first of its kind adopted in domestic railway and also the biggest span of similar bridges in the world and located in the cold region. It is also the first bridge to use solid round steel hanger. Systematic calculation, analysis, test and research are conducted in perspective of such key technologies as anchorage plate connection of solid round steel hanger and low temperature fracture toughness, proper structure and local stress of skewback, adaptability of ballastless track, vehicle-bridge coupled vibration and so on. The paper explains in depth the key technologies applied in the bridge and related research results.

Railway bridge; High-speed railway; Double steel arch bridge; Key technology; Application research

2015-12-28;

2016-01-04

铁道部科技研究开发计划项目( 2006G011-C-2)

刘彦明(1969—),男,教授级高级工程师, 1991年毕业于西南交通大学桥梁工程专业,工程硕士,E-mail:clzlym@163.com。

1004-2954(2016)08-0069-04

U238; U448.22+3

ADOI:10.13238/j.issn.1004-2954.2016.08.015