涡桨发动机减速器振动故障判别

2016-10-21吴伟力刘亚

吴伟力,刘亚

(中国航空动力机械研究所,湖南株洲412002)

涡桨发动机减速器振动故障判别

吴伟力,刘亚

(中国航空动力机械研究所,湖南株洲412002)

首先简要介绍了某型涡桨发动机减速器的结构及特点,然后通过对减速器振动信号中的频率成分及减速器故障的频谱特征进行分析研究,应用模态分析、对比分析和细化分析、细化谱分析及共振解调技术等故障诊断方法,对该型涡桨发动机减速器振动大、内齿圈裂纹、齿轮剥落及主动齿轮偏载等典型减速器故障进行了详细分析,明确了故障原因,有效消除了减速器故障。本研究可为带有减速器的航空发动机的故障诊断及判别提供重要依据。

航空发动机;减速器;振动信号;故障诊断;模态分析;共振解调技术

1 引言

减速器是涡桨发动机的重要部件,传动齿轮多,结构复杂,研制过程中容易出现齿轮共振、磨损、断齿、轴承损坏等诸多故障。另外,减速器运行过程中,内部零件受力、热摩擦及磨损等多种作用,运行状态不断变化,一旦发生故障将导致严重后果。因此,对涡桨发动机减速器故障进行诊断,在发现减速器早期故障、避免由减速器突然损坏引起重大事故及延长减速器使用寿命等方面都具有重要意义。

对于涡桨发动机,通过监测减速器运行时的实际情况,能够判断减速器零部件早期损坏引起的非正常运行,避免由减速器突然失效而引起的安全隐患。但如何合理选择、布置振动传感器和测试仪器,从而对减速器工作状况进行准确测量、判断,一直是带有减速器的航空发动机振动故障诊断与分析的难点。目前,用于检测减速器运行状况的方法很多,其中收集、分析减速器运行的振动信号,是诊断减速器故障的重要手段。通过频谱分析等方法,可以对减速器的运行状态及时做出判断,确定故障发生的原因和环节,及时采取措施消除事故隐患,提高减速器的运行可靠性。某型涡桨发动机在研制过程中,发生的振动故障均集中在减速器部分,主要有减速器振动大(研制早期)、动力涡轮转子不平衡、减速器输入主动齿轮轴偏载剥落(长期困扰)、减速器输入主动齿轮轴断齿、减速器内齿圈失效、轴承故障等,本文详细介绍了多种故障诊断方法,在涡桨发动机减速器振动故障诊断和判别中的应用。

2 涡桨发动机结构及振动主要特点[1]

该型涡桨发动机结构复杂,主要包括轴流加离心组合压气机、带离心甩油盘环形折流式燃烧室、两级燃气涡轮、一级自由涡轮、附件传动装置、排气管、体内减速器、承力机匣等。其振动主要特点为:

(1)频率测量范围宽。该型涡桨发动机的常规振动频率测量范围上至20 kHz,比很多涡轴、涡扇发动机振动频率测量范围(相应为5~2 000 Hz、65~300 Hz)大很多。

(2)振动频率成分复杂。振动信号中包含的频率成分有:燃气发生器转子频率,自由涡轮转子频率,附件传动转子频率,减速器输入主动齿轮啮合频率,减速器中间齿轮频率,减速器中间齿轮啮合频率,螺旋桨桨轴一次波频率,螺旋桨桨轴三次波频率,以及这些频率的谐波频率。

(3)振动限制参数多样。振动限制参数有:燃气发生器振动限制速度,减速器主动齿轮啮合频率(最高近20 kHz)和中间齿轮啮合频率(最高近4 kHz)振动限制加速度(限制值不同),螺旋桨振动频率(低于50 Hz)限制位移。

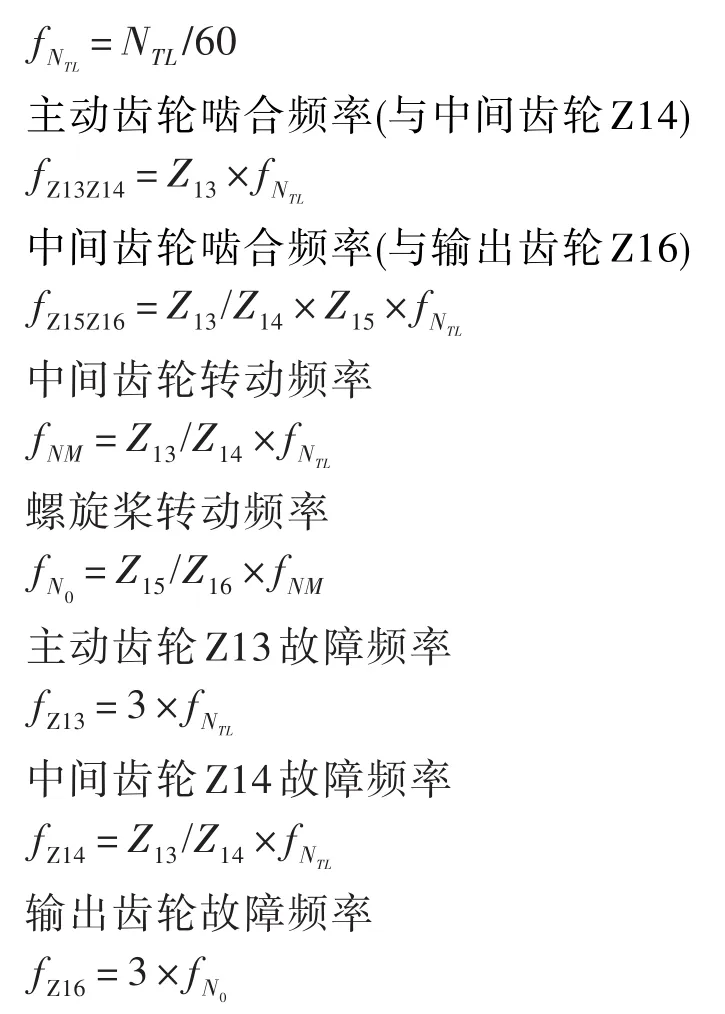

3 减速器振动特征频率计算

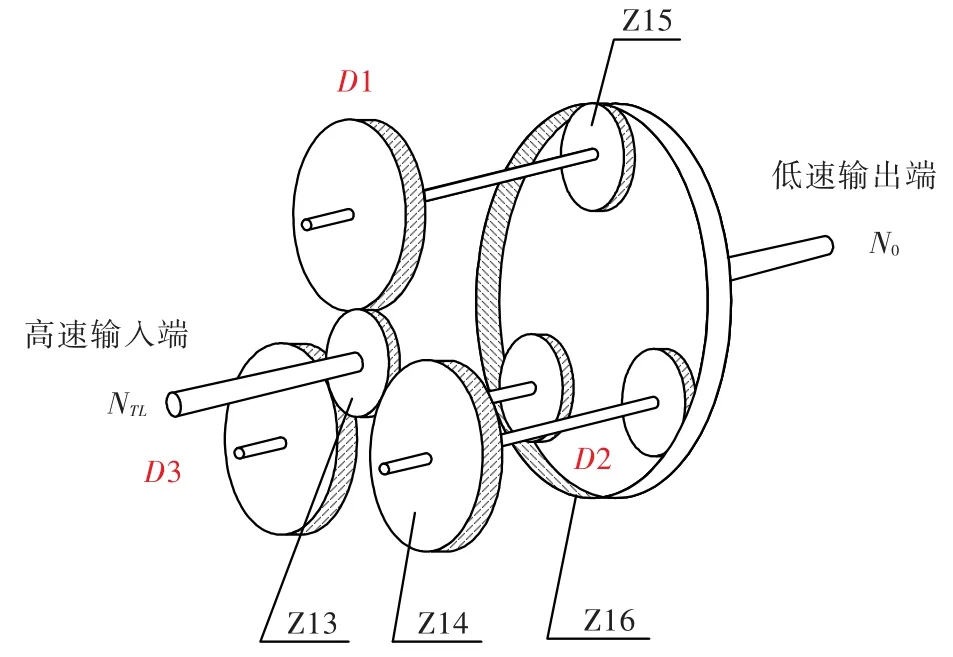

由于减速器振动信号中的频率成分相当复杂[2],这就为准确诊断发动机振动故障带来较大难度。该型涡桨发动机减速器的结构如图1所示,转动件示意图如图2所示。

图1 某型涡桨发动机减速器结构图Fig.1 The structural of the turboprop engine reduction gear

图2 减速器转动件示意图Fig.2 Diagram of the reduction gear rotating part

减速器转动件的特征频率有:

动力涡轮转子频率

以上各式中:NTL为动力涡轮输入转速,Z13、Z14、Z15、Z16分别为齿轮Z13、Z14、Z15、Z16的齿数,N0为螺旋桨输入转速。

减速器中,中间齿轮前后支点滚动轴承、螺旋桨轴前后支点滚动轴承的特征频率,可根据各自轴承的参数计算得出。

当减速器中某齿轮出现故障时,谱图中不会仅仅包含该齿轮的特征频率成分,还可能出现某个或多个频率的调制,边频成分明显。为准确监测齿轮和轴承的工作状况,在减速器机匣外部每个中间齿轮对应位置布置1个径向测点,分别记为D1、D2、D3,且D1、D2、D3测点互成120°,如图2所示。

4 发动机减速器振动故障判别及诊断方法[3-4]

主要采用模态分析、对比分析和细化分析、细化谱分析及共振解调技术等诊断方法进行判别与诊断。

4.1采用模态分析技术[5]诊断减速器振动大故障

发动机研制早期,在进行性能试车时发现减速器3个位置的振动都很大。当燃气发生器为93.5%转速、螺旋桨为95%转速、频率约为16 kHz时,D3位置的振动值达412g。为查找原因,将发动机下台分解检查,重新装配后再试验,发现振动还是很大。对振动信号进行频谱分析,发现中间齿轮输入端的啮合频率在整个频谱中都占主要成分,且在某频率处振动最大。随后,对中间齿轮进行模态测量,发现中间齿轮的固有频率分布较广,振型也很复杂;另外,还存在某频率带节圆、节径之复合振型,且这一固有频率与中间齿轮的啮合频率重合。因此,分析认为减速器振动大的原因,是齿轮的啮合频率与该齿轮的固有频率重合,工作时的激振力引起了共振。

中间齿轮属薄轮辐结构,减小齿轮振动的方法有两种:一是重新设计齿轮使其固有频率避开激振力频率,二是采用加强幅板刚性或改变阻尼方法来减振。由于当时试验周期紧张,没有重新设计和加工齿轮的周期,因此采用了增加阻尼的方法。具体做法是设计1个阻尼环,先用高温胶胶结在齿轮内环上,再用铆钉铆接,这样既改变了系统的刚性又改变了系统的分布质量。铆接完成后再进行测频试验,齿轮的固有频率明显改变。

采用上述排故措施后,发动机上台试验,在工作转速范围内最大振动为112g,减速器振动大的故障得以排除。此涡桨发动机转型后,对该齿轮进行了重新设计,中间齿轮振动大的故障得到彻底排除。

4.2采用对比分析和细化分析诊断减速器内齿圈裂纹故障[6]

发动机在进行初始维修循环试验时,进行到756次循环起动到慢车期间,发现减速器3个测点振动仪表显示由最初的(7~8)g慢慢增大到12g,并出现摆动。在进行到758次循环试验停车后,检查发现减速器齿堵上出现1个长约10 mm、宽约1 mm和3个长约5 mm的条状屑,检查减速器回油滤,试车台回油滤均正常。对条状屑进行成分分析,确认为齿轮材料,表明减速器内部已有齿轮受损。

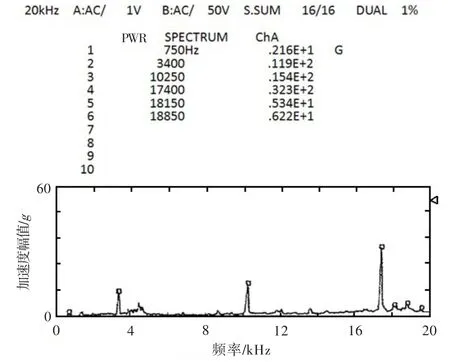

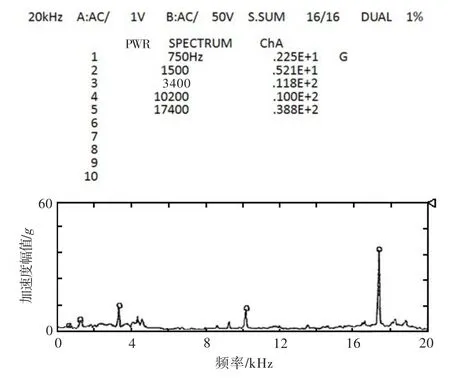

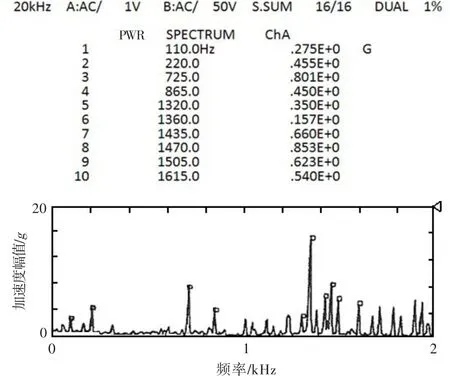

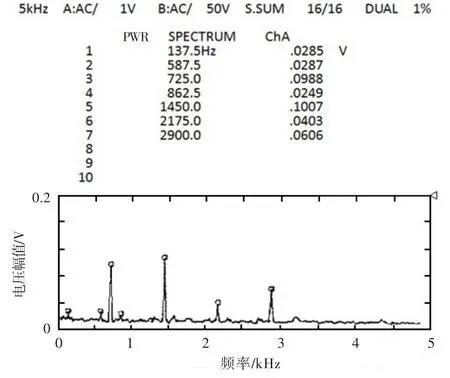

振动出现变化后,将第1次初始维修循环试验的频谱(图3)与758次循环试验的频谱(图4)进行对比,从频谱图上查找引起振动值发生变化和摆动的频率成分。对比发现,758次循环试验的频谱图上新出现一段1 200~1 500 Hz的频率成分,对其进行细化分析得到谱图5。可见,谱图为1个以35 Hz为频率间隔的梳状谱,尽管每根谱线的幅值不高,但出现的谱线数很多,符合齿轮故障的典型特征,判断减速器内齿圈出现故障(此状态下内齿圈对应转速约2 100 r/min)。

发动机下台后对减速器进行分解,发现内齿圈有1个轮齿出现穿透性裂纹,长约16 mm,且表面已掉块。断口金相分析表明,故障由偏载引起。

图3 第1次初始维修循环试验的频谱图Fig.3 Spectrum of the first initial maintenance cycle test

图4 758次循环试验的频谱图Fig.4 Spectrum of the 758th cycle test

4.3采用细化谱分析诊断减速器齿轮剥落故障[6]

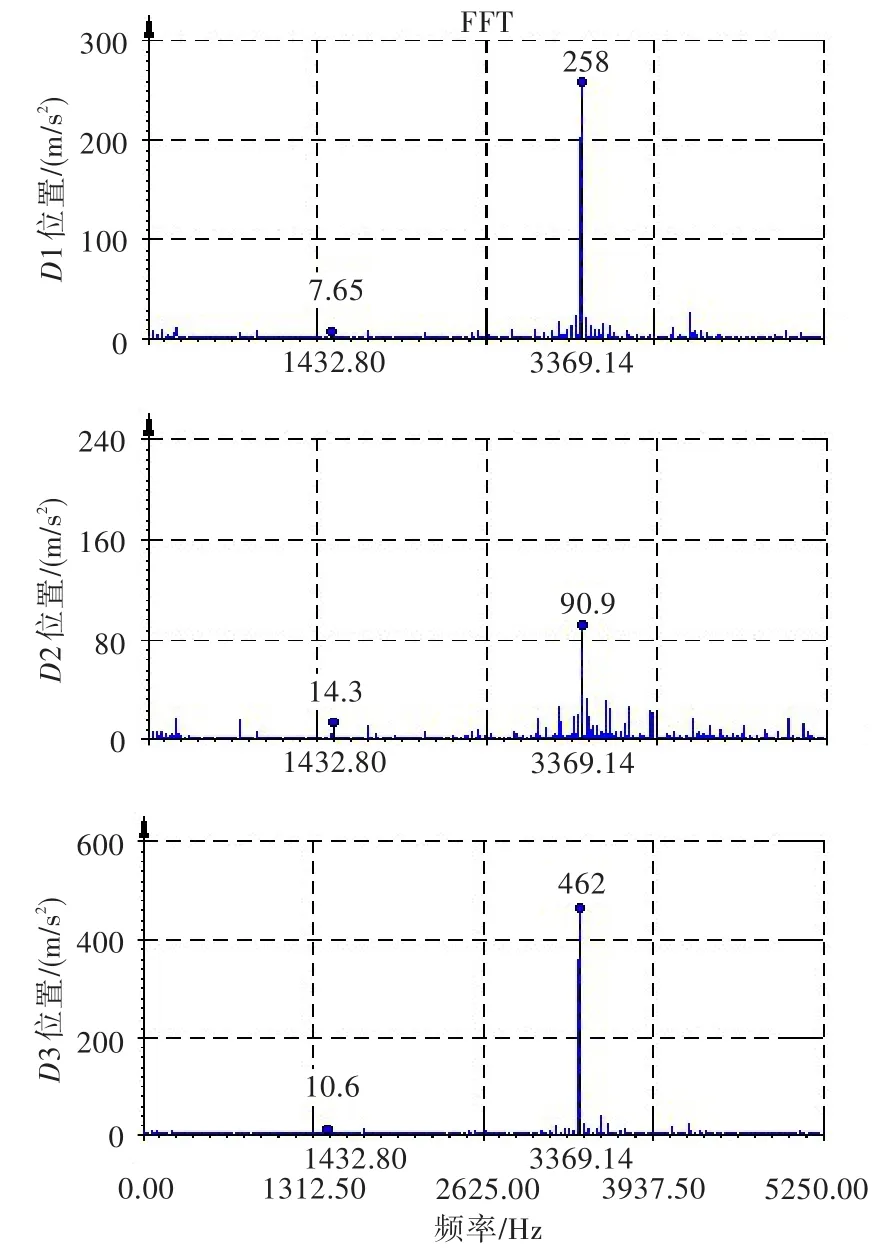

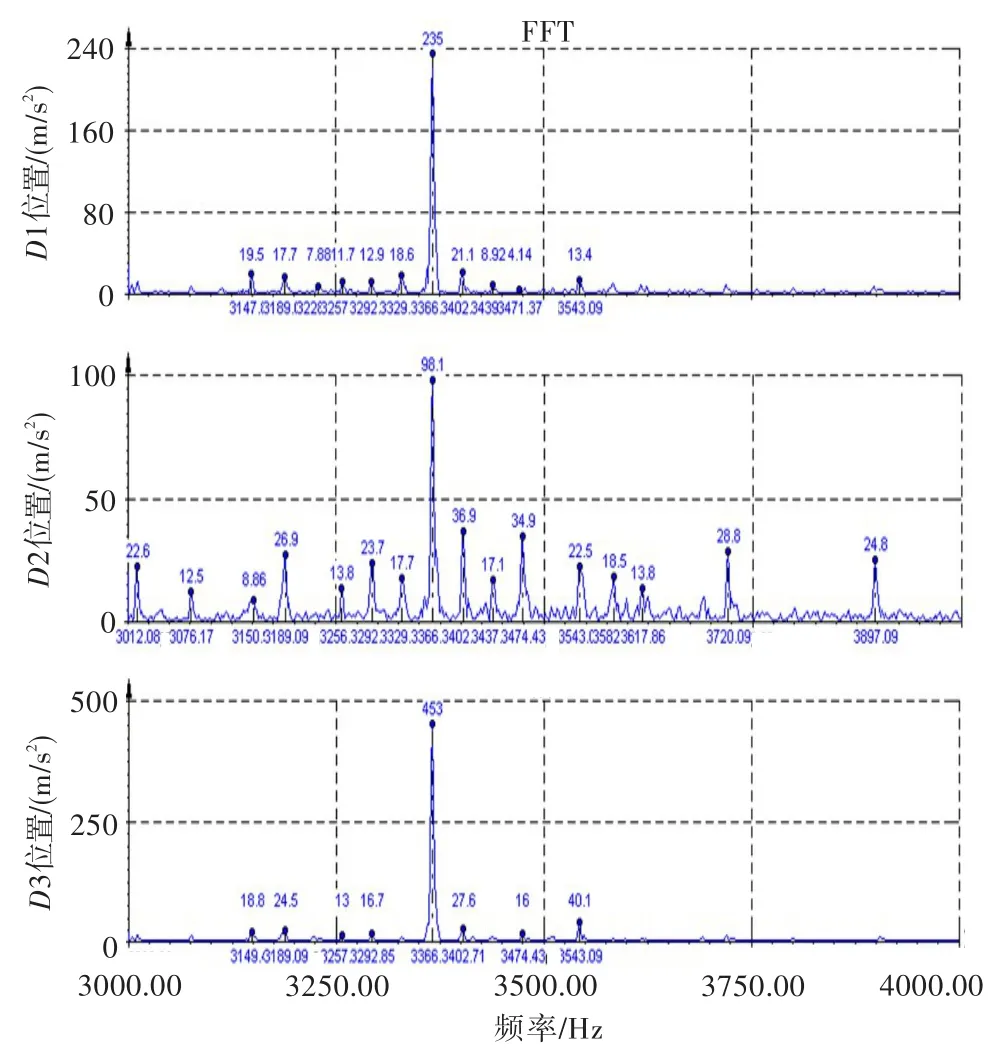

发动机长试过程中,特别是长试进行到数百小时后,测点D3位置的中间齿轮输出啮合频率(大齿圈啮合频率)幅值增大较多,有时超过限制值;测点D1、D2位置的中间齿轮输出啮合频率(大齿圈啮合频率)幅值,也随长试时间的增加而增大。图6为减速器D1、D2、D3测振位置信号频谱图,谱图上出现了以中间齿轮啮合频率为中心频率的梳状成分(D2位置特别明显)。

对D1、D2、D3振动信号进行细化谱分析,结果如图7所示。可见,谱图为1个以36 Hz为频率间隔(也包含180 Hz为频率间隔)的梳状谱,尽管每根谱线的幅值不高,但出现的谱线数很多,符合齿轮故障的典型特征,判断减速器内齿圈出现故障(此状态下内齿圈对应转速约2 150 r/min)。

图5 758次循环试验频谱图的细化谱(1 200~1 500 Hz)Fig.5 Detailed spectrum of the 758th cycle test(1 200~1 500 Hz)

图6 减速器D1、D2、D3测振位置信号频谱图Fig.6 Signal spectrum ofD1、D2、D3measuring position of reduction gear

图7 减速器D1、D2、D3测振位置信号细化谱Fig.7 Detailed spectrum ofD1、D2、D3measuring position of reduction gear

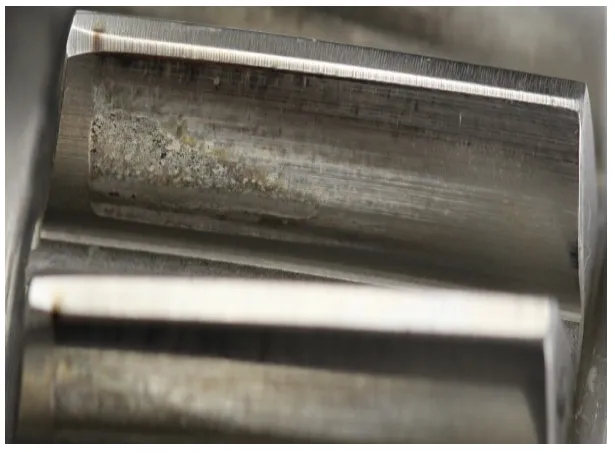

发动机分解检查发现:齿圈内齿工作面靠外侧端面存在1个三角形表面较粗糙区域,该区域内局部可见剥落坑,且靠齿顶部位可见1条状剥落区(图8);中间齿轮轮齿工作面与齿圈内齿工作面三角形区域配合部位啮合痕迹较重,局部可见剥落坑,且靠齿根部位(与齿圈条状剥落区配合)较粗糙,局部可见剥落坑(图9)。

4.4共振解调技术在减速器故障诊断中的应用[6]

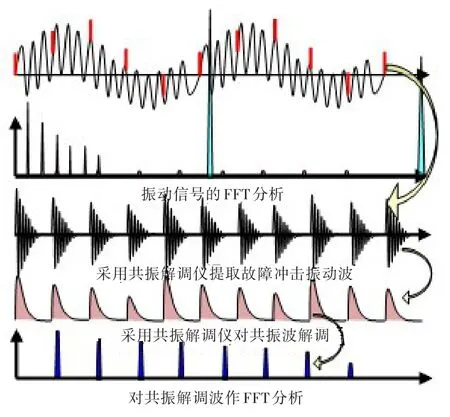

利用共振解调故障诊断技术,能够识别复杂机械振动中由于轴承、齿轮故障和转动件与静子件之间碰磨等引起的微小冲击,进而有效地提取这些故障信息,实现故障诊断和早期预警。振动信号直接分析与共振解调分析的对比如图10所示。

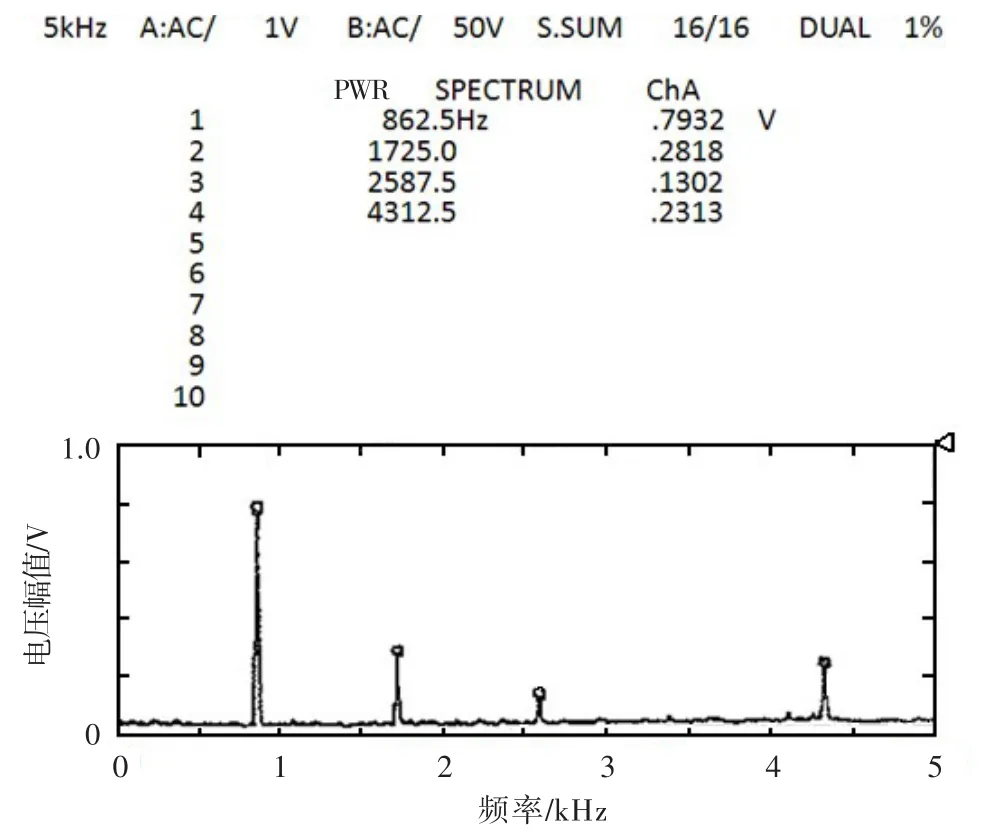

图11为发动机试验时减速器主动齿轮有偏载故障情况下D3测振位置的共振解调谱,可见谱图主要频率成分为主动齿轮转子基频及谐波,故障频率特征明显。图12为发动机试验时减速器中间齿轮后支点轴承外环故障情况下D1测振位置的共振解调谱,可见谱图主要频率成分为中间齿轮转子基频的4.81倍及谐波,为中间齿轮后支点轴承外环故障频率,故障频率特征也很明显。共振解调技术在涡桨发动机减速器的故障诊断中应用相当成功。

由于齿轮和滚动轴承的早期故障非常轻微,其引起的冲击脉冲强度非常小,用频谱分析的方法很难辨别。采用共振解调技术能放大(谐振)和分离(带通滤波)故障特征信号,极大地提高信噪比,对齿轮和滚动轴承的故障识别很有帮助。

图8 减速器内齿圈条状剥落Fig.8 Strip peeling of reduction ring gear

图9 减速器内齿圈剥落坑Fig.9 Peeling pit of reduction ring gear

图10 振动信号直接分析与共振解调分析的对比Fig.10 Comparison diagram between direct analysis and resonance demodulation analysis of vibration signal

图11 减速器主动齿轮有偏载故障的共振解调谱Fig.11 Resonance demodulation spectrum of reduction driving gear with off-set load failure

图12 减速器中间齿轮后轴承外环有故障的共振解调谱Fig.12 Resonance demodulation spectrum of gear rear bearing outer ring with failure

5 结束语

减速器是涡桨发动机的重要部件,传动齿轮多,结构复杂,其振动故障类别与振动故障模式十分繁复。要做好涡桨发动机减速器振动故障诊断工作,须从以下几方面入手:①了解发动机及减速器内部结构,是进行发动机减速器振动故障诊断的前提;②根据发动机工作转速范围,计算出转动件频率、齿轮啮合频率等特征频率,是准确识别振动频谱成分的基础;③合理布置振动测点,选择合适的测试设备,对发动机减速器振动故障的准确诊断大有帮助;④注重振动理论知识和信号分析方法的积累;⑤认真分析和比对试验数据,是准确判断振动故障的关键。只有做好以上几方面准备工作,再结合发动机故障诊断技术,发动机减速器振动故障诊断工作才会事半功倍。

[1]李其汉.航空发动机强度振动测试技术[M].北京:北京航空航天大学出版社,1995.

[2]张宝诚.航空发动机试验和测试技术[M].北京:北京航空航天大学出版社,2005.

[3]江龙平,徐可君,隋育松.航空发动机故障诊断技术[J].航空科学技术,2002,(2):38—40.

[4]徐敏.设备故障诊断手册——机械设备状态监测和故障诊断[M].西安:西安交通大学出版社,1998.

[5]管迪华.模态分析技术[M].北京:清华大学出版社,1996.

[6]杨毅明.数字信号处理[M].北京:机械工业出版社,2012.

Vibration failure identification of the turboprop engine reduction gear

WU Wei-li,LIU Ya

(China Aviation Powerplant Research Institute,Zhuzhou 412002,China)

The structure and characteristics of the reduction gear of a certain type turboprop engine were introduced.By means of analyzing and studying the vibration signal frequencies and spectrum characteristics of the reduction gear,failure diagnosis methods such as mode analysis,comparison analysis,spectrum analysis and resonance demodulation technique were applied to analyze a series of typical failures which occurred on the reduction gear of the turboprop engine,like large vibration,inner ring gear crack,gear peel and drive gear off-set load.The roots were identified and gear failures were eliminated effectively.The research could be significant basis for the vibration failure diagnosis of the aero engines with reduction gear.

aero-engine;reduction gear;vibration signal;fault diagnosis;mode analysis;resonance demodulation technique

V233.1+2

A

1672-2620(2016)03-0020-05

2015-09-20;

2016-01-05

吴伟力(1966-),男,湖南常德人,硕士,自然科学研究员,研究方向为航空发动机测试。