能量可调式小型化星箭弹簧分离装置结构设计及研究

2016-10-21任海辽唐杰宋林郁康士朋李新宽上海宇航系统工程研究所

任海辽 唐杰 宋林郁 康士朋 李新宽 (上海宇航系统工程研究所)

能量可调式小型化星箭弹簧分离装置结构设计及研究

任海辽唐杰宋林郁 康士朋李新宽 (上海宇航系统工程研究所)

弹簧分离装置是星箭分离系统的重要组成部分,其性能直接影响星箭分离速度、分离姿态、分离安全性。针对2015年用长征-6火箭的“一箭二十星”发射小型化、轻量化和分离姿态可控的要求,我们提出了一种工作输出能量可调式小型化星箭弹簧分离装置,相比于常规弹簧分离装置,其质量减轻30%以上,高度降低40%以上,安装空间节省50%以上。针对卫星质心偏移问题,通过调节弹簧行程,可有效调节卫星分离姿态。

1 引言

随着航天型号产品日益增多,小型化、轻型化的卫星平台是未来发展的一大趋势,此类卫星多以“一箭多星”形式发射,尤其是长征-6火箭“一箭二十星”发射,卫星在火箭上的安装形式多样,对星箭分离装置提出更高的要求,尤其对分离装置质量、高度、安装操作空间以及卫星分离姿态要求更高。

传统弹簧分离装置

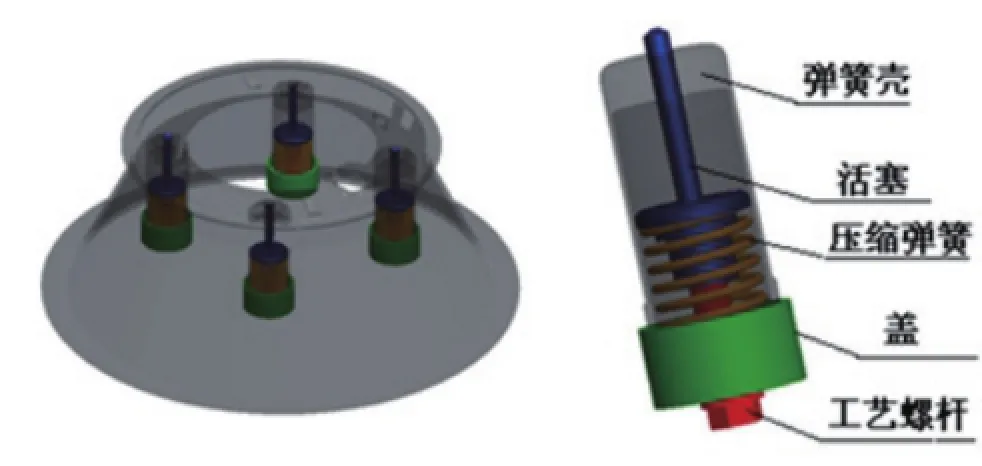

目前星箭分离装置主要有两种形式,即弹簧分离装置和火工分离装置。火工分离装置主要应用于大、中型卫星的分离,弹簧分离装置具有性能稳定、易于地面检测控制、工作时冲击小等优点,已广泛应用于中、小型卫星分离。传统弹簧分离装置由压缩弹簧、弹簧壳、活塞、工艺螺杆和盖组成,安装在适配器上端腹板上,使活塞在压缩弹簧的作用下顶在卫星底板上。当星箭解锁时,活塞顶杆通过压缩弹簧贮存的势能推动卫星分离,卫星获得相对的分离速度实现星箭分离。

传统的弹簧分离装置质量大、尺寸大,安装调试操作空间大,安装调试不便,难以满足小型化、轻量化的应用需求。

卫星受自身轻量化限制,需要在较短的时间内完成姿态矫正,“一箭多星”发射技术日趋成熟,为了保证多颗卫星分离彼此不发生碰撞,需要严格控制卫星分离姿态。传统的弹簧分离装置通过控制导向段配合精度、选配弹簧推力等措施控制卫星分离姿态。导向段配合尺寸间隙不宜过小,间隙过小容易出现摩擦力过大影响弹簧效率,甚至出现“卡死”现象,导致星箭分离失败。弹簧选配需要生产大批量的产品,实测推力值,根据卫星质量特性情况开展选配工作,耗费大量人力、物力。甚至出现卫星质心位置实测结果偏离过大,弹簧选配无法满足设计要求,影响型号研制进度的情况。

本文提出一种工作行程可调节、轻量化、小型化弹簧分离装置。

2 结构设计

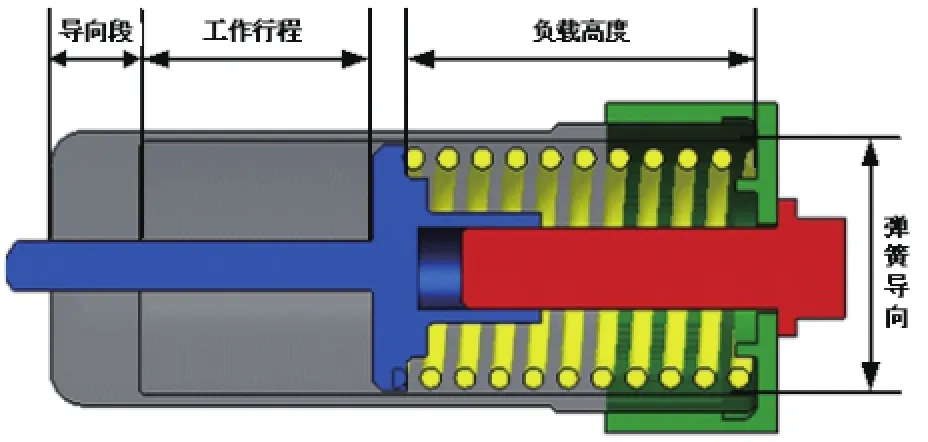

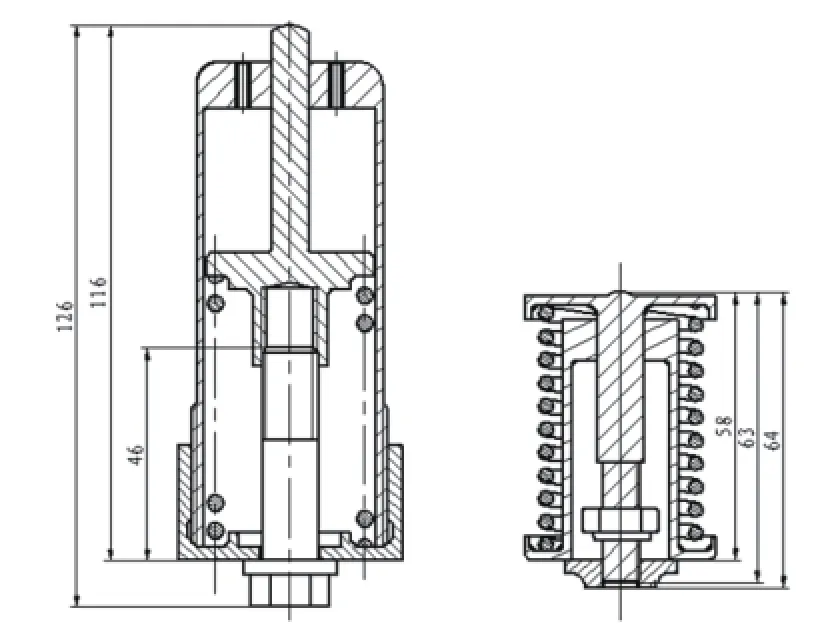

对传统的弹簧分离装置高度方向进行分析,发现弹簧分离装置导向段-工作行程-负载高度呈串联排布。将这几个尺寸实现并联排布将大大降低高度,提出将活塞反装,做成顶帽结构,实现向段-工作行程与负载高度实现并联排布。弹簧的导向形式由外导向薄壁圆筒结构更改为内导向筒结构,导向筒上半部分开导向孔,与活塞拉杆配合作为分离装置的导向段。

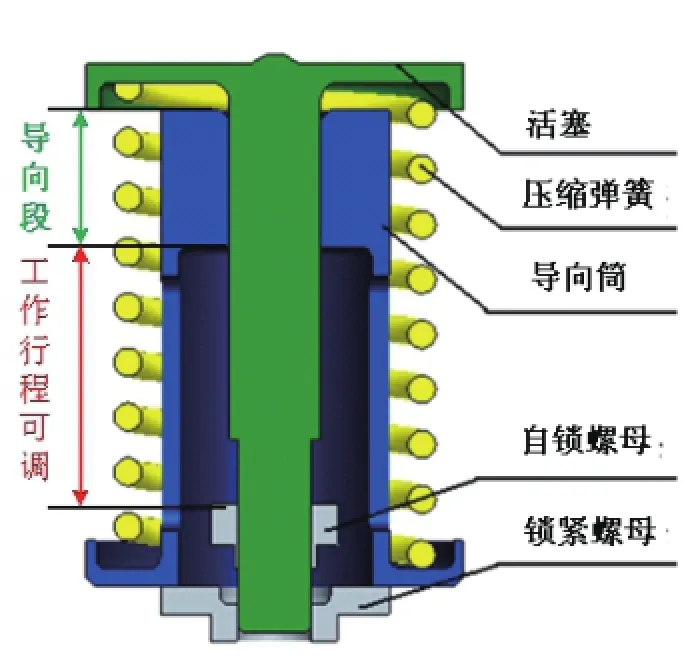

控制卫星姿态措施主要有控制弹簧推力偏斜量、控制弹簧的释放能量。弹簧推力偏斜量通过控制导向段配合间隙实现,受加材料性能和工工艺水平限制,导向段间隙过小影响整个装置的性能和功能。影响弹簧释放能量的因素主要有两个:弹簧刚度、工作行程,其中弹簧生产制造完成后,弹簧刚度是定值,弹簧行程可调成为不二之选。

传统弹簧尺寸链示意图

活塞拉杆延伸到导向筒下端挖空段,底端设计成螺柱安装自锁螺母。自锁螺母上端面和导向筒导向段下端面距离为压缩弹簧可运动区间,即为分离装置的工作行程。自锁螺母上下均预留调节量,根据卫星的实测质量特性可调节自锁螺母的安装位置,实现弹簧分离装置工作行程可调节,使弹簧行程和卫星质量特性匹配,有效控制卫星分离姿态。在弹簧分离装置底端配备锁紧螺母,实现对非工作状态弹簧分离装置的锁定。综上所述,可调试型弹簧分离装置由弹簧支座、导向筒、活塞、压缩弹簧、螺母以及收紧螺母组成。

可调式弹簧分离装置

空间包络对比情况

该设计过程实现了弹簧分离装置轻量化、小型化,以某星弹簧分离装置为例进行对比分析,在弹簧性能参数完全一致的情况下装置高度由126mm降低到64mm,安装操作空间高度由162mm降低到69mm,分别降低了49.2%、57.4%;质量由255g降低为156g,降低了38.8%。

3 工作原理

可调式弹簧分离装置工作原理:压缩弹簧套在导向筒上,活塞拉杆穿过导向筒中间导向孔,向下压活塞弹簧被压缩,储存能量。卫星对接完毕,拆除底端的收紧螺母,活塞在压缩弹簧的作用下顶在卫星底板上,星箭解锁时,压缩弹簧通过活塞推动卫星分离,弹簧释放能量,卫星获得相对的分离速度实现星箭分离。

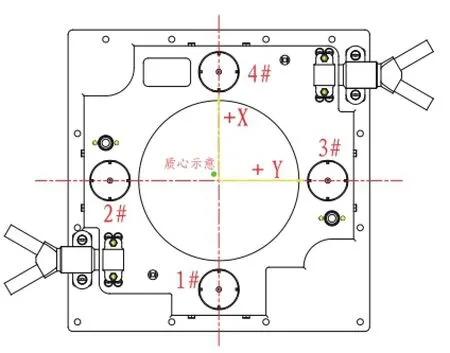

理论上卫星分离姿态平稳,各弹簧对卫星质心合力矩矢量和为零,考虑到弹簧力和卫星质心存在偏差,无法保证卫星上合力矩始终为零。弹簧分离装置对卫星分离姿态的精确控制以弹簧组对的形式实现。根据卫星质心实测结果,调节弹簧行程,选取子星迹向分离模式,在机械系统动力学自动分析(ADAM S)平台下对分离过程中的运动情况进行仿真,实现对卫星姿态的分析和预测。

弹簧分布示意图

以某卫星为例,采用4套弹簧分离装置,弹簧行程22mm,均匀分布分布圆直径为Φ200mm,卫星质心横移量(3.1mm,-1.5mm),将1号弹簧行程缩短4mm,将3号弹簧行程缩短2mm,考虑卫星质心偏差、弹簧行程及推力偏差、弹簧安装位置偏差等因素。

分离速度为0.9 6m/s,弹簧作用时间为37~42m s。初始阶段,弹簧对卫星质心的合力矩不为零,推动卫星加速旋转,当1、3号弹簧分离装置达到最大行程后,2、4号弹簧分离装置仍继续工作,从而导致卫星旋转加速度反向迅速增大,分离角速度快速降低,实现卫星的平稳分离。以绕Y轴为例,卫星分离过程中角速度最大为7.75(°)/s,最终调整为0.55(°)/s。

4 试验情况

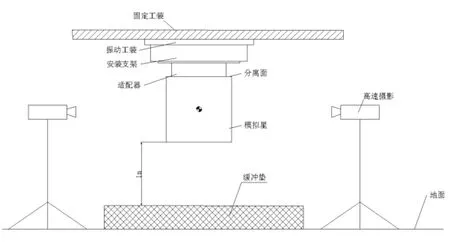

为了验证分离弹簧分离装置功能、性能以及结构设计正确性,进行了地面模拟验证试验。试验包括振动、分离试验。

首先在振动台上进行整个分离装置的鉴定级振动试验,振动试验前手动解锁弹簧分离装置,测量分离装置的工作行程。振动过程中,弹簧分离装置处于打开状态,振动试验完成后,直接进行分离试验。为降低外界干扰,分离试验采用一分离体固定,另一分离体自由落体的方式,解锁后被分离体作自由落体运动。分离过程通过高速摄影测试分离速度和分离姿态,分离试验过程中架设4台高速摄影,拍摄位置正对星的4个象限,2台高速摄影为一组,通过测量星体的速度差来测试分离体的姿态。

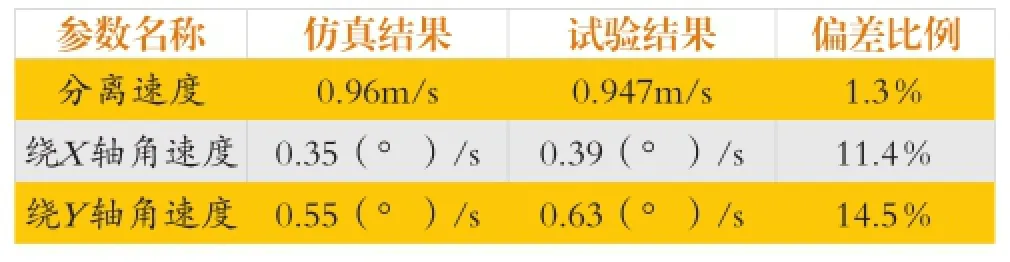

振动试验过程弹簧分离装置未见异常现象,分离试验后测试弹簧装置工作行程,和试验前无变化。受火工品分离冲击的影响,分离时刻卫星体存在振动,未能精确测试到卫星旋转曲线。测试到了卫星脱离弹簧分离装置后的分离姿态,去除重力因素,得到分离速度和分离角速度试验分析结果和仿真计算数据对比情况。试验结果和仿真结果吻合度较好,验证了弹簧分离装置设计的可行性和合理性,其中受设备测量精度、火工品同步性等因素影响,结果存在一定偏差。

分离试验方案

分离参数对比情况

5 结束语

基于“一箭二十星”发射要求,设计一种新型的输出能量可调式弹簧分离装置,装置结构简单、尺寸更小、质量更轻、安装操作简便、安装空间小,可调节输出能量,并成功地进行了地面模拟试验,验证了该装置设计的合理性和正确性,具有广泛的通用性,已在清华星、哈工大卫星上推广使用。

Structure Design and Research of Energy Adjustable Miniature Spring Separation Device for Satellite and Launch-vehicle