新颖波纹截面薄壁圆管的耐撞性

2016-10-20葛平政张勇

葛平政, 张勇

(华侨大学 机电及自动化学院, 福建 厦门 361021)

新颖波纹截面薄壁圆管的耐撞性

葛平政, 张勇

(华侨大学 机电及自动化学院, 福建 厦门 361021)

提出一种新颖的波纹薄壁圆形结构,采用数值对比分析方法,分析不同波纹截面形状对薄壁结构耐撞性的影响.结果表明:对于同一外截面形状的波纹,波纹内截面形状的变化使吸能相差10%;外截面是矩形的不同内截面波纹结构的吸能性要高于外截面是圆形的不同内截面波纹结构,其中,外截面为矩形,而内截面为圆形的波纹结构具有最优的吸能性,比外截面为圆形,内截面为矩形的波纹结构的吸能性提高34.5%;波长对薄壁结构的耐撞性也具有较大的影响,波长为7.8 mm的波纹管具有较好的耐撞性;与无波纹结构的圆管相比,外截面为矩形,内截面为圆形的波纹薄壁管在不影响吸能的情况下,可以使峰值力降低50.8%.

波纹管; 薄壁结构; 截面; 耐撞性; 吸能性

薄壁结构具有成本低、强度高、吸能效率好等优点,被广泛地应用于汽车、航空、航天等领域[1].然而,传统的薄壁管在冲击过程中的变形模式具有一定的随机性,易受到冲击速度的影响,不能充分发挥吸能特性.此外,传统薄壁管在碰撞过程中,易产生较大的初始峰值力,从而产生较大的碰撞加速度,对乘员造成较为严重的二次伤害[2].因此,为了降低碰撞过程中的峰值力,并获得较好的变形吸能模式,国内外学者在薄壁结构的诱导变形结构、缺陷槽及组合缺陷结构方面开展了一些研究[3-8].虽然目前的诱导变形及缺陷结构能较好地降低薄壁结构的最大峰值力,但对于具有缺陷结构的薄壁结构仍易导致变形模式的不稳定性,从而降低薄壁结构的吸能特性[9].为了获得稳定的折叠变形模式,且能较好地降低碰撞峰值力的薄壁结构,本文提出一类新颖的波纹薄壁结构,对不同截面形状的波纹进行研究.

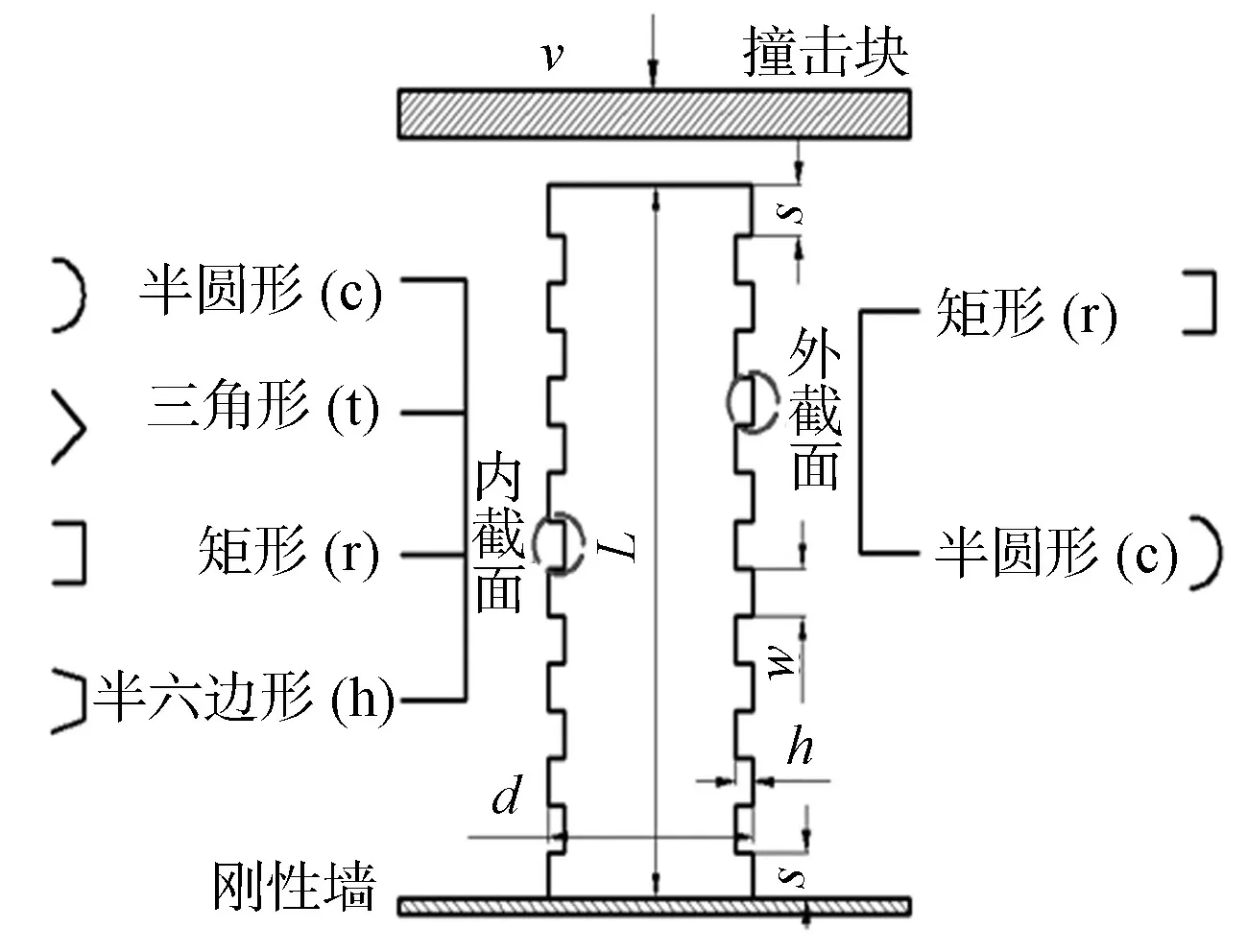

图1 薄壁波纹管的几何模型Fig.1 Geometry model of thin-walled corrugated tube

1 不同截面形状的波纹薄壁结构

1.1不同截面形状的波纹薄壁管几何模型

提出的新颖波纹薄壁管模型,如图1所示.波纹薄壁结构主要由不同的内外截面的形状构成.其中,外截面分为矩形(r)和半圆形(c)2种截面形式,内截面分为半圆形(c)、三角形(t)、矩形(r)、半六边形(h)4种截面形式,由不同内外截面组成不同波纹形式的的波纹管结构.薄壁波纹管总长度L为150 mm,直径d为50 mm,壁厚t为1 mm,波纹的波长w为7.8 mm,振幅h为2 mm.波纹在距管的顶部和底部5 mm处,均匀分布在薄壁管上,波纹管固定在刚性墙上,撞击块质量m为500 kg,以10 m·s-1的撞击速度对波纹管进行冲击.

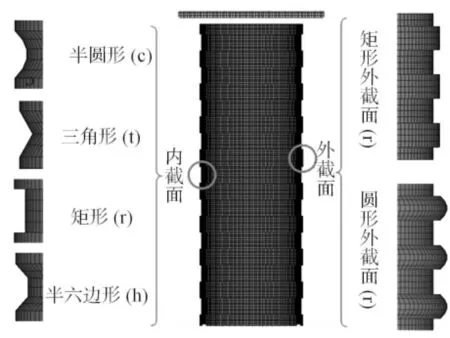

1.2不同截面形状薄壁管有限元结构模型

根据几何示意图,建立新型波纹结构的有限元模型,如图2所示.波纹结构采用1 mm×1 mm的单元尺寸进行有限元离散.薄壁管的材料为铝合金,密度ρ为2 700 kg·m-3,弹性模量E为70 GPa,泊松比μ为0.3,其应力-应变(σ-ε)曲线,如图3所示.冲击块和刚性墙定义为刚体,波纹结构的撞击过程在非线性有限元软件LS-DYNA中进行.其中,撞击块与薄壁波纹管采用点面接触,薄壁波纹管结构本身采用单面接触,接触的静动摩擦因数均为0.2,刚性墙与波纹管间的摩擦因数定义为0.3.

图2 不同截面形状的薄壁管有限元模型Fig.2 Different cross section of thin-walled

图3 铝合金的应力-应变曲线Fig.3 Stress and strain curve of aluminum structure finite element model

1.3薄壁管的耐撞性评价指标

1) 比吸能SEA.比吸能表示碰撞过程中薄壁结构塑形变形吸收的能量E与结构的质量M的比值[10].它是薄壁结构耐撞评价的一个非常重要的指标,表征了单位质量的能量吸收率,即

(1)

(2)

式(1),(2)中:E为薄壁结构吸收的能量;F为压缩过程中的碰撞力;ρ为压缩距离;M为薄壁波纹管的总质量.

2) 载荷比LR[11].荷载比表示平均碰撞力载荷与最大碰撞力载荷的比值,即

(3)

式(3)中:Fmax指碰撞发生时,波纹管在压溃过程中沿轴向产生的冲击载荷的最大值[11],即式 (2) 中F的最大值,Fmax过大使车体的碰撞加速度较大,易造成车内乘员的损伤;Fmean是指碰撞过程中冲击载荷的平均值.LR反映了载荷的波动情况,比值越大,载荷波动越小;当比值为1时,LR最优,此时,载荷的波动最平缓,碰撞对人造成的伤害也最小.

3) 行程利用率SE.行程利用率表示结构压实前的总位移x与结构总长度L的比值,即

(4)

SE越大,薄壁结构压实前的位移x越大,其有效压缩位移就越大,表示其吸能利用率大.

2 不同波纹截面薄壁管的耐撞性分析

2.1外截面为矩形的波纹管耐撞性分析

从碰撞力特性、能量吸收特性及行程利用率等3个方面对外截面为矩形的不同内截面形状(rc,rt,rr,rh)的波纹薄壁管耐撞性进行研究.4种波纹薄壁结构的峰值力及载荷比,如图4所示.由图4可知:rr,rh,rc的Fmax基本一致.然而,rt波纹结构的Fmax则明显高于其余3种波纹结构,这表明在碰撞过程中,rt波纹结构的薄壁管将产生较大的碰撞减速度,不利于乘员安全.从LR方面看,rc波纹结构的LR明显优于其余3种,其值为0.73;rt波纹结构的LR最小,其值为0.58,增幅达到了25.8%.由此可知:rc波纹结构能大大改善薄壁结构的载荷比,使碰撞力变化较为平缓,碰撞发生时产生的加速度较小.

4种矩形波纹薄壁管的吸能图,如图5所示.由图5可知:虽然rr波纹结构吸收的总能量E较大,其他截面形状吸收的总能量E相差较小,然而,rc波纹结构的单位质量的吸能量SEA却更有优势,比rr波纹结构的波纹薄壁管高6%,比rh波纹结构的波纹薄壁管高约10%.因此,从结构设计的轻量化角度出发,rc波纹结构的吸能性要优于其他3种结构.

图4 不同内截面形状的薄壁管峰值力和载荷比Fig.4 Peak force and load ratio of different internal

图5 不同内截面形状的薄壁管吸能Fig.5 Energy absorption of different internal cross section of thin-walled structure cross section of thin-walled structure

rr,rh,rt,rc的行程利用率,分别为0.61,0.63,0.72,0.73.由此可知:rc,rt的SE大于rr,rh的SE,这说明rc,rt碰撞时的有效压缩位移大于另外两种波纹结构,且rc波纹结构的行程利用率最大.综上分析可知:rc波纹结构在碰撞力特性、能量吸收特性和行程利用率等方面都优于其他3种波纹结构.因此,外截面为矩形,内截面为圆形的波纹结构(rc)的波纹可以更好地改善薄壁管的耐撞性.

2.2外截面为圆形的波纹管耐撞性分析

方形和圆形截面在薄壁结构中的应用最为广泛.因此,进一步研究外截面为圆形的4种不同波纹结构的耐撞性.cc,ct,cr,ch等4种波纹薄壁结构的碰撞力峰值及载荷比,如图6所示.在4种结构中,cc薄壁结构的Fmax最大,而ct薄壁结构的Fmax最小,表明其在冲击过程中所产生的碰撞加速度较小,更有利于乘员保护.

此外,cc波纹结构的LR最小,其值为0.87;ct波纹结构的载荷比LR的值最大,其值为0.97.因此,ct波纹结构的薄壁管碰撞力波动较小,造成的二次伤害程度也相应减小.

不同内截面形状薄壁管的吸能情况,如图7所示.由图7可知:cr,ct波纹结构吸收的总能量E相对较大,分别为0.89,0.82 kJ;ch波纹结构的E最小,其值为0.76 kJ;ct波纹结构的SEA最大,其值为11.85 kJ·kg-1,高于其余3种结构;ch波纹结构的SEA最小,其值为10.63 kJ·kg-1,比ch波纹结构高出11.5%.因此,ct截面形状的波纹薄壁管吸能性优于其他3种截面.

cr,ch,cc,ct等4种结构的行程利用率分别为0.49,0.47,0.55,0.50.由此可知:ct波纹结构的SE大于cr,ch,cc,说明其压缩前的有效压缩位移较大,碰撞发生时有较大的有效压缩行程,对车内乘员起到较好的保护作用.因此,在4种外截面为圆形的波纹结构中,ct波纹结构的耐撞性更为优异.

图6 不同内截面形状的薄壁管峰值力和载荷比Fig.6 Peak force and load ratio of different internal

图7 不同内截面形状的薄壁管吸能Fig.7 Energy absorption of of different internal cross section of thin-walled structure cross section of thin-walled structure

2.3rc截面形状的波长对薄壁管耐撞性的影响

对外截面为圆形与矩形的8种波纹结构进行分析,由此可知:rc,ct波纹结构具有较好的耐撞性.相对而言,rc波纹结构的SEA最大,其值为14.3 kJ·kg-1;ct波纹结构的SEA为11.85 kJ·kg-1.因此,rc波纹结构的SEA比ct波纹结构高出20.7%.

当碰撞力特性和行程利用率在一定的可行范围内时,吸能结构的设计中最为重要的指标为SEA.因此,rc结构相对于其他7种不同波纹结构具有最优的耐撞性.

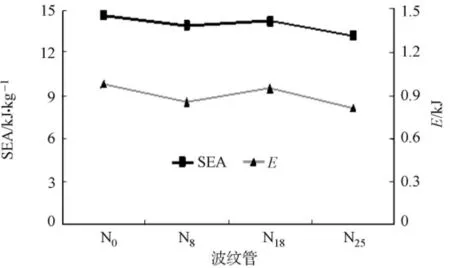

以最优的rc波纹结构为研究对象,研究波纹波长对结构耐撞性的影响.对rc波纹结构的薄壁管建立波长为0,5.6,7.8,17.5 mm的波纹,分别命名为N0,N8,N18,N25.

不同波长的rc结构的碰撞力峰值及载荷比,如图8所示.由图8可知:没有波纹的薄壁结构N0,Fmax明显高于其他波纹管,比有波纹的Fmax高了50.8%.此外,3个波纹管之间,N8,N18,N25的碰撞力峰值呈现先降低,后小幅上升的趋势,N18波纹管的Fmax最小(12.8 kN).由此可知:降低峰值力要选择合适的波长.同时,载荷比LR也呈现出先升后降的趋势,N0薄壁管的LR仅为0.32,而N18的薄壁管的LR达到了0.70,是N0薄壁结构的2.2倍,表明波纹结构能显著改善薄壁管碰撞力特性,降低碰撞传递到车内乘员的碰撞力,降低车内乘员的伤害程度,从而提高安全性能.

不同波长的rc波纹结构薄壁管的吸能图,如图9所示.由图9可知:N0的波纹结构吸收的能量E比N18高了3.1%,SEA也增加了3.8%,这主要是由于波纹结构减少材料用量所致.对于N8,N18,N25波纹结构而言,N18波纹结构在总吸能E与比吸能SEA方面都优于N8,N25.因此,相对而言,N18波纹结构具有最好的吸能性.

图8 不同波长的薄壁管峰值力和载荷比Fig.8 Peak force and load ratio of different

图9 不同波长的薄壁管吸能Fig.9 Energy absorption of different corrugated corrugated length of thin-walled structure length of thin-walled structure

N0,N8,N18,N25的行程利用率分别为0.73,0.71,0.72,0.69.由此可知:N0薄壁管的SE稍高,但与波纹薄壁管的SE相差不大,说明有波纹的薄壁管并没有显著降低其行程利用率;在有波纹的薄壁管中,N18波纹薄壁管的SE仍较大,但不同波纹结构的SE之间并无明显差异.因此,相对于没有波纹的薄壁结构而言,波纹结构对薄壁管的SE没有太大的影响.综上可知:在能量吸收E与SEA方面,无波纹结构N0较有波纹结构有一定的提高,但波纹结构却能大大改善薄壁结构的碰撞力特性.因此,波纹结构比传统的直壁薄壁结构具有更好的耐撞性.

为了进一步揭示波纹结构的耐撞性,对波纹结构在不同变形位移处的折叠模式进行研究,如图10所示.由图10可知:直壁无波纹结构(N0)与波纹结构的变形模式有较大的差异,直壁无波纹结构主要以钻石折叠模式为主,此种折叠形式的碰撞力波动较大;而波纹结构的的变形开始皆由波纹的内截面缺陷开始,使波纹结构大大降低碰撞峰值力.从N8,N18,N25的变形也可以看出,波纹结构在变形初期阶段皆发生规则对称折叠变形.但是,后期易发生波纹结构相互挤压而形成的非对称变形模式(N25),从而导致吸能特性的降低.因此,进一步论证了波纹波长(数目)对波纹结构具有重要的影响,具有18个波纹数的N18波纹结构,不仅可以明显降低碰撞过程中的峰值力,而且可以保持较高的吸能特性.

(a) 30 mm (b) 70 mm (c) 110 mm图10 不同波长的薄壁管在不同变形位移处的折叠模式Fig.10 Deformation of different corrugated length thin-walled structure at different distance

3 结论

对不同截面形状和波长的波纹薄壁结构进行耐撞性研究,通过数值分析可得出以下3点结论.

1) 外截面为矩形的波纹薄壁管比外截面为圆形的波纹薄壁管整体比吸能大,最大提高到34.5%.因此,要想获得较好的吸能特性,应选择rc截面形状的的波纹薄壁管.

2) 外截面为圆形的碰撞力整体比外截面为矩形的碰撞力变化平缓,而在行程利用率方面,矩形外截面的行程利用率要整体高于圆形外截面.

3) 薄壁管的波长对圆管的变形吸能和峰值力产生影响.其中,N18波长的薄壁管在耐撞性和吸能性方面都优于其他波长.

[1]钟志华,张维刚.汽车碰撞安全技术[M].北京:机械工业出版社,2003:2-5.

[2]李奇,张勇,张成,等.灵敏度分析的客车车身模块重构与结构轻量化优化设计[J].华侨大学学报(自然科学版),2015,36(4):377-382.

[3]江志勇.基于轿车薄壁构件碰撞的变形及吸能特性的仿真与分析[D].武汉:武汉理工大学,2009:20-60.

[4]SHAKERI M,MIRZAEIFAR R,SALEHGHAFFARI S.New insights into the collapsing of cylindrical thin-walled tubes[J].Mechanical Eengineering Science,2007,221(8):863-890.

[5]柳艳杰.汽车低速碰撞吸能部件的抗撞性能研究[D].哈尔滨:哈尔滨工程大学,2012:7-20.

[6]王良杰,陈浩,强旭华,等.诱导槽对薄壁梁碰撞性能影响的仿真研究[J].机械科学与技术,2014,33(12):1-4.

[7]CHO Y B,BAE C H,SUH M W,et al.A vehicle front frame crash design optimization using hole-type and dent-type crush initiator[J].Thin-Walled Structures,2006,44(4):414-430.

[8]张涛,刘土光,肖汉林,等.高速冲击下薄壁组合结构吸能特性研究[J].爆炸与冲击,2006,26(5):394-404.

[9]谭丽辉,谭洪武,毛志强,等.具有不同诱导槽结构的薄壁圆管抗撞性优化[J].振动与冲击,2014,33(8):1-4.

[10]王海亮,林忠钦,金先龙.基于响应面模型的薄壁构件耐撞性优化设计[J].应用力学学报,2003,20(3):61-66.

[11]荆友录,温卫东,魏民祥.不同截面结构薄壁直梁的轴向耐撞性研究[J].机械科学与技术,2009,28(4):455-459.

(责任编辑: 钱筠英文审校: 崔长彩)

Crashworthiness of Novel Thin-Walled Circular Tube With Novel Corrugated Cross Section

GE Pingzheng, ZHANG Yong

(College of Mechanical Engineering and Automation, Huaqiao University, Xiamen 361021, China)

A novel corrugated thin-walled structure was proposed, and the crashworthiness of the structure with different corrugated cross section were studied using numerical analysis method. The research results show that the corrugated structure with same outer cross section and different internal cross sections can change energy absorption rate by approximately 10%. Moreover, the energy absorption rates of corrugated structure with rectangular outer cross section and different internal cross sections are higher than that of round outer cross sections. Meantime, corrugated structures with rectangular outer cross section and round internal cross section have the most excellent energy absorption capacity, 34.5% higher than that of round outer cross section and rectangular internal cross section. In addition, the corrugated length has an important influence on crashworthiness of thin-walled structure, and corrugated length of 7.8 mm has better crashworthiness performance. Furthermore, compared to traditional thin-walled circular tubes, the tubes with the proposed corrugated structure reduce peak force by 50.8% if energy absorption is not influenced.

corrugated tube; thin-walled structure; cross section; crashworthiness; energy absorption

10.11830/ISSN.1000-5013.201605002

2015-07-24

张勇(1980-),男,副教授,博士,主要从事汽车碰撞安全性的研究.E-mail:flashzy1980@163.com.

国家自然科学基金资助项目(51205141); 中国博士后基金特别资助项目(2014T70613); 福建省自然科学基金资助项目(2015J01204); 华侨大学中青年教师培养计划项目(ZQN-PY202)

V 214.4; U 271.1

A

1000-5013(2016)05-0531-05