城市污泥烧胀陶粒重金属浸出率及固化效应的研究

2016-10-20曲烈杨久俊王渊王光月王丽娜王超

文/曲烈 杨久俊 王渊 王光月 王丽娜 王超

城市污泥烧胀陶粒重金属浸出率及固化效应的研究

文/曲烈 杨久俊 王渊 王光月 王丽娜 王超

以污泥、盐渍土、蒙脱土或玻璃粉为原料,研究了城市污泥烧胀陶粒重金属浸出率及固化效应。试验结果表明,随着污泥掺量增加,锌、铬、铜的浸出量增大,固化效应减弱。随着焙烧温度的增加,重金属浸出率迅速下降,尤其是锌、铬的固化效应最明显且1 150℃下重金属固化效应最佳。掺盐渍土比掺玻璃粉制备的陶粒固化重金属效应更明显。中性环境下固化效应最佳,酸性环境下的浸出率远远大于碱性环境。陶粒对重金属有着双重固化作用,即一次固化作用发生在化合物内,新化合物为铬酸铅、氧化铬、硅酸铜和氧化锌,二次固化作用发生在陶粒釉层上。

城市污泥;烧胀陶粒;重金属;浸出率;固化效应

随着城市人口的增加、工业生产的发展,城市废水、污水的排放量激增。据国家环保部统计2013年我国污水排放量已达695.4亿t/a[1~2];据清华大学专家估计2015年我国城镇污水处理厂脱水处理后污泥排放量达3 359万t/a,而对其处置方式目前以填埋为主,这种处理方式存在着费用高、占用场地多、环保隐患大[2~4]。

采用城市污泥制备陶粒固化重金属,是一种熔渣固化污泥重金属的方式,国外内许多研究人员开展了这方面的工作。

本文拟探讨不同影响因素对污泥陶粒重金属浸出的影响,以保证污泥陶粒中重金属被固化并能安全使用。

1 试验原料与方法

1.1原料

城市污泥取自天津市咸阳路污水处理厂,含水率80%,碳含量60.3%,干基热值11.2 kJ/g。处理后的城市污泥平均粒径为38.04 μm,颗粒粒度主要集中在20~70 μm且全部<200 μm。经X射线荧光光谱(XRF)测试可知,干污泥中氧化物以SiO2、Al2O3、Fe2O3为主,3种氧化物总含量达到60%以上,但与粘土陶粒相比,SiO2仍属较低含量。污泥中主晶相为石英(SiO2);次晶相为钙长石CaAl2Si2O8、透长石K(Si3Al)O8、铁盐矿物Fe4(PO4)3(OH)3。污泥样品中Cr、Cu、Zn、Pb均有较高含量的重金属,其中Zn和Cr最高,含量分别为6 938、4 021 mg/kg。

表1 城市污泥的化学组成%

表2 城市污泥中重金属含量mg/kg

所用盐渍土取自天津市滨海新区海边公路旁。盐渍土中SiO2和Al2O3两种氧化物总含量达到67%以上,Fe2O3、Na2O等碱性氧化物含量为17.61%。盐渍土中主要是石英SiO2;还有钠长石NaAlSi3O8、钙长石(CaAl2Si2O8· 4H2O)、氧化钙CaO等。

废玻璃取自天津城建大学垃圾场,其中氧化物成分主要是SiO2和Na2O,两种氧化物总含量达到将近79%。其中SiO2含量为65.41%,Na2O的含量为13.52%。

外掺剂蒙脱土取自河北省张家口市。其主要氧化物是SiO2和Al2O3,两种氧化物总含量达到81%以上。

1.2试验步骤

先将污泥、盐渍土、蒙脱土分别在105℃下干燥12 h,再放入球磨机球磨40 min并筛分,其中污泥、盐渍土和玻璃粉过0.6 mm筛,蒙脱土过0.075 mm筛,然后将原料按水固比=0.4和指定配比混合,再进行造粒;之后将料球放入烘箱在105℃下干燥5 h或在室温环境下自然烘干24 h,进行预热、焙烧、自然冷却;最后对所制备的陶粒进行性能测试。

1.3试验设备、测试方法与标准

陶瓷纤维马弗炉为北京盈安美诚仪器有限公司生产TM-0917P型陶瓷纤维马弗炉,用于焙烧陶粒。日本RIGAKU公司生产的Ultima-IV型X射线衍射仪测定原料中的矿物组成。日本RIGAKU公司生产ZSX-primus II型X射线荧光光谱仪检测原料的氧化物和元素成分。VHX-600E型三维超景深显微镜进行原料及样品微观形貌观察。日本电子株式会社生产JSM-7800F型场发射电子扫描显微镜进行样品的微观形貌分析。GGX-600型原子吸收分光光度计测定原料及陶粒的重金属浸出量。

陶粒重金属浸出率测试方法按照国家标准GB 5085.2—1997《固体废物浸出毒性浸出方法——水平震荡法》进行;根据危险废物浸出液中重金属的浓度,计算得出危险废物中重金属Cu,Zn,Pb和Cr的浸出率η浸,

η浸=M/M0×100%;

式中:M——危险废物浸出的重金属质量,mg/g;

M0——危险废物重金属质量,mg/g。

1.4试验设计方案

1)污泥掺量对陶粒浸出毒性的影响。分别按污泥掺量为70%、75%、80%和85%的配比制备料球,烘干后经400℃预热30 min,1 150℃下焙烧15 min制得陶粒。

2)焙烧温度对陶粒浸出毒性的影响。按照污泥∶渍土∶蒙脱土=75∶20∶5制备料球,烘干后分别经1 000、1 050、1 100、1 150℃焙烧15 min,400℃下预热30 min制得陶粒。

3)矿化剂对陶粒浸出毒性的影响。分别按玻璃粉掺量为20%、25%制备料球,烘干后经400℃预热30 min,1 150℃下焙烧15 min制得陶粒。

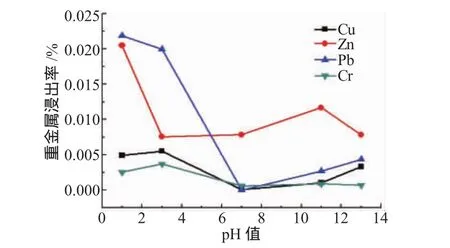

4)ph值对陶粒浸出毒性的影响。按污泥∶盐渍土∶蒙脱土=75∶20∶5制备料球,烘干后经400℃预热30 min,1 150℃下焙烧15 min制得陶粒,调节浸出液ph值为1、3、7、11、13。

2 结果与讨论

2.1污泥掺量对陶粒浸出毒性的影响

由图1可知,随着污泥含量的增加,Cu的浸出率呈现上升趋势且在污泥掺量超过80%时又迅速增大;Zn的浸出率呈下降的趋势,而污泥掺量达到80%时又迅速回升;Cr的浸出率大体上是随着污泥含量的增加而增加的,但污泥含量超过80%后的浸出率增长变缓;Pb的浸出率一直保持为0,基本上已被固化住,故测不出浸出率。总之,不同掺量的陶粒,其重金属浸出量均符合国标。综合考虑,污泥掺量为75%的陶粒对重金属的固化效应最好。污泥掺量越大,矿化剂-盐渍土的含量相应减少,高温粘性就越小就易产生裂纹,对陶粒中重金属的固化效应越差。

图1 污泥掺量对陶粒重金属浸出率的影响

2.2焙烧温度对陶粒浸出毒性的影响

由图2可知,同种配比(75%污泥+15%盐渍土+5%蒙脱土)在不同的焙烧温度下烧制的污泥陶粒,Pb的固定效果最好;Cu的浸出率在不同的焙烧温度下变化并不明显,固化率也接近100%;而Zn和Cr的浸出率则是随着焙烧温度的增加而减小,尤其是在1 100℃升到1 150℃的过程中,浸出率骤然减少了一个数量级。这很有可能是由于在温度升高后,陶粒的表面形成了釉质层,釉质层的增厚对于把重金属固化在陶粒内部起到了很关键的作用;同时温度升高也会使得陶粒内部的物理化学反应更为剧烈,重金属元素形成新的化合物以共价键的形式而被固化住。Pb的浸出率最低为0,固化率达到了100%,这是非常理想的状态;Cu的固化率则紧随其后,焙烧温度的变化对Cu影响不大;Zn和Cr的浸出率随着焙烧温度升高而减小,最小值均出现在1 150℃时,分别为0.072%和0.004%。

图2 焙烧温度对陶粒重金属浸出率的影响

2.3矿化剂对陶粒浸出毒性的影响

由图3可知,污泥-玻璃粉基陶粒的重金属浸出量均大于污泥-盐渍土基陶粒,这说明掺盐渍土比掺玻璃粉陶粒固化重金属的效果更加理想。随着玻璃粉含量的增加,污泥-玻璃粉基陶粒重金属的浸出率减小,这说明掺入玻璃粉对污泥陶粒固化重金属起到了积极作用;但与污泥-盐渍土基陶粒相比,其重金属的浸出率较高和固化率较小,说明污泥-盐渍土基陶粒固化重金属的效果更加理想。

图3 矿化剂对陶粒重金属浸出率的影响

2.4酸、碱介质环境对陶粒重金属浸出毒性的影响

由图4中可知,Cu、Pb的浸出率在pH=7时最小,Cr的浸出率随着pH的增大大体上呈减小的趋势,在pH=3时达到最大值为0.003 7%。酸性环境下,Cr的浸出率最低固化效应最好,其后依次是Cu、Zn和Pb;碱性环境下,Cr、Cu、Pb的固化效应要好于Zn并且碱性环境下陶粒中4种重金属的浸出率低于酸性环境。

图4 pH值对陶粒的重金属浸出率的影响

2.5重金属固化机理分析

由图5可知,陶粒的烧结温度≥1 000℃时,镉、铬、铜和铅将形成新化合物,如铬酸铅、氧化铬、硅酸铜和氧化锌,重金属通过结晶化学结合方式被固定于硅铝酸盐、硅酸盐的内部,固化效应良好。由图6可看出,陶粒表面存在一层致密釉层,这使得陶粒的吸水率很低,也使得未被固化在陶粒内部的游离态重金属离子很难被浸出,对重金属的固化起到了双重保险作用。

图5 不同温度下陶粒XRD图谱

图6 陶粒表面SEM照片

对图7a、b、c、d所标定的区域做能谱分析(a,b为陶粒内部;c,d为陶粒表面)。由图7可看出,陶粒内部的玻璃相中的钛、铬的量稍高,由于钛和铬的离子半径较大,不易进入晶格内发生替换等,故易被玻璃相包裹;对于Cu、Pb、Zn等重金属元素,由于其含量较少,陶粒内部能谱检测不到。但Ti、Cu、Cr、Zn重金属元素在陶粒表面均能被检测出且被玻璃相所固化。当烧结温度≥1 150℃时,会形成致密和少孔的结构,高温焙烧有助于液相形成,提高陶粒的强度并使陶粒重金属固化率增加。

图7 陶粒SEM照片中a、b、c、d点的元素能谱分析

为检测陶粒玻璃体釉层中玻璃相的重金属含量,先将陶粒放入1 mol/L的HF溶液中浸泡3 h,将陶粒清洗、烘干;然后用XRF测釉层玻璃体中重金属的含量。由图8知,釉层玻璃体对Cu、Zn、Cr三种重金属有明显的固化效应,釉层玻璃体中这三种重金属含量大约在30%~50%,Pb的含量在20%以下;其原因可能是陶粒中的Cu、Zn、Cr三种重金属的含量较高,特别是Cu、Zn含量远远大于Pb;其次,重金属在高温下通过原子取代等手段以结晶或化学结合的方式被固定在矿物内部,但因重金属含量很高,不可能完全被固化在陶粒内部,因此游离态的重金属在陶粒急速冷却时被固化在玻璃体当中;而Pb因本身含量就很少又以分子键的形式被固化了一部分,存在玻璃体中的含量较少,这与能谱检测结果是一致的。总之,随污泥掺量的增加,陶粒中重金属含量升高,其表面釉层的玻璃体中的重金属含量呈现更明显的增加趋势。

图8 污泥掺量对表面釉层玻璃体中重金属含量的影响

3 结论

1)各组污泥陶粒均满足标准的安全使用要求。但是随着污泥添加量的增加,锌、铬、铜的浸出量增大,固化效应减弱。随着预热温度的增加,重金属浸出率有所增加,但影响并不很明显且400℃重金属固化效应最好。随着焙烧温度的增加,重金属浸出率迅速下降,尤其是锌、铬的固化效应最明显且1 150℃下重金属固化效应最佳。

2)污泥-玻璃粉陶粒四种重金属的浸出率随着玻璃粉含量的增加而减小,但污泥-玻璃粉陶粒的四种重金属浸出率均高于污泥-盐渍土陶粒,这表明掺入盐渍土比掺入玻璃粉制备的陶粒固化重金属的效果更加理想。

3)随着pH值的升高,陶粒中重金属的浸出量呈现先下降后上升的趋势并且中性环境下固化效应最佳,碱性环境下的浸出率远远小于酸性环境。

4)所制备的陶粒对重金属有着双重固化作用。镉、铬、铜、铅在陶粒的烧结温度≥1 000℃时,形成化合物,主要为铬酸铅、氧化铬、硅酸铜和氧化锌,增加了结合重金属的能力;陶粒表面是一层光滑致密的釉层,内部液相也发展的完好,这使未被固化在陶粒内部的游离态重金属离子很难被浸出,这是陶粒二次重金属固化效应。

[1]刘明伟,许国仁,李圭白.Fe2O3对污泥与底泥制备轻质陶粒性能的影响[J].哈尔滨工业大学学报,2012,44(10):18-21.

[2]I.Walter,F.Mart'nez,V.Cala.Heavy metal speciation and phytotoxic effects of three representative sewage sludges for agricultural uses[J].Environ.Pollu,2006,(3):507-514.

[3]Xu G R,Zou J L,Li G B.Stabilization of heavy metals in ceramsite made with sewage sludge[J].Journal of hazardous materials,2008,152(1):56-61.

[4]Xu G R,Zou J L,Li G B.Stabilization of heavy metals in sludge ceramsite[J].Water research,2010,44(9):2930-2938.

[5]雷一楠.污水污泥烧制陶粒对重金属固化效应的试验研究[D].重庆:重庆大学,2009.

[6]Liu R,He Z,Ba M.Preparation and microstructure ofgreen ceramsite made from sewage sludge[J].Journal of Wuhan University of Technology-Mater:Sci.Ed.,2012,7(1):149-153.

[7]Gines O.Chimenos J.IVL Vizcarro A..Formosa J..Rosell J.R.Combined use of MSWI bottom ash and fly ash as aggregate in concrete formulation:Environmental and mechanical considerations[J].Journal ofHazardous Materials,2009,169(1-3):643-650.

[8]HaiyingZ.Youcai Z.Jingyu Q.Studyon use ofMSWI flyash in ceramictile[J].JournalofHazardousMaterials,2007,141(1):106-114.

[9]Mun KJ.Development and tests oflightweight aggregate usingsewage sludge for nonstructural concrete[J].Construction and Building Materials,2007,21(7):1583-1588.

[10]ZhengHong Yang,WenJuan Song.High-Strength Ceramsite Made with Sludge and Low-Quality Fly Ash[J].American Society of Civil Engineers,2013/7-851-856.

[11]Xu GR,Zou J L,Li GB.Effect ofsinteringtemperature on the characteristics of sludge ceramsite[J].Journal of hazardous materials,2008,150(2):394-400.

[12]G.R.Xu,J.L.Zou,Y.Dai.Utilization of dried sludge for making ceramsite[J].Water Sci.Technol,2006,54(9):69-79.

[13]GB5086.2—1997,固体废物浸出毒性浸出方法水平振荡法[S].

[14]Su-Chen Huang,Fang-Chih Chang,Shang-Lien Lo,etal.Produetion of lightweight aggregates from mining residues,heavy metal sludge,and ineinerator fly ash[J].Journal of Hazardous Materials,2006,144:52-58.

[15]邹金龙,许国仁,李圭白.陶粒中重金属固化及其在BAF中应用研究[J].城镇供水,2008,(5):21-24.

[16]陈伟,钱觉时,刘军,等.污水污泥页岩烧结制品的重金属固化与水环境浸出稳定性[J].硅酸盐学报,2012,40(10):1420-1426.

□杨久俊/天津城建大学材料科学与工程学院、清华大学深圳研究生院-格林美城市资源循环利用工程技术研究中心。

□王渊、王光月、王丽娜、王超/天津城建大学材料科学与工程学院。

X703

C

1008-3197(2016)02-33-04

2016-03-16

曲烈/男,1958年出生,教授,天津城建大学材料科学与工程学院、清华大学深圳研究生院-格林美城市资源循环利用工程技术研究中心,从事绿色建筑材料研究。

□DOI编码:10.3969/j.issn.1008-3197.2016.02.012

□课题项目:清华大学深圳研究生院-格林美城市资源循环利用工程技术研究中心开放基金(URRT201404)