201仪表板注塑模具斜抽芯崩口成因分析与对策

2016-10-20刘军

刘军

(柳州五菱汽车工业有限公司,广西柳州545007)

201仪表板注塑模具斜抽芯崩口成因分析与对策

刘军

(柳州五菱汽车工业有限公司,广西柳州545007)

通过对一仪表板模具斜抽芯失效模式进行结构设计、制造装配、热处理工艺分析,得出结构本身限制、制造装配精度不够、热处理工艺选择不当结果,制定相应的方法,解决了斜抽芯反复发生的故障,降低了停线率。

注塑模具;斜抽芯;崩口;制造装配精度;热处理工艺

在注塑模具设计制造中,由于本身产品结构的限制,设计上无法避免的缺陷,可以在制造过程中通过对钢材、热处理工艺的选用、制造装配精度的控制,同样能弥补模具结构设计的不足,延长模具的使用寿命,减少模具的停机率,满足客户的响应及品质要求。理论指导实际,不断总结实践经验,在今后的模具设计时,可以有效避免类似材料的结构性故障的产生。

1 结构特点

某车型201仪表板主体产品,靠近仪表护罩顶部的一处结构需设计一个斜顶抽芯而出[1],产品结构比较典型特殊,具体如图1、图2所示。

由图3可以看出,该结构离仪表板顶部很近,斜度很大,因而斜抽芯块顶部角度很小,平均只有18°~20°左右,抽芯斜块顶部尖而细长,最顶部形成一条刃口状,且为山峰异形状,结构很薄弱。

图1 产品局部示意图

图2 斜抽芯正面示意图

图3 斜抽芯侧面示意图

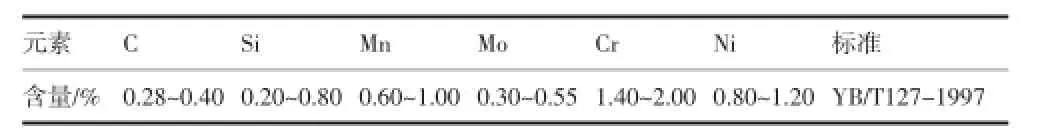

斜块与下模芯、封胶面有大于0.05 mm的滑动间隙。斜块及模具下型芯选用瑞典一胜百718钢材,该钢具有良好的可加工性和耐磨损性、良好的抛光性能,硬度分布均一,广泛用于大型注塑模具中,出厂状态:经硬化及回火至HB290-330.其化学成分如表1所示。

表1718 钢材化学成分

试样硬度为340HBW,在室温及高温条件下,其物理性能和化学性能表现如下:

物理性能:温度20°C/200°C/400°C,弹性模量:205 000 MPa/200 000 MPa/185 000 MPa.

化学性能:温度20°C/200°C/400°C,条件屈服强度980 MPa/925 MPa/770 MPa.

随着温度升高,其弹性模量变小,抗弹性变形力变小,条件屈服强度也变小。此产品成型温度在180℃~205℃之间,相比常温下,弹性模量变小了,条件屈服强度变小了[2]。

斜抽芯块经过了淬火处理,硬度HRC55,顶部刃口、山尖部位周边刃口很容易开裂、崩口。产品成型温度及压力参数如下:

成型温度:180℃~205℃,一般稳定在189℃就能满足成型工艺要求。

最后一段注射压力为84 MPa,模具温度在开启冷水机情况下平均为103℃左右。

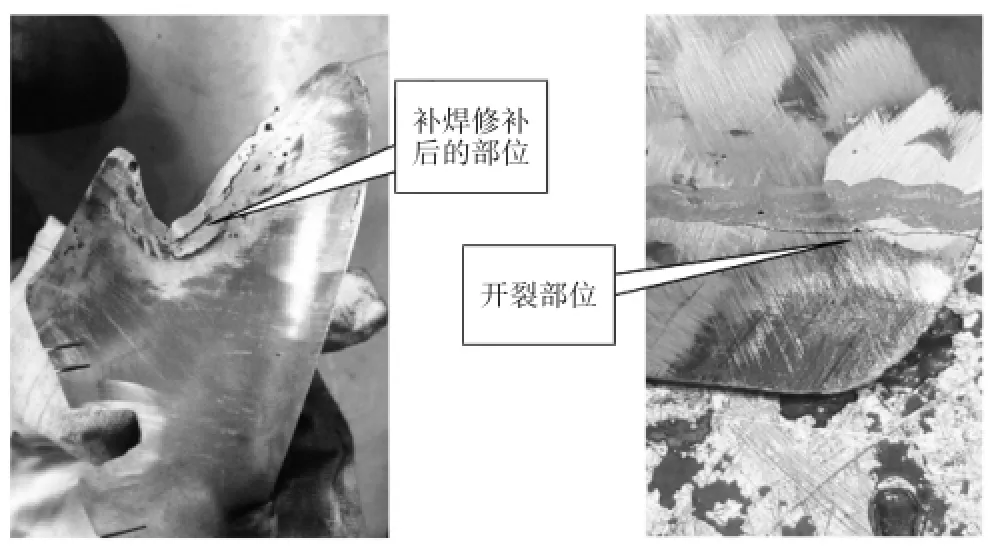

从图1产品局部俯视图可以看出,进料口位于斜抽芯块背面,熔融状态下的塑胶原料在高压下由背面经顶部顺势而下,首先受冲击的是斜块顶部刃口状的间隙,造成斜块往外挤压变形,每经一次注塑成型生产,该部位都会产生一次弹性变形,当生产的数次达到或超过弹性变形的疲劳强度时,斜块会从顶部或顶部附近部位开裂、崩掉,造成产品缺陷,导致不能继续生产而需要拆模补焊、修配间隙,每次维修浪费生产时间7~8 h,每次维修后只能生产两个班又产生裂纹,连续生产4~5天又会崩掉,如此反复,生产效率不高。崩口、开裂如图4所示。

图4 斜块顶部开裂补焊及开裂部位示意图

2 斜块开裂、崩口原因分析

2.1制造装配精度超差,滑动配合间隙过大

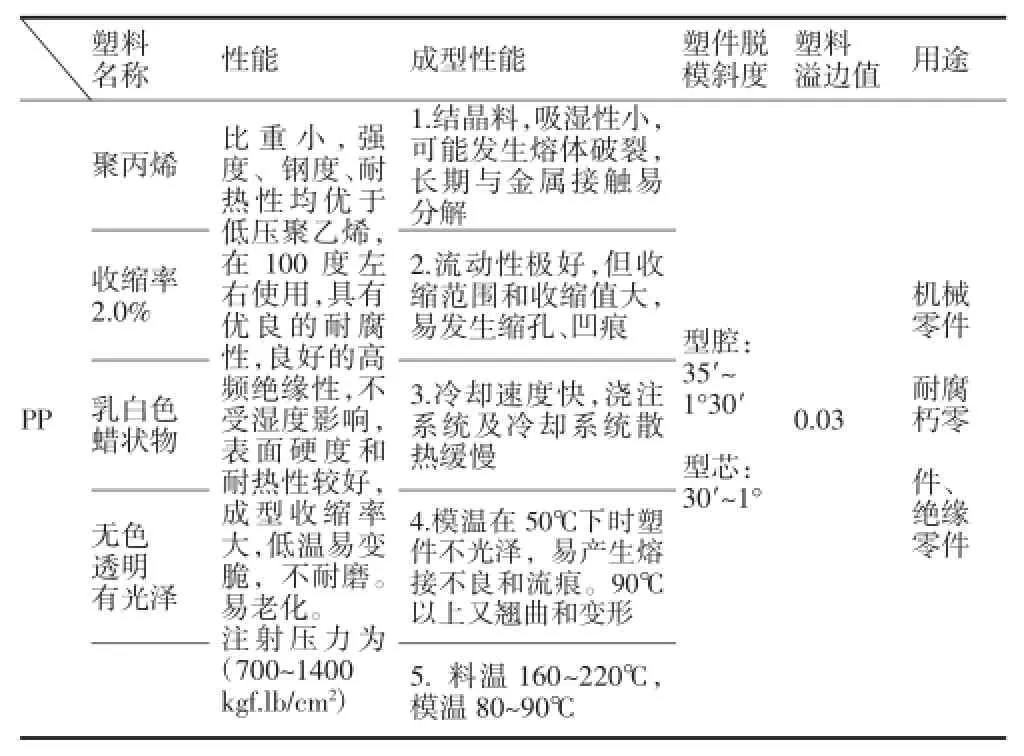

本产品使用改性PP料进行生产,材料的特性如表2所列。

表2 改进性PP料特性[1]

由表2可以看出:

(1)成型收缩率大,产品收缩力较大,产生于斜块的拉力较大,因而作用在斜块顶部的附近的弹性变形力也较大,弹性力大,斜块变形部分产生的疲劳损伤也加快。

(2)流动性极好,会产生以下两点影响:

第一,收缩范围和收缩值大,会导致上述(1)点的缺点;

第二,根据“注塑模具装配工艺规范”中要求“装配好的模具各封胶面必须配合紧密,间隙小于该模具塑料材料溢边值50%,以避免各封胶面漏胶产生披峰(毛刺)。保证各封胶面有间隙排气,能保证排气顺畅”,原材料流动性极好,模具表面的封胶间隙就会要求很小,增加了模具制造装配难度;间隙大,容易产生披锋(毛刺)。

对本案例来说,斜块顶部部分受披峰(毛刺)挤压产生弹性变形;间隙小,封胶表面排气不畅,易产生气孔、注不满等缺陷,而排气不畅,原材料流动又极快,则导致斜抽零件部位闷气烧焦。

(3)产品冷却速度快,对斜块端部部位产生的拉应力也大,加大了其弹性变形量,降低了疲劳强度,进而减少了使用寿命。

(4)PP料溢边值为0.03 mm.根据经验,改性的添加矿物质填充料的PP,溢边值为0.05 mm.根据“注塑模具装配工艺规范”,装配好的模具各封胶面间隙小于该塑料材料溢边值的50%,那它的间隙配合应小于等于0.03 mm,这对于异形的抽芯斜块来说,修配精度要求就很高了。

该产品原材料是经过改性的PP(改性聚丙烯),里面填充了一定比例的矿物质,注塑生产时,矿物质以粉末的形式存在于熔融的原材料中,每注射一次,粉末的矿物质颗粒会冲刷斜块配合面一次,配合面都会产生微磨损一次,长久以往,配合间隙就会越摸越大,越磨越深,滑动配合间隙过大,顶端部位承受的注塑成型力及产品收缩应力在斜块底部形成的一个杠杆支点作用下,加大了顶端部位的变形力,达到一定疲劳强度时,顶端部位就会开裂、崩口。

2.2热处理工艺选择不当

整套模具型芯、型腔、抽芯部件都是使用瑞典一胜百718钢材,其中斜抽芯部件采用了:退火+淬火+水冷热处理工艺。将工件在加温炉660℃中预热2 h,然后加温至930℃[3],保温2 h工件比较小,需时间较短)使之全部奥氏体化,然后直接出炉,浸入水中,钢自奥氏体化温度冷却下来,工件不同部位冷却速度不同,不同的温度范围会发生不同的组织转变,形成贝氏体、马氏体或贝氏体+马氏体及少量的残留奥氏体。马氏体的三维组织形状通常有板条状和片状,板条状马氏体是低碳钢,马氏体时效钢,不锈钢等铁系合金形成的一种典型的马氏体组织,因其单元立体形状为板条状,故称板条状马氏体。由于它的亚结构主要是由高密度的位错组成,所以又称位错马氏体。片状马氏体则常见于高、中碳钢,每个马氏体晶体的厚度与径向尺寸相比很小,其断面形状呈针片状,故称片状马氏体或针状马氏体.由于其亚结构主要为细小孪晶,所以又称为孪晶马氏体。

当Wc<0.3%时,钢在马氏体形态几乎全为板条马氏体;

当Wc>1.0%时,则几乎全为片状马氏体;

当Wc=0.3%~1.0%时,为板条马氏体和片状马氏体的混合物。

随含碳量的升高,淬火钢中板条马氏体的量下降,片状马氏体的量上升。片状马氏体具有高强度高硬度,但韧性很差,其特点是硬而脆。在具有相同屈服强度的条件下,板条马氏体比片状马氏体的韧性好很多,即在具有较高强度、硬度的同时,还具有相当高的韧性和塑性,其原因是由于在片状马氏体中孪晶亚结构的存在大大减少了有效滑移系[4]。

本案例718钢材C含量大约为0.28%~0.40%,淬火后得到位错型的板条状马氏体,其强度和韧性都比较高。但在钢材中又添加了铬元素,随着铬含量的增加,马氏体的亚结构由位错型向孪晶型转化,即孪晶型马氏体数量逐渐增加,位错型马氏体数量逐渐减少,经测定其断裂韧性KIC逐渐降低,而且发现,在屈服强度相同的条件下,亚结构为位错型的马氏体的断裂韧性高于亚结构为孪晶型的马氏体的断裂韧性,断裂韧性值位错马氏体比孪晶马氏体高三倍,而马氏体的韧性主要决定于马氏体的亚结构。

亚结构为位错型的马氏体韧性高,而孪晶型马氏体的韧性低,这是因为位错型马氏体有一定的塑性变形能力,可以缓冲矛盾。而孪晶马氏体不能发生塑性变形。

因而,淬火+水冷热处理后的斜抽芯,硬度达HRC55,钢材本身含有的铬元素,在淬火冷却过程中,马氏体的亚结构由具有一定变形能力(韧性)的位错型向不能发生塑性变形的孪晶体转化,最后变脆了,所以斜块顶部薄弱部分容易开裂、崩口。

本模具使用的是轧制718钢材,出厂状态:经硬化及回火至HB290-330.根据文献资料得知:轧制型材经过880℃高温加热后风冷,不同位置生成的组织不是单一的马氏体组织,而是马氏体和贝氏体的复合组织。经过580℃或610℃高温回火,全马氏体组织的部位生成了回火索氏体;组织为贝氏体的部位生成了较粗大的回火组织。就整个轧制型材来看,它是由粗大的贝氏体回火组织和马氏体回火组织组成的混合组织。经580℃二次回火,回火索氏体转变成粗大的回火组织,而原先粗大的回火组织基本上没有变化,组织变得更加稳定。发生这种转变的原因是,回火转变的平衡组织是较粗大的回火贝氏体组织。在第一次回火的冷却过程中,贝氏体组织不发生变化,而残余奥氏体和马氏体在向回火索氏体转变的过程中有向贝氏体组织靠近的趋势,结果得到回火索氏体和粗大回火组织的复合组织。所以,回火组织的硬度存在差别。在二次回火时的冷却和加热过程中,两种回火组织共同靠近,即在这一冷却过程中穿过贝氏体转变区,并共同向贝氏体组织靠近,最终达到平衡组织。经过二次回火,回火组织更加均匀,硬度的均匀性得到极大改善,几乎不影响硬度大小[5]。

3 解决问题的对策

针对以上造成斜抽芯顶部周边易开裂崩口两大原因分析,制定了以下两个措施予以应对:

(1)用出厂预硬状态的钢材,通过粗加工-精加工-磨配,保证斜抽芯与型芯配合处滑动间隙、表面封胶间隙尽量控制在0.03 mm以内。

(2)修配好的斜抽芯不经过淬火处理,直接进行二次回火处理[3]:加温至580℃,保温4 h,然后关掉电源,随炉温缓慢冷却至室温。检测硬度HRC34,虽然硬度相比淬火后低了很多,但韧性却大大提高了。

经过以上两点改进,更换新的斜抽芯后,已经连续生产4个月、总模数已超10万次,没有出现原来开裂、崩口现象,满足了生产、产品质量要求。

4 结束语

模具在使用过程中,往往会出现预想不到的故障模式或潜在故障模式,设计经验是通过制造及生产过程累积而来的。在生产中出现问题,首先要分析其产生的机理及原因,然后制定相应的对策及措施,经多次反复试验才得以解决。本案例的斜抽芯作为模具中的一件附属物,为了耐用长久,得到一定的硬度,都会进行淬火处理,对于一般结构而言,能达到延长使用寿命的目的。但对于本案例这类结构特殊或部位特殊的部件,按照常规做法,得到的结果会恰恰相反,需根据实际情况采用相应的方法。斜抽芯的制作涉及到加工工艺、装配精度、热处理工艺的运用,这些都为以后的工作积累了很多的经验教训。通过总结、沉淀,在以后的设计、制造、使用中,能提前预防相同潜在故障隐患的发生。

[1]上海市轻工业学校.塑料模具设计[M].北京:中国轻工业出版社出版,1993.

[2]李有才.模具材料[M].北京:化学工业出版社,2009.

[3]宋冬利,顾剑锋,胡明娟,等.基于数值模拟的718塑料模具钢大模块淬火新工艺设计[J].钢铁,2004,39(9):64-68.

[4]艾小玲,石淑琴.模具材料与材料成形工艺[M].第二版.北京:机械工艺出版社,2014.

[5]胡朝浩.P20、718塑料模具钢热处理后截面硬度分布预测与组织转变[D].沈阳:东北大学,2003.

201 the Dashboard Injection Mold Inclined Core-Pulling Crack Reason Analysis and Countermeasure

LIU Jun

(Liuzhou Wuling Automobile Industry Co.,Ltd.,Liuzhou Guangxi 545007,China)

Getting through a panel oblique core pulling structure based on the failure mode design,manufacture,assembly,heat treatment process analysis,it is concluded that the structure itself restrictions,precision manufacturing and assembly of the not enough,the improper heat treatment process selection results,formulate the corresponding method,solves the oblique core-pulling fault occur repeatedly,reduce the rate of stop line.

injection mould;angle core pulling;collapse;precision manufacturing and assembly;heat treatment process

TG76

B

1672-545X(2016)08-0161-03

2016-05-08

刘军(1966-),男,广西武宣人,工程师,本科,主要从事模具、设备维修及管理工作。