某型微型车蝶形窗漏水问题分析及解决方法

2016-10-20刘旭颖黄庭略廖鑫

刘旭颖,黄庭略,廖鑫

(上汽通用五菱汽车股份有限公司,广西柳州545007)

某型微型车蝶形窗漏水问题分析及解决方法

刘旭颖,黄庭略,廖鑫

(上汽通用五菱汽车股份有限公司,广西柳州545007)

以某微型车蝶形窗漏水的失效模式为例,从蝶形窗的基本构成、密封原理出发,对该车型的蝶形窗漏水的成因进行逐一分析,并采取相应解决措施,开展问题解决。

汽车;蝶形窗;侧围窗;蝶形窗胶条;漏水;胶条截面

蝶形窗是汽车常用的一种窗户,它广泛应用于微型面包车、微型商务车、MPV、SUV等汽车产品的中门窗和后侧窗的结构设计中。蝶形窗结构美观大方,通风性能优于推拉窗和固定式密封窗,也正是由于蝶形窗独特的结构方式,漏水问题也是蝶形窗在系统开发及实际装配生产中的重大问题。

本文通过对某型微型面包车的蝶形窗结构及其漏水问题原因进行剖析,找出症结,制定应对措施,彻底解决该车型蝶形窗漏水问题。

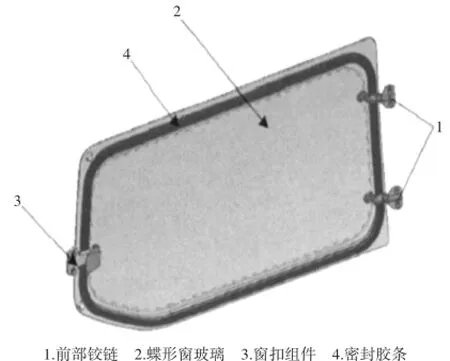

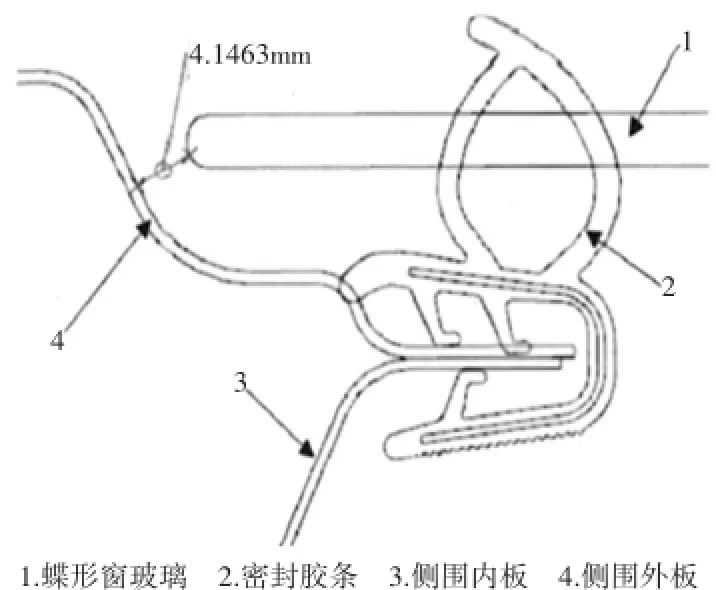

1 蝶形窗的基本结构及密封方式[1]

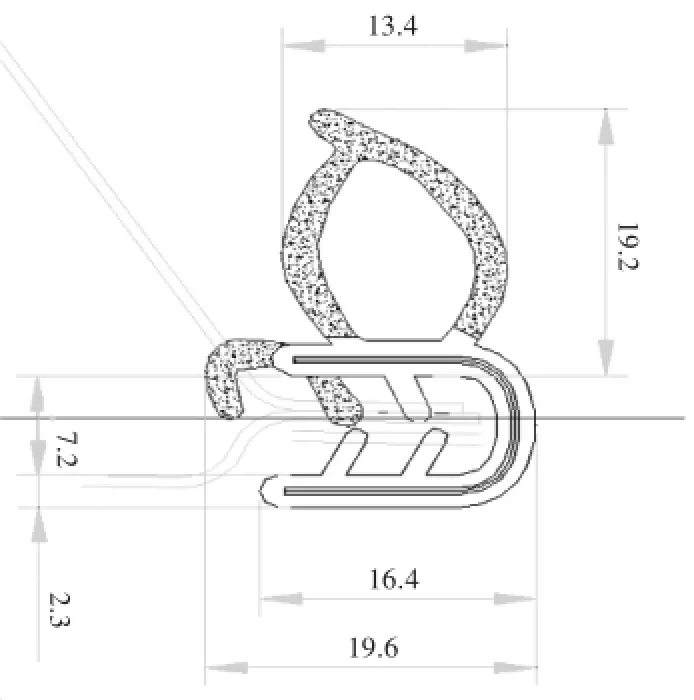

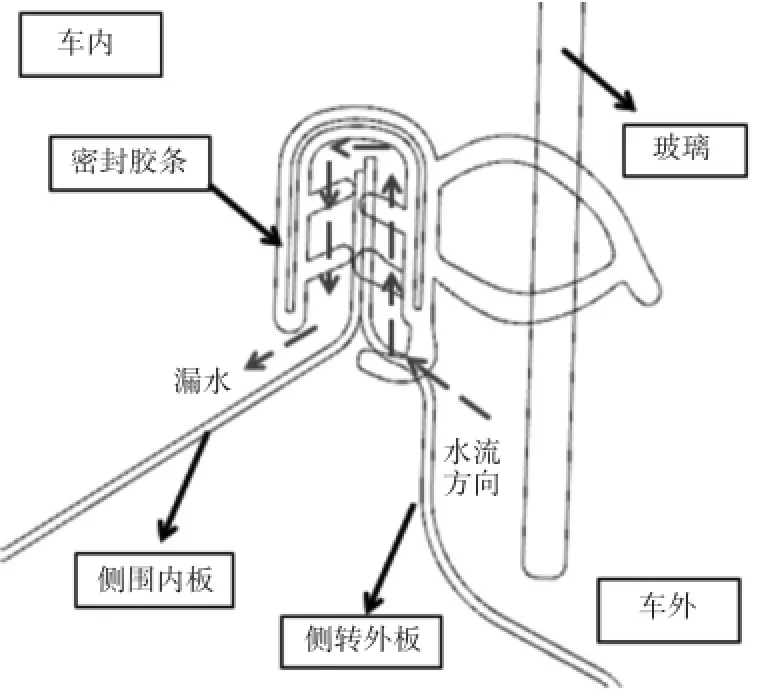

蝶形窗由前端铰链总成、蝶形窗玻璃、蝶形窗扣组件等基本部件组成,主要是通过“蝶形窗玻璃与密封胶条桃型泡管”、“侧围内外钣金与密封胶条U型槽”的配合进行密封,如图1及图2所示。

图1 蝶形窗基本组成部件

图2 蝶形窗截面图

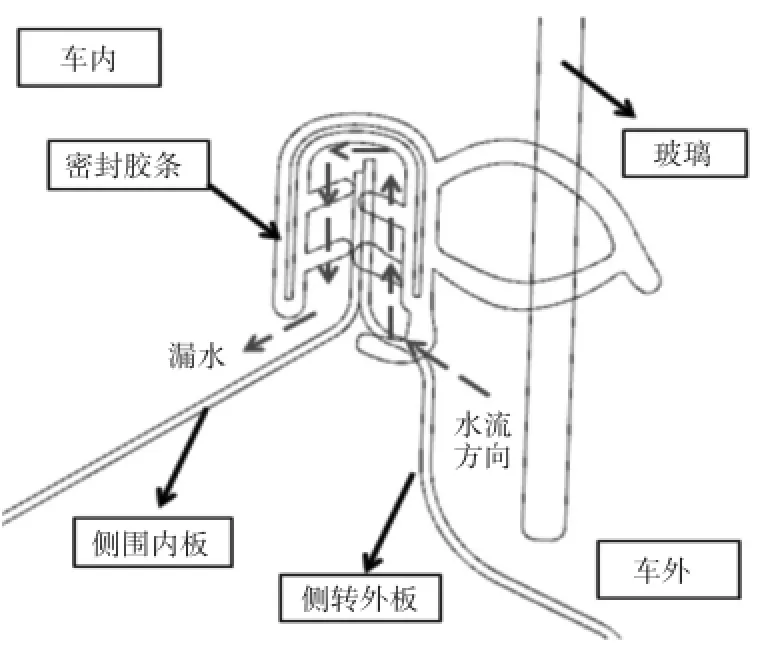

2 某型微型车蝶形窗漏水故障调查

根据整车性能评审及车辆过淋雨间的结果,发现该型面包车的蝶形窗漏水形式集中表现为:当车辆在进行淋雨测试,时间进行到60~90 s的时间段内,水由蝶形窗密封胶条与侧围内板之间渗出,滴漏到车厢内部,漏水方式及故障示意如下图3及图4所示。

图3 蝶形窗漏水故障图片

图4 蝶形窗漏水模式解析

3 原因分析

结合蝶形窗结构和蝶形窗漏水故障模式特点,造成蝶形窗漏水的直接原因是“侧围内外钣金与密封胶条U型槽配合”的密封不良。经过综合分析,得出了可能引起该失效模式的三大要因:(1)密封胶条零件断面尺寸不合,密封效果差,造成漏水;(2)侧围蝶形窗框内板和外板钣金错位影响密封,引起漏水;(3)侧围蝶形窗框内板和外板钣金拼焊搭接开口过大,影响密封效果。接下来将对上述三大因素进行逐一分析。

3.1密封胶条零件断面尺寸不合

密封胶条零件断面尺寸不合,可能会造成密封胶条的“U型”槽与侧围内外板的密封贴合不良。通过比对故障车蝶形窗密封胶条断面尺寸及图纸设计标准,发现漏水车辆的密封胶条断面尺寸存在超差现象,图5为图纸设计标准,图6为故障件实测尺寸。

图5 蝶形窗密封胶条断面设计图

图6 故障车密封胶条断面图

蝶形窗密封胶条的壁厚比图纸要求厚了0.67 mm(实测为2.97 mm,标准为2.3 mm),而胶条的“U型”槽开口仅为6.09 mm,比图纸要求小了1.11 mm(标准为7.2 mm)。胶条U型槽开口偏小,零件尺寸不符合设计要求。

密封胶条“U型”槽尺寸偏小,直接结果会造成胶条难装。胶条插入钣金后胶条“U型”槽变形、胶壁外扩涨开,引起胶条密封不严,导致胶条装配后离空漏水。因此,密封胶条零件断面尺寸不合是引起蝶形窗漏水的原因之一。

3.2侧围蝶形窗框内板和外板钣金错位

带有“U型”槽的密封胶条结构对于与之配合的钣金厚度有一定要求,以实现最佳密封效果。如果与胶条配合的钣金厚度不足,会造成密封不良,引起漏水。设计上该微型面包车蝶形窗密封胶条“U型”槽对钣金厚度的配合兼容范围为“1.4 mm~3.8 mm”,即至少两层钣金的厚度;同时允许配合钣金的错位量必须小于2 mm,否则将会形成只有单层板金与密封胶条配合的现象。

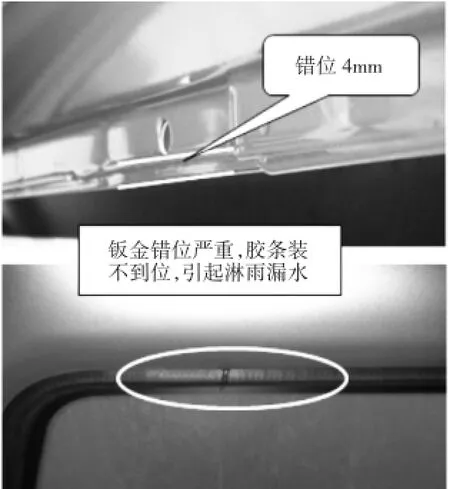

在调查过程中,发现部分该微型面包车蝶形窗有异常的漏水现象,按常理“水往低处流”,但是这批故障车的漏水点出现在蝶形窗的上边框,经过拆解故障车胶条分析,找到漏水问题原因:车身拼台定位销磨损,侧围内外钣金定位孔不对中,导致蝶形窗框内、外钣金搭接错位大,相当于单层钣金与密封胶条“U型”槽进行密封,影响胶条装配密封性能。调查结果如图7、图8所示。

图7 蝶形窗上边框漏水图片

图8 胶条“U型槽”钣金兼容厚度示意图

钣金错位大,相当于仅有单层钣金插入胶条“U型”槽进行配合密封,将影响钣金与胶条配合的贴合性,进而影响密封性能。因此,侧围蝶形窗框内板和外板钣金错位大是引起蝶形窗漏水的原因之一。

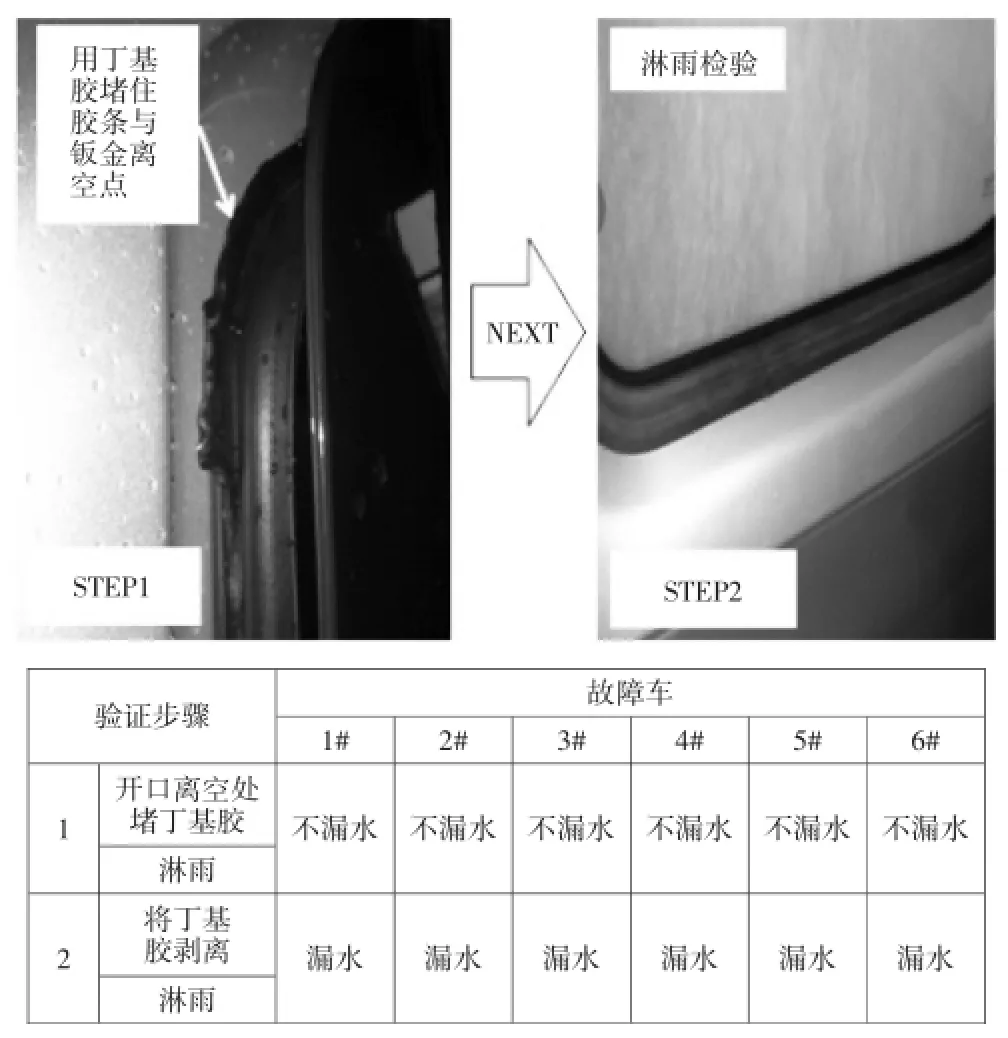

3.3侧围蝶形窗框内板和外板钣金拼焊搭接开口离空

由于蝶形窗密封胶条“U型”槽对钣金厚度的配合兼容有一定要求,因此不只是与胶条配合的钣金厚度不足会引起漏水,钣金过厚也会造成密封不良。调查发现,在该型微型面包车的蝶形窗框后上方,有一个“侧围外板”、“第三排安全带加强板”、“D柱加强板”和“侧围内板”多层钣金搭接的区域,该区域钣金搭接理论厚度:t>4.2 mm.加之多层板焊接,无法100%保证每层钣金的零贴合,存在一定离空。如不加以控制就会造成与密封胶条“U型”槽配合不良现象,引起漏水。对比分析如图9所示。

图9 多层板焊接开口离空与蝶形窗漏水的分析图

随机抽取6台故障车,经过对多层钣金搭接区域的堵漏验证,进一步确认,多层钣金搭接区域钣金开口离空,确实会导致漏水。分析步骤和验证结果如图10所示。因此,侧围蝶形窗框内板和外板钣金拼焊搭接开口离空大,是引起蝶形窗漏水的原因之一。

图10 故障车多层钣金搭接区域的堵漏分析验证步骤和结果

4 制定解决方案

经过调查分析,锁定引起该微型面包车蝶形窗漏水的主要原因:(1)密封胶条零件断面尺寸不合;(2)侧围蝶形窗框内板和外板钣金错位大;(3)侧围蝶形窗框内板和外板钣金拼焊搭接开口离空过大。针对分析出的原因,制定的解决方案如表1所示。

表1 解决方案

5 对策实施及效果

5.1整改零件,使其符合设计图纸要求,增大胶条与钣金配合的包容性

供应商根据设计要求整改完胶条挤出口模后,对供应商处整改后的零件进行抽样检验;随机抽取十根新挤出样件胶条进行断面十倍放大图投影,胶条基本符合图纸要求,如图11所示。

图11 整改后的胶条截面与设计比对图

零件整改断点切换后,装配员工反馈新零件比整改前容易安装,胶条与钣金能更好贴合,同时整车评审和淋雨检验过程蝶形窗漏水率有所下降。

5.2更换后侧围钣金焊接拼台上磨损定位销,消除蝶形窗框内外钣金错位

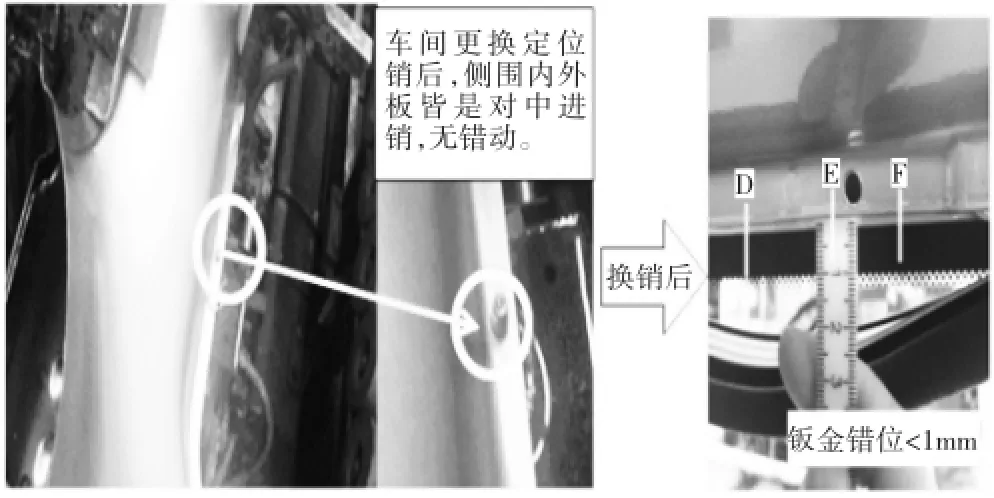

车身车间更换后侧围钣金焊接拼台上磨损的定位销,并加严“钣金错位检测”和“定位销的点检”监控力度。钣金错位问题得到了控制,钣金错位量<1 mm,符合设计要求,跟踪结果如图12所示。蝶形窗漏水问题得到进一步解决。

图12 钣金错位问题解决跟踪图

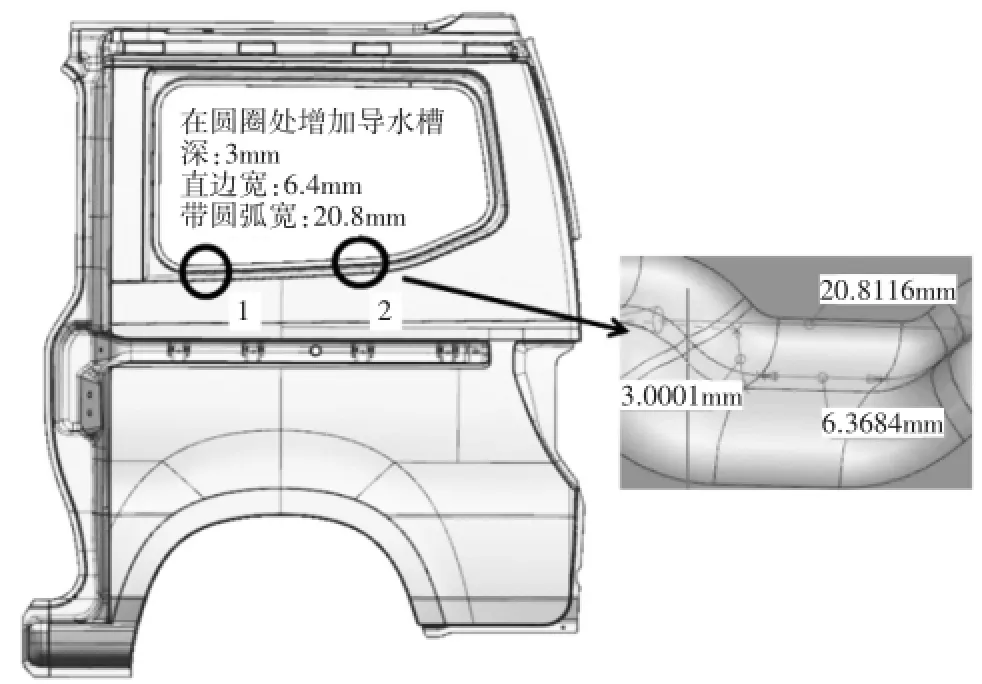

5.3蝶形窗框钣金下部开两个排水槽,及时将进入密封胶条内的水排出

疏导胶条U型槽进水,根据“水往低处流”原理,在侧围窗框钣金下沿开两个排水槽,将因钣金拼焊开口过大或其他过程不可控因素造成渗入胶条内的水及时排出,避免水反灌进入车厢内。减少胶条的密封负担,同时提高蝶形窗应对生产波动的密封能力。改进结构如图13所示。

图13 新增蝶形窗排水结构设计图

经过一系列措施实施改进后,该型微型面包车的蝶形窗漏水问题得到很好控制,整体提高了公司内部和外部客户的满意度,进一步巩固公司微型面包车的高品质水准,也为后续的产品开发提供借鉴思路。

6 结束语

蝶形窗系统结构复杂,引起蝶形窗漏水的潜在因素也非常多,在开展调查分析时应进行全面的比对分析,从设计要求、结构特点、装配要领和零部件质量等方面综合考虑,才能彻底解决漏水问题。本文通过系统的问题调查分析,有针对性的制定解决方案,最终成功地解决了问题,并将问题解决经验、蝶形窗的新型设计结构等输入到后续产品研发当中,确保为顾客输出高品质产品。

[1]张德宏.汽车蝶形窗的开发研究[J].企业科技与发展,2013,(19-20):30.

The Cause Analysis and Problem Solving Methods of Butterfly Window Leakage on Some Minicar

LIU Xu-ying,HUANG Ting-lue,LIAO Xin

(SAIC-GM-Wuling Auto Co.,Ltd.,Liuzhou Guangxi 545007,China)

This report focuses on the water leakage mode of butterfly window on some minicar,analyzes the possible causes of leakage by researching the basic structure,sealing principle of butterfly window,then carries out problem solving by taking corresponding solution.

automobile;butterfly window;body side window;sealing strip;leaking;sealing strip cross section

U472

A

1672-545X(2016)08-0156-05

2016-05-11

刘旭颖(1988-),男,广西南宁人,助理工程师,工学学士,研究方向:汽车车体附件。