浅谈卡车柔性自动化焊装生产线设计开发

2016-10-20牛正风洪恺籍胜华王灿红张颖迪

牛正风,洪恺,籍胜华,王灿红,张颖迪

(安徽华菱汽车有限公司,安徽马鞍山234061)

浅谈卡车柔性自动化焊装生产线设计开发

牛正风,洪恺,籍胜华,王灿红,张颖迪

(安徽华菱汽车有限公司,安徽马鞍山234061)

结合卡车驾驶室的特有结构形式及生产线的柔性自动化要求,设计开发了卡车驾驶室焊接生产线总拼结构、机器人抓上件系统、柔性切换定位系统等独特的关键技术,为柔性自动化卡车焊接生产线的设计开发提供了成熟的借鉴依据。

柔性焊装线;机器人;夹具;自动化

汽车产业作为对社会经济有着引导和推动作用的先导性产业,已经成为国民经济的支柱产业。汽车装备制造业作为汽车生产的载体,对整个汽车行业的发展有着重要支撑和推动作用。随着客户需求及市场划分的不断细化,需要开发不同承载吨位及尺寸大小的车身结构。对于卡车而言,一个系列的驾驶室在宽度方向上分为宽体与窄体,长度方向上分长、中、短三种长度,高度方向一般也分为高顶、中顶、平顶三种状态。如何使开发的焊接生产线满足不同产品的共线生产需求[1],减少投资是焊装生产线设计人员需要仔细考虑的问题。本文针对卡车驾驶室焊装生产线在柔性总拼方案、柔性定位切换系统、机器人及其抓具系统等关键技术进行研究,以期形成典型的卡车驾驶室焊接生产线的关键成熟技术。

1 研究产品介绍

研究的产品为系列车型,宽度分为宽、窄体两种,长度分为长、中、短三种,其中长、中车型有高、平顶之分,组合后共8种基本车型。根据产品结构及生产线规划需求,产品的工艺分块为地板总成、前/后围总成、左/右侧围骨架总成、顶盖总成、左/右侧围外板总成八大块。

2 生产线设备介绍简介

焊装的工艺装备主要分为焊接夹具、输送系统、焊接标准设备等。白车身生产工艺以点焊为主,同时结合产品工艺要求,采用了CO2气体保护焊、涂胶设备、螺柱焊机等。针对比较重要的部位采用了中频伺服焊接技术。

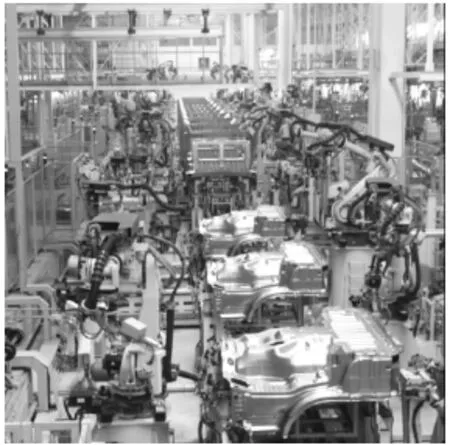

为了保证焊接品质及产品的一致性,生产线广泛采用工业机器人,30台焊接机器人完成主线的焊接和工件的搬运上件工作。对于焊接分总成及白车身总成的品质控制分别开发了检具及双悬臂三坐标测量系统。图1为生产线现场。

图1 主焊接线生产现场

3 关键技术开发

由于本条生产线所生产的车型产品较多,自动化要求较高,在生产线的开发过程,对相关重点要求装备进行了专项开发。

3.1主线总拼工艺的方案开发

在汽车制造企业白车身焊接生产线建设过程中,总拼技术是生产线的关键所在。在乘用车柔性焊接生产线中,已基本形成了以Open-Gate、ROBO GATE、四面体总拼等为代表的主流总拼工艺,很好地满足了乘用车焊接生产线建设的需求。但在重卡行业,由于其车身结构与乘用车的不同,目前重卡焊接的总拼工艺方式各种各样,生产效率不高,没有形成一种合理的、通用的、高效的总拼工艺方式。

重卡驾驶室主要由地板总成、前/后围总成、左/右侧围总成、顶盖总成等大总成构成,且尺寸都比较大,重量比较大。且前/后围与左/右侧围为90垂直面关系,本条生产线方案设计为先对前/后围进行合围,通过地板输送线将工件输送到旋转工位,使车体90°旋转,然后通过主线输送系统,使工件输送到下一工位,然后在后续工位实现侧围、顶盖等工序的总拼。同时,通过电控系统实现地板线输送与主线输送的不干涉。图2为生产线总体方案示意图。

图2 生产线总体方案示意图

3.2地板共线系统开发

对生产线影响最大的是宽度与长度方向变化的地板定位系统共线问题。针对长短车型的定位孔设计,选取了X向绝对坐标相同,所有车型共用。宽度方向Y向由于地板纵梁的位置不同,不能设计绝对位置统一的定位系统。结合产品结构实际,对纵梁前部的定位销设计了固定不动的定位销,宽车用外侧两个定位销;窄车用内侧两个定位销;宽、窄车的梁都不会与夹具定位销干涉。后部的定位销采用了滑移式设计,宽车生产时,定位销滑移到外侧状态,窄车生产时,滑移到内侧状态,避免了定位销与后横梁工件的干涉。

3.3多种长度切换系统开发

由于前/后围、侧围骨架、侧围外板的切换方式大同小异,下文仅以前/后围得合围工艺进行介绍。前围仅在宽度方向即Y向上有变化以实现宽窄车的不同需求,在X向没有变化。Y向只有宽窄两个位置状态,在Y向相差75 mm,只需要通过滑台实现Y切换就可实现。后围在宽度Y方向上有变化以实现宽车与窄车的不同位置需求。在X向要实现长、中、短三种车型,同时长车时,为了保证进气道的安装空间,右侧后围分平造型与内凹造型之分,这样在X向就存在四种状态。Y向的切换通过气缸的两个位置状态即可实现;X向四种状态除了采用气缸滑移与一组固定限位挡块外,另外增加了三个位置的翻转限位挡块机构,四组限位挡块位置分别对应四种长度的车型状态。

3.4机器人抓具系统开发

机器人抓具一般通过快换机构与机器人本体相连。机器人抓具一般配有定位销与夹紧单元,保证抓取工件及运动过程中的稳定。同时,对于顶盖、侧围等一些大曲面外覆盖件,由于其刚性较弱、易变形等特点,抓具本体除了配备有定位销与夹紧单元外,还应该增加吸盘。一般的抓件动作过程为工件放置在上件置台上,机器人带着抓具从上工件上表面抓取完成后,移动到放件位置,垂直放件。但在使用过程中会出现一些特殊情况,比如需要从工件的反面抓取工件,比如抓具不能直上直下运动等问题。针对这些问题设计了一些特殊的机构。

3.4.1反面抓件机构的设计

侧围外板生产线设计时,焊接状态为侧围外板面朝下。而机器人抓具抓取时,需要抓取侧围外板的外表面,机器人带着抓具从侧围外表面抓件时会与焊接夹具干涉,无法抓取工件。针对这个需求,设计了龙门机构。侧围外板焊接完成,通过摩擦线输送到位后,龙门架上的抓取机构把外板抓取上升到位,机器人带着抓具从侧围外表面下面进入抓取工件。顶盖设计时,焊接完毕,机器人带着抓具需要从工件下表面抓取工件,这样就遇到了同样的问题,机器人无法进入工位夹具下取件。同时由于此处的空间位置较小,不能设计龙门架上件置台结构。最终设计一角下悬空式的上件置台结构形式。设计时将置台的一个支撑腿取消,设计了三腿的顶盖上件置台。这样,满足了机器人从底部抓件的要求,整体结构也比较稳定。

3.4.2抓具的旋转定位机构

一般的抓放件过程为机器人带着抓具从上工件上表面抓取完成后,移动到放件位置,抓具带着工件垂直上下运动,定位销与定位孔配合后,固定夹具的压紧机构对抓具进行压紧,保证工件位置的一致性。但有些产品结构决定了抓具不能垂直上下运动,需要绕着一定的旋转中心旋转一定角度后才能对其压紧。如卡车顶盖合围上件时,如果机器人带着抓具及工件垂直上件时,顶盖下沿的前风挡玻璃处下翻遍的内凹造型将与前围的外凸造型产生干涉。为了避免两者的干涉,需要机器人抓具绕着前围框旋转一定角度后到达最终位置,然后进行定位夹紧。为了顶盖的机器人上件问题,设计了一种机器人上件抓具定位装置,利用两组相互垂直的V型槽结构,解决了抓具旋转后的垂直定位问题,通过以上结构设置,能够使工装胎具在定位闭合过程经过翻转、平移和下落的综合轨迹连贯完成,从而提高了操作便捷性、生产效率和空间利用率。

3.5机器人系统在卡车的批量使用

白车身柔性焊装生产线特别是智能化柔性焊装生产线在国外乘用车生产行业已经逐渐普及,国内乘用车也陆续普及机器人自动化焊接生产线。但在国内重卡行业,整线全自动生产线还不多。本条生产线采用了30台机器人完成车身的焊接与工件搬运上件工作,主线完全实现无人化自动化生产,自动化率100%.为机器人在卡车焊接生产线中的批量应用提供了经验。

3.6中频伺服焊钳批量使用

卡车焊接多采用气动工频焊钳为主,中频伺服焊钳在焊接生产线中的批量采用不多。但中频伺服焊钳与普通的气功工频焊钳相比,其节能环保、焊接效率、对工件较小冲击性、焊接质量等方面具有绝对的优势。当然,伺服焊钳的成本及对冲压板件、夹具等方面的要求也大大提高,这也是导致卡车生产线没有批量采用中频伺服焊钳的一个原因。经过近2年的使用,相关现场条件满足了中频伺服焊钳批量使用条件要求,整体焊接质量比普通的气动工频焊钳有很大的提高。

3.7两面体旋转上件置台

生产线工艺规划时,由于工件区域限制,前/后围总成、左/右侧围骨架等总成不能布置在主线两侧焊接,需要在离主线较远的区域焊接后,采用物流叉车搬运到主线两侧相应的上件工位。为了不影响生产线节拍,同时考虑人工上件安全问题,设计了一款两面体旋转上件置台[2]。靠近主线内一侧机器人抓件时,靠外侧的一面可以继续上件。

3.8地板的补焊

卡车一般工作环境都比较差,为了保证车身的强度质量,一般需要对地板梁等关键厚板件进行CO2气体保护焊。由于焊接位置一般在地板下表面,人工操作空间较小,不易操作,影响了焊接质量和工作效率。结合本条生产线及产品结构特点,设计了一种90°翻转补焊结构,焊接时夹具可以90°翻转,使焊缝处于人工便于操作的位置,提高了操作性、安全性和生产效率。

3.9分装摩擦线的广泛使用

前围总成、后围总成、侧围外板总成等工件一般要几个工位才能焊接完成,且这些工件都是尺寸大、重量重、易变形的。为了减轻工人劳动强度、提高工作效率、减少工件变形,对以上的几个大总成的工位间输送开发了摩擦线输送系统。焊接完工后,自动输送。

4 结束语

智能化白车身柔性焊装生产线的最大特点是广泛采用自动化设备,实现多种白车身混线生产,同时伴随着以焊接夹具、自动输送系统、焊接及搬运机器人及PLC电控系统等集成应用为基础的全自动生产线的应用,又极大地提高了生产效率与产品品质,提高单位劳动力创造的价值。本文记录了一款高端重卡的工艺装备开发过程,并结合产品结构及生产线的柔性自动化要求,对相关专用关键技术的开发进行了详细描述。

[1]傅莉.柔性化在汽车焊装生产线的应用[J].科技广场,2013,(10):94-97.

[2]齐庆祝,胡连碧.总拼技术在柔性焊装线中的应用[J].汽车制造业,2011,(12):74-76.

Discussion on the Design and Development of the Truck Flexible Automatic Welding Production Line

NIU Zheng-feng,HONG Kai,JI Sheng-hua,WANG Can-hong,ZHANG Yin-gdi

(Anhui Hualing Automobile Co.Ltd.,Maanshan City,Ma'anshan Anhui 243061,China)

Combined with the requirement of the cab of a truck special structure form and production line of flexible automation,design and development of the truck cab welding production line assembly structure,robot grasping system,soft positioning system,and so on the unique key technology.It provides a mature reference for the design and development of the flexible automated truck welding production line

flexible welding line;robot;fixture;automation

U468

A

1672-545X(2016)08-0049-03

2016-05-24

牛正风(1981-),男,安徽宿州人,硕士,工程师,主要从事车身设计与焊装工艺规划管理;洪恺(1983-),男,安徽黄山人,硕士,工程师,主要从事底盘设计与四大工艺规划管理。