基于AMESim的火箭垂直退箭系统量化分析技术

2016-10-20王旭刚介党阳翟章明周一磊徐明钊

王旭刚,介党阳,翟章明,张 健,周一磊,徐明钊

(北京宇航系统工程研究所,北京 100076)

【装备理论与装备技术】

基于AMESim的火箭垂直退箭系统量化分析技术

王旭刚,介党阳,翟章明,张健,周一磊,徐明钊

(北京宇航系统工程研究所,北京100076)

针对火箭垂直退箭系统中多变量耦合设计和干扰状态下提升能力的适应性问题,为实现对多参数的量化分析目标,采用AEMsim多学科领域复杂系统建模仿真平台,通过仿真分析实现了退箭补气系统在漏气干扰情况下的数值模拟,经分析,气体流量上限取值0.52 kg/s,漏气时气体流量系数Cq取值为0.5,提升速度取值为2.0 m/min,最大提升力为14.7 t,为退箭系统提升机和退箭补气系统关键参数设计提供了依据。

AEMsim;退箭配气;量化分析

火箭的装填及退箭系统设计是“箭-筒-平台”设计协调要素的关键环节。在火箭技术准备过程中,当火箭在发射平台上就位后,若发生故障,通常需要退箭处理。为克服退箭摩擦力,依靠提升机退箭时需在箭体上施加一个超出箭重和摩擦总和的力,这对箭体结构承载和提升机能力提出了很高要求,设计成本和总体性能都会受到影响[1,2]。为此,通常采用在箭尾密闭空间内充一定压力的气体提供辅助退箭力,与提升机协调作业,实现退箭。

在以往设计过程中,通常根据积累的经验公式,采用最大包络设计法估算提升机和退箭配气系统设计参数,设计难度大,提升机拉力和退箭配气系统能力设计偏保守,没有实现最优设计。由于箭重和摩擦力大,在有限空间内对辅助设备选型困难也大,给提升机和退箭配气系统设计带来不便。以国内某型火箭退弹配气系统为例,配气系统耗气量已成为发射支持系统气源的最大潜在用户,提升机规模、重量较大,在发射转场、吊装等过程中增加了额外的操作风险,亟需通过仿真技术应用,建立一套退箭过程关键参数量化分析规程和方法,用于规范退箭系统设计流程,提升退箭系统设计要素的量化分析能力。

1 退箭工作原理

火箭装填摩擦力与箭重和箭筒间适配装置相关,根据装填摩擦力的仿真结果和已有经验,一般相当于箭重的1/3至4/5,为尽可能减少受限空间下的提升机设计载荷,降低箭体结构承载,通常在发射装置底部单独设置退箭配气系统,用以与提升机协同作业,通过在火箭底部预充压辅助退箭。

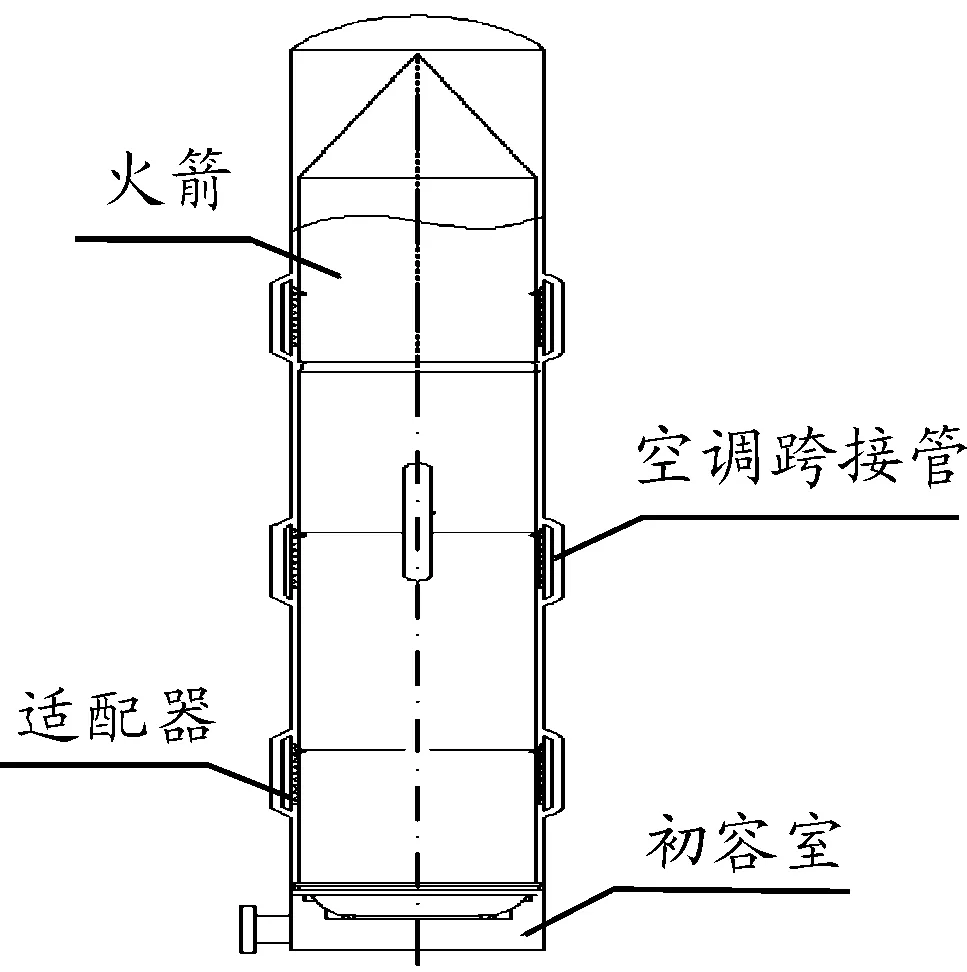

此外,为了保证火箭在发射筒内长期贮存时的温湿度环境,发射筒内在火箭适配器两端通常增设空调跨接管平衡全箭上下的温湿度环境,如图1所示。

图1 空调跨接管示意图

空调跨接管的使用不可避免的会造成退箭过程中辅助退箭气体压力的瞬时泄漏,匀速提升情况下提升机载荷会瞬时增加,此时需要退箭补气系统协调作业。在涉及突发扰动情况下,必须优化提升机最大能力和退箭补气阀门控制参数调整等设计工作。

2 数学模型

在已知摩擦力边界和突发干扰(空调跨接管漏气)条件下,火箭退出操作的设计参数主要有提升机提升力、向发射筒底部补气的流量,该补气的流量由发射装置上的配气接口尺寸和保障气源性能决定。

(1)

在火箭静止状态下设计参数较容易确定,但随着火箭提升火箭底部容积动态变化,底部压力、温度、体积相互影响,适配器出筒过程中经过空调跨接管时,火箭底部高压气体会产生瞬时的快速泄漏,对提升机产生一个突发干扰力,在以一定泄漏面积条件下,充气流量与发射筒内气体压力计算公式为:

(2)

(3)

根据上述数学模型,分两个步骤进行量化分析的仿真研究,首先通过预设提升力和退箭补气流量,定性分析火箭退出操作的通过性;在此基础上再预设箭底补气压力,定量分析提升机提升力并获取退箭配气系统设计参数,指导系统设计。

3 预设提升力和退箭补气流量的退箭通过性分析

退箭配气系统设计时,首先需要关注在预设提升力和退箭补气流量情况下,保证火箭能够顺利地从发射筒中提升出筒。

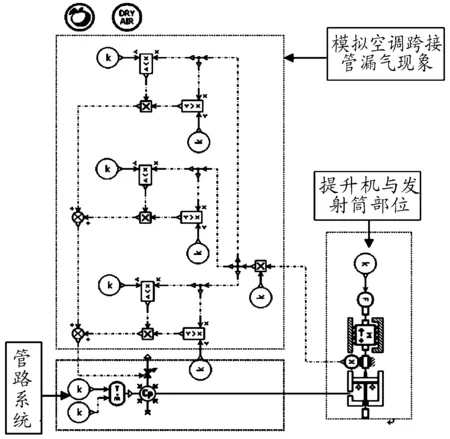

借助于AEMsim多学科领域复杂系统建模仿真平台[3-4],对Mechanical模型集里面的MAS21子模型进行二次开发,并将火箭出筒过程中的装填摩擦力曲线通过AEMset软件导入到子模型中,采用Hydraulic Component Design模型集相关模块对管路系统和发射筒进行建模,具体工作原理见图2。

图2 定性分析退箭操作通过性

举例说明,假设火箭总重12.5 t,最大装填摩擦力为11 t,箭尾适配器宽度约200 mm,退箭长度不大于3 750 mm。空调跨接管共3道,每道4根,跨距均为325 mm,通径为DN10,跨接管下侧端口中心距离箭体支撑面位置分别为800 mm、1 600 mm、2 250 mm,箭动前发射装置底部初始体积为1.5 m3。校验以下4种情况下,火箭退出操作的通过性:

工况1:退箭配气系统最大流量为0.45 kg/s,提升机额定提升力为14 t;

工况2:退箭配气系统最大流量为0.45 kg/s,提升机额定提升力为16 t;

工况3:退箭配气系统最大流量为0.3 kg/s,提升机额定提升力为16 t;

工况4:退箭配气系统最大流量为0.3 kg/s,提升机额定提升力为20 t。

仿真结果见图3。

图3 各工况下的退箭位移曲线

由图3可以看出工况1和工况3在火箭退出过程中经过第一道空调跨接管时产生气体泄漏,在固定提升力的情况下,由于提升力不足以克服摩擦力和箭重,火箭停留在第一道空调跨接管的0.82m处,无法实现退箭。相比工况1和工况3,工况2和工况4分别通过增大提升力和底部气体流量,均克服了空调跨接管处气体泄漏产生的干扰力,均成功退箭。

4 预设退箭补气压力条件下的提升机和退箭配气参数分析

用于火箭退箭的提升机速度为恒速,一般分为若干挡。提升过程中摩擦力发生变化,箭筒间适配器全部位于发射筒中,摩擦力最大。随着退箭过程中适配器出筒,摩擦力呈阶梯状减小。

基于安全性考虑,预设箭底辅助退箭气体压力以不大于箭重的80%。由于随着火箭出筒位移增加,箭底流量为变体积恒压力控制模式,尤其是经过突发干扰空调跨接管时底部压力瞬时泄漏。一方面需要控制箭底充入气体流量使箭底部压力快速恢复至预设压力,另一方面需要确保提升机的输出能力可应对底部辅助力扰动,不产生报警。因此,系统模型可以简化为变体积且存在扰动项的恒压力控制系统,工程上需要通过模型辨识出箭底充气流量控制策略和提升能力的最低需求。

通过AEMsim多学科领域复杂系统建模仿真平台,构建了恒速提升模拟系统,预设箭底补气压力,并借助于PID控制模块,实现了箭底压力闭环控制的量化分析问题,其原理参见图4。

图4 量化分析退箭系统的原理图

流量控制的PID传递函数如下:

(4)

式中:u(t)=Pd(t)-PQ(t),其中Pd(t)为筒底期望压力,PQ(t) 为筒底反馈压力;

Kp,Ki,Kd为PID控制的比例、积分和微分系数。

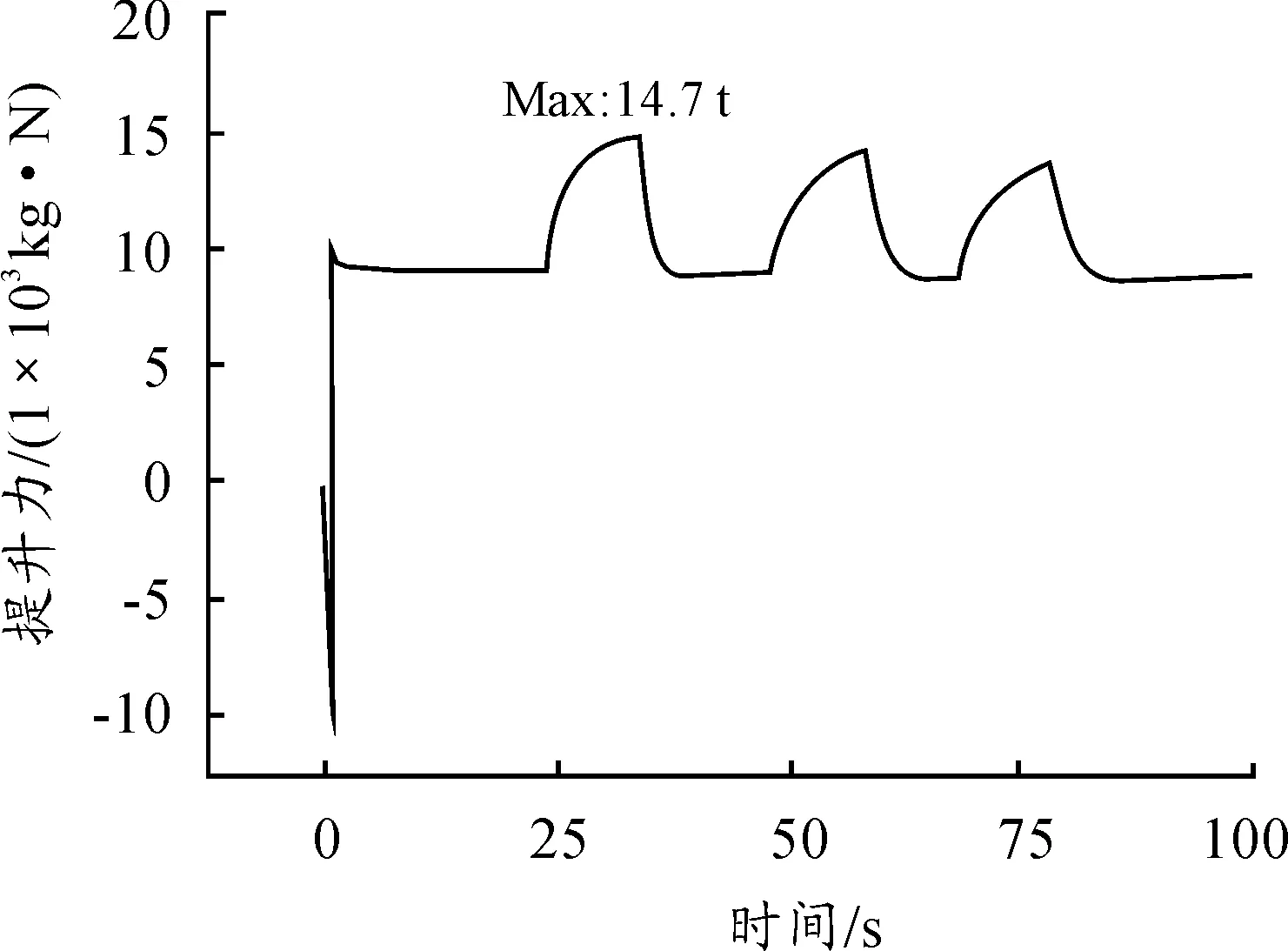

以第3节所举参数,进行量化分析。在气体流量值上限为0.52 kg/s,漏气时气体流量系数Cq取0.5,提升速度为2.0 m/min的条件下,提升力和供气流量需求仿真分析结果见图5。

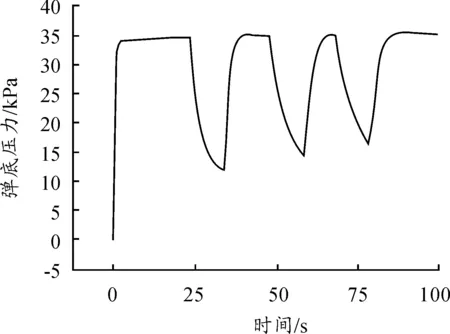

可以看出,提升机的最大提升力发生在火箭密封环经过第一道空调跨接管时,底部气体瞬时泄漏,辅助退箭压力急剧下降,造成提升机的提升力升高,气体流量系数Cq为0.5时,最大提升力14.7 t。箭底最大供气流量为0.52 kg/s时,提供箭底压力为25 kPa,箭底供气流量控制曲线如图6所示,密封环经过空调跨接管时,需要将底部供气流量调整至最大值。

图5 供气流量为0.52 kg/s时的提升力

火箭底部供气压力曲线参见图7,可以看出经过空调跨接管时,由于漏气严重,底部压力由25 kPa骤降至11.5 kPa,其中最恶劣的情况出现在经过第一道跨接管处,要求最大流量持续时间不小于12 s。

图6 最大供气流量为0.52 kg/s,箭底供气流量控制曲线

图7 最大供气流量为0.52 kg/s,箭底供气压力曲线

调整箭底压力至35 kPa,由于经过空调跨接管时,箭底压力仍能下降至12 kPa左右,退出过程中对提升力的要求仅稍微下降,具体参见图8、图9。

综上分析,匀速提升时,调整箭体底部压力,对提升力要求稍微下降,但不明显。对于退箭配气系统来讲,还可获得发射装置配气总量值的量化分析指标,在2.0 m/min提升速度工况下的单发火箭提升的配气总量需求为55.2 kg。

图8 最大供气流量为0.52 kg/s,箭底供气压力最大为35 kPa时提升力

图9 最大供气流量为0.52 kg/s,箭底供气压力最大为35 kPa时底部动态压力

4 结论

采用AEMsim多学科领域复杂系统建模仿真平台,开发出的火箭退箭配气系统量化分析模型,系统地解决了某型火箭在装填与退出的任务中关键参数的量化分析问题。分析结果表明:气体流量值上限按照0.52 kg/s考虑,漏气时气体流量系数选取0.5,提升速度为2.0 m/min的条件下,最大提升力为14.7 t,仿真结果对固体运载火箭气源管路配置和退箭配气策略起到了量化指导作用,具有较大的工程应用价值。

[1]李伟,郭晓伟,温迎飞.基于PLC的矿井提升机系统设计[J].电子设计工程,2015,23(9):52-57.

[2]苏长胜.矿井提升机控制技术研究现状与发展[J].工矿自动化,2013,39(2):33-38.

[3]王秋霞,樊丁,彭凯.AEMsim仿真技术在高速电磁阀中的应用[J].航空动力学报,2014,29(3):702-707.

[4]周小军.基于AEMsim液压系统泄漏仿真与故障诊断研究[D].长沙:.国防科技大学,2014:26-48.

[5]杨鹏.一种PID控制仿真的实现[J].计算技术与自动化,2013,31(1):25-27.

(责任编辑周江川)

Quantitative Analysis Techniques of Rockets Vertical Arrow System Based on AMESim

WANG Xu-gang, JIE Dang-yang, ZHAI Zhang-ming,ZHANG Jian, ZHOU Yi-lei, XU Ming-zhao

(Beijing Aerospace System Engineering Institute, Beijing 100076, China)

For multi-variable coupling system design and adaptability rocket for vertical lifting capacity in interference state under the back arrow, in order to achieve the goal of multi-parameter quantitative analysis, simulation platform was built by using AEMsim multi-disciplinary field of complex systems modeling, and through simulation analysis, we achieved a return Numerical simulation of qi arrow system in case of leak of interference, and the gas flow rate limit value is 0.52 kg/s, and when thegas leakage flow coefficient valueCqis 0.5, the enhance value of the speed is 2.0 m/min, and the maximum lift force is 14.7 t, which provides a basis to the key parameters design of arrows system hoist and retreat back fill gas system.

AEMsim; back arrow distribution; quantitative analysis

2016-04-18;

2016-05-18

王旭刚(1981—),男,硕士,高级工程师,主要从事飞行器设计研究。

10.11809/scbgxb2016.09.005

format:WANG Xu-gang, JIE Dang-yang, ZHAI Zhang-ming, et al.Quantitative Analysis Techniques of Rockets Vertical Arrow System Based on AMESim [J].Journal of Ordnance Equipment Engineering,2016(9):20-23.

TJ7

A

2096-2304(2016)09-0020-04

本文引用格式:王旭刚,介党阳,翟章明,等.基于AMESim的火箭垂直退箭系统量化分析技术[J].兵器装备工程学报,2016(9):20-23.