转子系统不对中问题的研究进展*

2016-10-19韩清凯王美令赵广冯国全

韩清凯王美令赵广冯国全

(1.大连理工大学辽宁重大装备制造协同创新中心,大连 116024)(2.大连交通大学动车学院,大连 116028)(3.中航工业沈阳发动机设计研究所,沈阳 110015)

转子系统不对中问题的研究进展*

韩清凯1王美令2赵广1冯国全3

(1.大连理工大学辽宁重大装备制造协同创新中心,大连 116024)(2.大连交通大学动车学院,大连 116028)(3.中航工业沈阳发动机设计研究所,沈阳 110015)

转子系统的不对中问题在旋转机械中非常普遍,是引起严重整机振动的主要原因之一.特别地,以先进涡扇发动机转子系统为代表的带有弹性支承、内外布置的多转子系统,其动力学特性具有特殊性,不对中的理论问题与工程需求十分突出.本文首先针对两类不对中问题(联轴器不对中和支点不对中),评述了目前不对中建模方法、不对中转子系统的动力学和振动特性方面的代表性研究成果.其次,针对航空发动机转子系统,详细综述了目前已有的套齿联轴器、弹性支承组件的动力学研究成果.在此基础上,作者针对其具体结构特征,进行了航空发动机转子系统不对中成因与模式分类,初步建立了联轴器不对中和支点不对中的转子系统动力学模型并进行了振动特性分析.

转子系统,联轴器不对中,支点不对中,动力学模型,航空发动机转子系统

引言

以航空发动机、燃气轮机为代表的重大旋转机械装备广泛应用于航空航天、能源动力、石油化工等许多重要部门,其运行安全性和稳定性要求很高.这些重大旋转机械装备的核心部分转子系统,其结构形式复杂,工作条件恶劣,振动问题十分突出,转子系统振动故障直接决定着机器整机振动水平.主要的转子系统振动故障有不平衡、不对中、碰摩、多场耦合引起的故障等.其中,转子不对中是除不平衡之外的一类最常见故障[1],不仅会引起旋转机械整机振动过大,更主要的是会引发联轴器偏转、轴承摩擦损伤、油膜失稳以及轴挠曲变形加剧等众多问题,对旋转机械设备造成一系列有害的影响,严重时将造成灾难性事故.

转子系统不对中(Misalignment of rotor system)通常是指相邻的两个转子,其轴心线本应同轴,而在初始安装时或实际运行中存在轴心线不同轴,即存在一定的偏移或倾斜量.产生不对中的原因主要由于制造误差、安装误差、热变形等.转子不对中主要包括联轴器不对中和支点不对中两大类,其中联轴器不对中包括平行不对中、偏角不对中、平行和偏角的复合不对中;支点不对中包括轴承偏角不对中和轴承标高变化[2].不对中会引起轴向振动和径向振动,导致转子系统的轴向、径向交变力.

在工程中,重大旋转机械装备经常呈现由于不对中所导致的系统整机振动过大,以及关键件振动过于敏感、支点及轴承负荷不均、轴向振动剧烈等问题,制约着这些旋转机械装备性能和可靠性的提高.目前,国内外转子动力学与振动领域和重大装备制造行业都对此高度重视,取得了大量理论和实际成果,在设计、制造和维护工程中得到成功应用.

但是,以先进涡扇发动机为代表的航空发动机领域,工程中由于转子系统不对中导致的整机振动过大、支点负荷劣化、轴向振动剧烈等问题经常发生.例如,国外的统计表明,航空发动机整机振动与不对中相关的故障占到系统故障的50%~60%[3].据美国海军飞机维护库数据调查显示40%固定翼飞机和70%旋转翼飞机存在的附件花键连接损伤问题主要是与不对中有关[4];而我国多年以来有多个型号的航空发动机均发生过整机振动过大,甚至造成总体结构方案的重大反覆,严重影响研制和使用,只得采取综合治理措施并适当放大转静子间隙、牺牲性能来降低整机振动水平.

先进航空发动机特别是先进涡扇发动机的转子系统具有特殊性和复杂性,不对中的机理问题仍然需要深入研究.先进涡扇发动机的转子系统一般是由弹性支承组件(包括鼠笼、挤压油膜阻尼器、滚动轴承)支承的多支点、内外式多转子系统,转轴由套齿联轴器、刚性联轴器或轴承相连接.联轴器、弹性支承组件对转子系统乃至整个机器的动力学和振动特性有着重要的影响.航空发动机的弹性多支承复杂转子系统的动力学及其不对中问题的研究十分重要,但目前仅有少量理论上的初步成果,在针对性和深入度方面仍然有着很大需求.

航空发动机转子系统不对中问题的理论研究需求主要有:(1)不对中的成因及其作用机制不明确,包括套齿联轴器、弹性支承组件特别是滚动轴承等的复杂结构因素与装配控制的动力学特性变化、与不对中转子系统的动态耦合关系、不对中环节的作用机理与相应的模型;(2)带有不对中问题的复杂转子系统的动力学特性与振动影响规律不清楚,特别是以航空发动机转子系统为代表的带有弹性支承的复杂内外多转子系统,结构耦合因素多,热气固激励源多,动力学和振动特性复杂.

因此,有针对性地开展不对中转子系统的新模式和新机理,深入研究并掌握不对中转子系统的动力学与振动特性的分析方法,获得不对中转子系统的基本理论与振动规律,给出航空发动机转子系统不对中新模型供理论分析和工程使用,可为解决目前航空发动机等重大旋转机械装备的整机振动问题、由于不对中故障所导致的转子系统及关键件振动过于敏感、支点及轴承负荷不均、轴向振动剧烈等问题提供依据.不仅具有重要的学术价值,而且具有十分重要现实意义.

1 转子系统不对中的研究现状

转子系统不对中的支点不对中(Misalignment of support)是指一个转子的轴心线与其两个支承结构的中心线不重合,其主要原因是支承结构(轴承和轴承座部件)的初始安装不当,主要影响轴承支反力及其运行状态、转子系统的轴向振动.联轴器不对中(Misalignment of coupling)是指通过联轴器连接的两个相邻转子,这两个转子的轴心线本应保证有相同的回转轴心,但由于联轴器的初始安装不当造成它们各自的轴心线不同轴(存在错位或夹角),主要影响转子系统的横向振动.

长期以来,人们在旋转机械动力学设计、制造质量和制造过程控制等方面,特别是在健康监测与故障诊断领域,针对转子系统不对中理论开展了大量的理论研究工作,主要包括动力学建模(包括支承结构、联轴器、带不对中环节的转子系统)、不对中转子系统的振动分析与动态设计、不对中故障诊断方法等多个方面,并在工程实际中得到广泛应用[5-8].具体而言,目前在不对中转子系统动力学与振动方面的研究,主要集中在联轴器不对中方面,成果较丰富[9-14],而支承不对中的研究相对较少,且大多针对滑动轴承不对中,专门针对滚动轴承不对中的研究更少.

1.1 联轴器不对中的建模与转子系统振动研究现状

在联轴器不对中建模方面,主要有三类方法:一是根据考虑不对中因素的几何关系和受力分析所给出联轴器环节的力和力矩激励公式;二是根据直接建立考虑具有不对中特征的联轴器环节在内的转子系统动力学方程;三是将联轴器环节视为包含平动和转动运动的6自由度节点所组成的单元、组集到转子系统中进行基于有限元的不对中动力学分析.

在第一类方法中,根据联轴器的具体结构形式,通过分析在不对中状态下的变形几何关系和受力,推导出联轴器不对中时的广义激振力与不对中参数、转速、传递扭矩等的关系式,进而建立联轴器不对中广义激振力作用下的转子系统运动微分方程.该方法的核心是推导不对中联轴器广义激振力的表达式.典型结果如下.

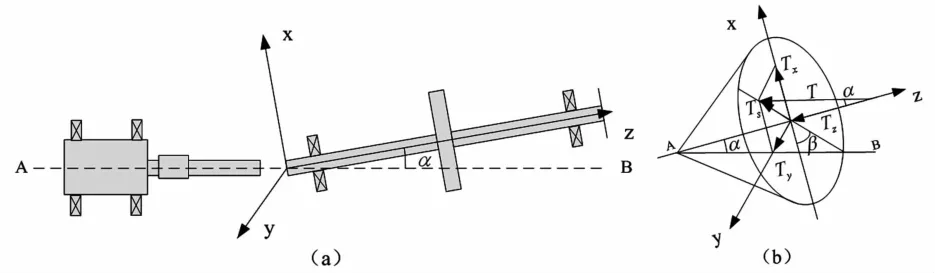

Gibbons[15]给出了联轴器存在平行不对中时所产生的作用力和力矩.当联轴器连接的两转子的轴线X1、X2不重合时,分别以联轴器与转子的连接点为原点C1,C2,建立如图1所示的两个直角坐标系C1X1Y1Z1,C2X2Y2Z2.假设C1,C2之间的距离为lc,C1X1为驱动转子轴线,驱动力矩为T,两转子轴线在垂直和水平方向上分别存在平行不对中量Δy1,Δz1,Δy2,Δz2,该不对中量可以通过测量得到.

在上述联轴器平行不对中工况下,将在联轴器与转轴连接点处产生激励力矩、激励力.

Lee[16]给出了联轴器不对中的力分解公式,进而可以进行转子-轴承系统的振动分析.联轴器组合不对中引起的系统附加力、力矩包括两部分,其中,一部分是由传递的扭矩引起的,另一部分是由联轴器本身的变形引起的.

图1 联轴器不对中时的力和位移分量的定义Fig.1 Definition of force and displacement components in the couplingmisalignment

为描述由联轴器本身的变形引起的不对中附加激励,将齿式联轴器视为弹性元件,将其简化为5自由度刚度模型,忽略其质量和阻尼,给出了由联轴器本身的变形引起的不对中附加力、力矩.

Xu[17-18]根据Hooke铰的力学分析导出了驱动轴和被动轴存在倾角时所引起的不对中力矩,被动轴驱动力矩的周期性变化引起了转动的周期性加减速,理论和试验都证实了联轴器不对中转子系统的多阶偶次倍频响应特性.文献[19]给出了柔性联轴器存在平行和角度复合不对中时的作用力和力矩.

图2 联轴器不对中的驱动力矩分解Fig.2 Driving torque decomposition of the couplingmisalignment

此外,还有Marmol[20]对齿式联轴器、花键联轴器单齿受力分析,推导了齿面不脱开时的转角刚度及扭转刚度、扭转阻尼系数,并建立了轴承-转子-联轴器系统的弯扭振动力学模型.其后,Marmol[21[2]、韩捷[22-23]、李明[24]还描述了不对中齿式联轴器的内齿任一节点的运动轨迹,也给出了根据齿式联轴器不对中的运动几何关系所导出的平行不对中和角度不对中的作用力和力矩.赵广等[25-26]推导了花键联轴器不对中啮合力模型,基于有限元分析建立了考虑花键联轴器不对中效应的转子系统动力学方程,数值计算模拟出不对中啮合力对转子-花键联轴器系统动力学特性的影响规律.针对联轴器不对中,根据上述基于几何和受力关系分析研究,文献[1-2]总结指出,由于联轴器不对中的恒径向力和转矩作用而使转子侧移,得到了这种非线性作用所造成的二阶和更高阶次的谐波振动.

第二类方法是考虑不对中联轴器的具体结构特征,直接进行包含联轴器环节的转子系统建模,从而实现对不对中转子系统的动力学分析.即在统一坐标系下可以采用Lagrange能量法、通过推导含有不对中联轴器的转子系统的动能和势能来建立联轴器不对中的动力学模型.这类方法的关键在于确定合理的坐标系和表达联轴器的势能和动能.

Al-Hussain和Redmond[[27]利用运动条件分析和Lagrange方程建立了带有刚性联轴器平行不对中的两跨转子系统的无量纲动力学方程,分析了横向和扭转振动.Al-Hussain[[28]还利用转动刚度假设建立了柔性联轴器弯扭耦合模型,进而分析了角度不对中量和联轴器刚度不同时的两跨转子系统的稳定性.

第三类方法是利用有限元法进行联轴器不对中建模.人们最先利用有限元法研究联轴器本体的载荷、变形、接触、疲劳等问题.如,文献[29]把用有限元确定花键联轴器轴向载荷传递,分析不同载荷和不同几何形状的渐开线花键的运行状况;以及文献[30-32]采用有限元法对复杂花键/套齿联轴器开展的接触疲劳研究.采用有限元法进行联轴器不对中的建模和进行相应的动力学研究较为方便,代表性研究成果如下.

Sekhar和Prabhu[[33]利用具有变形位移、倾斜角、剪力、弯矩等自由度的高阶有限元格式对联轴器进行建模,分析了具有平行和角度不对中的转子系统的动力学问题.有限元模拟得到的联轴器不对造成转子系统的工频弯曲振动振幅的影响并不显著,而二倍频振动响应清晰地验证了不对中的显著特征.

Sarkar[[34]提出了一种柔性联轴器非线性有限元模型,并对由多个油膜轴承支承的转子系统进行了动力学分析.

Patel和Darpe[[35]通过有限元建模和实验辨识,建立了包含弯曲-轴向-扭转自由度的联轴器平行和角度不对中的新型刚度矩阵,进而分析了转子系统亚临界转速下的稳态响应,对比了不同不对中状态下的轴向振动和扭转振动的特征.

Nelson[[36]给出的联轴器模型,包括平动和转动刚度以及阻尼,可以方便地引入转子系统有限元模型中进行不对中问题的研究.

利用联轴器不对中的6自由度节点单元模型描述方法,文献[37-39]实现了转子系统的不对中参数、不对中作用力和力矩的辨识.

总之,联轴器不对中对转子系统的影响主要表现在所产生的不对中力矩传递到转子系统,进而造成轴承载荷重新分配,并使转子系统产生复杂振动.对于由多个转子组成、各转子之间用联轴器连接而构成的大型旋转机械转子系统,如汽轮发电机组转子系统,不对中转子系统的振动特性研究主要结论包括如下几个方面[2].

(1)不对中会改变支承负荷,使轴承的油膜压力随之变化.负荷小的情况可能使轴承产生油膜失稳,负荷大的情况会导致较大的非线性振动.

(2)不对中引起转子系统的径向振动,正进动,以一倍基频和二倍基频为主.不对中越严重,二倍基频所占的比例越大.典型的轴心轨迹为香蕉型.

(3)不对中引起转子轴向振动增大,以一倍基频为主,振动幅值和相位稳定.

(4)不对中引起的转子振动会随不对中严重程度的增加而增大.

(5)不对中会导致密封间隙不均匀,进而可以诱发密封间隙气流激振.

(6)不对中导致轴承或联轴器受到外部预载,在旋转过程中产生交变力.严重时可使轴承或联轴器部件产生疲劳破坏.

1.2 支点不对中的建模与转子系统振动研究现状

在传统的旋转机械转子系统支点不对中研究中,主要是指轴承不对中问题.人们关于滑动轴承和滚动轴承本体动力学的研究较充分,滑动轴承的不对中研究也有一些成果,但滚动轴承不对中的动力学研究尚属空白.

在滑动轴承不对中方面,主要是通过转子系统动力学方程与雷诺方程的联合分析,获得油膜压力、温度等的变化与转子运动和支承变形的关系[40].例如,Bouaziz[41]采用考虑了角度不对中的双转子系统动力学方程,进行了滑动轴承的负载分析,再利用油膜的雷诺方程,从而得到了在不对中情况下的轴承流体动力学特性的变化规律.

采用类似方法获得的静态和动态不对中对油楔轴承热流动力学的影响如下图所示,并且可以分析滑动轴承初始间隙、粘度、动态负载与不对中力矩的关系[42].

对于长轴颈滑动轴承的情况,Arumugam[43]给出了轴承不对中在轴颈内的几何和受力关系,从而可以进行不对中转子系统的动力学分析.

滚动轴承的动力学问题研究较为充分.Stribeck[44]最早应用Hertz接触理论建立了滚珠轴承在承受纯径向负荷下的静力学分析模型,得到了滚珠最大负荷与径向载荷之间的关系.Jones[45]在传统静力学分析方法的基础上,提出了滚动轴承拟动力学分析方法,采用Hertz接触理论和套圈控制理论建立的拟动力学分析方法,考虑了滚珠离心力和陀螺力矩的作用,把它们计入到轴承各个元件的力与力矩平衡方程中.Harris[46]在专著《Rolling Bearing Analysis》中,对拟动力学法进行了完善和总结. Walters[47]提出了滚动轴承动力学分析方法,建立了包括滚珠四个自由度和保持架六个自由度的运动方程,可计算轴承转动后任意时刻滚珠和保持架的位移、转速以及轴承内部的滑动.Gupta[48]在专著Advanced Dynamic Bearing Elements中进一步发展了滚动轴承动力学分析方法.Meck[49]对Gupta提出的模型和方法进行了改进.

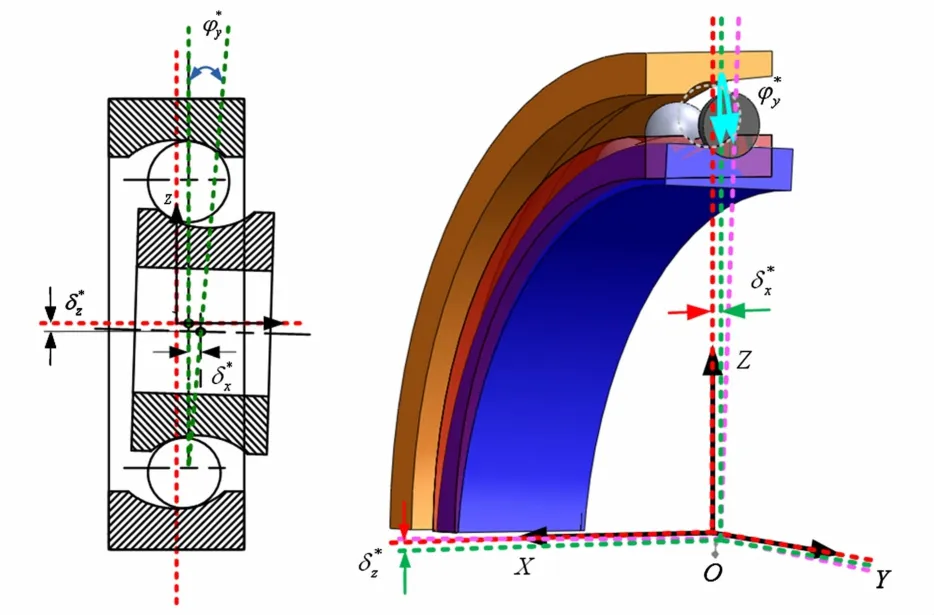

滚动轴承本身的动力学研究比较有代表性的研究成果如下.在受小载荷作用时,滚珠与套圈之间的接触变形一般是微米级的.在微小变形情况下,滚动轴承各方向上的刚度可近似为线性刚度,Harris给出的滚动轴承5自由度刚度矩阵,即滚动轴承的外载荷与轴承位移之间的刚度关系.如图3所示.

滚动轴承的刚度和轴承组件的运行状态会随载荷、转速、润滑条件的变化发生明显变化,对此人们开展了大量的理论与试验研究.例如,文献[50]采用有限元法对轴承刚度进行的计算分析.

利用轴承部件的动力学模型,可以对轴承的保持架运动进行动力学分析,计算出不同载荷条件下的保持架的滑差率.例如,文献[51]根据滚动体和保持架的受力特点,建立了包含保持架转动运动的动力学方程并进行仿真计算.

图3 滚动轴承简化力学模型示意图Fig.3 Simplified mechanicalmodel of rolling bearing

在工程分析方面,轴承动力学也较为成熟.NSK 的Aramaki[52]提出了滚动轴承动力学分析软件包BRAIN,并以圆柱滚子轴承、调心滚子轴承、四点接触球轴承为例,进行了轴承力矩、滚子歪斜角与滑移、PV值的试验以验证程序包的正确性,误差为10% ~16%.Stacke[53]为SKF开发了用于滚动轴承动力学模拟的BEAST三维分析软件,可以分析保持架上的力及其运动、滚子歪斜与球上的摩阻力等.

滚动轴承的动力学特性直接影响转子系统,转子-轴承系统的动力学研究是长期以来转子动力学领域中最为活跃的分支之一[54].例如,Lee[55]所建立的滚动轴承支承的转子系统动力学模型具有代表性.Jang[56]建立了滚动轴承支承的转子系统的5自由度模型,考虑了滚子以及内外套圈的波纹度,模型中忽略了滚子离心力和陀螺效应.Bai[57]研究了轴向预紧力对角接触轴承支承的转子系统动力学的影响,建立了轴承-转子系统的5自由度模型,考察了转子偏心量对系统的周期解和分岔的影响.孟瑾、邓四二等[58]在拟静力学分析的基础上,建立基于轴承径向游隙的高速圆柱滚子轴承非线性刚度计算模型,分析了轴承内、外圈转速对高速圆柱滚子轴承工作径向游隙影响的关系,并对高速圆柱滚子轴承非线性刚度特性进行了研究,得出了在满足主机支承刚度条件下合理的高速圆柱滚子轴承工作径向游隙的使用范围.在此不再评细评述.

但是,在滚动轴承不对中研究方面,目前的研究较少.Ertas[59]在压缩机试验台上进行了滚动轴承不对中的详细测试,揭示了不对中时轴承径向刚度的变化,并且发现在较高的不对中量时转子系统出现较强的非线性和分岔等复杂振动行为.

Park[60]给出了轴承不对中状态下的滚动体弹流润滑(Elastohydrodynamic Lubrication)状态的变化,表明不对中角度等参数的变化直接影响油膜厚度和压力分布.

2 航空发动机弹支-内外双转子系统不对中

航空发动机转子系统具有独特的结构特征,可以视为弹性多支承的内外转子系统,其不对中问题目前国内外的相关研究成果均较少.

航空发动机的转子系统一般是由多个支点弹性支承、多级转鼓和轮盘串装成转轴的复杂系统.弹性支承组件一般由鼠笼环、弹性环、积压油膜阻尼器等构成,而转轴本身结构刚度较高,在工作转速范围内跨越低阶临界转速时,转子本身基本不发生弯曲变形.

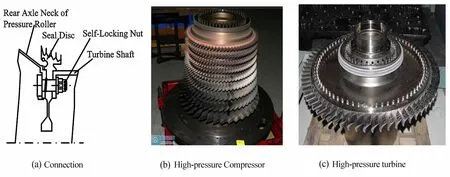

例如,如图4所示,F110-129航空发动机的转子系统,共有5个支点,共用两个滑油腔室,两个承力框架.其低压转子(内转子)由风扇段和低压涡轮串装组成,由1、2、5号3个轴承支承.低压涡轮转子与风扇转子之间采用可传递扭矩和轴向力的柔性联轴器.高压转子(外转子)由高压压气机和高压涡轮组成,由3、4号轴承支承.

图4 F110-129发动机转子系统与支承形式示意图Fig.4 Rotor system and support form of F110-129 engine

航空发动机的低压转子可以视为由柔性联轴器连接的多支点双跨转子,高压和低压转子通过中介轴承组成内外双转子,这样,航空发动机转子系统可以视为典型的弹性支承多转子系统(Multi-rotor system with elastic supports).更进一步,对于转子刚度大、工作转速范围内不出现转子弯曲模态的情况,可以称为弹支-刚性转子系统[61-62].

航空发动机在保证转轴本身高刚度的情况下采用弹支的目的,就是为了提高运行稳定性和降低振动.通过调整弹性支承刚度参数来实现转子刚体运动临界转速降低,形成过刚体模态的拟柔性转子系统涡动运动,其结构特征与常见的蒸汽轮机相比有很大不同.一般地,要求先进涡扇发动机在较宽的转速范围内稳定工作,规定了一阶弯曲临界转速应高于最大工作转速的120%,平移和俯仰的支承临界转速应低于慢车转速的80%.由此可见,航空发动机的弹性支承-多转子系统的动力学具有特殊性,其复杂动力学特性对整机振动影响显著[63].

航空发动机转子系统即弹性多支承-内外转子系统,其不对中问题包括联轴器不对中和支点不对中两类,目前代表性研究成果如下.

航空发动机低压转子系统常用的刚性套齿联轴器,是造成该类转子系统不对中的核心部件.航空发动机套齿联轴器动力学特性的研究目前较多,代表性的成果如下.Leen[64]对航空发动机齿式联轴器进行了模拟加载试验并与结构有限元分析对比,研究了疲劳和微动磨损.Sum[65]指出进行联轴器有限元建模的局部网格细化以实现复杂非对称载荷下的有效计算,获得了联轴器微动磨损疲劳与负载关系的评价方法.马艳红[66]对航空发动机中接触和啮合连接的联轴器进行了有限元计算.

刘书国、马艳红、洪杰等[67]研究了套齿联轴器与配合面几何参数、预负载的关系,所建立的全实体有限元模型如图5所示,在配合面上采用了接触单元,在内转子上施加了预应力负载.

图5 套齿联轴器的结构示意、受力分析与有限元模型Fig.5 Structural representation,stress analysis and finite elementmodel of the gear coupling

计算结果表明,定位配合面的接触区域大小和预应力负载对联轴器的扭转和弯曲刚度都有影响.

通过试验还证明,联轴器经过负载循环累积,会导致结构产生永久变形并使得不平衡量增加,振动加大.在大冲击载荷条件下,联轴器刚度特性会产生变化,且呈现非线性特征,导致转子运动不稳定.

航空发动机转子系统的弹性支承部件产生不对中的因素,可以涉及鼠笼结构、挤压油膜阻尼器、滚动轴承三个部分.鼠笼由于其加工与装配精度、工作环境等原因很容易造成转子系统的支点不对中,滚动轴承装配和环境作用也会造成支点不对中.如图6所示为航空发动机典型的弹性支承组件结构示意图.

因此,从系统动力学角度,可以将弹支组件造成的航空发动机转子系统的支点不对中问题,利用支点不对中的整体等效刚度模型加以研究.在这方面,国际国内尚无创新性的研究成果.本文作者采用轴承偏置状态下的刚度分析方法建立了滚动轴承不对中的表征模型,取得了初步的理论成果并在模型试验台上得到了验证[68].如图7所示.

图6 航空发动机弹性支承组件结构示意Fig.6 Flexible supporting structure of aero engine

图7 组合不对中状态下的滚动轴承力学示意图Fig.7 Mechanical diagram of rolling bearing under the condition of ombined misalignment

针对航空发动机转子系统的上述三个组成弹支组件本身的动力学研究,即鼠笼、挤压油膜阻尼器和滚动轴承,目前都有较好的研究,但涉及不对中问题的情况尚未开展.例如,针对鼠笼结构的刚度问题,目前采用的解析计算公式具有较高的精度[69].对于常用的挤压油膜阻尼器(Squeeze Film Damper,SFD),即通过滚动轴承外圈与轴承座之间的油膜压力作用使得转子系统减小越过临界转速时的过大振动,主要涉及流体动压分析与转子系统不平衡引起的耦合振动,以及造成转子系统双稳态与非线性油膜刚度阻尼变化问题,也没有涉及不对中的影响[70-75].

在航空发动机转子系统支承部件的滚动轴承动特性研究方面,目前研究成果也较多,考虑轴承特性的转子系统的动力学研究也有许多代表性成果.例如,唐云冰,高德平,罗贵火等的研究成果[76].陈果建立的航空发动机双转子-滚动轴承-机匣耦合动力学模型中,采用了考虑滚动轴承间隙、非线性赫兹接触力以及变柔性振动等的滚动轴承动力 学 特性[77-78].

总的看来,针对含套齿联轴器不对中、支承或滚动轴承不对中的航空发动机多转子系统的动力学与振动的理论和工程研究都十分缺少.航空发动机转子系统不对中问题的研究不足,使得人们对转子系统和整机振动的影响规律不清楚,直接制约了先进航空发动机的研制、装配和维护技术的发展.

3 航空发动机转子系统不对中模式及其振动特性研究进展

3.1 航空发动机转子系统不对中模式分类

根据航空发动机转子系统及相关支承结构的具体形式,考虑实际装配情况和工作状态,可以对航空发动机转子系统不对中模式进行合理分类.

如前图4所示F110-129发动机,考虑转子系统的具体结构形式和结构特征,对转子系统不对中进行模式分类,主要包括以下6类:风扇段转子支点不对中、高压段转子支点不对中、低压转子联轴器不对中、低压转子支点不对中、高压段转子不同心、内外双转子不对中.

(1)风扇段转子支点不对中

风扇段转子的弹性前支点容易出现静变形,进而导致该支点轴承偏置,即为风扇段转子支点不对中问题.

典型的航空发动机风扇段转子与支点结构(见图4)具有以下结构特征:两支点间的转子跨度小;转轴由鼓筒-轮盘组成,刚度大;前支点(1#支点)为弹支,容易出现静变形,其同心度不易保证.后支点(2#支点)设置在套齿联轴器上面,安装在承力机匣上,加工装配精度可以保证.

风扇段转子的工作转速高于一阶临界转速而低于二阶临界转速,工作范围在一阶平动和二阶俯仰振型之间,在工作范围内,转轴本身基本上不发生变形,而变形主要发生在弹性支承上.前支点(1#支点)存在不对中时,不同心量将由系统中的1#支点的弹性变形承担,而风扇段转轴本身没有弯曲变形.

因此,针对航空发动机风扇段转子支点不对中,可以主要考虑前支点不同心引起的支点刚度变化(鼠笼刚度和轴承刚度)以及轴承偏载,分析支点不对中对转子系统的激振机理以及转子系统的振动规律.

(2)高压段转子支点不对中

如图4所示的航空发动机高压转子部分由两个支点支承.前支点(3#支点)为刚性支承;后支点是高低压转子的轴间轴承,但会与低压涡轮轴支点刚度耦合,一般视为为弹性支承(即4#支点和5#支点的刚度串联耦合).弹性后支点容易出现静变形并导致后支点偏置,其同心度不易保证,即由于后支点不同心造成高压段转子系统支点不对中问题.

高压段转子的工作转速高于一阶临界转速而低于二阶临界转速,工作范围在一阶平动和二阶俯仰振型之间.与风扇段转子的情况类似,在其工作范围内,转轴本身基本上不发生变形,而变形主要发生在弹性支承上.

因此,针对航空发动机高压转子支点不对中,主要考虑后支点不同心引起的支点(4#支点和5#支点的串联耦合)刚度变化以及轴承偏载,分析支点不对中对转子系统的激振机理以及转子系统的振动规律.

(3)低压转子联轴器不对中

低压转子系统是由风扇段转子和低压涡轮转子组成,两者由套齿连接结构连接,由三个支点支承(1#-前支点,弹支;2#-中间支点,刚支,位于套齿连接结构上;5#-后支点支承,弹支),见图4.

套齿连接结构(如图5)采用主螺母锁紧传递轴向力、双套齿传递扭矩,通过4个圆柱定位面保证径向同心度.尽管套齿连接结构上设置了高刚度支点,但圆柱定位面存在定位间隙,一般为圆柱直径的0~0.1%.此外还存在安装误差、加工误差、磨损、安装表面不洁净、螺栓预紧力不合适、零部件公差等问题,因此,套齿连接结构有可能导致低压转子出现不对中问题.

套齿连接结构不对中会导致转子系统出现附加弯矩和轴向力.套齿连接结构处的倾角刚度对转子振动产生显著影响,在某些条件下还可能具有区间突变特性.套齿连接结构性能还直接影响到整个系统的临界转速和振动响应.

对套齿连接结构的刚度进行分析,得到5自由度(包括沿三个坐标轴方向上的轴向和横向平动刚度,绕横向坐标轴y,z轴的横向转动刚度)的刚性特性.在分析低压转子系统的临界转速和振动响应过程中,考虑角度不对中和平行不对中对套齿连接结构刚度特性的影响,进而获得不对中对低压转子系统的振动特性的影响.

(4)低压转子支点不对中

从低压转子系统的结构特点可知,由于1#、2#支点间跨距较小,容易保证同心;2#、5#支点间跨距较大,转子细长,刚度小.由于后支点的结构和工作环境,其同心度不容易控制,因而比较可能出现的是低压转子后支点不同心(5#支点不同心).也就是低压转子后支点不同心会导致5#支点相对于1#~2#轴段的不对中.因此,低压转子支点不对中是指低压转子系统的后支点相对于前两个支点存在偏置,包括角度、平行和组合支点不对中.

一阶临界转速而低于二阶临界转速,工作范围在一阶平动和二阶俯仰振型之间.与风扇段转子的情况类似,而变形主要发生在弹性支承上.

低压转子系统在工作转速高于弯曲临界转速,在其工作范围内,转轴可能会存在变形.低压转子系统中出现5#支点不对中,有三方面的影响:改变5#支点的支承刚度、影响套齿联接结构转角刚度;会产生一定的附加力、力矩;进一步引起低压涡轮转子本身的变形.

(5)高压段转子不同心

高压转子系统包括高压压气机部分和高压涡轮部分,通常地,高压压气机转子和高压涡轮转子之间采用螺栓联接,即为刚性联轴器联接.由于联接螺栓的装配精度等因素使得这种刚性联轴器螺栓联接不良时,会造成高压段转子不同心问题.如图8所示.

图8 高压转子不对中的结构因素Fig.8 Structural of high-pressure rotormisalignment

对于高压压气机转子与高压涡轮转子之间的刚性联轴器联接不良造成的转子不同心,人们一直认为是不对称转子或不平衡转子,其实这是一种转子不对中现象,具体可称为转子不同心.在进行高压转子不同心的动力学与振动研究时,需要将压气机转子和高压涡轮转子的偏移量视为不同心量,进行对转子系统的激振机理及其振动响应分析.

(6)内外双转子不对中

如图4所示的发动机是一种内外双转子系统的形式,其低压转子系统由三个支点支承(1、2、5#支点),高压转子部分由两个支点支承(3#和4#支点).由于1#、2#、3#、5#支点轴承均安装在承力机匣上,同心度容易保证,而4#轴承为中介轴承,安装精度不容易控制,容易出现中介轴承偏置,容易导致内外两个转子之间出现角度偏差,即内外双转子不对中.

针对内外双转子不对中问题,通过考虑中介轴承偏置导致轴承刚度的变化,以及内、外双转子间出现偏差后的力矩传递关系,分析内外双转子不对中激振机理及其振动规律.

3.2 航空发动机转子系统不对中时的振动特性研究进展

根据航空发动机转子系统的弹支-刚性转子系统特征,针对不同的不对中模式,可以建立相应的动力学模型,进行转子系统不对中时的振动特性分析.作者针对低压转子系统,建立了考虑联轴器不对中的动力学模型;针对风扇段转子系统和高压转子系统,建立和支点不对中和轴承不对中的动力学模型,获得了相应的不对中激励机理,实现了转子横向振动、轴向振动以及支承弹性振动等振动特性规律.总的来看,这两类不对中对航空发动机弹支多转子系统的动力学与振动影响规律较为复杂.代表性研究成果如下.

(1)考虑套齿联接结构不对中的低压转子系统的振动特性

将套齿联接结构简化为两端带有支撑和耦合弹簧的轴段,与风扇和低压涡轮轴段一起,参与轴系振动.航空发动机低压转子系统不对中表征为风扇转子、套齿联接结构转子、低压涡轮转子在各自单支撑下的轴系不对中问题,耦合关系由对应的耦合刚度确定,不对中由对应的耦合刚度体现.基于联轴器不对中的刚度模型,根据旋转坐标变换和能量法建立的低压转子系统(三支弹性支承)动力学方程,获得了转子系统的动力学特性、不对中激励机理与转子振动响应规律.如图9所示为的联轴器不对中的低压三支点转子系统动力学模型.振动解析分析、数值仿真和模型试验器测试表明,套齿联轴器不对中使得低压转子系统产生横向和轴向振动,转频及其倍频成分均会出现,但不与不对中量(角度和平移量)成比例关系.

图9 考虑联轴器不对中的三支点转子系统力学示意图Fig.9 Mechanical diagram of rotor system with three supports considering themisalignment of coupling

(2)支点不对中的二支点转子系统的振动特性

图10 考虑轴承不对中的两支点转子系统示意图Fig.10 Rotor system with two supports considering themisalignment of bearing

作者还开展了支点不对中时的滚动轴承偏置影响研究.通过建立带有角度和平行偏置的滚动轴承刚度模型,再利用坐标变换和能量法,建立了转子系统的动力学方程,获得了考虑轴承不对中的转子系统动力学特性、不对中激励机理和转子振动响应规律.如图10所示为弹支二支点转子系统支点不对中时的动力学模型.解析分析、数值仿真和模型试验器测试表明,支点不对中也会造成风扇段转子系统和高压转子系统的横向和轴向振动,但振动响应成分以转频为主,且振幅变化与不对中量值不成比例关系.

4 结论与展望

通过对国内外转子系统不对中的研究成果进行梳理,目前转子系统的不对中问题主要集中在联轴器不对中和支点不对中两类.对于联轴器不对中问题,分别建立联轴器对应的等效刚度模型、单元节点模型以及实体有限元模型,都可以实现对转子系统动力学与振动问题的合理分析.对于联轴器联接的两轴转子系统,还可以采用驱动力矩分解的方法,将不对中作用作为载荷施加在转子系统上.联轴器不对中转子系统表现出的横向振动都表现出具有明显的转频两倍频成分特征.

对于支点不对中转子系统的研究,大多集中在滑动轴承的偏置和标高变化的建模与分析.支点轴承的偏置也可以分为平行不对中、偏角不对中以及平行偏角复合不对中.类似的,其建模方法也包括等效刚度法、有限元节点模型定义方法、不对中等效激励加载方法.所获得的支点不对中转子系统的振动也呈现转频、倍频以及复杂运动行为.

特别地,以航空发动机转子系统为对象的转子系统不对中理论和试验研究,目前尚处于起步阶段.先进涡扇发动机转子系统具有弹性支承和内外布置的多转子系统特点,目前的研究成果仅限于低压转子的套齿联轴器动力学特性、弹性支承组件(包括鼠笼、挤压油膜阻尼器、滚动轴承)的动力学特性等方面.对于带有套齿联轴器不对中的低压转子系统的动力学与振动研究,有了一些初步结果,但需要深入探讨.

作者在分析先进涡扇发动机转子系统结构特征的基础上,提出了风扇段转子系统支点不对中、低压转子系统套齿联轴器不对中、低压转子系统后支点不对中、高压转子系统支点不对中、高压转子系统不同心、内外双转子不对中等6种模式.针对这6种不同的不对中模式,可以分别开展有针对性的动力学建模与分析工作.初步研究结果表明,套齿联轴器不对中和支点滚动轴承不对中分别会使得低压转子系统、风扇转子系统和高压转子系统会产生横向和轴向振动,转频及其倍频成分均会出现,但与不对中量值(角度和平行偏置量)均不成比例关系.

总的看来,虽然转子系统不对中问题在工程中十分常见,但从航空发动机转子系统的特点出发,内在的激励机理和转子系统的振动行为比较复杂,对其尚需开展深入的研究.由于现有不对中模型包括论文提出的新模型都存在一定不足,而航空发动机转子系统不对中模式较多,研究对象结构复杂,目前特别需要开展基于试验观察的动力学与振动研究,才有可能揭示弹支多转子系统不对中问题的本质问题,形成完整的不对中转子系统动力学分析与模拟技术.

1 Muszynska A.Rotordynamics.CRC press,2005

2 闻邦椿,顾家柳,夏松波,王正.高等转子动力学.北京:机械工业出版社,2000(Wen B C,Gu J L,Xia S B,Wang Z.Advanced rotor dynamic.Beijing:China Machine Press,2000(in Chinese))

3 Vance JM.Rotordynamics of turbomachinery.John Wiley &Sons Ine,Chichester,1988

4 Jackson C.Cold and hot alignment techniques of turbomachinery.In:Proceedings of the 2nd Turbomachinery Symposium,Turbomachinery Laboratory,Texas A&M University,College Station,1973

5 Hu W,Miah H,Feng N,Hahn E.A rig for testing lateral misalignmenteffects in a flexible rotor supported on three or more hydrodynamic journal bearings.Tribology International,2000,33(3):197~204

6 Rao JS.Vibratory conditionmonitoring ofmachines.CRC Press,2000

7 王殿武,张敬伟.不对中故障的分析与诊断技巧.设备管理与维修,2005,10:40~41(Wang D W,Zhang JW. Alignment trouble analysis and diagnostic skill.Plant Maintenance Engineering,2005,10:40~41(in Chinese))

8 John P.Shaft alignment handbook.Taylor&Francis Group,CRC Press,2007

9 孙超,韩捷,关惠玲,郝伟.齿式联轴器联接不对中振动机理及特征分析.振动、测试与诊断,2004,24(3):229 ~233(Sun C,Han J,Guan H L,Hao W.Analysis of force,motion and vibration of gear coupling with misalignment.Journal of Vibration,Measurement&Diagnosis,2004,24(3):229~233(in Chinese))

10 高洪涛,李明,徐尚龙.膜片联轴器耦合的不对中转子-轴承系统的不平衡响应分析.机械设计,2003,20(8):19~21(Gao H T,LiM,Xu SL.Analysis on the imbalance response of misaligned rotor-bearing system coupled by diaphram coupling.Journal of Machine Design,2003,20(8):19~21(in Chinese))

11 赵广,郭嘉楠,王晓放,刘占生.转子-齿式联轴器-轴承系统不对中动力学特性.大连理工大学学报,2011,51 (3):338~345(Zhao G,Guo JN,Wang X F,Liu ZS. Dynamics of rotor-gear coupling-bearing system with misalignment.Journal of Dalian University of Technology,2011,51(3):338~345(in Chinese))

12 李明,虞烈.非线性油膜力作用下联轴器耦合转子系统的稳定性和分岔.中国机械工程,2002,13(9):743~747(Li M,Yu L.Stability and bifurcation of rotor coupling system applied by nonlinear oil film forces.China Mechanical Engineering,2002,13(9):743~747(in Chinese))

13 刘占生,赵广,龙鑫.转子系统联轴器不对中研究综述.汽轮机技术,2007,49(5):321~325(Liu Z S,Zhang G,Long X.Survey of the research on coupling with misalignment of rotarymachinery.Turbine Technology,2007,49(5):321~325(in Chinese))

14 龙鑫.齿式联轴器不对中动力学特性研究[硕士学位论文].哈尔滨:哈尔滨工业大学,2006(Long X.Analasis of dynamic charactoristics of gear coupling with misalignment[Master Thesis].Harbin:Harbin Institute of Technology,2006(in Chinese))

15 Gibbons CB.Couplingmisalignment forces.In:Proceedings of the 5th Turbomachinery Symposium,Gas Turbine Laboratories,Texas A&M University,1976:111~116

16 Lee Y S,Lee CW.Modelling and vibration analysis of misaligned rotor-ball bearing systems.Journal of Sound and Vibration,1999,224(1):17~32

17 Xu M,MarangoniR D.Vibration analysis of amotor-flexible coupling-rotor system subject tomisalignmentand unbalance.Part I:theoretical model and analysis.Journal of Sound and Vibration,1994,176(5):663~679

18 Xu M,MarangoniR D.Vibration analysis of amotor-flexible coupling-rotor system subject tomisalignmentand unbalance.Part II:experimental validation.Journal of Sound and Vibration,1994,176(5):681~691

19 Arumugam P,Swarnamani S,Prabhu B S.Effects of couplingmisalignment on the vibration characteristics of a twostage turbine rotor.ASME Design Engineering Technical Conferences,1995,84(3):1049~1054

20 Marmol R A,Smalley A J.Spline coupling induced nonsynchronous rotor vibrations.In:American Society ofMechanical Engineers,Design Engineering Technical Conference,St.Louis,1979

21 Simon G.Prediction of vibration behaviour of large turbomachinery on elastic foundations due to unbalance and coupling misalignment.Proceedings of the Institution of Mechanical Engineers,Part C:Journal of Mechanical Engineering Science,1992,206(1):29~39

22 韩捷.齿式联接不对中转子的故障物理特性研究.振动工程学报,1996,9(3):297~301(Han J.Study on fault properties of the rotor connected by the gear coupling. Journal of Vibration Engineering,1996,9(3):297~301 (in Chinese))

23 韩捷,石来德.转子系统齿式联接不对中故障的运动学机理研究.振动工程学报,2004,17(4):416~420 (Han J,Shi L D.Study on kinematic mechanism ofmisalignment fault of rotor system connected by gear coupling.Journal of Vibration Engineering,2004,17(4):416~420(in Chinese))

24 李明,虞烈.齿轮联轴器的轮齿变形分析.机械传动,1998,22(1):13~14(Li M,Yu L.Analysis of tooth deformation for gear coupling.Journal of Mechanical Transmission,1998,22(1):13~14(in Chinese))

25 赵广,刘占生,陈锋,王永亮.花键联轴器对转子-轴承系统稳定性影响研究.振动工程学报,2009,22(3):280~286(Zhao G,Liu Z S,Chen F,Wang Y L.Influences of spline coupling on stability of rotor-bearing system.Journal of Vibration Engineering,2009,22(3):280 ~286(in Chinese))

26 赵广,刘占生,叶建槐,陈锋.齿式联轴器不对中啮合力产生机理及其对转子系统动力学特性影响.哈尔滨工程大学学报,2009,30(1):33~39(Zhao G,Liu Z S,Ye JH,Chen F.Meshing forcemodel ofmisaligned gear coupling and its influence on a rotor system.Journal of Harbin Engineering University,2009,30(1):33~39(in Chinese))

27 Al-Hussain K M,Redmond I.Dynamic response of two rotors connected by rigidmechanical couplingwith parallel misalignment.Journal of Sound and Vibration,2002,249 (3):483~498

28 Al-Hussain K M.Dynamic stability of two rigid rotors connected by a flexible coupling with angular misalignment. Journal of Sound and Vibration,2003,266(2):217~234

29 Adrien B,Manuel P,Sartor M.Extended equations of load distribution in the axial direction in a spline coupling.Engineering Failure Analysis,2009,16(1):200~211

30 Ding J,Sum W S,Sabesan R,Leen SB,McColl IR,Williams E J.Fretting fatigue predictions in a complex coupling.International Journal of Fatigue,2007,29(7):1229~1244

31 Kenneth W,Chase,Carl D.Variation analysis of tooth engagement and load in involute splines.Automation Science and Engineering,2010,7(4):746~754

32 Medina S,Olver A.Regimes of contact in spline couplings.Journal of Tribology,2002,124(2):351~357

33 Sekhar A S,Prabhu BS.Effects of couplingmisalignment on vibrations of rotatingmachinery.Journal of Sound and Vibration,1995,185(4):655~671

34 Sarkar S,Nandi A,Neogy S,Dutt JK,Kundra TK.Finite element analysis ofmisaligned rotors on oil-film bearings.Sadhana-Academy Proceedings in Engineering Sciences,2010,35(1):45~61

35 Patel T H,Darpe A K.Vibration response ofmisaligned rotors.Journal of Sound and Vibration,2009,325(3):609~628

36 Nelson H D,Crandall SH.Analytic Prediction of Rotordynamic Response.Handbook of Rotordynamics.New York:McGraw-Hill Inc,1992

37 Sinha JK,Lees A W,Friswell M I.Estimating Unbalance and Misalignment of A Flexible Rotating Machine From A Single Run-Down.Journal of Sound and Vibration,2004,272:967~989

38 Bachschmid N,Pennacchi P,Vania A.Identification of Multiple Faults in Rotor Systems.Journal of Sound and Vibration,2002,254(2):327~366

39 Pennacchi P,Vania A,Chatterton S.Nonlinear effects caused by coupling misalignment in rotors equipped with journal bearings.Mechanical Systems and Signal Processing,2012,30:306~322

40 Huber M,Strzelecki S,SteinhilperW.Theoretical and experimental determination of the performances ofmisaligned and statically loaded cylindrical journal bearings.Transaction of Mechanical Engineering,1998,24(1):31~37

41 Bouaziz S,HiliM A,Mataar M,Fakhfakh T,Haddar M. Dynamic behaviour of hydrodynamic journal bearings in presence of rotor spatial angularmisalignment.Mechanism and Machine Theory,2009,44(8):1548~1559

42 Monmousseau P,Fillon M.Analysis of static and dynamic misaligned tilting-pad journal bearings.Proceedings of the Institution of Mechanical Engineers Part J-Journal of Engi-neering Tribology,1999,213(J4):253~261.

43 Arumugam P,Swarnamani S,Prabhu B S.Effects of journal misalignment on the performance characteristics of three-lobe bearings.Wear,1997,206(1-2):122~129

44 Stribeck R.Ball bearings for various loads.Transactions of the ASME,1907,29:420~463.

45 Jones A B.A general theory for elastically constrained ball and radial roller bearings under arbitrary load and speed conditions.Journal of Basic Engineering,1960,82 (2):309~316

46 Harris TA.Rolling bearing analysis(4th Edition).New-York:Wiley,2001

47 Walters C T.The dynamics of ball bearings.Journal of Lubrication Technology,Transactions of the ASME,1971,93:1~10

48 Gupta P K.Advanced dynamic of rolling elements.New York:Springer Verlag,Inc,1984

49 Meck C R,Tran L.Ball bearing dynamic analysis using computermethods-Part I:Analysis.Journal of Tribology,1996,118(1):52~58

50 Guo Y,Parker R G.Stiffnessmatrix calculation of rolling element bearings using a finite element/contactmechanics model.Mechanism and Machine Theory,2012,51(q):32 ~45

51 Sharad J,Hugh H.A dynamicmodel to predict the occurrence of skidding in wind-turbine bearings.Journal of Physics:Conference Series,2011,305(1):12~27

52 Aramaki H.Rolling bearing analysis program package BRAIN.Motion&Control,1997,3(1):15~24

53 Stacke L E,Fritzson D.Dynamic behaviour of rolling bearings:simulations and experiments.Proceedings of the Institution ofMechanical Engineers Part J-Journal of Engineering Tribology,2001,215(J6):499~508

54 Childs D.Turbomachinery rotordynamics:phenomena modeling and analysis.John Wiley&Sons,1993

55 Lee Y S,Lee CW.Modelling and vibration analysis of misaligned rotor-ball bearing systems.Journal of Sound and Vibration,1999,224(1):17~32

56 Jang G H,Jeong SW.Nonlinear excitationmodel of ball bearing waviness in a rigid rotor supported by two ormore ball bearings considering five degrees of freedom.Transactions-American of Mechanical Engineers Journal of Tribology,2002,124(1):82~90

57 Bai C,Zhang H,Xu Q.Effects of axial preload of ball bearing on characteristics of a rotor-bearing system.Nonlinear Dynamics,2008,53(3):173~190.

58 孟瑾,邓四二,唐六丁,杜辉,梁波.高速圆柱滚子轴承非线性刚度分析.机械设计与制造,2005(7):131~133(Meng J,Deng S E,Tang L D,Du H,Liang B. Nonlinerity rigidity analysis of high-speed cyclinderical roller bearing.Machinery Design&Manufacture,2005 (7):131~133(in Chinese))

59 Ertas B H,John M V.Effect of static and dynamic misalignment on ball bearing radial stiffness.Journal of Propulsion and Power,2004,20(4):634~647

60 Park T J.Effect of roller profile and misalignment in EHL of finite line contacts.In:Proceedings of the ASME 10th Biennial Conference on Engineering Systems Design and Analysis,2010,1:395~401

61 Vance JM,Lee J.Stability of high-speed rotors with internal-friction.Journal of Engineering for Industry-Transactions of the ASME,1974,96(3):960~968

62 闫晓军,张辉,洪杰,王建军.典型航空发动机结构对比与分析.北京:北京航空航天大学出版社,2011(Yan X J,Zhang H,Hong J,Wang J J.Contrast and analysis of a typical aircraft engine structure.Beijing:Beijing University of Aeronautics And Astronautics Press,2011(in Chinese))

63 陈光,洪杰,马艳红.航空燃气涡轮发动机结构.北京:航空航天大学出版社(Hong G,Hong J,Ma Y H.Aviation gas turbine engine structure.Beijing:Beijing University of Aeronautics and Astronautics Press,2010(in Chinese))

64 Leen S B,Hyde T H,Ratsimba C H H,Williams E J,McColl I R.An investigation of the fatigue and fretting performance of a representative aero-engine spline coupling.Journal of Strain Analysis for Engineering Design,2002,37(6):565~583

65 Sum W S,Leen SB,Williams E J,Sabesan R,McColl IR. Efficient finite elementmodelling for complex shaft couplings under non-symmetric loading.Journal of Strain Analysis for Engineering Design,2005,40(7):655~673

66 李俊慧,马艳红,洪杰.转子系统套齿结构动力学设计方法研究.航空发动机,2009,35(4):36~39(Li JH,Ma Y H,Hong J.Dynamic design method of spline joint structure for rotor system.Aeroengine,2009,35(4):36~39(in Chinese))

67 Liu SG,Ma Y H,Zhang D Y,Hong J.Studies on dynamic characteristics of the joint In the aero-engine rotor system.Mechanical Systemsand Signal Processing,2012,29(5):120~136

68 王美令.不对中转子系统的动力学机理及其振动特性研究[博士学位论文].沈阳:东北大学,2013(Wang M L.Dynamics and vibration characteristics ofmisalignedrotor systems[PhD Thesis].Shengyang:Northeastern U-niversity,2013(in Chinese))

69 Feng,G.and B.Zhou.Optimization design and test investigation of squirrel cage elastic support.Journal of Aerospace Power,2011,26(1):199~203

70 Delgado A,San Andrés L.Identification of force coefficients in a squeeze film damper with a mechanical seal [Master thesis].Texas A&M University,College Station TX,2005

71 Inayat-Hussain JI,KankiH,MureithiNW.On the bifurcations of a rigid rotor response in squeeze-film dampers. Journal of Fluids and Structures,2003,17(3):433~459

72 Inayat-Hussain J I,Kanki H,Mureithi N W.Stability and bifurcation of a rigid rotor in cavitated squeeze-film dampers without centering springs.Tribology International,2001,34(10):689~702

73 Booker JF.A table of the journal-bearing integral.Journal of Fluids Engineering,1965,87(2):533~535

74 孟光.柔性转子-挤压油膜阻尼器系统的突加不平衡响应.应用力学学报,1993,1:1~16(Meng G.Sudden unbalance response of flexible rotor supported in squeeze film dampers.Chinese Journal of Applied Mechanics,1993,1:1~16(in Chinese))

75 周海仑,罗贵火,冯国全,陈果.含浮环式挤压油膜阻尼器的转子系统响应分析.航空动力学报,2012,27(3):644~650(Zhou H L,Luo G H,Feng G Q,Chen G. Dynamic response analysis of a rotor supported on floatingring squeeze film dampers.Journal of Aerospace Power,2012,27(3):644~650(in Chinese))

76 唐云冰,高德平,罗贵火.航空发动机高速滚珠轴承力学特性分析与研究.航空动力学报,2006,21(2):354 ~360(Tang Y B,Gao D P,Luo G H.Research of aeroengine high-speed ball bearing.Journal of Aerospace Power,2006,21(2):354~360(in Chinese))

77 陈果.航空发动机整机耦合动力学模型及振动分析.力学学报,2010,42(3):548~559(Chen G.Coupling dynamic model and dynamic analysis for whole aero-engine. Chinese Journal of Theoretical and Applied Mechanics,2010,42(3):548~559(in Chinese))

78 Chen G.Study on nonlinear dynamic response of an unbalanced rotor supported on ball bearing.Journal of Vibration and Acoustics,2009,131(6):061001-1:9(

1.Collaborative Innovation Center of Major Machine Manufacturing in Liaoning,Dalian University of Technology,Dalian 116024,China)(2.College of Bullet Train Application and Maintenance Engineering,Dalian Jiaotong University,Dalian 116028,China)(3.Shenyang Aero-engine Design Institute of AVIC,Aviation Industry Corporation of China,Shenyang 110015,China)

A REVIEW OF ROTOR SYSTEMSW ITH M ISALIGNMENT*

Han Qingkai1Wang Meiling2Zhao Guang1Feng Guoquan3

Misalignment of rotor system is one of the common faults in rotatingmachineries,which often leads to serious abnormal vibrations and even causes catastrophic consequences.It stands out thatmisalignment is one of the important issues for theoretical and engineering demand,especially for aero-engine rotor system with flexible supports,inner and outermulti-rotor,and the particularity of dynamics.Firstly,formisalignments of coupling and supports,themodeling approaches and representative research achievements in dynamics and vibration properties ofmisaligned rotor system are reviewed in this paper.Secondly,only a few researches on the dynamics of spline coupling and elastic supporting components in aero-engine rotor system are discussed in detail.On this basis,for specific structure characteristics of rotor system for aero-engine,the cause and pattern classification of misalignment are investigated,respectively.In addition,the dynamic models for coupling and supportmisalignment are established,and the corresponding vibration characteristics are then analyzed.

rotor system,misalignment of coupling,misalignment of support,dynamic model,rotor system of aero-engine Received 20 October 2015,revised 22 October 2015.

E-mail:hanqingkai@dlut.edu.cn

10.6052/1672-6553-2015-081

2015-10-20收到第1稿,2015-10-22收到修改稿.

*国家自然科学基金资助项目(51175070,51305056,11472068),国家重点基础研究发展计划(973计划)资助项目(2012CB026000-05)

E-mail:hanqingkai@dlut.edu.cn

*The project supported by the National Natural Science Foundation of China(51175070,51305056,11472068)and The National Program on Key Basec Research 973(2012CB026000-05)