基于故障维修度的军工产品可靠性计算

2016-10-19姜春阳郑金华

姜春阳,郑金华

(1. 中国船舶重工集团公司第七二四研究所,南京 211153;2. 中国船舶重工集团公司第七一六研究所,江苏 连云港 222006)

基于故障维修度的军工产品可靠性计算

姜春阳1,郑金华2

(1. 中国船舶重工集团公司第七二四研究所,南京 211153;2. 中国船舶重工集团公司第七一六研究所,江苏 连云港 222006)

描述了产品可靠性模型和计算方法。针对产品设计各任务剖面,对产品可靠性进行预计和分配。重点介绍了考虑故障维修条件下产品可靠性计算模型。对产品任务可靠性计算和考虑故障维修产品任务可靠性计算进行了分析对比。基于示例论述了分析比较方法。可为产品可靠性计算提供借鉴和参考。

产品可靠性;串联系统模型;并联系统模型;考虑维修的产品可靠度;维修度

0 引 言

产品可靠性是衡量产品质量的重要技术指标,是通过设计确立、生产保证、试验验证并在使用中显现出来的产品的一种固有质量属性[1]。可靠性是产品在规定条件(使用时的环境条件和工作条件)下和规定时间内完成产品规格书中给出的正常工作性能指标的能力,其可靠性的概率度量亦称可靠度。大型系统通常采用任务可靠度衡量产品的任务完成的可靠性指标。产品从交付到寿命终结或退出使用这段时间内所经历的全部事件和环境的时序描述为寿命剖面,可包括1个或几个任务剖面。产品设计时需要规定各个任务剖面,对产品的可靠性进行预计和分配,保障产品的运行质量。

军工产品的可靠性可按照基本可靠性、固有可靠性和使用可靠性进行度量。基本可靠性是指产品在规定的条件下、规定的时间内无故障工作的能力,是反映产品对维修资源的要求。固有可靠性是指设计和制造赋予产品的并在理想的使用和保障条件下所具有的可靠性。使用可靠性是指产品在实际环境中使用时所呈现的可靠性,反映产品设计、制造、使用、维修、环境等因素的综合影响[2]。

军工产品可靠性通常由产品平均故障间隔时间(MTBF)和产品平均修复时间(MTTR)计算。产品平均故障间隔时间是在规定的条件下和规定的期间内产品寿命总数与故障产品总数之比。产品平均修复时间是指产品从故障到修复的非计划维修及计划维修时间。产品的固有可用度和任务可靠度是反映产品可靠性另一种重要度量指标。固有可用度是在外部资源得到保证的前提下产品在规定的条件下和规定的时刻或时间区间内处于可执行规定状态的能力,是产品可靠性、维修性和维修保障性的综合反映,产品的可用度则是该能力的概率度量。任务可靠度是产品各个任务剖面可靠性的概率度量,而任务剖面是产品在规定任务时间内所经历的事件和环境的时序描述[3]。MTBF、MTTR与任务可靠度(Rm)、固有可用度(Ai)的关系:

其中,λ为故障率,λ=1/MTBF, t为工作时间[1];Ai=MTBF/(MTBF+MTTR)。

1 军工产品可靠性的基本模型

常用的产品基本可靠性模型包括串联系统模型、并联系统模型和n中取r模型等。同时,考虑产品故障情况下及时维修保障产品继续工作,可建立考虑维修的产品可靠度模型,使产品在完成使命任务的前提下保障产品的正常运行[4]。

1.1串联系统模型

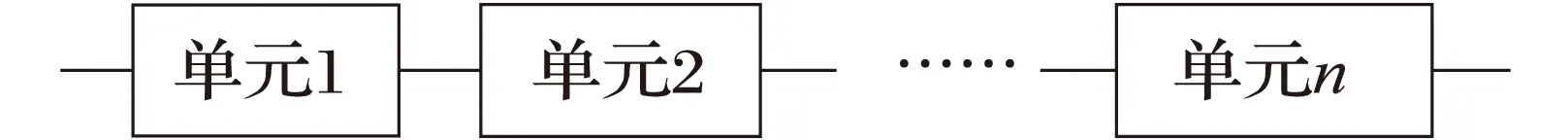

组成系统的所有单元中任一单元的故障均会导致整个系统的故障称串联系统。串联系统是最常见和最简单的模型之一,如图1所示。

图1串联系统可靠性框图

在串联系统的数学模型中,系统的可靠度:

(1)

式中n为组成系统的单元数。当各单元的寿命分布均为指数分布时,即

Ri(t)=e-λit

(2)

则系统的可靠度为

Rs(t)=e-λst

(3)

系统的故障率λs为各单元故障率λi之和:

(4)

系统的平均故障间隔时间TBFS:

MTBFs=1/λs

(5)

由公式(1)可见系统可靠度是各单元可靠度的连乘,各单元可靠度Ri(t)<1,则单元越多系统可靠性越小,MTBF值也就越小。

从设计角度出发,为提高串联系统的可靠性,应从下列几方面考虑:(a) 尽可能减少串联单元数目;(b) 提高单元可靠性,即降低其故障率λi;(c) 缩短工作时间t。

串联模型是常见的模型之一。在某系统中,各设备之间均不存在备用或者重组的情况下通常选用该模型计算系统的可靠性。

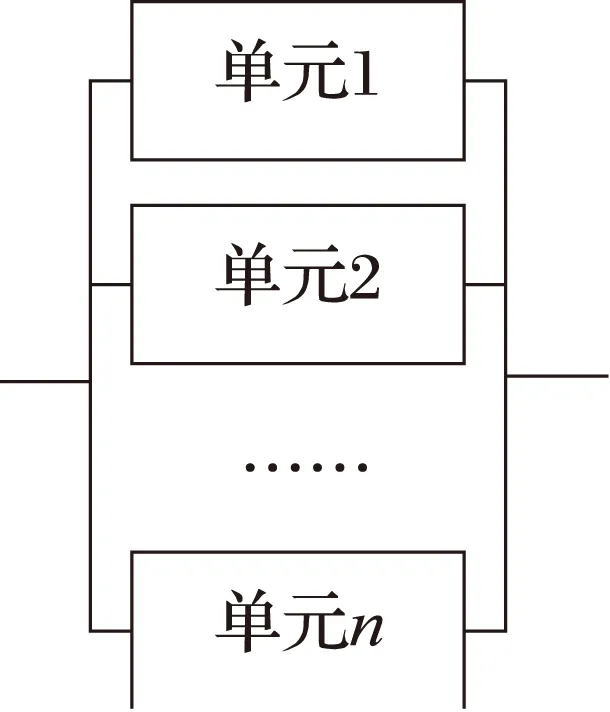

1.2并联系统模型

组成系统的所有单元都发生故障时系统才发生故障称为并联系统。并联系统是最简单的冗余系统,如图2所示。从完成功能而言,仅需一个单元也能完成,设置多单元并联是为了提高系统的任务可靠性。但是,系统的基本可靠性随之下降,增加了维修和保障要求,在设计中应综合权衡。。

图2 并联系统可靠性框图

在并联系统的数学模型中,系统可靠度:

(6)

由公式(6)可见:

(a) 可靠性并联等于不可靠性串联,它们之间存在对偶性;

(b) 并联单元越多,系统可靠性越高。

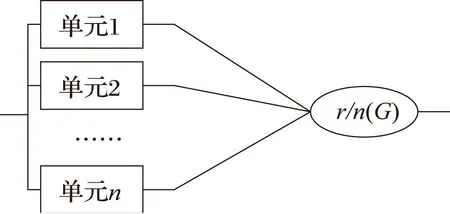

1.3n中取r模型

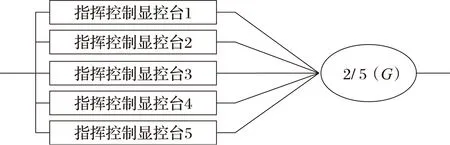

组成系统的n个单元中,如果只要有r(r为介于1和n之间的整数)个单元能正常工作,系统就能正常工作,此时建立的模型即为n中取r模型,记为r/n(G),如图3所示。。

图3 n中取r模型的可靠性框图

n中取r模型的数学模型为

(7)

式中R为各单元的可靠度。

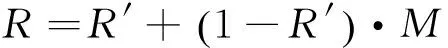

1.4考虑维修的产品可靠度

针对大型系统,在部分设备发生故障并实施积极的维修情况下产品仍能正常运行,对产品使命任务的完成影响有限,可考虑维修的设备可靠度建模,其数学模型为

(8)

式中,R′为不维修时设备的任务可靠度;M为维修度,M=1-e-μt,t为设备的维修时间,μ为修复率,μ=1/MTTR。

2 考虑故障维修的军工产品可靠性计算实例

经对考虑故障维修的产品可靠性示例计算,本文所述方法可说明产品常用任务可靠性计算和考虑维修度产品任务可靠性计算的在实际应用中的差别。

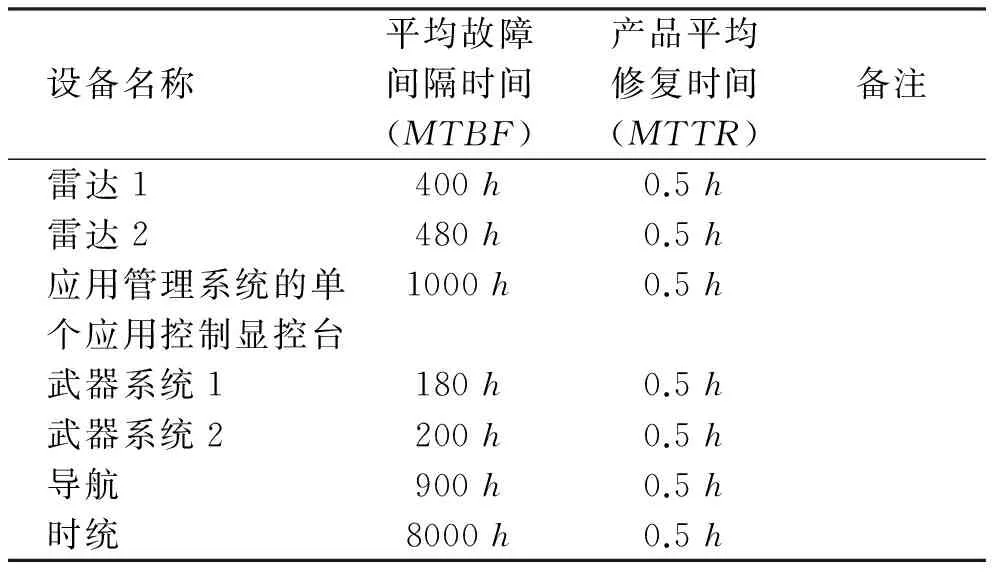

在常规舰船用大型信息和应用系统产品中,其产品配置设为雷达1、雷达2、应用管理系统、武器系统1、武器系统2,以及导航、时统等辅助产品。其中雷达1和雷达2在使用中可能力互补,武器系统1和武器系统2在使用中可能力互补。其中应用管理系统配置了5个应用控制显控台,每个应用控制显控台可实现功能动态重组,各台位可实现互为备用,可冗余完成信息处理和应用控制功能。正常情况下,需要2个应用控制显控台正常工作。因此,在实际应用情况下,应用管理系统的任务可靠性采用n中取r模型,在5个应用控制显控台中取2个应用控制显控台,记为2/5(G)。系统可靠性模型如图4所示。上述各设备的可靠性指标如表1所示。

以应用管理系统为例,计算应用管理系统的任务可靠度,包括不考虑维修的任务可靠度和考虑维修的任务可靠度。为完成对空信息和应用任务,按照应用管理系统采用2/5(G)模型计算系统的任务可靠性如下:

图4 应用管理系统可靠性模型框图

设备名称平均故障间隔时间(MTBF)产品平均修复时间(MTTR)备注 雷达1400h0.5h 雷达2480h0.5h 应用管理系统的单1000h0.5h 个应用控制显控台 武器系统1180h0.5h 武器系统2200h0.5h 导航900h0.5h 时统8000h0.5h

首先计算应用管理系统的故障率λ,按照应用管理系统的单个应用控制显控台平均故障间隔时间(MTBF)为1000h计算。系统的故障率λ为

(9)

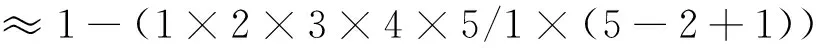

考虑该系统产品完成典型任务的时间为12h,取值n为5、r为2,利用公式(9)计算,不考虑维修的情况下,应用管理系统的任务可靠度为:

(0.005×12)(5-2+1)

=0.9996112

应用管理系统应用控制显控台的产品平均修复时间为0.5h,维修时间取0.4h,系统的维修度M为

M=1-e-μt=1-1/e(2×0.4)=0.55067

利用公式(8)计算,考虑维修时应用管理系统的任务可靠度为

=0.9996112+(1-0.9996112)×0.55067

=0.9998253

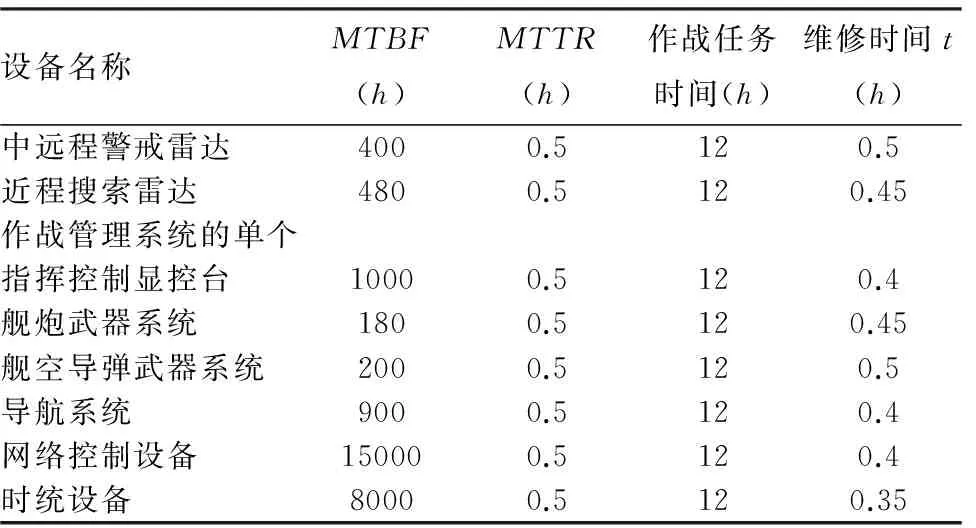

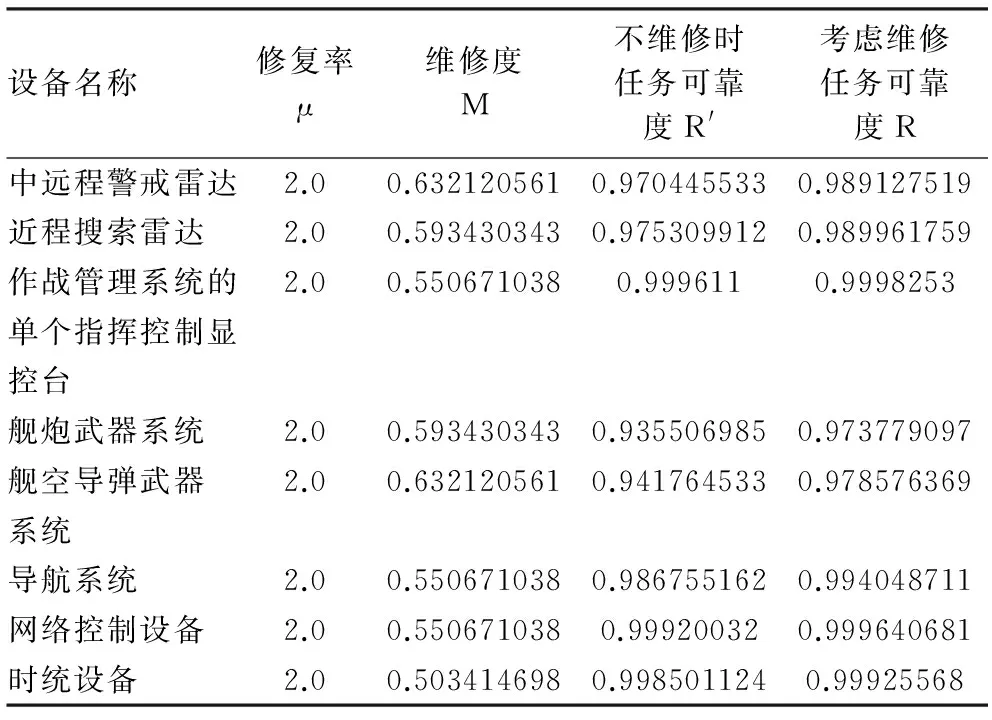

以此类推,该系统各设备的任务可靠度如表2所示和考虑维修的任务可靠度如表3所示,其中设备的维修时间t取设备典型故障情况下的设备平均维修所需的时间。

表2 常规舰船用大型信息和应用系统各设备产品的任务可靠度

表3 常规舰船用大型信息和应用系统考虑维修的任务可靠度

根据上表各设备的任务可靠度和考虑维修的任务可靠度计算值,采用图4描述的本舰自防御作战的任务可靠性模型,以12h典型作战任务时间,按照串联结合并联的可靠性计算方法,不考虑系统维修的常规舰船用大型信息和应用系统任务可靠度为

考虑系统维修度的常规舰船用大型信息和应用系统任务可靠度为

R自防御系统=R网络设备×R时统设备×R导航系统×

(1-(1-R中远程警戒雷达)×

(1-R近程搜索雷达))×

R作战管理系统×(1-(1-R舰炮武器系统)×

(1-R舰空导弹武器系统))

=0.9921

从上述计算可知,该系统若考虑各系统和设备的维修,其任务可靠度提高了约0.0195。

[1]任立明.可靠性工程师必备知识手册[M].北京:中国标准出版社,2013:4:316.

[2]高俊峰,江劲勇.装备质量与可信性管理[M].北京:国防工业出版社,2007:139.

[3]贺国芳,许海宝.可靠性数据的收集与分析[M].北京:国防工业出版社,1995:127-128.

[4]DevRaheja,LouisJGullo.可靠性设计[M]. 方颖,刘柏,等译. 北京:国防工业出版社,2015:18-19.

Reliabilitycalculationofmilitaryproductsbasedonfaultmaintainability

JIANGChun-yang1,ZHENGJin-hua2

(1.No.724ResearchInstituteofCSIC,Nanjing211153;2.No.716ResearchInstituteofCSIC,Lianyungang222006,China)

Themodelsoftheproductreliabilityandthecalculationmethodsaredescribed.Theproductreliabilityispredictedanddistributedaccordingtoeachmissionprofileoftheproducts.Thecalculationmodeloftheproductreliabilityconsideringthefaultmaintainabilityisemphaticallyintroduced.Thereliabilitycalculationoftheproducttasksandthereliabilitycalculationoftheproducttasksconsideringthefaultmaintainabilityareanalyzedandcompared.Theanalysisandcomparisonmethodsarediscussedbasedonanexample,whichcanprovidereferencesforthecalculationoftheproductreliability.

productreliability;serialsystemmodel;parallelsystemmodel;productreliabilityconsideringfaultmaintainability;maintainability

2016-04-28;

2016-05-10

姜春阳(1969-),男,工程师,研究方向:作战指挥系统;郑金华(1969-),男,高级工程师,研究方向:作战指挥系统。

TN114.3

A

1009-0401(2016)03-0028-04