一体化橇装井组增压装置在苏里格气田的应用

2016-10-18季长亮王刚郝红丽邹远军刘锐张林

季长亮,王刚,郝红丽,邹远军,刘锐,张林

(1.西安石油大学,陕西西安710065;2.中国石油长庆油田分公司第五采气厂,陕西西安710021)

一体化橇装井组增压装置在苏里格气田的应用

季长亮1,王刚2,郝红丽2,邹远军2,刘锐2,张林2

(1.西安石油大学,陕西西安710065;2.中国石油长庆油田分公司第五采气厂,陕西西安710021)

一体化橇装井组增压装置主要由段塞流储罐、天然气发动机和双螺杆压缩机组成,为了有效解决苏里格气田低压低产气井生产集输问题,提高气田最终采收率,设计了此套设备,该设备具有“气液混输、无人值守、独立运行、智能保护、远程监视、轮换使用”等六项功能,同时创新了三个方面的关键技术:(1)驱动装置燃料采用井口天然气,不需要外部电力或燃料,可实现机组独立运行;(2)装置创新采用喷油双螺杆压缩机+电动泵技术,可实现原料气和采出水同时增压、气液混输;(3)装置自成系统、关键数据上传,故障自动停机及自锁、可实现智能管理。随着该装置的试验成功,为苏里格气田提高低产低压气井最终采收率提供了一套有效解决方案。

气井;螺杆压缩机;撬装;增压;采收率

随着苏里格气田开发时间的延长,单井油套压、产量逐步下降,气井积液情况越来越严重,随着开发时间的继续,低产低效井比例越来越大,如何合理有效的利用低产低效井,提高气井利用率,是保证气田稳产的重要问题[1,2]。

本文介绍一种能够用于井口的井组增压撬装装置,该成橇机组主要由动力部分、压缩部分、分离部分、排气部分、自动控制等组成。能够有效降低气井井口压力,增大油套压差,从而提高气井产量和气井携液能力,增大管线流速,减少管线水合物形成机滤等效果。

1 工艺流程及主要设备功用技术参数

1.1平面布置及工艺流程

平面布置:井组集成增压装置平面占地范围:10 m ×7.5 m。铁栅栏围墙规格为:10 m×7.5 m×1.5 m。

增压流程:井组集成增压装置对采气干管来气进行增压,井组增压装置出口设置孔板流量计,计量后再输往集气站。

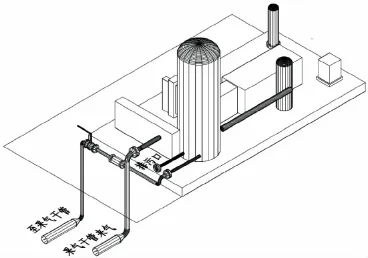

工艺流程:干管来气经过调压器调压后进入段塞流储罐进行段塞分离,进入进气分离器分离,分离后的气体经螺杆压缩机压缩,然后经油气分离器(机油和天然气)分离后计量外输(见图1)。

图1 一体化橇装井组增压装置工艺流程示意图

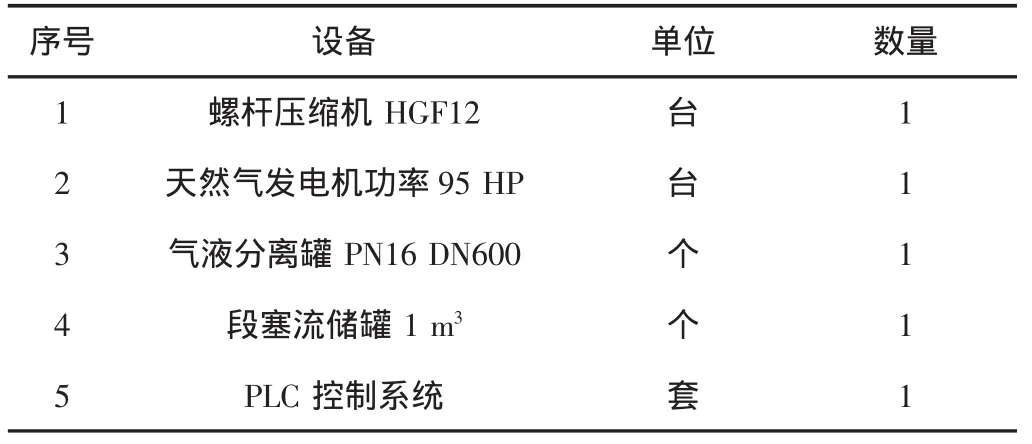

1.2主要设备

该成橇机组主要设备包括:天然气发动机、压缩机主机、段塞流处理系统、进气分离系统、进气调节系统、排气系统、油路润滑系统、冷却系统、配电控制系统、箱体及所有必须的辅助设备,如入口电动控制切断阀、入口分离器、工艺气系统、紧急放空阀、安全阀、止回阀、进出口及管路系统多个手动旋启式阀门、各种仪表、控制盘及与主橇的电缆配管配线、机组启动卸载系统、保留与中央控制室进行卫星通讯联系的RS485接口、专用工具和备件(见表1)。

表1 井组集成增压装置主要设备表

1.3螺杆压缩机结构及工作原理

螺杆式压缩机属于容积式压缩机,该机组为单级双螺杆压缩机,主要由气缸、阳转子、阴转子、迷宫密封、机械密封、轴承、同步齿轮等组成,主要设备技术参数(见表2)。阴、阳转子水平且平行配置在气缸体内,在阴、阳螺杆转子上的排气端外侧装有止推轴承,承受由吸入和排出压力差而产生的轴向推力,在吸入侧和排出侧的轴承与螺杆转子间设有轴封装置,防止轴承润滑油漏入气缸和气缸内气体向外泄漏。在阴、阳螺杆转子吸气端外侧均设有同步齿轮,其速比与螺杆转子速比相等,依靠轴承支撑和同步齿轮厚薄片的调整使阴阳转子间、转子外圆与气缸体间及转子端面与气缸端面间均保持极小间隙,工作时互不接触。为了减少气体从二转子间和转子与壳体之间的泄露,在压缩机运行时向工作腔内喷进一定数量的润滑油,在提高气密性的同时润滑齿面,降低排气温度和噪声。

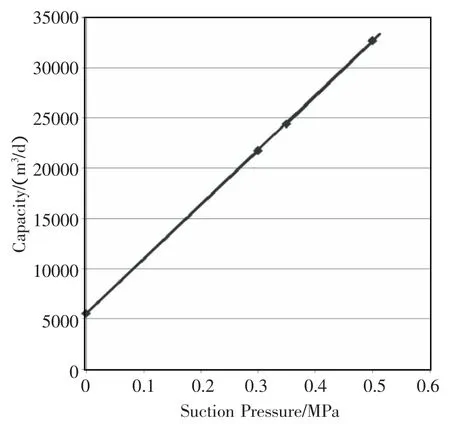

螺杆压缩机属容积式压缩机,工作原理和往复式压缩机相同,靠一对相互啮合按一定传动比反向旋转的阴阳转子,在旋转时产生周期性的容积变化来完成吸入、压缩、排出介质的过程,螺杆压缩机内气体流动方向(见图2),吸气口及排气口两者几乎成对角线,但实际进排气方位为上进上排形式。螺杆压缩机的压力比取决于螺杆的长度和外形以及排气口的形状(见图3)。

图2 双螺杆压缩机气体流动方向示意图

图3 压缩机进气压力与气量对应关系曲线

1.4一体化橇装井组增压装置主要功能介绍

1.4.1气液混输干管来气经过段塞流储罐和进气分离器分离出天然气中的液体,对段塞流储罐和进气分离器不同液位设置三个液位传感器(低液位、高液位、高高液位),当段塞流储罐和进气分离器有一个液位达到高液位时安装在螺杆压缩机出口的离心泵启动,将液体泵入螺杆压缩机出气管线中,当段塞流储罐和进气分离器两个液位都低于低液位时,离心泵停止工作。

该装置创新采用喷油双螺杆压缩机+电动泵技术,实现了天然气和采出水同时增压、气液混输。

1.4.2设备实现独立运行、远程监视、无人值守该装置动力部分采用卡特发动机,发动机采用24 V电池启动,燃料采用井口天然气,不需要外部电力或燃料,发动机可实现对螺杆压缩机提供动力,同时对设备自动控制部分提供电力,电池自充电等,设备润滑后的机油经过管线可对段塞流储罐进行加热,同时压缩机出口的风扇将出气盘管的热风吹至段塞流储罐室,可实现段塞流储罐的双加热作用,防止储罐因排液不及时发生冻堵,实现机组独立运行。

通过远程传送,将井口设备运行参数传送至站内,可实现设备远程监控,无人值守。

1.4.3设备智能保护当设备故障停机后,进气切断阀自动关闭,设备自动泄压,并将罐内液体排泄干净,避免设备冬季运行时发生冻堵,同时设备自带旁通(带单流阀)可实现流程自动切换功能。自带PLC控制系统能够实现自成系统、关键数据上传,故障自动停机及自锁、可实现智能管理。

表2 螺杆压缩机主要技术参数

2 增压装置的现场应用情况

2.1现场试验情况

2.1.1干管及单井情况将橇装井组增压装置各项工艺参数和各条干管的压力及气量进行对比后,将该装置放置于苏东R站2号干管苏东R-1井场。

该条干管(见表3)于2009年3月投产,共连接单井9口,单井平均套压9.5 MPa,平均配产0.25×104m3/d,总气量2.2×104m3/d。

表3 苏东R站2号干管单井数据表

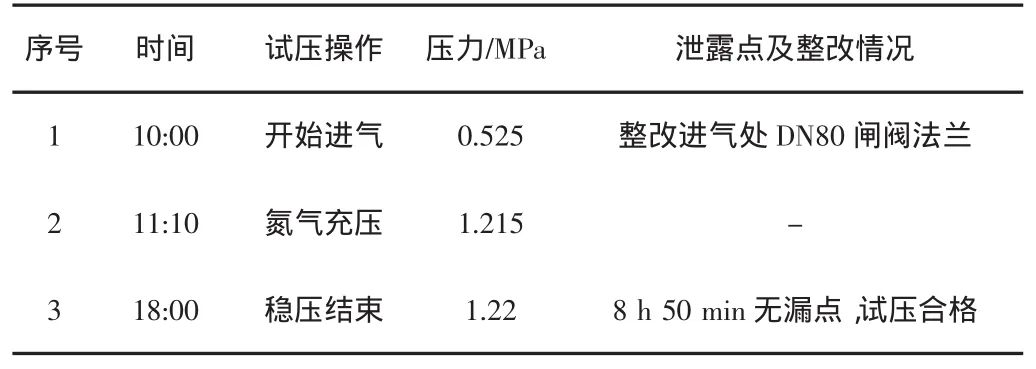

2.1.2装置严密性试压试验方法:将橇装增压装置压力充至1.2 MPa,稳压30 min验漏,当稳压期间压降小于0.1 MPa为合格;当压降大于0.1 MPa时,查找漏点进行整改,直至无漏点为合格(见表4)。

表4 井组集成增压装置投产前试压记录

2.1.3PLC控制系统能保护及远传测试通过对该撬装设备控制系统和集气站站控系统程序及协议联调、测试等,PLC控制系统对机组实现了参数显示,设备自启停等功能,站内系统新增界面实现了对设备参数的远程监控功能(见表5),具备无人值守条件。

表5 天然气压缩机组控制内容列表

人为停机后,该设备自动切断系统自动运行,并且自动将设备内液体排除,但是,当设备出现段塞流高液位停机时,设备未能将段塞流储罐内液体排净,导致段塞流储罐内出现了冻堵,将储罐拆开清理完冰后启机。

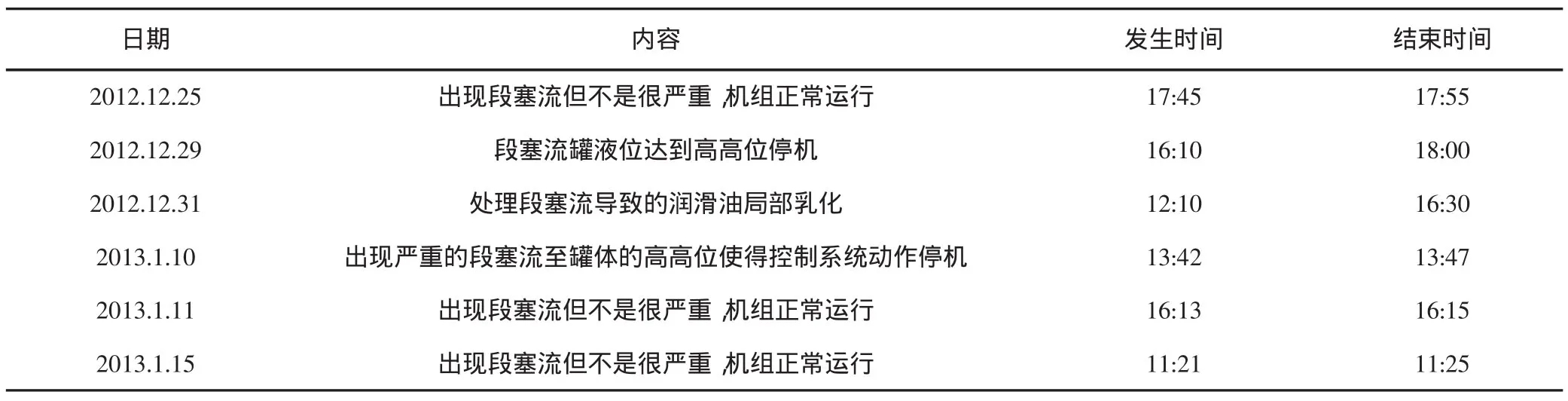

2.1.4气液混输及段塞流储罐处理能力实验该段塞流储罐内设有一个水位开关,当段塞流的流量达到水位开关动作条件时,水位开关就会向PLC发送信号,同时启动水泵排水,并关闭压缩机的进气口,此时压缩机处于进排气内循环状态,发动机仍然处于工作状态并保持提供水泵动力。根据供水泵可能的段塞流参数:0.5 m3水/10 000 m3天然气,经过计算则可得出最大段塞流为1立方米/次,按要求最大设计段塞流容量为0.15立方米/次,则确定水泵的规格为50 L/min。段塞流的储罐高1 500,直径600,DN150管径(见表6)。

表6 段塞流处理记录

通过表6可以看出,段塞流较大时无法及时排除段塞流储罐内液体,导致设备高液位停机,并容易引发设备故障,段塞流储罐处理量有限。

2.2现场试验存在的问题

2.2.1段塞流处理实际应用不成熟段塞流,主要体现在三个方面,一是段塞流罐容积为1 m3,当螺杆泵抽吸遇到段塞流时干管进液量>1 m3,这样造成停机频繁;二是排液管线DN35太细,进气管线为DN80,这样导致分离出来的液体不能及时排出;三是段塞流罐集中排液造成下游管线的堵塞。

2.2.2主要参数范围考虑太狭窄设备在设计时,参数范围考虑的太窄,如:进气压力最高0.34 MPa,出气压力最高1.32 MPa,在现场运行时,苏东11站平均进站压力1.2 MPa,一般情况下设备安装点压力≥1.2 MPa,参数的设计和现场的矛盾是导致设备不能正常运行的原因之一(见表7)。

表7 干管压力高无法启机记录表

2.2.3设计安装存在缺陷(1)在设计时将进口管线设计为DN80,出气管线设计为DN50,在出气管线气液混输或者遇到段塞流时,易造成压缩机压力升高停机;(2)设计时未在干管上增加旁通管线,致使设备维修耗时,同时影响气井生产;(3)电瓶启动电动机和低功率的电伴热不利于设备的野外使用;(4)停机时段塞流排污直接设计排放至现场,造成环境污染。

3 结论

(1)一体化撬装井口增压装置总体设计、制作思路良好,利用效率损失较小的螺杆压缩机来代替往复式压缩机是提高管输能力的有效措施。但是缺乏对现场运行环境和约束条件的考虑。

(2)该设备运行过程中主要存在段塞流处理和工艺管线上缺陷,是下步改进的主要方向。

(3)该设备的大力推广,还需在降低成本上想办法,如主要设备国产化等。

[1]曹建华.双螺杆空气压缩机工作原理与故障处理[J].德州学院学报,2012,(7):251-252.

[2]王莲芝.螺杆式空压机机油乳化分析[J].城市轨道交通研究,2012,(10):93-95.

TE934.2

A

1673-5285(2016)09-0090-04

10.3969/j.issn.1673-5285.2016.09.023

2016-07-20