焙烧氰化尾渣熔盐处理金、银回收的研究

2016-10-18张朝晖江汉龙刘佰龙王贺龙鲁慧慧

张朝晖,江汉龙,刘佰龙,王贺龙,鲁慧慧

(西安建筑科技大学冶金工程学院,西安 710055)

焙烧氰化尾渣熔盐处理金、银回收的研究

张朝晖,江汉龙,刘佰龙,王贺龙,鲁慧慧

(西安建筑科技大学冶金工程学院,西安710055)

以河南某企业焙砂氰化尾渣为原料,采用NaOH-NaNO3混合熔盐焙烧预处理氰化尾渣后水浸,再进行常规氰化浸出。探究了熔盐添加量、焙烧时间、焙烧温度对氰化渣中SiO2浸出率的影响。试验结果表明上述三个因素对SiO2浸出率影响显著,在最佳焙烧条件:熔盐添加量为尾渣量的50%,焙烧时间2 h,焙烧温度500℃下,处理后的渣中金、银品位分别由1.68 g/t、42.7 g/t上升至2.56 g/t、64.8 g/t。金、银氰化浸出率分别为57.6%、68.3%,较直接氰化分别提高了45.1%和60.9%,效果显著。

混合熔盐;氰化尾渣;二氧化硅浸出率;金;银

1 引 言

氰化尾渣是氰化法生产黄金过程中的固体尾渣,由于其中含有的重金属[1]及氰化物等物质,对尾渣堆存场周边环境造成了很大的危害[2]。但氰化尾渣中含有金、银、铁等有价金属,因此具有很大的回收利用价值。由于尾渣中的铁氧化物、脉石等成分会对金、银造成包裹,阻碍金银的浸出过程,不同的预处理手段被用来提高尾渣中的金、银品位。磁化焙烧-磁选[3-5]法通过焙烧尾渣,进而磁选回收富集氰化尾渣中的磁性铁成分,从而进一步提高尾渣中金银的品位。但该法存在焙烧的温度较高,造成的能耗较大等问题,同时由于磁选并不能使铁与金完全分离,造成金的浸出过程消耗氰化物增大,给企业带来成本负担。浮选法通常被用来富集回收氰化尾渣中的铅、锌、铜等元素[6],但由于尾渣中含有较多的氰化物,会对浮选过程造成影响[7],采用浮选法目的回收物的回收率不尽如人意,同时存在流程长,操作费时等问题。熔盐法是冶金企业中用于矿物处理等方面的一种方法,已成功处理多种矿物,如熔融 NaOH 分解橄榄石型硅酸盐[8],使用EDTA络合高钛渣熔盐制备FeC3及TiO2[9]以及使用熔盐法处理铁矿石制备白炭黑等[10],应温度低、反应时间短、反应物中杂质易消除等优点。本文中使用的是NaOH-NaNO3混合熔盐处理氰化尾渣,由于两种物质的熔点较低,因此在高于熔点的温度下与氰化尾渣可进行液-固反应[10],并且在液态下NaOH可分解出高活性负氧离子,可以与氰化尾渣中的硅进行反应,从而打开对金、银的包裹,提高氰化浸出率。在此基础上本文探究了熔盐添加量、焙烧温度等因素对氰化尾渣中SiO2浸出率的影响。

2 实 验

2.1实验原料

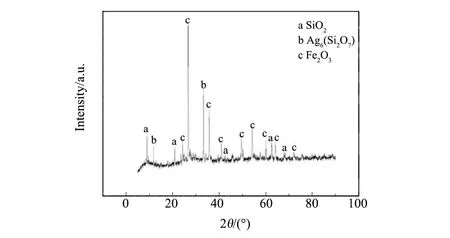

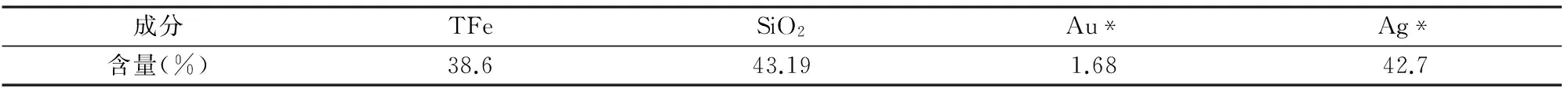

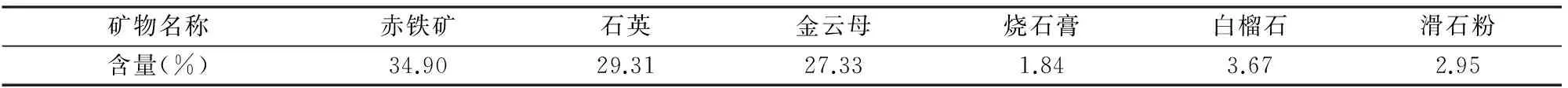

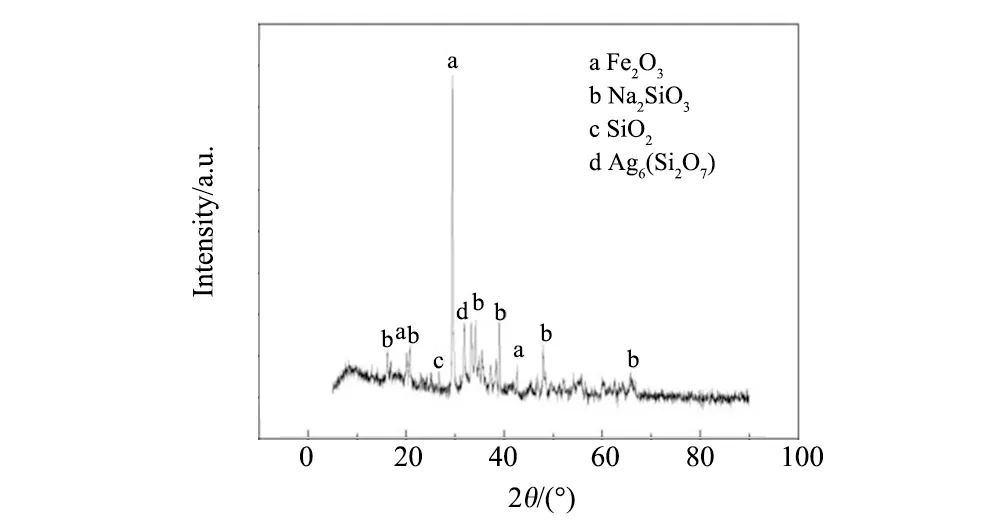

本实验使用河南灵宝某黄金冶炼企业的焙砂氰化渣,该尾渣呈红色,粉末状,粒度很细。经筛析后其细度-200目占87%,含水量为20%。在120℃恒温下对氰化尾渣干燥3 h,烘干水分后混匀。氰化尾渣的XRD分析,见图1。经过多元素化学分析、XRD分析,其结果见表1及表2。

图1 氰化尾渣XRD分析图Fig.1 XRD pattern of cyanide tailings

图2 氰化尾渣SEM示意图Fig.2 SEM image of cyanide tailings

该氰化尾渣的扫描电镜图像如图2所示,图中白色部分多为铁的化合物,暗灰色部分为脉石等其他成分,可以看到铁及金银等物质嵌布在脉石之中,金、银弥散在硅相里,因此通过一定的手段打开硅相对金、银的包裹对于后续金银的回收非常重要。

对氰化尾渣进行定量元素化学分析可知,该尾渣铁含量38.6%、SiO2高达43.19%、金品位1.68 g/t,银42.7 g/t,尾渣中金银回收价值很高。由表2可知,该尾渣中铁相主要以赤铁矿形式存在,硅以石英、金云母等脉石形式存在。

表1 氰化尾渣多元素化学分析结果

注:*Au、*Ag单位为g/t。

表2 氰化尾渣XRD分析结果

2.2实验药品及设备

本实验采用分析纯级氢氧化钠、硝酸钠[8],实验设备包括PHI-5400型XRD衍射仪、DZ-2BCⅡ型真空干燥箱、SE601F型电子天平、马弗炉、循环水式多用真空抽滤机、热电公司Iris Advantage 1000 ICP-AEC分析仪 。

2.3实验过程

实验所用氰化尾渣采用100目筛进行筛分,保证其粒度不大于于100目。称量NaOH 、NaNO3及氰化尾渣,按照一定的摩尔比例混合均匀,然后将混合好的物料放至在马弗炉中于不同条件下焙烧处理,将焙砂冷却到室温。使用CX-100型粉碎机粉碎焙砂,使其粒度在50~300目范围内。按体积比1∶5在焙砂中加入去离子水搅拌后于空气中静置1 d[10]后再使用循环水式多用真空泵进行真空抽滤,对滤液中的 Si浓度进行检测,进而计算 SiO2浸出率,滤渣放入真空干燥箱干燥2 h,球磨后采用常规氰化法提金。

2.4SiO2浸出率计算

SiO2浸出率以X表示,则X定义为

X=m1/m2

(1)

其中m1为尾矿水浸液中SiO2的质量;m2为未处理尾矿中SiO2的质量。

2.5实验原理

由于该氰化尾渣中的Au、Ag被石英等脉石成分包裹。因此破坏石英对Au、Ag的包裹是该实验的关键。文献[10]指出当n(NaOH)∶n(NaNO3)=2.2∶1时,熔盐体系熔点为280℃[11],比任意其中一种物质的熔点要低。NaNO3的熔点本身比NaOH熔点低,在该实验中本身不反应,只是为了给NaOH与SiO2的反应提供良好的液相环境。由上述可知当在体系熔点温度以上时,熔盐焙烧尾渣是一个典型的固-液反应。由于NaOH熔盐在液态下氢氧根离子可分解为高活性负氧离子,对硅有很强的分解作用[8],从而可有效与尾渣中的游离SiO2进行反应。反应式见式(2)。在生成硅酸盐的同时打开石英等脉石成分对金银的包裹,使氰化尾渣中的金银实现高效回收。

2NaOH+SiO2→Na2SiO3+H2O

(2)

同时由于钠盐起到膨化剂的作用[12-14],可使焙砂疏松多孔,从而有利于打开铁等氧化物对于金、银的包裹。

3 结果与讨论

3.1熔盐添加量对SiO2浸出率的影响

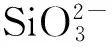

取氰化尾渣为100 g的样品各6份,NaOH和NaNO3的质量比为1∶1,NaOH添加量分别为20 g、30 g、40 g、50 g、60 g、70 g。将混合熔盐与尾渣均匀混合,在500℃下放入马弗炉中焙烧2.5 h。图3为焙烧温度500℃、焙烧时间2.5 h条件下SiO2浸出率与熔盐添加量之间的关系图。

3.2焙烧时间对SiO2浸出率的影响

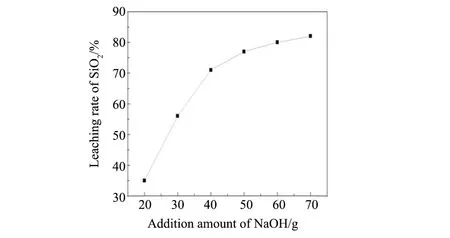

取100 g氰化尾渣样品6份,保持NaOH∶NaNO3的质量比为1∶1,NaOH添加量为50 g,焙烧温度500℃,焙烧时间分别为0.5 h、1 h、1.5 h、2 h、2.5 h及3 h,考察不同焙烧时间对SiO2浸出率的影响,实验结果见图4。

由图4可知,焙烧时间与SiO2浸出率成正相关。在焙烧温度相同的条件下,焙烧时间越长,熔盐与尾矿中的SiO2反应的越充分,反应形成的硅酸盐也越多,同时与硅酸银的置换反应也越充分,使银以氧化银的形式被解离出来。在0~2 h内,SiO2浸出率增加的比较快,尤其是1.5~2 h之间,SiO2浸出率增长了19.9%。当焙烧时间2~3 h,SiO2浸出率仅仅增加了9.4%。这可能是因为随着反应时间的延长,由熔融的OH-分解生成的H2O在焙烧时间过长的情况下大量蒸发,熔融NaOH与二氧化硅的反应环境不佳,导致生成的硅酸钠含量变少。因此,在NaOH添加量为50 g,保持NaOH∶NaNO3的质量比为1∶1,焙烧温度500℃的情况下,最佳焙烧时间为2 h。

图3 熔盐添加量对SiO2浸出率的影响Fig.3 Effect of molten salt-to-ore ratio on silicon dioxide rate

图4 焙烧时间对SiO2浸出率的影响Fig.4 Effect of reaction time on silicon dioxide extraction extraction rate

3.3焙烧温度对SiO2浸出率的影响

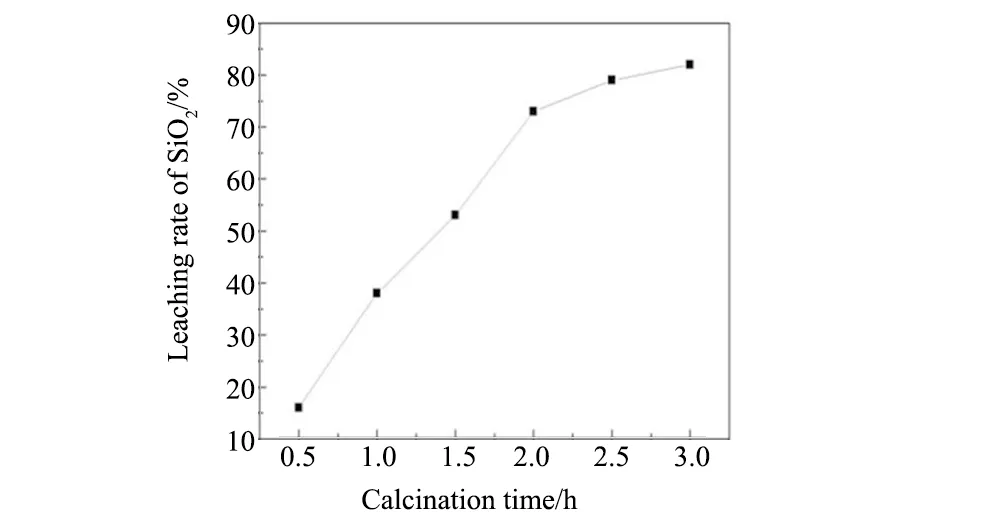

取100 g氰化尾渣样品4份,保持NaOH∶NaNO3的质量比为1∶1,NaOH添加量为50 g,,焙烧时间2 h,考察不同温度对SiO2浸出率的影响。实验结果见图5。

由图5易看出,当焙烧温度在300~500℃之间,SiO2浸出速度很快,当温度为500℃时,SiO2浸出率达到较高的78.3%。这主要是因为在一定的范围内,焙烧温度越高,固相反应进行的越快,反应也会越充分,SiO2就越容易被浸出。NaOH与SiO2的反应吉布斯自由能变随着温度的增大而减小,温度升高,从热力学角度来说是有利于该反应的发生的。而当焙烧温度为600℃时,SiO2浸出率为61.7%,降低了16.6%。这可能是因为温度过高时容易使低熔点的化合物熔融而导致矿物颗粒粘结,使矿物的颗粒变大,浸出速度降低,特别是会形成一些在氰化物溶液中不能分解的硅酸盐包裹层,使浸出效果明显下降。因此有上述结果可以确定,在NaOH添加量为50 g,保持NaOH与NaNO3的质量比为1∶1,焙烧时间为2 h的情况下,最佳焙烧温度为500℃。

图5 焙烧温度对SiO2浸出率的影响Fig.5 Effect of roasting temperature on silicon dioxide extraction rate

图6 最优化条件下处理得到的氰化尾渣XRD图Fig.6 XRD pattern of cyanide tailingsroasted at optimal condition

3.4水浸渣中金银的回收实验

氰化尾渣在焙烧温度500℃,焙烧时间2 h,NaOH与NaNO3的质量比为1∶1下熔盐法处理的XRD分析结果如图6所示,从图中可以看出经过熔盐焙烧处理后的尾渣中硅酸钠含量很高,之前尾渣中的二氧化硅含量明显减少。

氰化尾渣经过熔盐焙烧预处理、水浸、抽滤后,浸出渣中金银有了一定程度的富集。经分析,水浸后氰化尾渣中金、银品位分别为2.46 g/t和 64.8 g/t。为了进一步研究金银的综合回收效果,以最优实验条件:熔盐添加量50 g,焙烧温度500℃,焙烧时间2 h得到的焙砂进行常规氰化浸出实验。氰化浸出条件:液固比为5∶1,浸出时间24 h,氰化物质量分数0.5%。实验结果见表3。

表3 原渣与实验处理后渣中金银品位及浸出率对比

由表3可以看出经实验处理后的氰化尾渣中金、银品位明显提高,与将未经处理的氰化尾渣进行直接氰化浸出相比,经过混合熔盐焙烧预处理后的尾渣金、银浸出率较将原尾渣直接氰化分别提高了45.1%和60.9%,效果显著。

4 结 论

本实验以氰化尾渣为研究对象,通过混合熔盐焙烧预处理工艺对氰化尾渣中SiO2的浸出率的影响进行了一定的研究,得出了以下结论:

(1) 本实验所选用的混合熔盐对提高氰化尾渣中金、银的品位有显著影响;

(2) NaOH-NaNO3混合熔盐焙烧预处理氰化尾渣实验表明,熔盐添加量、焙烧时间、焙烧温度均对尾渣中SiO2浸出率有影响,通过单因素实验确定最佳实验条件如下:熔盐用量占尾渣重量的 50%,焙烧时间2 h,焙烧温度 500℃。该条件下得到的氰化尾渣金、银氰化浸出率分别为57.6%、68.3%,较将未处理的尾渣直接氰化分别提高了45.1%和60.9%,效果显著。

[1]Kyle J H,Breuer P L,Bunney K G,et al.Review of trace toxic elements (Pb,Cd,Hg,As,Sb,Bi,Se,Te) and their deportment in gold processing:part II:deportment in gold ore processing by cyanidation[J].Hydrometallurgy,2012,111:10-21.

[2]Donato D B,Nichols O,Possingham H,et al.A critical review of the effects of gold cyanide-bearing tailings solutions on wildlife[J].Environment international,2007,33(7):974-984.

[3]Zhang Y L,Li H M,Yu X J.Recovery of iron from cyanide tailings with reduction roasting-water leaching followed by magnetic separation[J].Journal of Hazardous Materials,2012,213-214:167-174.

[4]Zhang Y L,Li H M,Yu X J.Fe extraction from high-silicon and aluminum cyanide tailings by pretreatment of water leaching before magnetic separation[J].Transactions of Nonferrous Metals Society of China,2013,23(4):1165-1173.

[5]马红周,杨志祥,郭运生,等.焙烧氰化尾渣中氧化铁的磁化焙烧研究[J].稀有金属,2012,03:507-510.

[6]王志刚,彭殿军.氰化尾渣回收铜、铅、锌、铁、硫的技术现状[J].有色冶金设计与研究,2013,04:18-20.

[7]Guo B,Peng Y J,Rodolfo E G.Cyanide chemistry and its effect on mineral flotation[J].Minerals Engineering,2014,66-68:25-32.

[8]徐敏,许茜,刘日强,等.熔融NaOH分解橄榄石型硅酸盐的反应机理[J].中国有色金属学报,2012,04:1248-1254.

[9]冯杨,王丽娜,薛天艳,等.EDTA络合高钛渣熔盐反应产物中的Fe3+及TiO2的制备[J].过程工程学报,2009,(02):329-332.

[10]于洪浩,薛向欣,贺燕,等.熔盐法从铁尾矿中制取高纯白炭黑[J].化工学报,2009,(08):2124-2129.

[11]Zhang Y,Zheng S,Xu H,et al.Decomposition of chromite ore by oxygen in molten NaOH-NaNO3[J].International Journal of Mineral Processing,2010,95(1-4):10-17.

[12]薛光.加氢氧化钠提高焙烧氰化法银浸出率的试验研究[J].有色冶炼,2002,(5):19-21.

[13]薛光.加氯化钠焙烧提高含砷金精矿中金、银、铜浸出率的试验研究[J].黄金,2002,23(12):32-34.

[14]薛光,任文生.添加亚硫酸钠焙烧-氰化提高金银回收率的试验研究[J].黄金,2006,27(2):33-35.

Recovery of Gold and Silver from Roasted Cyanide Tailings by Molten Salts

ZHANG Zhao-hui,JIANG Han-long,LIU Bai-long,WANG He-long,LU Hui-hui

(School of Metallurgical Engineering,Xi'an University of Architecture & Technology,Xi'an 710055,China )

The roasted cyanide tailings from a gold plant of Henan province were pretreated by NaOH-NaNO3mixed molten salts followed by cyanide leaching. The effect of parameters such as quantity of molten salts,roasting time,and roasting temperature on the leaching rate of silicon oxide in cyanide residues was investigated. The experiment indicates that three elements above have significant impact on the leaching rate. The optimal conditions are as follows:weight ratios of cyanide tailings/molten salts,2∶1,time,2 h,temperature,500℃.The grade of gold and silver in pretreated residues increased to 2.56 g/t,64.8 g/t,which were 1.68 g/t and 42.7 g/t respectively in raw material. Leaching rate of gold and silver was 57.6% and 68.3%,which increased by 45.1% and 60.9% respectively. The effect is remarkable.

mixing molten salts;cyanide tailings;silicon oxide leaching rate;gold;silver

西安市科技计划项目(CXY1338 (3));西安建筑科技大学青年科技基金(QN1216);陕西省协同创新计划项目(2015XT-01);陕西省教育厅服务地方专项计划项目(15JF022)

张朝晖(1967-),男,博士,教授.主要从事清洁生产技术及冶金资源再生利用技术方面的研究.

江汉龙,硕士研究生.

TF803

A

1001-1625(2016)02-0582-05