数控立体仓库的升降车结构设计及分析

2016-10-18赵敬光许洪刚杨春梅

马 岩,赵敬光,李 虎,许洪刚,杨春梅

(东北林业大学 林业与木工机械技术工程中心,哈尔滨 150040)

数控立体仓库的升降车结构设计及分析

马岩,赵敬光,李虎,许洪刚,杨春梅

(东北林业大学 林业与木工机械技术工程中心,哈尔滨 150040)

设计了一种结构合理,符合使用要求的数控立体仓库的升降车。分析数控立体仓库的升降车的使用要求,通过SolidWorks 2010完成三维建模软件,完成对各个机构总成的布局,将升降车底座导入ANSYS Workbench中进行强度和刚度的分析,根据软件仿真分析结果,对仿真对象进行结构修改,满足强度和刚度的要求。完成了数控立体仓库的升降车的三维模型的设计,对升降车底座进行的仿真分析结果表明满足使用要求。数控立体仓库的升降车结构和布局合理,升降车底座等效应变量最大值4.3106e-5,等效应力最大值86.211Mpa,总变形量0.11616mm,符合消除后即可恢复原状,满足强度和刚度要求。

数控立体仓库;升降车;结构设计;SolidWorks;ANSYS

0 引言

随着现代化物流行业的发展,仓库作为物流系统的一个重要单元,已从人工对货物的存取查找发展到数控自动化阶段。此时,人们以传统仓库为基础,结合先进物流技术、计算机技术和工业控制等技术发展成为数控立体仓库。据最新报告显示,我国的自动化水平较经济发达国家还有较大差距,数控立体仓库在我国起步也比较晚,这造成企业自动化水平低、加工效率低的现状。出现在我国市场上的数控立体仓库虽然容量不大,产品单一,但凭借其低廉的价格占据了一定的市场。国外数控立体仓库自动化程度高,存取准确度高,效率高,但价格也比较贵,每台高达几十万。目前市场上对数控立体仓库的需求量很大,这极大的刺激了国内企业对数控立体仓库的更新换代[1~5]。

数控立体仓库根据工作原理的不同,分为垂直循环式数控立体仓库、水平循环式数控立体仓库和垂直升降式数控立体仓库[6~9]。在垂直式升降式数控立体仓库中,升降车作为一个重要机构来实现升降推拉动作。其设计的优劣直接影响着数控立体仓库的工作性能,因此升降车的合理设计与布局是十分重要的。

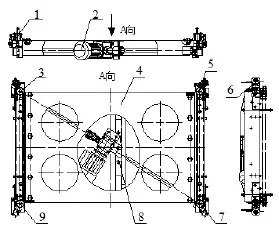

1 数控立体仓库升降车整体设计

升降车作为数控立体仓库系统中的核心部件,其性能的优良直接影响着整个存取系统的好坏[11~13]。文中设计的升降车主要应用于针对机床刀具等标准件中的数控立体仓库。升降车主要由传动总成、左前链轮总成、右前链轮总成、左后链轮总成、右后链轮总成、导向轮总成、升降小车底座和推拉滚子八部分组成。如图1所示为数控立体仓库升降车结构。

图1 数控立体仓库升降车结构

1.1工作原理

升降动作,主动链轮总成布置了链轮、锥齿轮来完成动力和扭矩的传递,锥齿轮配合将水平面内的转动转换为竖直平面内的转动,并布置有纵向链轮连接轴,将升降小车串连在提升机构的封闭的竖直链条中,从而带动升降小车作升降运动;推拉动作,由左前链轮总成和右后链轮组成的从动链轮总成,通过链条传动来自主动链轮总成的驱动实现水平方的同向移动,以达到推入或拉出托盘的效果。

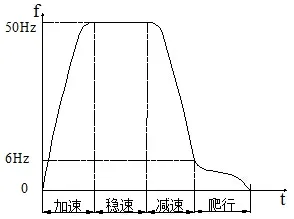

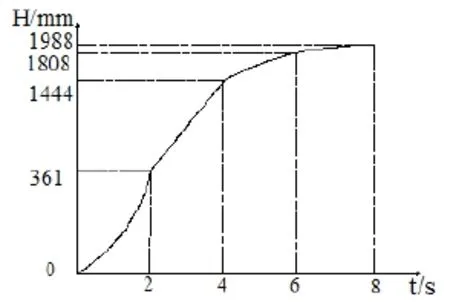

1.2运动关系分析

数控立体仓库的出入库动作主要是由升降车来完成,升降小车的上升、下降、减速停层和平层动作采用变频调速来控制。电动机输出的转速与变频器给定的频率相对应。升降车运行曲线图,升降车高度曲线图如图2、图3所示。

图2 升降车运行曲线图

图3 升降车高度曲线图

推拉和提升电机采用变频器控制转速和正反转,它具有以下优点:

1)变频器控制电机操作简单,功能易于实现。

2)采用变频器工作启动电流低于电动机额定电流,延长电动机使用寿命。

3)采用变频器调速可以使电机低于额定转速的状态下工作,降低噪声影响。

1.3升降车的特点

本设计的数控立体仓库升降车与以往升降车相比,具有以下优势:

1)导向轮总成设计既可以避免滚轮在方形管上左右滑动,实现导向功能,又可以缓冲升降车与井道方形管刚性接触时受力不平衡产生的冲击,使升降车平稳运行。

2)在升降车底座平台两侧各安装六个托轮,使托盘变滑动摩擦为滚动摩擦,减少摩擦大所带来的噪音和托盘表面材料的磨损,又可以提高动力总成传递的有效功率。

3)升降车中对角线布置的动力传递方式,避免两侧需要两个电动机完成链轮东西驱动,这样既可实现了链轮同向转动的要求,又可以在满足动力驱动要求的情况下,节省一个电动机的使用,降低设备成本。

2 数控立体仓库升降车零部件设计

2.1数控立体仓库升降车导向轮总成设计

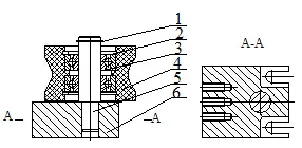

导向轮是由尼龙制成,其中间凹陷与数控立体仓库井道的四根方形管菱角配合。导向轮总成由轴用弹性挡圈、孔用弹性挡圈、深沟球轴承、导向轮、导向轮安装轴和安装座组成。图4为升降车导向轮总成。

图4 升降车导向轮总成

数控立体仓库升降车安装四个导向轮,其结构都一样,分别安装在升降车四个链轮安装座上。导向轮压紧在方形管的棱角上,可以少量伸缩,使升降小车始终保持对中。

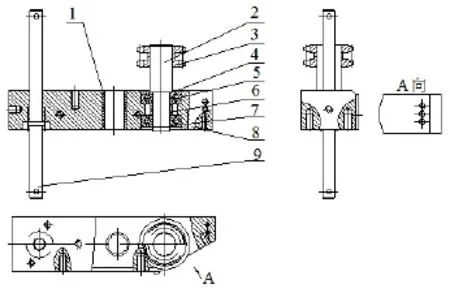

2.2数控立体仓库升降车链轮总成设计

链轮总成包括主动链轮总成和从动链轮总成,它们的设计思路基本一样,故本文以介绍主动链轮为例。主动链轮总成由纵向链条连接轴、安装座、隔套、链轮锥齿轮安装轴、双排链轮和锥齿轮组成。图5为升降车主动链轮总成。

在安装座上设计一个直径为30mm的孔,以实现竖直提升链条一侧连接到链轮总成上,一侧能穿过链轮安装座,这样来实现升降小车的上下运动,并使升降小车在运行过程中受力平衡。纵向链条连接轴是固定在安装座上的,在距离连接轴两端8mm处开有比链条套筒滚子稍大的孔,以实现将链轮总成串接在提升机构的链条中。在安装座的侧部斜面上,设计有3个M7的螺纹孔,用来安装导向轮总成的。

图5 升降车主动链轮总成

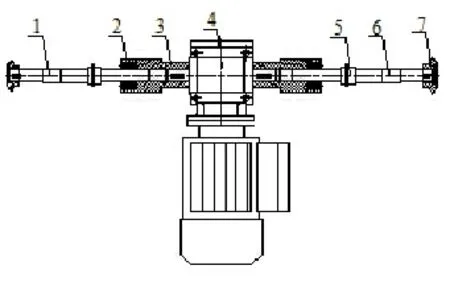

2.3数控立体仓库升降车动力总成设计

动力总成主要包括了左传动轴、胀紧联结套、半轴联结套、平键、减速电机、右传动轴和锥齿轮组成。图6为升降车动力总成。

图6 升降车动力总成

升降车动力总成为存取货物时推拉机构的动作提供动力。根据实现存取货物功能及链传动方式,要求升降小车两侧的链传动相向运动,于是确定了传动系统在升降小车上的安装需要对角安装并两侧输出扭矩来实现这一功能。

3 数控立体仓库升降车底座分析

应用基于有限元法的计算机辅助设计软件对设计的结构进行强度和刚度校核,验证结构设计的合理性[14,15]。

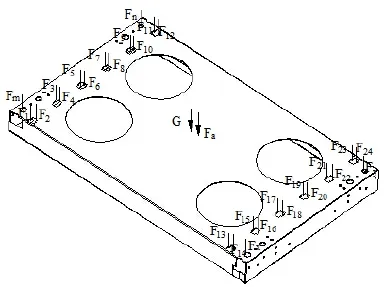

升降车底座采用4mm钢板,焊接6mm加强筋来提高受力点处承载强度。假设升降车处于满载静止状态,四个纵向链条连接轴分别固定在四个链轮锥齿轮安装座上,四个链轮锥齿轮安装座通过螺栓连接在升降车底座上。

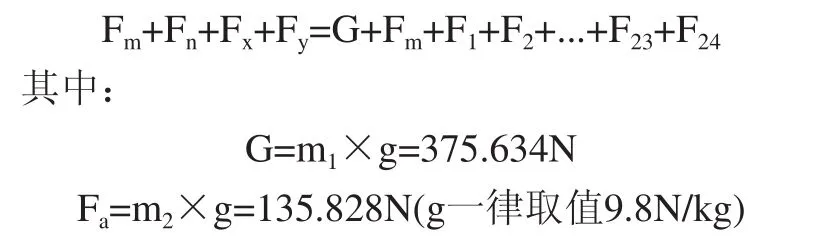

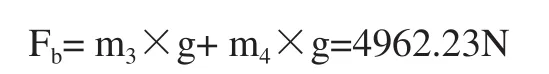

升降货物时,可以简化成四个链轮锥齿轮安装座分别给升降车底座四个垂直向上的力Fm,Fn,Fx,Fy。升降车底座自身受垂直向下的重力G,动力总成通过连接机构与升降车底座连接在一起,给升降车一个垂直向下的拉力Fa,托盘和货物自身重量为Fb,位于升降车底座上面的托盘通过12个托轮把托盘自身重力和货物重力平均分布在升降车底座上,受力从F1到F24,升降车底座受力分析如图7所示(其余零件重力较小忽略不计)。

图7 升降车底座受力分析

利用SolidWorks进行三维建模得到升降车模型,对升降车添加材料Q235,通过查看质量属性得到升降车底座m1是38.33kg,动力总成m2是13.86kg,托盘m3是6.35kg。

由于静止时升降车处于平衡状态:

托盘设计最大承载货物质量m4为500kg,因此托盘和货物对升降车底座的垂直压力:

假设托盘和货物对升降车底座的压力平均地分散在升降车底座上,所以:

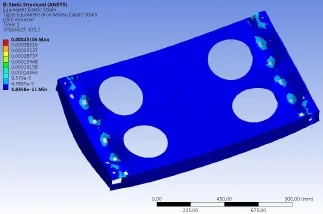

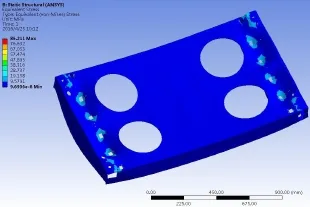

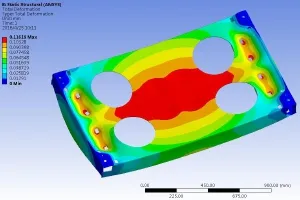

分析结果如图8~图11所示,等效应变量最大值4.3106×10-5,等效应力最大值86.211Mpa,总变形量0.11616mm,符合消除后即可恢复原状,满足强度和刚度要求。

图8 网格划分

图9 等效应变分析云图

图10 等效应力分析云图

图11 总变形分析云图

4 结束语

文中设计的数控立体仓库升降车通过导向轮机构提高了升降车运行平稳性,安装的六个托轮减少了升降车运行的噪音和材料的磨损,提高动力总成传递功率利用率,减少了电机的使用个数,节省设备生产成本;通过利用ANSYS有限元分析软件校核和验证了结构设计满足了使用强度和刚度要求。

[1] 薛明.浅析自动化立体仓库的应用及发展[J].物流技术,2014,(02):47-49.

[2] 中国仓储协会仓储设施与技术应用委员会. 自动化立体仓库应用及发展展望[J].物流技术与应用,2013(04):106-108.

[3] DUN Chen-lan. The Application of Intelligent Industrial Ro-botic Control System Based on PLC in Mechanical Automation[J]. Advanced Materials Research,2007(07):111-113.

[4] 鲁绪芝,赖惠芬.基于现代设计方法学的机械创新设计研究[J].现代制造工程,2005,26(1):107-109.

[5] REN Sheng-le,LU Hua,WANG Yong-zhang,et al. Development of PLC-based Tension Control System [J].Chinese Journal of Aeronautics,2007(3):266-271.

[6] 王振林,曹梅丽,周建伟,等.包装系统工程[J].包装工程,2005,26(5):2-4.

[7] 李美霞,李卫东.企业物流自动化立体仓库设计[J].物流技术,2010(12):138-140.

[8] 翟彤.基于SolidWorks的包装容器的结构设计[J].包装工程,2007,28(1):92-93.

[9] 张英英,王毅.自动货柜及其应用[J].物流技术与应用,2010,(11):86-88.

[10] GU J,GOETSCHALCK X M,MCGINNIS L F.Research on Warehouse Operation:A Comprehensive Review [J].European Journal of Operational Reserch,2007,177(1):1-21.

[11] GU J,GOETSCHALCK X M,MCGINNIS L F. Research on Warehouse Design and Performance Evaluation: A Comprehensive Review[J]. European Journal of Operational Reserch,2010,203(3):539-549.

[12] YANG Q J,LIU J Y,HAN X M. Life Cycle Assessment System Design for Packaging Industry[A].Proceedings of the 17th Iapri World Conference on Packaging[C].2010:198-201.

[13] Francesco Amatoa, Francesco Basileb, Ciro Carboneb,et al. An approach to Control Automated Warehouse Systems[J].Control Engineering Practice,2005,13(10):1223-1241.

[14] 邓震,姜武华,黄新林.基于Workbench驱动桥壳的强度分析和优化设计[J].北京汽车,2013(3):31-35.

[15] 张新昌,刘慧.折叠纸盒抗压强度经验计算公式的探讨[J].包装工程,2008,29(10):66-68.

The design and analysis of NC warehouse lift truck’s structure

MA Yan,ZHAO Jing-guang,LI Hu,XU Hong-gang,YANG Chun-mei

TH692.3

A

1009-0134(2016)09-0037-04

2016-06-07

国家十二五支撑项目:黑龙江省数控一代木工机械产品创新应用示范工程(2014BAF11B00);木材数控微米刨铣加工及智能设备控制装备研究(GA14A401)

马岩(1955 -),男,吉林榆树人,教授,博士,主要从事现代木工机械设计与数控技术方面的研究工作。