减速降功下主机燃油消耗量分析

2016-10-17大连中远川崎船舶工程有限公司李江波

大连中远川崎船舶工程有限公司 李江波

减速降功下主机燃油消耗量分析

大连中远川崎船舶工程有限公司 李江波

针对船舶主机选型时,既要满足船舶的最初设计航速,又要考虑航运不景气时减速航行的要求,对航速、主机功率、主机燃油消耗量的关系进行分析,提出减速降功下主机燃油消耗量变化的判定公式。对部分负荷下降低主机燃油消耗量,介绍主机部分负荷降油耗优化技术和方式。通过运营中船舶减速主机降功的实例,对正常运营与减速降功下和采用部分负荷优化下的主机燃油消耗量作对比计算,结果表明进行减速降功优化可降低燃油消耗量,提高船舶经济性。

主机;燃油消耗量;航速;功率波浪能;灯浮标;晃动发电

在航运市场萎缩和节能环保法规不断出台的双重背景下,市场对节能环保船舶的需求逐渐上升,船舶整体运营经济性已成为船东的首要关注因素。在不同航运市场情况下,为提高船舶运营经济性,船东会采用不同的方法。[1]航运市场需求旺盛时期,提高航行速度、增加运输班次是增加经济性的主要方法;但在航运需求萎缩的时期,减少油耗、提高船舶自身航行的效率,将成为提高经济性的主要方法。[2]船舶主机选型时,既要满足船舶的最初设计航速,以应对未来可能的新的市场要求下的高速运营,即保持主机的额定最大输出功率(SMCR)[3];又要考虑航运不景气时减速航行下,降低主机部分负荷的燃油消耗量,节省船舶的运营成本。所以,主机选型和设计时,分析降速节能对燃油消耗量的关系,通过部分负荷降油耗优化技术对比,优化设计主机部分负荷下的油耗量,对提高船舶经济性有重要意义。

一、航速与主机功率分析

船舶水阻力与船速的关系,可通过船模或实船试验得出。[4]具体如下:

其中:R为水对船体的总阻力,N;v为船速,kn;AR为阻力系数,与船体线型、排水量、污底程度、拖带、航道及海况等因素有关;m为航速指数,对低航速民用船舶一般可取m=2。

螺旋桨推力Fp与船体阻力R的关系为

其中,t为推力减额分数。

推力减额分数可在不同船模研究基础上,利用计算模型计算得出。推力减额分数的大小与船体形状、螺旋桨的位置和大小等因素有关。对既定船舶,其线型、尺度、螺旋桨直径及其与船体位置都是一定的,当船舶在稳定工况下正常航行时,t为常数,所以

其中,Ct为推力减额系数。

而螺旋桨推力公式为

其中:C1为推力系数;n为螺旋桨(主机)转速。

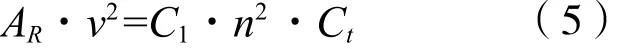

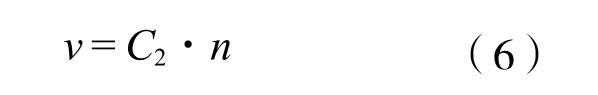

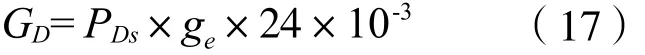

结合式(1)(取m=2)和式(4),由式(3)得

在船舶线型、尺度、航行状态、螺旋桨直径一定下,系数AR、C1、Ct皆可看作为常数,所以由式(5)得

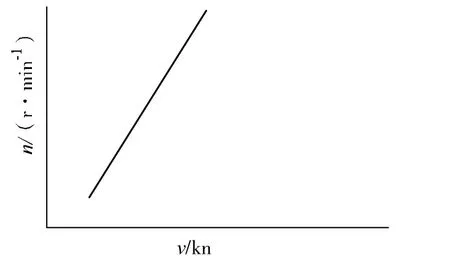

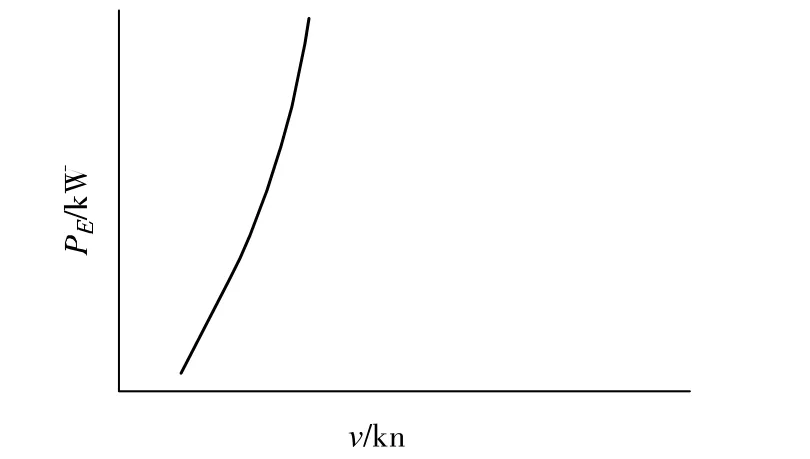

式(6)说明,在既定条件下,航速与主机转速之间呈线性关系,如图1所示。

用来直接驱动螺旋桨的船舶主机是按螺旋桨工况运行的。在此工况下,船舶柴油机的输出功率PE与转速n的关系式为

图1 转速(n)与航速(v)特性曲线

结合式(6),可得

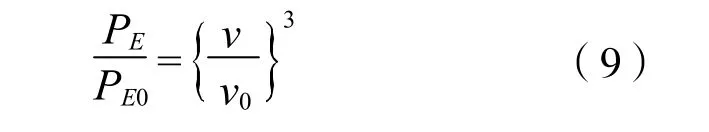

式(8)说明,在一定条件下,主机功率和航速之间成三次方关系,如图2。

图2 功率(PE)-航速(v)特性曲线

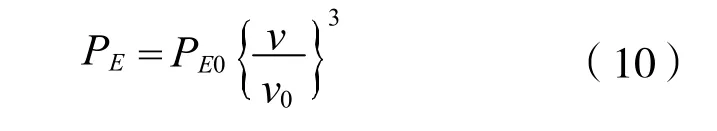

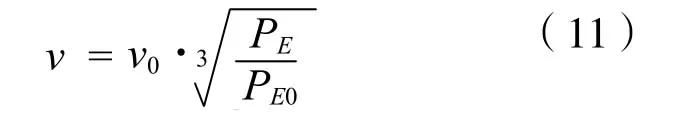

根据式(8)可知,在船舶航速改变前后,主机功率和航速的关系式为

其中:v0为改变前航速;PE0为改变前功率;v为改变后航速;PE为改变后功率。

改变航速后的主机功率为

改变主机功率后的航速为

二、航速与主机燃油消耗量的关系

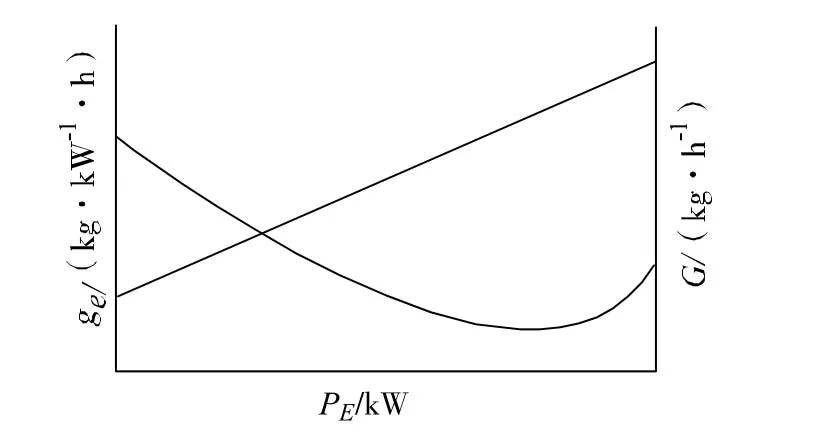

主机燃油消耗量公式为

其中:G为燃油消耗量,t/h;PE为主机有效输出功率,kW;ge为主机燃油消耗率,kg/kW·h。

从式(12)可知,影响燃油消耗量的因素是主机输出功率和主机燃油消耗率。要降低主机燃油消耗率,就需要降低主机输出功率或主机燃油消耗率。

根据主机循环理论和主机运行实践,三者之间的关系通常可用图3表示。[5]

图3 燃油消耗量、燃油消耗率与功率关系曲线

船舶主机的日燃油消耗量为GD:

其中:PDs为主机服务工况下的功率,kW;ge为主机相应的燃油消耗率,kg/kW·h。

设船舶以v0航速航行,航行时间为T0(day),则航行距离为

燃油消耗量为

现假设改变船舶航速为v航行,则同样航行距离,航行时间为

日燃油消耗量为

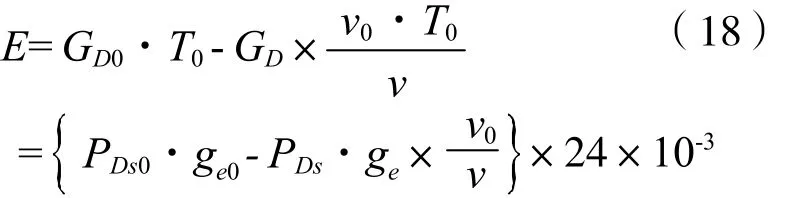

则航速改变前后,两者的燃油消耗量之差E为

其中,E为燃油消耗变化量,t。

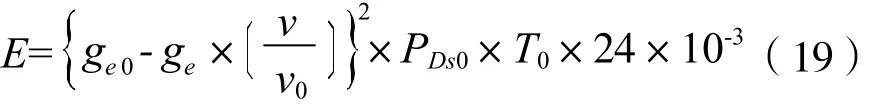

将式(10)代入式(18),得

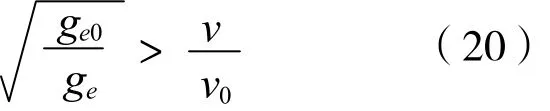

由式(19)可知,

(1)当E>0时,表明在航速改变后,主机在航程中燃油消耗量减少;当E<0时,表明在航速改变后,主机在航程中燃油消耗量增加。

(2)为使E>0,则由式(19)得

式(20)可作为航速变化后,主机燃油消耗量变化的判定公式。

由燃油消耗率曲线可知,主机燃油消耗率的变化有一拐点,即燃油消耗率最低点,通常在主机日常功率点,一般为85%负荷左右。在低于最低燃油消耗率之前,随着船舶航速减小,主机功率降低,但主机燃油消耗率增加。在最低燃油消耗率之后,随船舶航速变大,主机功率增加,主机燃油消耗率增加。

在主机部分负荷(一般为85%额定功率以下),减速降功运行时,主机燃油消耗率增加。但主机燃油消耗率数值量级(通常在百位级)比航速数值量级(通常在十位级),所以式(20)不等式成立,燃油消耗变化量E为正值,即减速航行燃油消耗量减少。

三、主机部分负荷优化技术

在船舶营运中,通过降低航速使主机降功率运行,可减少主机油耗量。在主机降功率的部分负荷下,采取灵活的主机运转模式,进行局部负荷优化,可进一步降低燃油消耗量,节约船舶营运成本。对目前柴油机生产厂家MAN B&W的局部负荷优化新技术介绍和对比,以备主机选型中采用。

主机的负荷范围可分为:高负荷(85%~100%额定功率)、部分负荷(50%~85%额定功率)、低负荷(25%~70%额定功率)。[6]

目前主机的标准配置是在高负荷进行燃油消耗量(Specific Fuel Oil Consumption,简称SFOC)优化。各部分负荷下燃油消耗量的优化方法有:VT(Variable Turbine Area,可变喷嘴环)、EGB(Exhaust Gas Bypass,废气旁通)、ECT(Engine Control Tuning,主机控制调整)。

1.EGB(废气旁通)

改方法要求在主机的废气出口管路上设置增压器的旁通管路。在废气旁通全开时,主机增压器匹配在100%负荷EGB全开的情况下。在85%左右的负荷下,废气旁通开始关闭,并在负荷低于70%时完全关闭。有两种优化方法可选:部分负荷优化,燃油消耗率在低于85%负荷的各种负荷下均降低;低负荷优化,燃油消耗率在低于70%的负荷下进一步降低,但在高负荷范围则具有高燃油消耗率。哪种负荷更适用,取决于主机具体营运模式。

如果在部分负荷下需要更高的排气温度,则有EGB的手动或自动控制可供使用。这一特点尤其和ME及ME-B型主机相关。

2.VT(可变喷嘴环增压器)

VT技术需要使用特殊的增压器部件,能使主机的增压器改变喷嘴环面积,也就是要为主机配置带有可调喷嘴环的增压器。喷嘴环之间的面积在主机低负荷范围内保持最小。主机负荷增加到约80%以上时,喷嘴环面积逐渐开始增加,并在主机负荷90%时达到最大面积。利用这种技术,燃油消耗率能在低负荷下减少,但在高负荷下增加。

3.ECT(主机控制调整)

无须改变主机部件(包括增压器的匹配),只需更改主机控制系统参数,便可实施。这种方法只是利用电控主机便于改变排气正时、喷油正时及喷油特性。只适用于ME/ME-C柴油机。

与主机标准优化相比,采用部分负荷优化后,在约85%负荷以下的所有负荷时,主机SFOC降低。与标准部分负荷相比,采用低负荷优化后,在约70%负荷以下的所有负荷时,主机SFOC进一步下降。但采用部分负荷或低负荷优化后,可能使高负荷时SFOC上升。对具体的主机更适用于哪种负荷优化方式,取决于船东选择的主机具体营运模式。

四、实例分析

在船舶营运周期内,主机降速航行,可用整个营运周期内航行天数不变,但主机低负荷营运天数增加、高负荷营运天数减少来反映。[7]

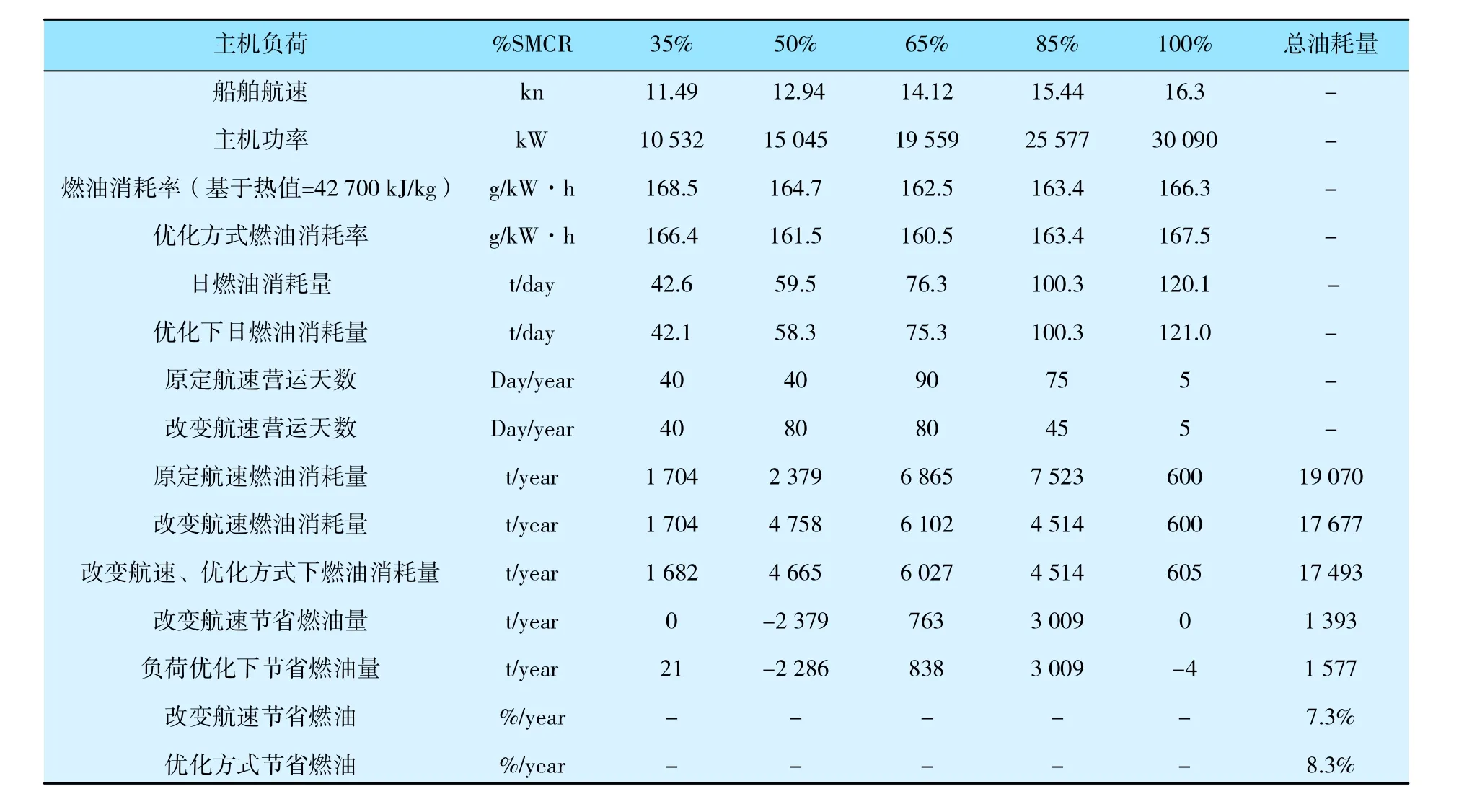

以下以MAN 7G80ME-C9.2机型,SMCR=30 090 kW×65.7 r/min为例,对降速航行下,主机减功率运行,燃油消耗量降低情况进行对比,如表1所示。

综合考虑船舶的主要营运航速区间后,对该船选择了低于85%以下负荷时更节油的部分负荷优化设计。采用部分负荷优化方式下,主机燃油消耗量对比如表1所示。

在主机部分负荷运行时,通过选用主机部分负荷优化技术,可进一步减低主机的燃油消耗量。

表1 船舶降速及采用主机部分负荷优化方式下燃油消耗量对比

五、结论

(1)船舶降速下,主机功率相应减小。船速与主机功率成三次方关系,所以船舶航速的减小会使主机功率更快降低。

(2)船舶降速主机减功运行下,主机燃油消耗量的增减,要通过燃油消耗率和航速不等式来进行判断。不等式成立时,表明降速减功下,主机燃油消耗量减少。

(3)根据船舶运营实际,使主机减功率运行下,根据具体主机和其营运模式选用主机部分负荷优化技术,可进一步降低油耗量,提高船舶营运经济性。

[1]梅春.船舶主机选型的发展和展望[J].柴油机,2012(1):7-12.

[2]顾宣炎.减额输出柴油机的主机选型[J].武汉理工大学学报,2001(3):290-293.

[3]马帅,彭卓荣.主机选型新趋向[J].柴油机,2013(1):13-16.

[4]于洪亮,黄连忠.船舶动力装置技术管理[M].大连:大连海事大学出版社,2009.

[5]李斌.船舶柴油机[M].大连:大连海事大学出版社,2008.

[6]SFOC optimisation methods for MAN B & W Two-stroke IMO Tier II engine [M].Copenhagen Denmark:MAN Diesel&Turbo,2010.

[7]盛晨兴,徐泰富.船舶主机选型的经济性分析[J].中国水运,2007(12):29-30.

10.16176/j.cnki.21-1284.2016.08.006

李江波(1981—),男,工程师,E-mail: lijiangbo@dacks.com.cn