混合动力特种车辆动力电池组应用关键技术分析

2016-10-17刘胜利李军求

高 峰, 刘胜利, 刘 睿, 李军求

(1.中国北方车辆研究所,北京 100072;2. 北京理工大学,北京 100081)

混合动力特种车辆动力电池组应用关键技术分析

高峰1,刘胜利1,刘睿1,李军求2

(1.中国北方车辆研究所,北京 100072;2. 北京理工大学,北京 100081)

分析了动力电池组的匹配、能量管理、热管理、安全保障等关键技术,提出了锂离子动力电池组状态信息可预估(信息采集与估计)、工作可控(均衡管理,热管理、安全管理)、可扩性(模块化组配)等成组关键技术的解决措施.

锂离子电池;能量管理;热管理;安全管理

现代战争正演变为以数字化、信息化武器为主的高科技战争,使得特种车辆电能供给需求急剧增加.例如美军的“悍马”车刚开始对电能需求不到5 kW,而目前已经超过15 kW[1].我国以机械、液压为主的特种车辆对电功率的需求一般不超过20 kW,而混合动力的特种车辆对电功率的需求已经超过800 kW.同时未来将不断采用大量高能武器,如电热化学炮、电磁炮、高能激光武器等,这些新概念武器将会使电能需求急剧增加.在美军地面作战车辆储能研究项目与目标中规定,目前电热化学炮发射需要1 MJ的电能,2016年激光武器所需功率为2 MW,2020年电磁轨道炮所需功率为30 MW,因此必须发展高功率车载电能储能技术[2].

在现有的动力电池技术水平下,特种车辆必须采用多块电池构成的电池组来满足使用要求,复杂的使用工况和环境条件加剧了电池性能多尺度非线性变化,电池成组后性能和寿命远远达不到电池单体原有水平,严格的尺寸重量约束和使用安全性等要求给电池成组应用带来较多技术难题.为此,特种车辆动力电池成组应用还有很大研究前景和发展空间,需要解决的关键技术有电池组匹配技术、能量管理技术、热管理技术以及安全管理技术,等等.

1 电池组匹配技术

动力电池匹配设计需要细致了解目标车型对能量、功率、环境温度特性等多方面要求,同时还需要考虑电池高低温充放电和容量衰减特性.基于目前单体电池电压和容量的限制,混合动力特种车辆电池系统方案采用先并联达到所需容量,再串联达到所需总电压.串并联电池组各有其特征,其中串联电池组性能受限于最弱的单体电池,而并联系统因单体及环境差异会出现偏流现象,并且电池间会出现环流现象.电池组串联使用寿命由于“短板效应”受制于最差单体使用寿命,并服从正态分布(图1(a)),串联数量越多,与单体电池使用寿命相差越大.某混合动力特种车辆使用70Ah/900V的240节锂离子电池的串联方案,其持续放电功率达到220 kW,瞬时放电功率达到450 kW.采用正态分布方法建立寿命预测模型,得到了串联电池组使用寿命的可靠度、概率密度对比,如图1所示.从图1中可以看出:随着电池组串联块数的增加,可靠性变差,平均寿命减少.240节串联电池组可靠度为50%时使用寿命为1 300次,相比单体电池2 500次使用寿命减少48%.分别对240节串联电池组和50节串联电池组进行了循环寿命试验,240节串联电池组在500次就出现了个别单体性能下降,50节串联电池组在800次出现个别单体性能下降.

图1 串联电池组寿命预测可靠度和串联块数的关系

电池组在实际使用过程中,由于车载环境、使用方法、自放电的程度的差异性,逐渐加大了单体电池间的不一致性,需要开发简便、快速、有效的方法对电池的一致性进行度量.电池的不一致性度量指标包括容量、开路电压、内阻、阻抗谱、自放电率、倍率特性、重量,等等,这些指标之间存在相互关联,需要通过进一步试验,并利用系统建模、仿真等手段,明确各个指标与电池组件、结构的关联,排出指标的优先次序,实现能量需求与单体数量的最佳匹配.

2 电池管理控制技术

2.1电池SOC估算技术

由于电池工况、环境温度、自放电、容量衰减等因素对电池SOC的非线性影响,使得准确估计电池SOC有很大难度.目前常用SOC估计方法有安时计量法、神经网络法、模糊逻辑推理算法、神经模糊预测算法和卡尔曼滤波法.在上述电池SOC估计方法中,安时计量法简单可靠、易于实现,是最常用的SOC估计方法,安时计量法适用于所有电池,但电流采集精度和实时性对积分精度影响很大.若电池单体电压不能被实时高精度测量,那么采用单片机软件积分,但此方法也很难保证实时和高精度,长期积分积累就会导致误差越来越大.基于此原因,某特种车辆的900V锂离子电池管理系统方案中,采用专用电能积分芯片与分流器完成该部分工作,实时性高,比如带有电能计算功能的CS5460A芯片,采样频率可达4 000点/秒,每一秒结束时CS5460A通过SPI口将前一秒内的电能计算结果传给单片机,电流采样和安时积分由外围芯片CS5460A完成,单片机只负责简单的定时累加功能.

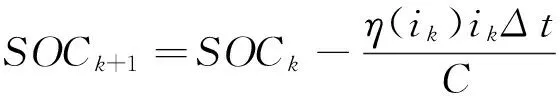

但是特种车辆实际运行中起步频繁,很难获得电池稳态开路电压值,安时积分法无法得到电池SOC初始值,导致初始值估计不准,造成SOC估计精度不高.为解决电池SOC估计的初始值和鲁棒性问题,电池管理系统的SOC估算在安时积分法基础上采用了卡尔曼滤波方法,即为最小方差意义上的最优估计.将电池看成动态系统,SOC是系统的一个内部状态,通过调节卡尔曼滤波增益得到SOC的最优估计,估计模型一般数学形式为:

1)状态方程为

xk+1=Akxk+Bkuk+wk=f(xk,uk)+wk;

(1)

2)观测方程为

yk=ckxk+vk=g(xk,uk)+vk;

(2)

3)SOC的状态方程为

(3)

电池是一个非线性系统,采用基于简单线性系统模型的卡尔曼滤波算法估计时误差较大,甚至导致发散.而扩展卡尔曼滤波是将非线性函数进行泰勒展开,保留一次项得到非线性系统的线性化模型,该方法适合于电池电流波动比较剧烈的使用工况,但其缺点是对电池性能模型精度及电池管理系统的计算能力要求较高[5-6].某混合动力特种车辆的70Ah/900V锂电池组采用扩展卡尔曼滤波算法估计电池的基本参数,并对电池组SOC初始值进行修正,其动态误差可以控制在5%以内,接近国际水平.

2.2电池峰值功率估计

电池峰值功率实时估计是要满足车辆的加速和爬坡性能,最大发挥电机再生制动能量的回收功能,避免电池出现过充/过放现象.

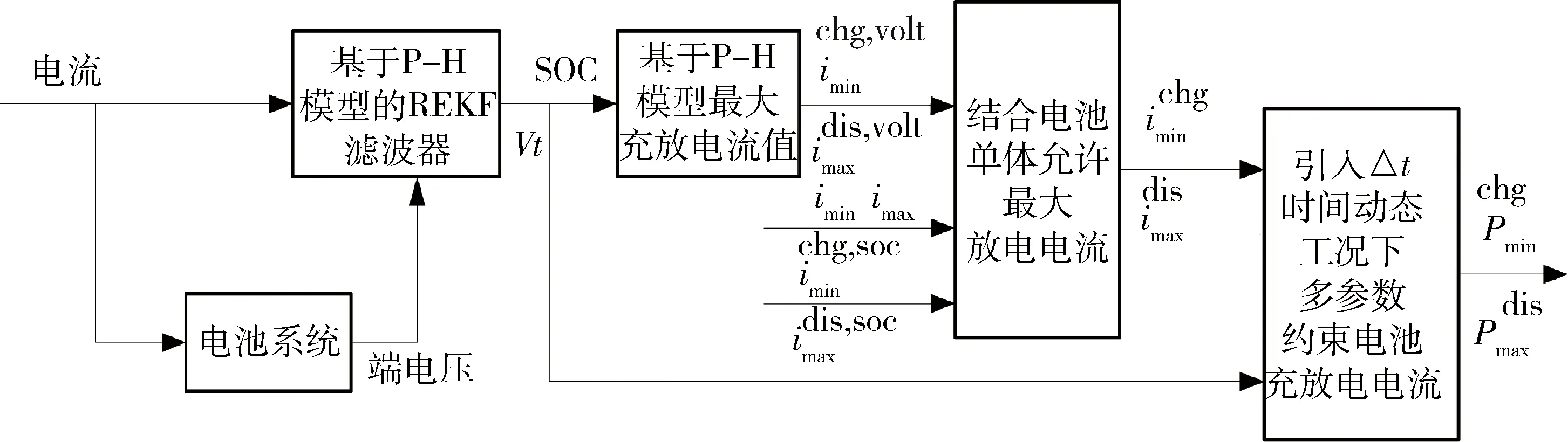

电池峰值功率估计方法通常有基于电压法、基于电池SOC法以及基于电池动态模型多参数约束法,其中基于电池动态模型的多参数约束方法更能反映混合动力特种车辆电池的使用工况,图2是基于电池P-H模型的多参数约束下动态峰值功率运算流程图.

图2 基于P-H模型的多参数约束动态峰值功率运算流程

针对某混合动力特种车辆70Ah/900V锂电池系统应用方案中一个电池模组,为表征混合动力车辆功率需求特性,选取DST循环工况进行仿真分析,采用不同充放电峰值功率估计方法进行对比分析,仿真结果见图3.图3中VIS表示基于动态模型的多参数约束峰值功率预测,运算流程参照图2.电池动态模型采用了内阻模型和P-H模型,相比HPPC方式,多参数约束的峰值功率预测更好地反映了电池动态工作特性,电池大电流放电后可瞬时吸收较大电流,充电能力大幅提升,并且基于P-H模型要比基于内阻模型的动态峰值功率更合理,更符合特种车辆电池的实际使用工况.某混合动力特种车辆的试验峰值功率预测的准确率大于90%.

图3 DST循环工况下电池模组充电与放电峰值功率预测结果比较

电池系统在实际使用过程中峰值功率估计受居多因素影响,仅考虑电池SOC和动态工况等因素是远远不够的,需要与电池使用寿命、电池故障诊断、工作温度等因素联系,因此电池充放电功率估计方法如下:

1)根据电池不同温度、不同SOC下电池的内阻及输入、输出功率的试验数据,制成或建立电池允许输入、输出的最大或连续功率的MAP图或模型;

2)根据当前电池SOC、温度、内阻以及运行工况等状态,从MAP图或模型中确定电池最大或连续功率;

3)考虑电池故障级别进行修正,对于轻微或者一般故障不需限制,或者根据情况降低功率,对极其危险故障则立即切断输出.

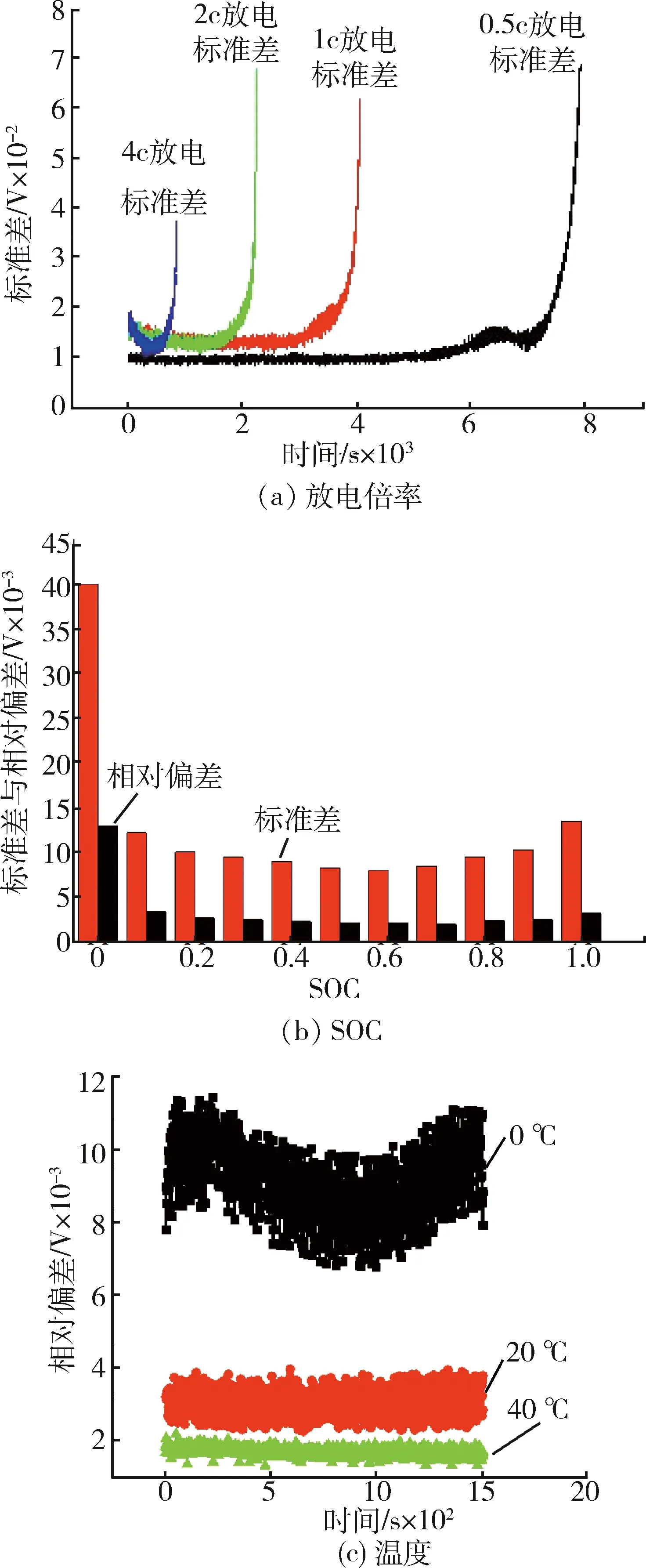

2.3电池不一致性与电压均衡

电池组随着使用时间增加,单体电池电压、容量、内阻、自放电率等参数之间的差别会变得越来越大,不仅减少电池的可用容量范围,也会降低电池组的寿命,甚至带来安全隐患,需要合理规范电池充放电倍率、SOC工作范围和环境温度等因素.其评价指标包括电压标准差与相对标准差、电压极差与相对极差.电压标准差反应了电池模组电压一致性的好坏,揭示了电池模组的整体均匀性.相对标准偏差反映了电池组的不一致性程度,可以作为电池组的离散度.电压极差和相对极差也是电池组一致性的重要指标,可以反映电池组整个充电、放电过程极端单体电池对电池组利用率的影响.

影响电池组电压不一致性因素主要包括电池初始不一致性和使用过程中单体电池内部变化导致的不一致性,电池初始不一致性主要受电池制造工艺和电池出厂筛选标准影响,而电池组使用过程中电压不一致性受电池工作温度、电池放电倍率和电池SOC关系影响.图4是某混合动力特种车辆70Ah/900V电池系统小模组使用过程中不一致性特性,从图4看出:电池组电压一致性在放电后期很差,且随着放电倍率的增大逐渐变差,同时温度降低一致性变差;且电池SOC在0.4~0.8之间一致性较好,而两端较差.

图4 放电倍率、SOC和环境温度对电池电压不一致性的影响

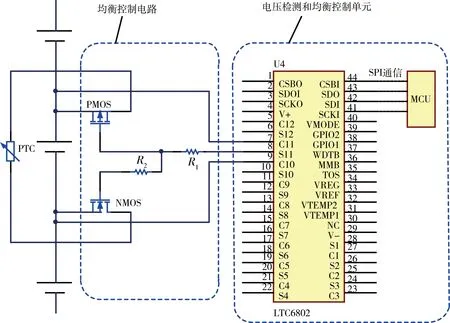

电池均衡设计是解决电池不一致性比较有效的一种方式,但增加了电池管理系统复杂程度,同时降低管理的可靠性,管理不好可能加剧电池的不一致性,目前电池均衡方式分为非耗散式与耗散式两大类.1)非耗散式是利用分流元件或电压/电流转换器件将能量从一节单体转移到另一节单体,电池能量不损失.非耗散式是电池组均衡电路有电容与开关阵列[3]、双向隔离反激式DC/DC变化[4]、同轴多绕组变压器均衡、双向非耗散型电流分流均衡[5],等等.非耗散式电池组均衡电路的特点是结构复杂、可靠性低,工程实现难度大,从而实际应用不多.2)耗散式是将电池组中需要均衡的单体电池用电阻或其它方式将电池能量耗散掉,实现电池单体电压的均衡.耗散式电池均衡电路一般采用公用电阻型耗散式均衡电路.耗散式电池的特点是结构简单,消耗能量有限,易于工程实现, 且能够满足电池单体均衡的指标,因此目前应用较多.图5为7 Ah/900 V锂电池组公用电阻耗散式均衡电路图.

图5 共用电阻型耗散式均衡

3 电池热管理技术

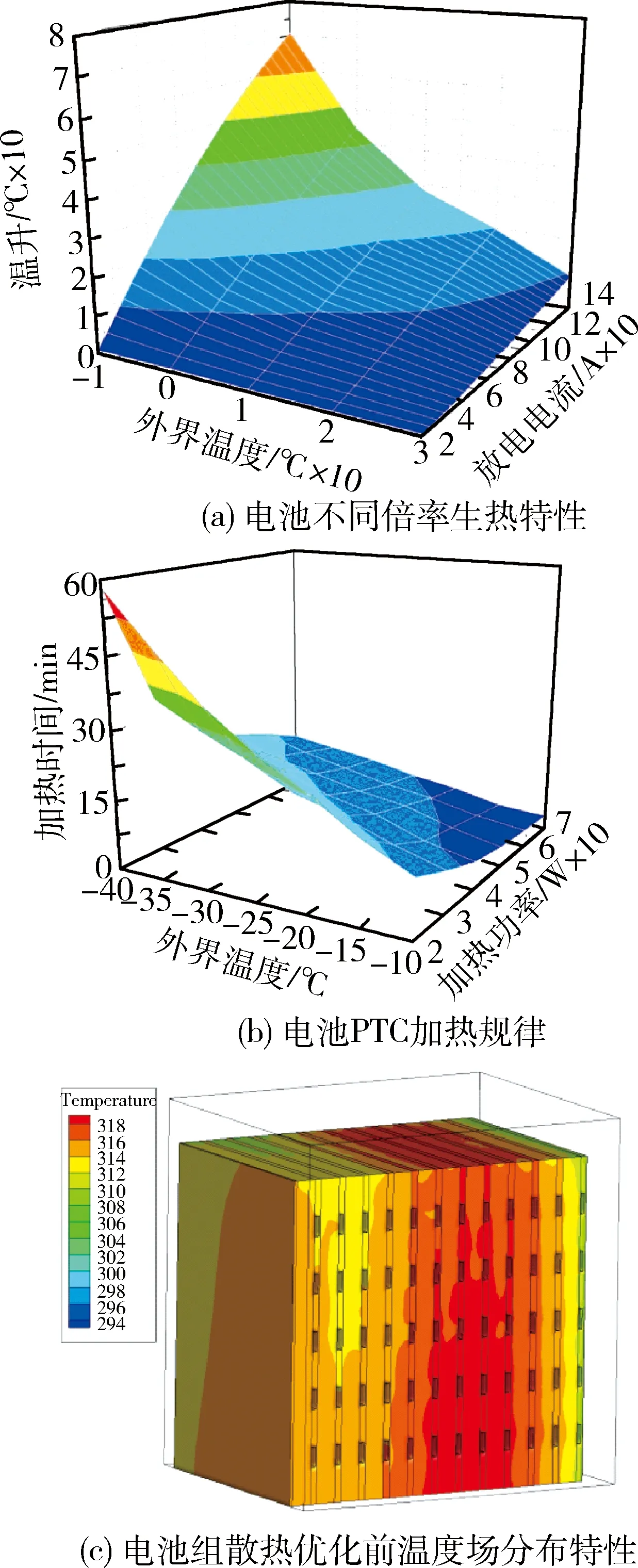

动力电池性能、寿命、安全性均与环境温度密切相关,温度过高会加快电池负反应的进行、会增大衰减,甚至引发安全事故;温度过低电池释放的功率和容量会显著降低,甚至引起电池容量不可逆衰减,并埋下安全隐患.电池热管理系统主要作用是使电池组工作在合理温度范围内,并使不同位置电池和电池不同部位的温度差异尽可能小,一般电池组内部温差要小于5 ℃,工作温度在15~35 ℃范围内,其中电池热分析模型描述了电池生热、传热、散热的规律,能实时计算电池的温度变化,与散热组成一个典型时变的内热源非稳态导热过程.

电池组热管理系统主要包括电池散热、加热和热测量,其中散热传热介质主要有空气、液体与相变材料3类.液体的散热效果理论上好于空冷系统,而采用相变材料进行散热的效果一般要优于电扇风冷.加热有内部加热和外部加热,内部加热就是在电池正负极之间赋加交流电源,从电池内部产生热量.外部加热主要有空气对流加热、加热板或套加热以及波尔贴效应加热.热测量通过测温元件测得电池组不同位置的温度,据此热管理系统控制电路进行散热如风扇、水/油泵的动作决策,通常根据电池所处的温度区域进行分级管理.电池热分析模型是电池热管理设计的关键,以70Ah/900V锂电池为研究对象,借助电池热模型仿真分析获取电池生热特性,电池组通过风扇散热和PTC(电子加热设备)加热,获得散热规律,结果如图6所示.锂电池工作特性不仅与温度有关,而且与充放电电流的倍率关系密切.当环境温度较低时,给锂电池加温;当环境温度较高时,通过合理合计风道及出风口,给锂电池降温.总之能够在保证安全的情况下,大幅提升锂电池的充放电特性.

图6 温升与外界温度和放电电流的关系

4 电池安全管理技术

车用动力电池成组应用给安全问题带来了新的挑战.电池高能量密度,使得电池散热能力相对产热能力变小,热可控性降低,容易导致温度不均和局部热点,而大型化发展也使得有限的电压、温度的测量误差增大,导致电池状态的可知性减小,对安全系数提出了更高的要求,增加了电池间连锁失控这一新的隐患.

目前小型锂离子电池已采取了多种多样的安全机构与安全措施,电池内部装有温度保险器件(PTC)、压力安全阀、电流切断器(CID)、低熔点隔膜,等等.上述一些安全措施在动力电池上很难使用,其原因是动力电池一般容量大,充放电电流较大,采样CID将会增大内阻,导致电池温度不均匀性加剧,很可能导致隔膜局部出现融化,致使正负极大面积接触引发电池内部短路,从而引发更严重的事故.

动力电池还存在高压安全的问题,所以在电池箱设计和安装时采取绝缘设计、电池箱体与车体等电位等措施,并通过定时检测,预防绝缘老化及绝缘故障发生.另外电池的热失控常常引发冒烟、着火、爆炸等安全事故,这一直是困扰锂离子电池发展的一大问题.70Ah/900V锂电池组的绝缘检查,采用商用汽车专用绝缘检测模块.其适用范围为300~1 000 V,70Ah/900V锂电池组管理系统能够根据检测的绝缘阻值,进行预警、报警和关断电池组输入、输出,确保人身安全.为了防止电池组发生热失控,还应严格控制电池组的充放电电流,并在每个电池模组内设置5个温度监测点.70Ah/900V锂电池组管理系统根据电池组的温度对电池组充放电进行控制,超过设置阀值,进行预警、报警处理.

5 结 论

依据某混合动力特种车辆应用70Ah/900V锂电池组进行了锂电池成组关键技术的研究.动力电池作为混合动力特种车辆的核心技术,其成组应用技术在我国尚处于技术发展的初期阶段,通过近几年的研究表明,锂电池组总电压应控制在1 000 V以内,串联单体的数量应控制在250节以内为宜,否则,锂电池组循环寿命会急剧下降,严重影响锂电池的寿命.锂电池管理不仅实现了单体电池的精准测量,而且将SOC估算的精度从90%提升到95%,峰值功率预测的准确度从85%提升到90%.电池组的内部单体电压的均衡度能控制在40 mV之内,同时,通过仿真及试验验证了锰酸锂组的生热特性、加热规律,并获取了70Ah/900V电池组热场分布特性以及增加散热装置后的热场分布特性,初步掌握了70Ah/900V锰酸锂电池组的生热热性和散热特性,为热管理系统的控制提供了有限的数据支撑.未来需要在锂电池的状态监测、均衡管理、故障诊断以及成组的模块化设计等方面加强研究与探索,争取实现锂电池在特种车辆上的工程化应用.

[1]孙毅,贾喜花,王桂艺.国外致密能源技术发展现状及趋势研究[C].//第三届特种车辆全电化技术发展论坛论文集.北京:国防工业出版社,2014:43-48.

[2]Sonya Zanardelli.U.S.Army’s Ground Vehicle Energy Storage R&D Programs & Goals[M]. Warren: US Army TARDEC,2010.

[3]C.Pascual and P.T.Krein.Switched capacitor system for automatic series battery equalization[C].//Applied Power Elextronics Conference and Exposition,APEC′97 Conference Proceedings,1997,第2卷:848-854.

[4]张子良. 蓄电池检测及均衡系统的研究[D]. 北京: 北京交通大学, 2009.

[5]Wang L,Liao C,et al.Nased on Energy Transferring for Battery Packs Applied on Electric Vehicle[C].//Tnternational Conference on Computer and Communication Technologies in Agriculture EnigineeringCCTAE2010,第1卷:271-274.

Analyzing for Key Technologies of Power Battery Pack of Special HEV

GAO Feng,LIU Sheng-li,LIU Rui,LI Jun-qiu

(1.China North Vehicle Research Institute,Beijing 100072,China;2. Beijing Institute of Technology,Beijing 100082,China)

Four key technologies are analyzed such as the assembly of cells into the battery, thermal management, electric energy management, and safety in this paper . The key solutions to Li-ion power battery pack are proposed such as predictability(conditions monitoring and estimating), controllability(equalizing management, thermal management and safety) and extendibility(model assembly).

Lithium-Ion batteries; battery energy management; battery thermal management; battery safety managment

1009-4687(2016)03-0059-06

2015-10-13;修回稿日期:2016-04-19

高峰(1979-),男,副研究员,研究方向为机电总体技术.

U463.63+3;TM912

A