在爬越台阶工况下履带车辆车体的应力应变分析

2016-10-17孙晓策杨桂玲

孙晓策, 杨桂玲, 王 超, 王 磊

(中国北方车辆研究所,北京 100072)

在爬越台阶工况下履带车辆车体的应力应变分析

孙晓策,杨桂玲,王超,王磊

(中国北方车辆研究所,北京 100072)

为了方便得到履带式装甲车辆爬越台阶时车体的应力及变形情况,基于RecurDyn和ANSYS,采用模态综合法建立包括炮塔、行驶装置、悬挂装置和柔性车体等分系统在内的整车结构刚柔耦合动力学模型,分析了车身在受到台阶冲击时的瞬态响应,重点得到车身薄弱部位的动应力响应以及变形情况,并结合仿真结果提出了改进方法 .

履带式装甲车辆;车体;有限元;刚柔耦合动力学

装甲车辆的车体是整车非常重要的组成部分,不仅要承受着来自道路载荷及内部激励的作用,还要具有一定的防护能力,是一种非常复杂的承载系统,关系到整车性能优劣.目前履带式装甲车辆车体刚强度的分析多采用静态方法,计算过程中将车体承受的载荷看作静态,很少考虑动态载荷所产生的振动响应对车体的影响,导致车体的刚强度计算产生较大的误差.

在车辆动力学领域,许多学者对履带式装甲车动力学特性进行了深入的研究,卢进军等作者使用RecurDyn软件建立多刚体动力学模型,对履带车辆高速转向性能进行了仿真和分析[1];王涛等作者利用ADAMS软件建立了履带车辆的平顺性虚拟样机模型并进行了平顺性仿真分析[2];骆清国等作者对动力学虚拟样机由静止加速直到匀速行驶阶段进行了仿真分析,并提取了侧减速器被动轴上测点的转矩响应时间历程[3].可以看出,这些研究着重于车辆动力学特性,局限于多刚体动力学研究领域,未能考虑变形较大的部件对整车动力学性能的影响,也未能考虑各工况下重要部件的动态刚强度.

为了克服上述静态刚强度分析和多刚体动力学分析的不足,在进行动力学特性分析的同时考虑车体的动态强度和刚度,实现有限元分析和动力学特性分析的统一.本研究建立了包括柔性车体和其它刚性系统的刚柔耦合车辆动力学模型,考虑了爬越台阶工况对车辆的激励,对整车结构进行动态分析;并获取了车体重要部位的动态应力及变形情况,从而避免局部刚强度过高或过低,优化了车体结构.

1 多体动力学建模

对于刚柔耦合动力学模型,RecurDyn中有两种建模方法:模态柔性体和有限元柔性体[4].模态柔性体描述变形的基本原理是将柔性体视为有限元模型节点的集合,从而用模态来表示物体的弹性;有限元柔性体利用柔性体节点之间的相对位移和相对旋转来描述变形.模态柔性体相比有限元柔性体,在很大程度上削减了系统自由度的数量,因此模态柔性体的计算效率非常高.有限元柔性体对大变形及非线性变形的描述更加准确.考虑到车体的变形相对较小及变形非线性程度较低,本研究采用模态柔性体的建模方法.

为使模型能够准确描述整车在爬越台阶时车体的动态应力和变形,并且使模型具有合适的计算速度,做了如下的基本假设:

1)在爬越台阶时,车体变形较小,载荷只能激发低阶模态,提取车体的前20阶固有模态(其中前6阶表示自由度),以模态叠加的方式来计算车体受力后的响应;

2)在ANSYS有限元软件中,假设车体有限元模型是各向同性的线弹性材料,车体上的焊缝采用刚性连接进行模拟;

3)装甲车辆内部设备复杂多样,本研究主要针对车体进行受力分析,故将车内的设备结构予以简化,用简单的实体模型代替复杂部件;

4)在建模过程中,利用Herz接触理论对接触问题(本研究中有履带与路面、平衡肘与限制块两个接触模型)进行建模.

1.1车体有限元模型建立

车体部分为整车结构主要承载部件,承受着车辆内部各系统和外界各种因素传递的载荷,装甲车辆车体的各部分厚度不均,形状复杂,有许多筋、梁、窗、口、大小支座和隔板等,是整车子系统结构中最复杂的部分,是整车建模的关键.有限元车体模型应在ANSYS中做相应的简化:由于车体板材的厚度和其它方向上的尺寸相比较小,根据有限元理论板材采用壳单元SHELL63进行模拟,分别设置各个壳单元的厚度(即不同板材的厚度);车体上断面较小的盖板以及加强筋、立柱等用梁单元BEAM 188模拟.最终建立的车体有限元模型见图1.

图1 车体有限元模型

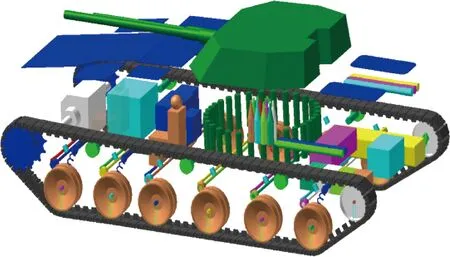

1.2整车结构刚柔耦合模型的建立

整车建模涉及到不同部件之间的连接问题,仿真时必须对各种连接加以准确描述,实际的物理连接方式一般包括焊接、点焊、铆接、螺栓连接、铰链,等等.定义的连接方式是否合理,对整体结构模型的准确性和计算结果有极大的影响[5].故有限元车身与各刚性分系统之间的连接是重点,其中扭杆是传递车身载荷的主要部件,扭杆与车体的连接最为重要.为了更精确地计算模型的动力学特性,避免过约束问题,柔性车体模型和刚性扭杆的连接采用bushing力单元进行模拟.扭杆两端与车体的连接方式是不同的:在没有与平衡肘相连的一端,扭杆直接通过安装附座固定在车体上,所有的自由度都被约束;在与平衡肘相连的一端,扭杆通过轴承安装在车体上,保留扭杆轴向的转动自由度和沿扭杆轴向移动的平动自由度.因此应该对扭杆两端的bushing连接单元分别进行相应的设置.其它各部件之间或与车体的连接多用旋转副和固定副进行模拟.平衡肘与扭杆连接处用扭转弹簧和阻尼等效代替实际扭杆的扭转刚度和阻尼.

车体的内部结构比较复杂,为了更好地描述车辆的动力学特性,将车体中的各个部件进行必要的简化.由于炮塔模型比较复杂,所以利用Creo的质量属性计算功能计算其转动惯量,保证简化后的质量和转动惯量与原模型相同,并将其导入RecurDyn当中.其它质量超过200 kg的部件模型,诸如发动机、减速箱、侧传动等,用具有相同质量和转动惯量的简单的实体模型(如圆球或者正方体)来代替复杂的部件.质量不超过200 kg的模型将其质量集中起来,用一个配重表示.车体施加配重如图2所示,最终建立完成的刚柔耦合虚拟样机模型如图3所示.

图2 整车施加配重

图3 整车刚柔耦合动力学模型

1.3接触的定义

采用RecurDyn Track(HM)模块自动建立履带与地面之间及履带与负重轮、拖带轮和诱导轮之间接触。根据设计人员提供的参数,履带与地面之间设置静摩擦系数(FS)为0.7,动摩擦系数(FD)为0.1,粘性阻尼系数(Viscous Damping)为40.在行动系统中,为了防止对过大冲击载荷对扭杆的破坏,必须安装限位块来限制平衡肘的过大摆动.所以还应定义各平衡肘与相应限制块的接触,设置接触刚度为10 000,粘性阻尼系数为10,动摩擦系数为0.1,其他设置为默认参数.

2 仿真与分析

仿真工况为车辆爬越0.7 m高的台阶见图4.车辆以0.7 m/s速度匀速进行,故设定主动轮转速的函数为STEP(TIME,2,0,5,-128d),此函数表示在2 s以前,主动轮转速都为0,到5 s的时候,转速达128 (°)/s.此时车辆行驶速度为0.7 m/s。在5 s以后,主动轮转速保持128 (°)/s,车辆以0.7 m/s速度前进.仿真时间设置为20 s,仿真步数设置为250步.

图4 爬越台阶工况

2.1柔性车体应力分析

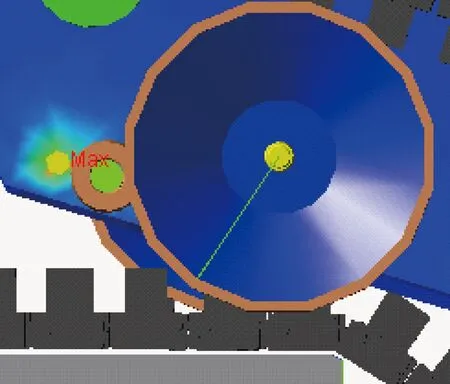

在完成仿真计算之后,柔性车体最大Von-Mises等效应力发生在车体左侧第4组扭杆固定端安装孔的边缘,如图5所示,节点编号为16 442.该节点应力随时间变化的曲线如图6所示.

图5 节点16 442的位置

图6 节点16 442位置应力变化曲线

从图6可看出,开始时节点16 442上的应力逐渐增加,到4.7 s时,应力达到约400 MPa,并稳定在这一数值一段时间.此时数据表明,车辆启动到平衡状态并维持稳态行驶.在8.4 s时,节点16 442上的应力急剧减小到约45 MPa,第4组扭杆通过bushing连接单元传递到扭杆安装孔边缘节点上的作用力也急剧减小.表明这时车辆与台阶墙发生撞击,车体在撞击反力作用下仰起,前4组负重轮处于悬空状态.从12.8 s开始,节点16 442的应力曲线呈现急剧增加趋势,这时第4组负重轮周边的履带开始了攀爬台阶的过程.当时间达到15.19 s时,节点16 442上的应力也达到整车全时域的最大值890 MPa,这一工况是车辆一种极端工况,且持续时间不长.随后便逐渐减小,当车辆恢复正常行驶状态后,节点16 442上的应力也恢复到平稳状态时的400 MPa.

从以上数据可知,车辆在爬越台阶时所受的冲击载荷很大,车体上产生较大的应力,从而对车体结构造成伤害.所以负重轮处应安装减振缓冲装置,从而减小冲击载荷对车体及其它装置的损坏.

2.2柔性车体变形分析

车体的变形量是重要的控制参数.柔性车体发生最大变形的区域位于驾驶舱舱门与炮塔之间,其中编号为32 369的节点变形量最大,变形量随时间变化的曲线见图7.当车辆在水平路面上正常行驶时,驾驶舱舱门后部由于炮塔及其它部件的作用力作用有约4 mm的变形.在8.4 s时,车辆与台阶墙发生撞击,车体在撞击反力的作用下发生变形,节点32 369处的瞬时变形量达到整个车体全时域的最大值8.0 mm,相当于在原有变形基础上产生了约4 mm的变形.

图7 节点32 369变形随时间变化曲线

此外,车体上还有两个变形较大的区域,一个是车首的首下斜面板,另外一个是车体后部乘员舱的两个顶门开口之间区域.由于首下斜面板是一整块面积较大的钢板,内部没有加强横筋,当车体遭受冲击时,该位置就容易发生变形.况且首下斜面板上还有两根竖筋与首上斜面板相连,首上斜面板的局部变形,很容易通过竖筋传递到首下斜面板.当车辆与台阶发生碰撞时(在8.4 s),车辆首下斜面板的变形量达到3.5 mm.在正常行驶状态下,

车体后部两个顶舱门开口之间的区域有2 mm左右的变形,当车辆撞击台阶时,变形量达到4 mm左右,相当于在原有变形基础上增加了2 mm的变形.

由车体变形量分布及其变化曲线可知,应该在车体局部刚度较弱部位例如驾驶舱舱门与炮塔之间区域、首下斜甲板等处安装加强筋,并和其他加强筋连接成完整的轮廓.这样改进能够显著增加车体局部位置的刚度,减小局部变形,从而有效避免车体局部变形过大而导致的疲劳破坏和运动损伤.

3 结 论

采用了刚柔耦合动力学的建模方法,对履带车辆在通过台阶障碍工况下进行了仿真,获取了车体的应力及变形情况.结果表明:在整个仿真过程中,车体左侧第4组扭杆固定端区域的应力最大;驾驶舱门与炮塔之间的区域变形最大,首下斜面板和乘员舱两个顶门开口之间区域发生较大变形.针对变形较大的刚度薄弱区域,如驾驶舱门与炮塔之间,应采取安装加强筋的方式进行改进,以增加其刚度,减小其变形.

[1]卢进军,魏来生,赵韬硕. 基于RecurDyn的履带车辆启动加速过程滑转率仿真与试验研究[J]. 兵工学报,2009,30(10):1281-1286.

[2]陈兵,黄华,顾亮.基于多体动力学理论的履带车辆悬挂特性仿真研究[J].系统仿真学报,2005,17(10):2545-2563.

[3]骆清国,司东亚,龚正波,等. 基于RecurDyn的履带车辆动力学仿真[J].车辆与动力技术,2011,(4):26-50.

[4]刘义. RecurDyn多体动力学仿真基础应用与提高[M]. 北京:电子工业出版社,2013.

[5]陆佑方. 柔性多体系统动力学[M]. 北京:高等教育出版社,1996.

Stress and Deformation Analysis of Tracked Vehicle Body underthe Working Conditions of Climbing Step

SUN Xiao-ce,YANG Gui-ling,WANG Chao,WANG Lei

(China North Vehicle Research institute,Beijing 100072,China)

The purpose of research is to obtain the stress and deformation situation of the tracked armored vehicle body under the working condition of climbing step. Based on RecurDyn and ANSYS,the Modal Synthesis Method was used to establish the rigid-flexible coupling model of the vehicle including the body,turret,driving and suspension subsystems. The analysis simulated the dynamic characteristics of the vehicle,and the transient response of the vehicle structure was analyzed.The dynamic stress and deformation of the key parts are obtained,and the improved scheme was proposed based on the simulation results.

tracked armored vehicle;body;rigid-flexible coupling dynamics;finite element method

1009-4687(2016)03-0033-04

2016-06-23.

孙晓策(1991-),男,硕士研究生,研究方向为现代设计方法.

TJ81+0.2;TP391.77

A