特种轮式车辆铝合金轮辋的关键技术研究

2016-10-17刘勇

刘 勇

(内蒙古第一机械集团有限公司,包头 014030)

特种轮式车辆铝合金轮辋的关键技术研究

刘勇

(内蒙古第一机械集团有限公司,包头 014030)

根据特种轮式车辆对轮辋性能的要求,对特种车辆铝合金轮辋的外载荷确定、材料和工艺的选取、结构设计优化以及试验方法4个方面的关键技术进行了重点分析,综合考虑其与民用车辆轮辋的技术不同点,对外载荷的数值模拟方法、材料和工艺实施的具体步骤、轮辋结构薄弱点以及所应采用的具体实验方法进行阐述,最后给出了铝合金轮辋技术的发展方向.

特种轮式车辆;铝合金轮辋;外载荷

随着对特种车辆轻量化和越野行驶性能要求的提高,重量轻、动态特性好、散热优良的铝合金轮辋成为未来特种车辆轮辋发展的主要趋势[1].普通民用铝合金轮辋无法满足特种车辆重载、高通过性和可靠性的要求[2-3],且国外相关技术难于引进,因此需结合实际车辆使用特点,开展特种车辆铝合金轮辋的理论和工程研究.本研究以某6×6轮式特种车辆的铝合金轮辋为例,从轮辋的外载荷确定、材料和工艺的选取、结构设计优化以及试验方法4个方面进行了重点分析,最后提出了铝合金轮辋技术的发展方向.

1 铝合金轮辋的外载荷确定

特种轮式车辆既要满足高速越野要求,又要克服如壕沟、垂直墙等典型障碍;在射击过程中,还要承受冲击载荷.精确确定车轮承受的外载荷,是进行轮辋的结构设计和优化的基础[4].

车轮的外载荷包括x、y、z3个方向的力和3个方向的力矩.获取外载荷的方式有两种:数值模拟和试验测量.

试验方法是,通过在车上安装专门的六分力试验车轮,在给定的路面上按照要求行驶,实时测量出轮辋的受力情况.但基于特种车辆定制的六分力车轮造价昂贵,现阶段主要依靠数值模拟手段获取车轮外载荷.

数值模拟方法是,根据车辆的结构参数,包括整车质量、转动惯量、动力传动系统参数和悬架参数,在多体动力学软件中建立仿真模型,按照规定的车辆行驶条件,包括路面不平度、行驶车速等进行多体动力学仿真,获取车轮的载荷.本研究应用ADAMS,对原有CAR模块中双轴车辆模板进行二次开发,建成的6×6轮式车辆模型如图1所示,为说明数值模拟方法对外载荷的确定方法,本研究以z向作用力为例,进行相对动载荷分析.车轮的相对动载如图2所示.相对载荷是相对于车辆的静载荷,车辆静载荷已知,给出相对载荷图,可以快速分析得到动载荷和静载荷的相对大小.模型可以利用CAR模块进行平顺性和操稳性分析.

图1 某6×6轮式车辆虚拟样机模型

图2 车轮相对动载荷幅频特性

车轮相对动载荷的均方根值如表1所示.

从图2可以看出,由于采用6×6全驱方式,车轮相对动载荷呈多峰状态.从表1可以看出,特种车辆车轮的相对动载远大于民用车辆,在E级路面高速行驶时,动载荷系数甚至超过了3,车轮跳离地面的概率较大.因此,针对于此问题,应对特种车辆悬架系统进行进一步分析改进,通过增大悬架刚度以及阻尼的方式避免恶劣路面条件下轮跳现象的发生.

表1 车轮相对动载荷的均方根值

2 材料和工艺的选取

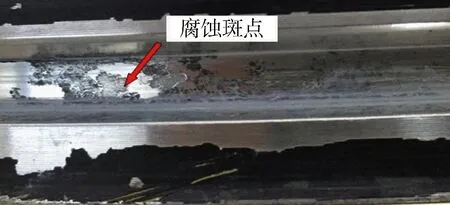

锻造铝合金轮辋具有尺寸精度高、材质致密、韧性较好的优点,所以锻造是特种车辆轮辋的首选工艺方式.锻造铝合金轮辋一般采用5、6、7系列铝合金.5系列铝合金力学性能较低,多用于小型车辆轮辋制造[5-7].7系列属于高强度特种铝合金,强度接近钢材,但材料的延展性差,抗拉应力腐蚀的能力明显降低.对平底轮辋结构,锁圈与挡圈采用钢材,极易因存水发生以电化学腐蚀为主的应力腐蚀,造成轮辋早期疲劳失效,如图3所示.

图3 铝合金轮辋腐蚀情况

由于6061铝合金中的镁和硅含量较高,且添加的铜和铬使其强度较高,所以6061铝合金成为轮辋的首选材料.向6061铝合金中加入钛,可以细化晶粒,提高再结晶温度.由于6061铝合金的Mg2Si含量较大,所以须采用水冷淬火强化.

3 结构设计和应力分析

3.1结构设计

铝合金轮辋常见的结构形式主要有3种:深槽式轮辋、平底式轮辋和对开式轮辋.深槽式轮辋装配方式受限,仅适用于小尺寸弹性较大的外胎,在民用领域应用较为普遍;平底式轮辋一侧通过挡圈、锁圈进行安装限位,适用于钢制轮辋结构;对开式轮辋拆装方便,符合特种车辆铝合金轮辋结构要求.

对开式轮辋可分为轮辋内体与外体两大部件,内辋体与外辋体之间采用螺栓连接,并通过止口进行限位.内、外辋体之间设置密封圈,确保轮辋总成的气密性,如图4所示.

图4 对开式铝合金轮辋

特种车辆对开式铝合金轮辋由于偏距大,所以轮辋承载与变形需进行严格控制.为解决此问题,应采用预加压应力防止应力腐蚀.为满足泄气行驶要求,需要设置轮胎内支撑体.

3.2应力分析

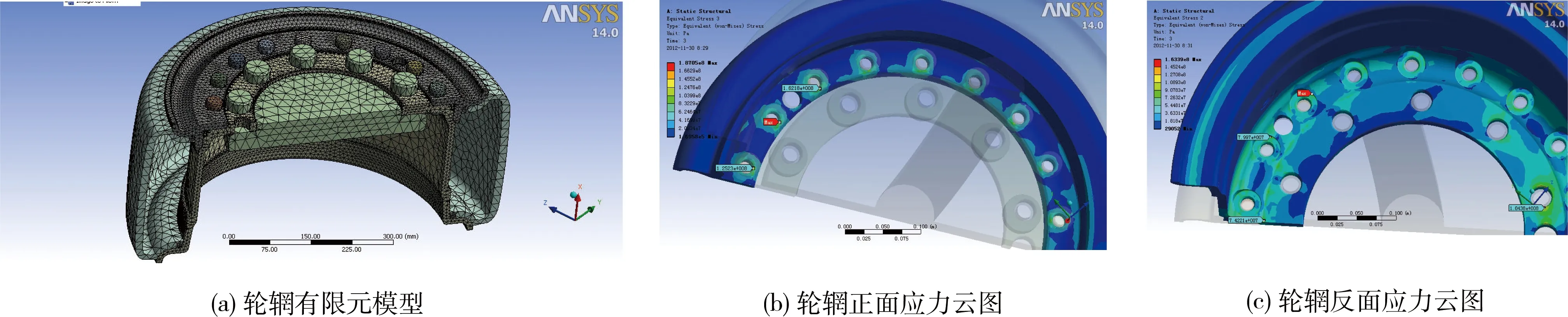

利用仿真得到的轮辋载荷数据,使用有限元法进行径向加载、弯曲加载两种工况的应力分析[8].轮辋实体建模的载荷加载、约束和强化因子的确定可参考径向试验、弯曲试验规范QCT221-1997《车轮动态弯曲疲劳和径向疲劳试验方法》[9].在ANSYS中建立的轮辋有限元模型和分析的应力云图如图5所示.

由有限元分析结果可知,该轮辋能够整体满足使用需求,应力集中点主要分布于紧固螺栓处,因此应对轮辋的紧固螺栓部分进行结构调整并加强薄弱环节,对于应力较低的部分,如内辋体、外辋体部分可以进行轻量化处理.

图5 轮辋有限元模型和应力云图

4 台架试验

铝合金轮辋的受力、损伤形式及故障机理较为复杂,为测试铝合金轮辋的性能,需通过专项试验进行全面的考核.

铝合金轮辋的耐久性台架试验考核,主要参考GB/T5909-2009《商用车辆车轮性能要求和试验方法》[10],按照该标准进行轮辋动态径向疲劳试验、轮辋动态弯曲疲劳试验.分别以2倍和1.35倍强化系数试验100万次、试验30万次.结果表明,采用铝合金轮辋的试件未出现试件失效现象,能够满足特种轮式车辆的实际使用需求,实现综合设计目标.

普通商用车辆实验规范中公路里程占较大比例,与特种车辆实际使用条件差异较大.近年来,通过开展一些台架试验摸索验证工作,如采用可变路面、增加悬置等方法,使台架试验更接近实际使用状态.

5 样车试验

铝合金轮辋台架试验,无法完全模拟样车行驶工况,尤其是安全防护行驶试验等特殊试验,如泄气行驶试验,等等.

对泄气试验结果进行分析,试验结果表明:采用铝合金轮辋后,车辆行驶性能明显提升,铝合金良好的导热性可在一定程度上延长泄气行驶里程,并具备更高的冲击能量吸收能力,轮辋随车试验和试验后损坏状态如图6所示.

图6 铝合金轮辋随车考核试验

6 结 论

针对6×6轮式车辆铝合金轮辋的关键技术进行研究.主要结论如下:

1)由频域分析结果可知,特种车辆车轮的频率响应特性呈现多峰性,E级路面车轮的相对动载会超过3,有较大的跳离地面概率.应结合悬架系统参数对整车进行综合调校,主要通过改变悬架系统参数的形式避免轮跳现象的发生.

2)选取6061铝合金,加入钛,并采用锻造和水冷淬火工艺,可以满足铝合金轮辋的强度和塑韧性要求.

3)特种车辆铝合金轮辋采用对开式结构,用预加压应力减少应力腐蚀,对结构薄弱点(以紧固螺栓为主)应进行针对性补强,并结合分析结果进行综合轻量化设计.

4)台架试验采用商用车试验规范,并增加特殊试验方案,如泄气行驶试验,以满足特种车辆的实际使用需求.

5)后续还需在如下3方面开展研究工作:(1)现有乘用车或商用车的国家标准,对于特种车辆的轮辋试验并不完全适用,需建立特种车辆轮辋试验规范;(2)开发特种车辆轮辋试验设备,再现特种车辆车轮承受的复杂载荷;(3)加强轮辋的系列化和通用化设计,减少维修、保养费用.

[1]张正智, 越人. 国内外铝合金车轮制造业的现状与发展趋势[J]. 汽车研究与开发,2004,13(12):5-9.

[2]高军, 赵国群. 整体式锻造铝合金车轮及其发展[J]. 汽车工艺与材料, 2001,32(5):17-21.

[3]马鸣图,李志刚,易红亮,等. 汽车轻量化及铝合金的应用[J]. 世界有色金属,2006,37(10):10-14.

[4]周堃,赵玉涛,苏大为,等. 轿车铝合金车轮弯曲疲劳性能的有限元分析[J]. 机械设计与制造,2009,5(5):6-8.

[5]郭琳琳, 赵颖, 宋宝韫, 等. 6063铝合金连续挤压组织性能的研究[J]. 热加工工艺,2013,42(2):95-97.

[6]刘智冲,勾春宇,常海平.锻造铝车轮的生产工艺简介及应用现状[J]. 汽车零部件,2012,7(8):97-101.

[7]赵玉涛. 铝合金车轮制造技术[M]. 北京:机械工业出版社,2004.

[8]王永山,王斌. 铝合金轮毂有限元分析及轻量化设计[J].汽车工程师,2013,(4):34-38.

[9]QCT 221-1997. 车轮动态弯曲疲劳和径向疲劳试验方法[S]. 北京:中国标准出版社,1997.

[10]GB/T5909-2009. 商用车辆车轮性能要求和试验方法[S]. 北京:中国标准出版社,1997.

Study on Key Techniques for Special Vehicle AluminumAlloy Wheel Rim

LIU Yong

(First Machinery Factory of Inner Mongolia,Baotou 014032, China)

This paper presents illustrations of special vehicle aluminum alloy wheel rim from four aspects, i.e. calculation of external load, choosing of materials, structure design and optimization and conducting experiments. The comparison to civil vehicle, numerical simulation, detailed procedures of design, its weak points and processes of experimental validation of the aluminum alloy wheel rim in the special vehicle are fully discussed. A technical trend of the aluminum alloy wheel rim is also proposed.

special vehicle; aluminum alloy wheel rim;external load

1009-4687(2016)03-0055-04

2016-06-21.

刘勇(1969-),男,研究员级高级工程师,主要从事车辆总体技术,车辆动力学,电子、控制系统研究.

U463.342

A