压缩机启动过程轴系扭转振动特性研究

2016-10-17黄中华

黄中华,曹 跃,谢 雅

(1.湖南工程学院 机械工程学院,湘潭 411104;2.风电装备与电能变换协同创新中心,湘潭 411104)

压缩机启动过程轴系扭转振动特性研究

黄中华1,2,曹 跃1,2,谢 雅1

(1.湖南工程学院 机械工程学院,湘潭 411104;2.风电装备与电能变换协同创新中心,湘潭 411104)

轴系的扭转振动对压缩机曲轴的寿命和压缩机的安全稳定运行具有重要作用.基于等转动惯量原则建立了某型多列往复式压缩机轴系的三维实体模型.基于ANSYS Workbench平台建立了压缩机轴系的瞬态动力学仿真模型.以电动机输出稳态转矩的过渡时间为变量,通过仿真计算获取了过渡时间与轴系扭转振动特性的作用规律.计算结果表明:压缩机启动过程中轴系存在扭转振动;压缩机启动过程中轴系不会发生扭转共振;扭转振动幅值最大的位置是曲轴自由端外表面;曲轴自由端外表面扭角随着电动机驱动转矩的增大而增大,与电动机驱动转矩的过渡时间无关;在其他条件允许的情况下,适当增加电动机稳态输出转矩过渡时间有利于压缩机的安全稳定运行.

压缩机;启动过程;轴系;扭转振动

压缩机作为一种动力机械,广泛应用于工农业、交通运输和国防等领域[1].多列往复式压缩机大多属于大功率压缩机,是石油和化工企业中的关键动力设备.多列往复式压缩机在启动过程中和稳定运行时,轴系在电动机驱动转矩和各级气缸负载转矩的综合作用下会产生扭转振动.多列往复式压缩机由于轴系较长,转动惯量较大,扭转刚度较小,导致轴系的扭转共振频率较低[2].因此,开展压缩机轴系扭转振动特性研究,对掌握压缩机工作过程中的振动特性,防止压缩机轴系产生扭转共振,提高压缩机的运行安全性有重要作用[3,4].文献[5-7]对多列往复式压缩机工作过程中轴系的最大应力和最大变形进行了研究,为获取压缩机工作过程中轴系的振动特性提供了理论依据.另一个不容忽视的问题是:压缩机在启动过程中轴系的扭转振动特性如何?轴系扭转振动幅值与电动机稳态输出转矩过渡时间有何关系?为此,论文以某型多列往复式压缩机为例,采用有限元计算方法,对压缩机启动过程中轴系的扭转振动特性进行了研究.

1 瞬态动力学分析理论

瞬态动力学分析(也称时间—历程分析)用于确定结构承受随时间变化载荷时的动力学响应.采用这种分析方法可得出变载荷作用下结构参数(如位移、应力等)随时间变化的规律.瞬态动力学分析不同于静力学分析,前者主要考虑随时间变化载荷及阻尼和惯性的影响[8].结构在时变载荷作用下的动力学微分方程如下:

(1)

2 轴系动力学建模

2.1 轴系实体建模

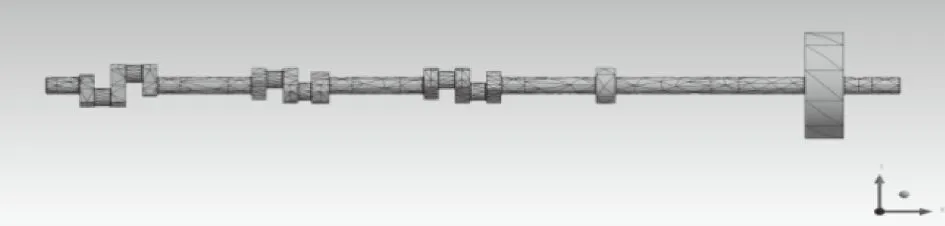

论文研究的压缩机为6M25系列压缩机,该型号压缩机轴系结构比较复杂,为了加快仿真计算速度,采用等效转动惯量原则对轴系结构进行了简化.简化后的压缩机轴系三维实体模型如图1所示,轴系由压缩机曲轴、联轴器和电动机转子三部分构成.轴系的质量为11185kg,轴向尺寸为9m,等效转动惯量为2108kg·m2.

图1 轴系实体模型

2.2 轴系网格划分

论文采用的仿真平台为ANSYS Workbench.压缩机轴系材料属性如表1所示.

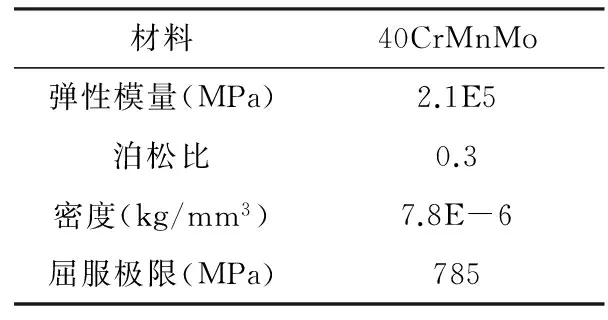

表1 轴系材料属性

将图1所示的轴系模型导入ANSYS Workbench后对轴系进行了网格划分.尽管采用结构网格计算时间短、计算精度高,但考虑到压缩机曲轴结构复杂,论文采用了非结构网格对轴系进行网格划分.论文采用Solid186进行网格划分.Solid186是一种高阶3维20节点固体结构单元.它具有二次位移模式,可以更好的模拟不规则的网,具有任意的空间各向异性,可用于塑性、超弹性、蠕变、应力钢化和大变形等场合.压缩机轴系的有限元网格模型如图2所示,模型共有11425个单元.

图2 轴系网格模型

2.3 仿真约束条件

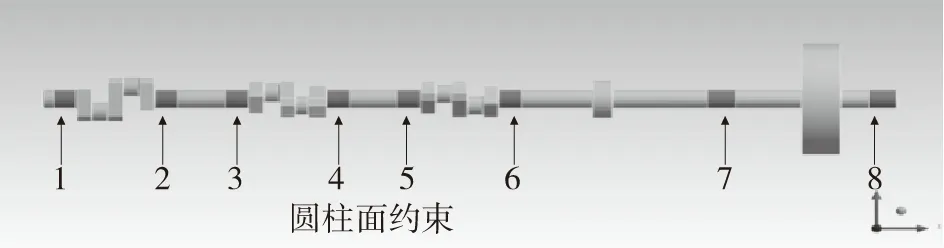

6M25压缩机工作时,曲轴各轴颈处和电动机转子两端的轴承座处均为圆柱面约束(Cylindrical Support),各约束的具体位置如图3所示.结合压缩机的工作原理和实际结构,圆柱面约束8处轴向自由度设为固定副.圆柱面约束1~圆柱面约束7的轴向自由度设为自由运动.所有圆柱面约束的径向自由度和切向自由度均设为自由运动.轴系的驱动力为电动机的驱动力矩,作用位置为电动机转子轴.

图3 轴系约束位置

3 轴系启动过程仿真计算

3.1 电动机输出转矩工况

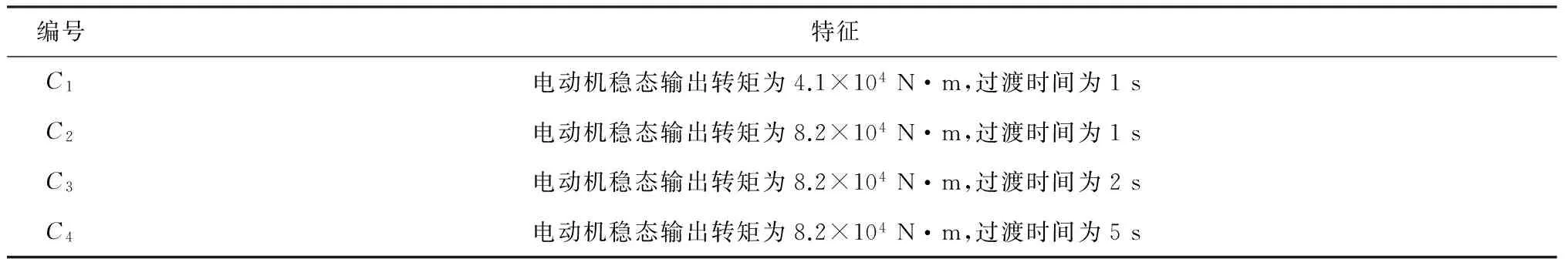

论文研究的6M25压缩机正常工作时,电动机的稳态输出转矩为8.2×104N·m.压缩机启动过程中,电动机输出转矩从0开始上升到8.2×104N·m需要过渡时间,结合6M25压缩机驱动电机的工作特性,分析4种压缩机启动工况下轴系的扭转振动特性.分析工况如表2所示,对应的电动机输出转矩曲线如图4所示.

表2 压缩机启动过程工况

图4 电动机转矩输出曲线

3.2 轴系扭角变化规律

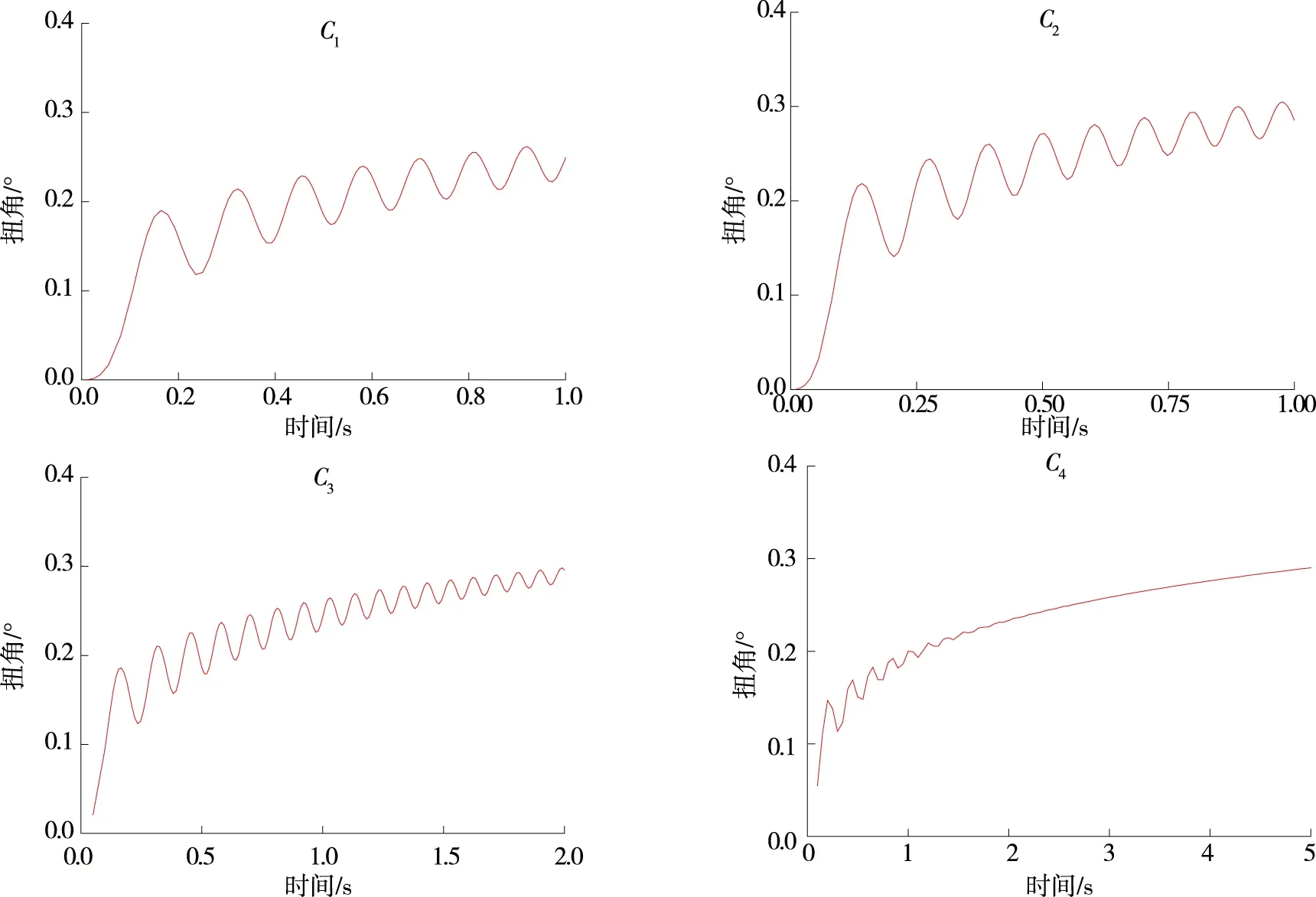

基于论文建立的压缩机轴系瞬态动力学仿真模型,针对上述4种工况下轴系的扭转振动特性进行了仿真计算.计算结果表明:在压缩机启动过程,轴系存在扭转振动,扭角幅值最大位置出现在压缩机曲轴自由端(曲轴输出端)的外表面.曲轴自由端外表面扭角变化曲线如图5所示,随着压缩机的启动,轴系扭角从0开始逐渐增大,最后趋向稳定,电机驱动转矩为4.1×104N·m时扭角的最大值约为0.26°,电机驱动转矩为8.2×104N·m时扭角的最大值约为0.3°,轴系最大扭角随着电动机驱动转矩的增加而增大;启动过程中扭角变化曲线呈现出明显的波动性,波动频率小于轴系的1阶扭转共振频率44.8 Hz,因此轴系启动过程中不会发生扭转共振;轴系的最大扭角与电动机稳态输出转矩过渡时间无关.

图5 扭角变化曲线

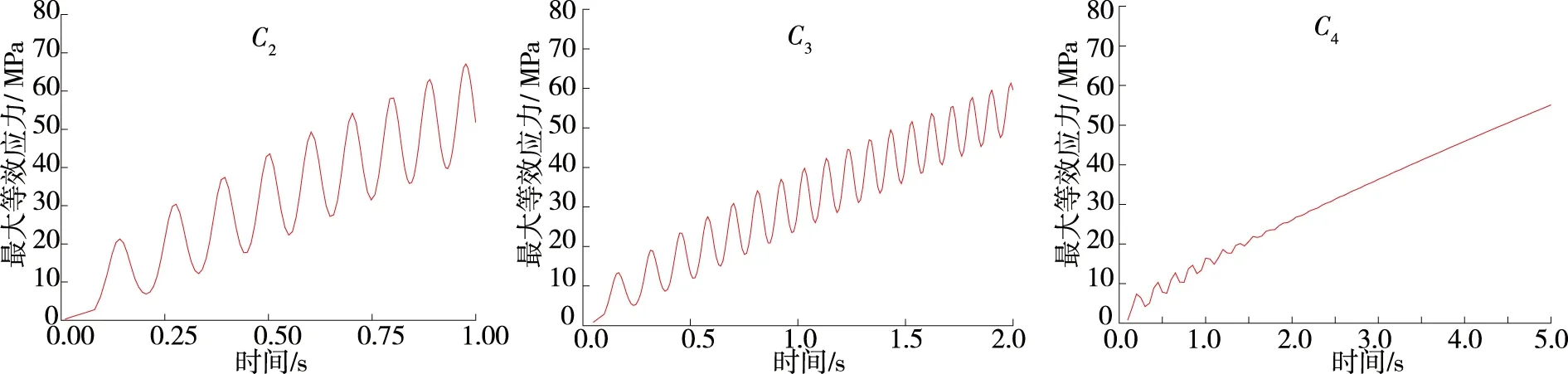

3.3 轴系最大等效应力变化规律

考虑压缩机工作时电动机的稳态输出转矩为8.2×104N·m,对C2、C3、C4三种不同工况下轴系最大等效应力进行了仿真计算,计算结果如图6所示,压缩机启动过程中,轴系中的最大等效应力随着电动机输出转矩的增大而增大,应力曲线具有波动上升特性,最后趋于稳定;过渡时间为1s时,轴系的最大等效应力为67mPa;过渡时间为2s时,轴系的最大等效应力为61mPa;过渡时间为5s时,轴系的最大等效应力为55mPa;轴系中最大等效应力随着过渡时间的增大而减小.

图6 最大等效应力变化曲线

4 结论

(1)6M25压缩机启动过程中轴系存在扭转振动,但不会发生扭转共振;轴系最大扭角随着驱动转矩的增大而增大,与电动机稳态输出转矩的过渡时间无关,当电动机的驱动转矩为8.2×104N·m时,轴系最大扭角约为0.3°.

(2)6M25压缩机启动过程中,轴系中的最大等效应力和应力波动幅值随着电动机稳态输出转矩过渡时间的增大而减小.在其他条件允许的情况下,适当增加电动机稳态输出转矩过渡时间有利于压缩机的安全稳定运行.

[1] 阳 舟.大型压缩机曲轴的疲劳寿命分析[D].上海:华东理工大学硕士学位论文,2014:1-2.

[2] 许增金,王世杰.往复压缩机轴系扭振的数值分析[J].西安交通大学学报,2010,44(3):100-104.

[3] 黄中华,谢 雅,邓 奕.混合动力挖掘机轴系扭振特性[J].中国机械工程,2014,25(11):1443-1446.

[4] 于 洋,钱则刚,张和平,鲍 军,喻志强,李金禄.多列往复式压缩机轴系扭振特性研究[J].流体机械,2013,41(7):14-18.

[5] 张弘钧.大型工业压缩机曲轴动态特性分析[D].南京:南京理工大学硕士学位论文,2007:50-56.

[6] 鲍 军,张成彦,姜慧君,邢志胜.往复式压缩机曲轴动态特性分析[J].机械设计与制造,2015(3):234-236.

[7] YU BIN-YAN,FENG QUAN-KE,YU XIAO-LING.Dynamic Simulation and Stress Analysis for Reciprocating Compressor Crankshaft[J].Journal ofmechanical Engineering Science,2013,227(4):845-851.

[8] 起雪梅,张敬东.基于ANSYS Workbench的汽车主轴瞬态动力学分析[J].机械,2014,41(11):41-42.

Research on Shafting Transient Dynamics Characteris of Compressor Starting Process

HUANG Zhong-hua1,2,CAO Yue1,2,XIE Ya1

(1.College ofmechanical Engineering,Hunan Institute of Engineering,Xiangtan 411104,China;2.The Cooperative Innovation Center of Wind Power Equipment and Energy Conversion,Xiangtan 411104,China)

Shafting torsional vibration plays an important role on compressor crankshaft life,compressor safety and compressor stable operation.Shafting 3D entitymodel of amultiple columns reciprocating compressor is established based on principle of equalmoment of inertia.Compressor shafting transient dynamics simulationmodel is established based on ANSYS Workbench platform.Transition time ofmotor output steady-state torque is set as a variable.Working law between transition time and shafting torsional vibration characteristics is obtained with simulation calculation.Calculation results and research conclusions are as follows.During compressor starting process,there is shafting torsional vibration and shafting torsional resonance vibration does not occur.Crankshaft free-end outside surface is the location ofmaximum torsional angle occurring.Shaftingmaximum torsional angle increases withmotor driving torque increasing.maximum torsional angle is determined bymotormaximum driving torque and is unrelated withmotor driving torque transient time.To increasemotor driving torque transient time is helpful to improve compressor safe and stable operation without considering other constraint condition.

compressor;starting process;shafting;torsional vibration

2015-12-03基金项目:湖南省自然科学基金资助项目(14JJ5006);湖南省高校科技创新团队支持计划项目(Z).作者简介:黄中华(1979-),男,博士,教授,研究方向:机械动力学研究.

TP391.41

A

1671-119X(2016)02-0010-04