基于小波包和PSO优化神经网络的刀具状态监测

2016-10-17唐亮,傅攀,李敏

唐 亮,傅 攀,李 敏

(西南交通大学机械工程学院,四川 成都 610031)

基于小波包和PSO优化神经网络的刀具状态监测

唐亮,傅攀,李敏

(西南交通大学机械工程学院,四川 成都 610031)

为改进BP神经网络进行刀具磨损状态识别时训练时间较长、收敛速度较慢、测试精度不够高、甚至完全不能训练等问题,引入一种全局搜索能力强,收敛速度快的算法——粒子群优化算法(PSO),用其来优化BP神经网络参数,改进网络的训练和识别性能。实验证明:经粒子群算法优化后的BP神经网络较原网络有更快的训练迭代收敛速度和更高的测试准确度,达到优化的目标,对实现数控刀具磨损状态的智能化在线监测具有重要意义。

BP神经网络;磨损状态识别;PSO;优化

0 引 言

数控刀具是现代数字化制造技术的一个有机组成部分,刀具状态直接影响加工产品的质量和加工系统运行的可靠性和稳定性。因此,在数控机床自动化加工过程中,实时有效地监测和诊断刀具运行状态,对延长机床设备正常运行时间,提高产品质量至关重要,刀具状态监测技术在现代化数控机床上的应用具有重要意义[1]。

国内外学者很早就开展了刀具磨损状态监测研究,日本牧野公司通过对主轴负载电流进行监控以及美国麻省理工学院通过对刀具原子能放射性监测的方法都实现了刀具磨损情况的实时监测。20世纪80年代初期,日本和德国等国为数控机床配置控制系统,设置带传感器的刀具磨损监测系统,可以检测出刀具的损伤情况并及时发出信息。80年代后期,美国率先采用多传感器参数融合技术进行车刀磨损监视系统的研究,通过神经网络进行信号并行输入和磨损识别。美国学者Dirmela[2]将测量所得的切削力信号和振动信号进行融合,用比较分析法可以得到准确的结果。Benhard Seck等[3]利用多传感器信息融合技术对刀具的磨损状态进行有效监测。国内学者也进行了相关的研究,清华大学开发了声发射和切削振动信号融合识别的TM-9000型刀具磨/破损监控仪;刘志艳[4]开发了声发射和电机电流参数融合的刀具破损监控系统;高琛[5]构建了以神经网络为识别网络,以小波分析提取刀具磨损状态特征参数为输入的刀具磨损监测系统;陈益林等[6]使用HMM进行信号分析以及张大吉提出的双谱与分形技术等都用于刀具监测系统的建立。

BP神经网络因其实用性和可靠性,在国内外的刀具实时监测系统构建中发挥了重要的作用,目前仍有广泛的应用。本论文针对传统BP神经网络在进行刀具磨损状态数据训练以及磨损状态识别时存在的训练时间长、收敛速度慢、难以完成训练、识别准确度不够高等缺点,提出了基于小波包和粒子群优化BP神经网络的刀具磨损状态的识别方法,有效提高网络训练速度和识别准确度。

1 实验设备及系统构成

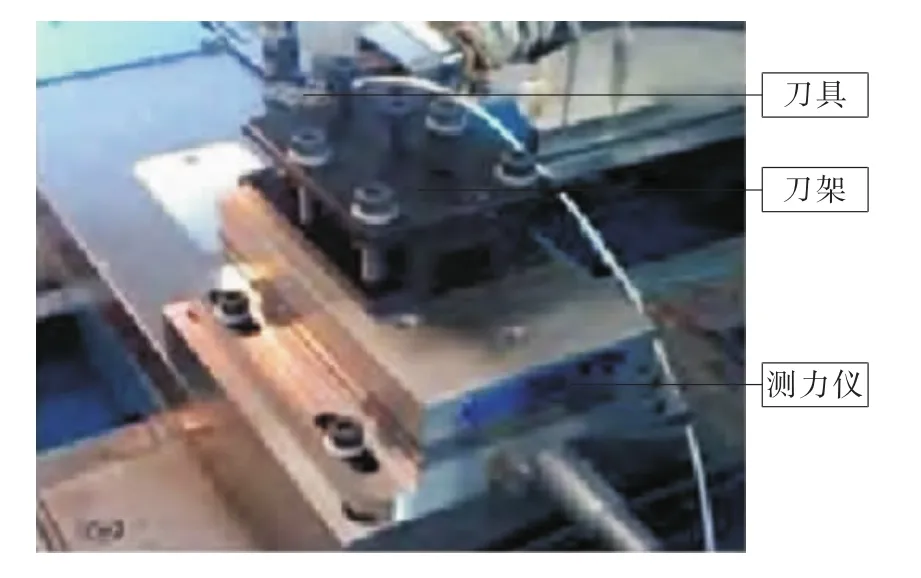

本实验选用CK6143/1000数控车床作为测试平台,根据车床结构设计了相应的测力仪和振动传感器安装平台。分别选用了Kistler9257B测力仪和8702B50M1振动传感器来检测车床车削时的力信号和振动信号。他们的安装位置如图1所示。

图1 刀具状态监测实验台

信号的采样频率设为100 kHz,采样长度设为20kHz。通过数据采集卡A/D转换,将采集的力信号与振动信号保存到计算机。使用Matlab软件编写数据处理程序获得刀具在不同磨损状态下的时频域特征参数。通过BP神经网络来训练和测试不同刀具磨损状态下的特征向量,达到准确监测刀具的磨损状况的目的。

2 特征向量的提取

针对切削力信号,其信号频谱图上幅值会随着刀具磨损的增加而增大,因此利用小波分析方法在频谱分析的优势,通过小波分解及小波包来提取不同刀具状态下的不同频谱段的能量特征向量[7]。

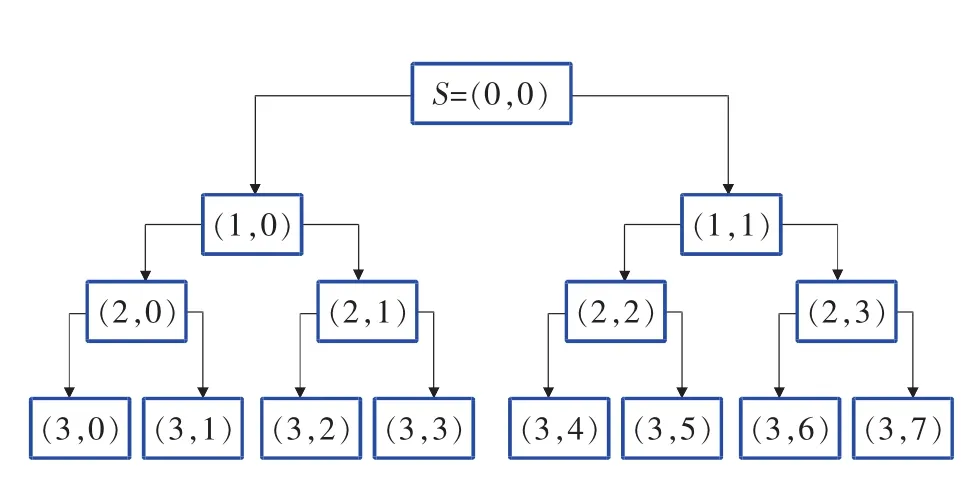

小波变换的基本思想是将采集的信号分为高、低频两个部分,再分别将高、低频分解为低频和高频两个部分,直到达到要求的层数。通过逐层细分提高细节信号和逼近信号的频率分辨率,避免了信号分解和重构时可能出现的冗余和泄漏。小波分解的示意图如图2所示。

图2 三层小波包分解示意图

虽然从理论上讲小波分析对信号的分解可以进行无限次,但是实际使用时只需要依据信号的实际特性来选择合适的分解层数即可。通过试验,对采集的切屑力信号进行六层分解与重构后,此时的重构信号与原始信号的误差达到了设定的要求,所以即采用六层小波分解。

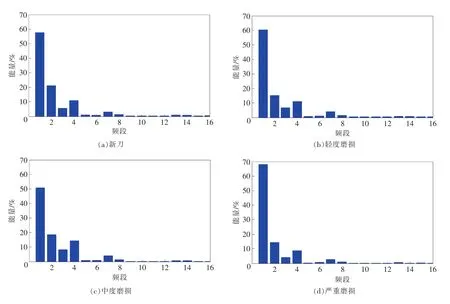

虽然经过六层分解可以得到64个不同频段的能量,但信号能量主要集中于前16个频段,同时选取这16个频段能量中不同刀具状态下重复性和差异性较好的组别作为特征信号(见图3),然后对不同刀具状态分别进行分解与能量计算可以得到各自的特征向量。

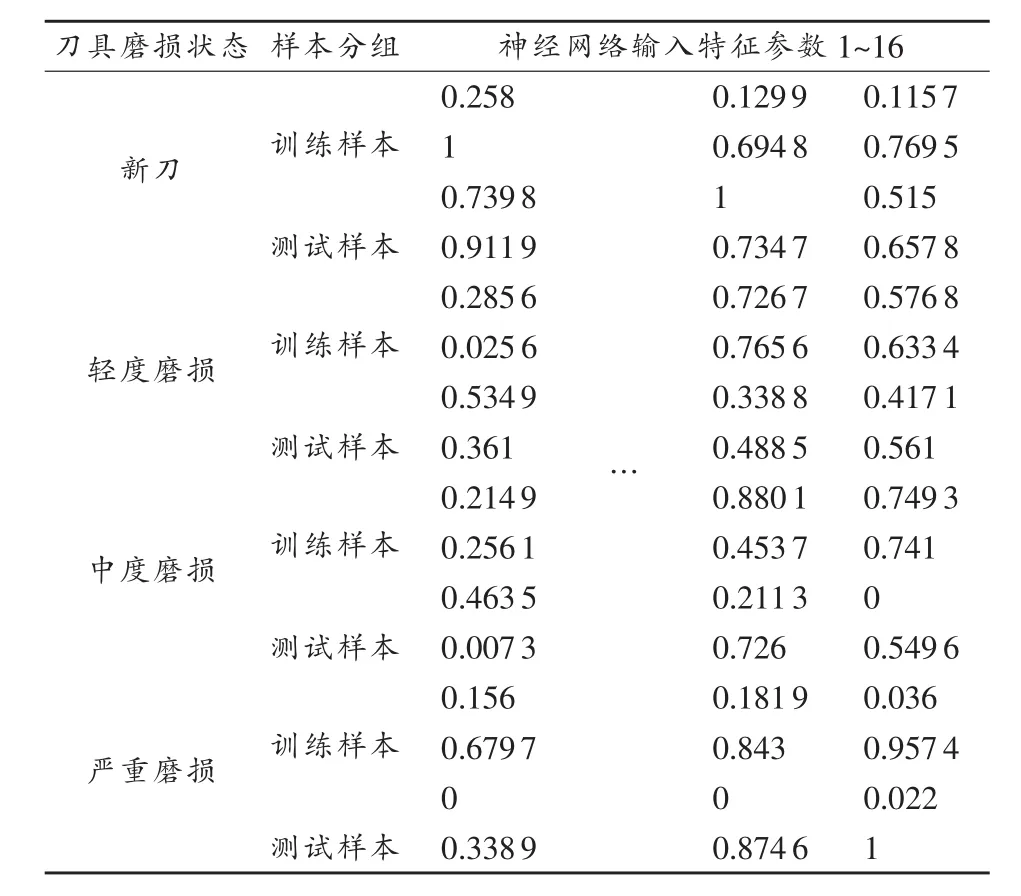

与此同时,通过时域分析方法,提取振动信号的峰值因子、裕度因子、方差、脉冲因子、均值、峰值、均方根和波形因子作为时域特征向量,将得到的时域和小波包能量特征向量合并,并做归一化处理,为其作为神经网络输入做好准备。特征参数如表1所示。

3 基于粒子群优化的神经网络故障诊断模型

3.1BP神经网络的不足

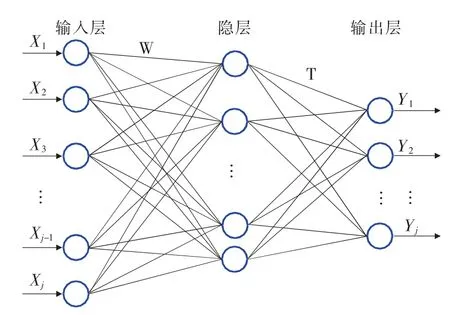

BP神经网络是由Rumelhart和McClelland等提出的基于BP算法的前馈神经网络模型,其基本结构如图4所示。

由图可知,三层BP神经网络模型由输入层、隐层和输出层构成。其学习过程为:信息由输入层输入网络,通过中间隐层的加权处理后向输出层传播,输出的结果与目标输出对比,若存在误差,则沿原路线反向传播,调节其连接权值使误差减小。

图3 小波包分解不同刀具状态的能量直方图

表1 不同刀具磨损状态特征参数

图4 神经网络结构图

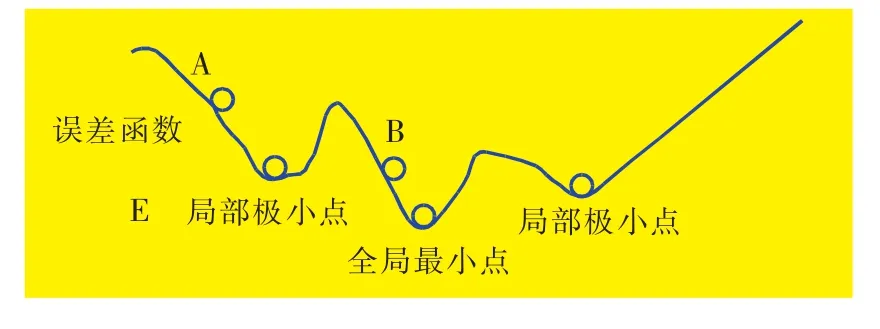

BP神经网络的收敛过程存在着两个很大的缺陷:1)收敛速度慢;2)存在“局部极小点”问题。例如,当反复学习进行到一定次数后,虽然网络的实际输出与希望输出还存在很大的误差,但无论再如何学习下去,网络的全局误差的减少速度都变得很缓慢,或则根本不再变化,这种现象是因网络收敛与局部极小点所致。原因在于,BP网络的全局误差函数E是一个以S型函数为自变量的非线性函数。这就意味着由E构成的连接权空间不正有一个极小点的曲面,而是存在多个局部极小点的超曲面,如图5所示。

图5 多个极小点的连接权空间

导致这一缺陷的主要原因是采用了按误差函数梯度下降的方法进行校正。如图中,若初始条件是从A点的位置开始则只能达到局部极小点,但如果从B点开始则可到达全局最小点。

这些问题导致BP神经网络在进行复杂问题求解时,容易陷入局部极小值,导致网络训练时间长、收敛速度慢甚至不能训练等问题。

3.2粒子群优化算法优化BP神经网络

针对BP神经网络易于陷入局部最小点,收敛速度慢的缺点,本文引入了粒子群优化算法[8-9]。该算法是一种基于种群的优化算法,源于鸟群群体觅食运动行为研究结果的启发。粒子群中的个体被称为粒子,每一个粒子的位置就代表在D维搜索空间内优化问题的潜在解,所有的粒子就构成了种群。算法的原理是采用“种群”和“进化”的概念。

引入“种群”概念是为了避免神经网络初始条件陷入局部极小值。将神经网络初始化时的网络连接权值和阈值视为一个为m维向量,m为神经网络连接权值和阈值个数总和。在权值和阈值的取值范围内随机产生N个这样的m维向量,就构成了粒子群的初始种群。根据随机数的产生机制,在粒子足够多的情况下,就能顺利找到全局极小值。

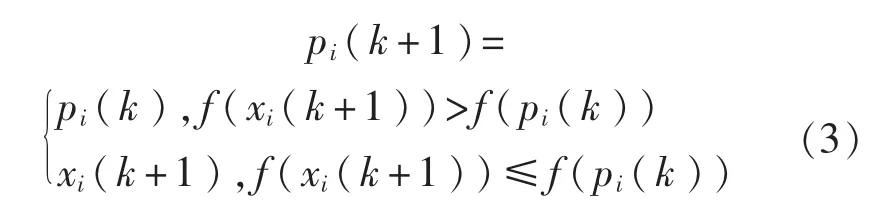

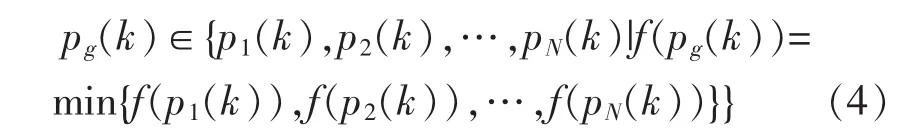

粒子群优化算法的进化方式数学描述如下:设这N个粒子组成的群体中,第i个粒子表示为1个m维的向量xi(i=1,2,…,N),第i个粒子的飞行速度也是1个m维的向量,记为νi(i=1,2,…,N),pi(i= 1,2,…,N)为第i个粒子迄今为止搜索到的最优位置,再设f(x)为最小化的目标函数,粒子群优化算法可表示为

式中:ω——惯性因子;

c1、c2——加速系数;

r1、r2——介于[0,1]之间的相互独立的随机

函数;

k——迭代次数。

式(1)、式(2)表示为优化算法中各个粒子在每次迭代过程中速度与位置的更新公式,其中:

pg(k)为整个粒子群迄今为止搜索到的最优位置,即:

粒子群优化算法可以从社会学的角度来分析,如式(1)的粒子速度更新公式,可以分为3个部分,第1是“惯性”部分,反映了迭代的过程中当前速度对下一次迭代的影响,起到了平衡全局和局部搜索的作用;第2是“认知”部分,通过最小化的目标函数来找到搜寻历史中粒子的最优位置,使粒子具有全局搜索能力,避免陷入局部极值。第3是“社会”部分,体现了粒子间协同合作与知识共享的群体历史经验,粒子有向群体或邻域历史最优位置逼近的趋势,粒子间的协同促进了粒子群的最优化,这一部分提高了粒子全局搜索能力。

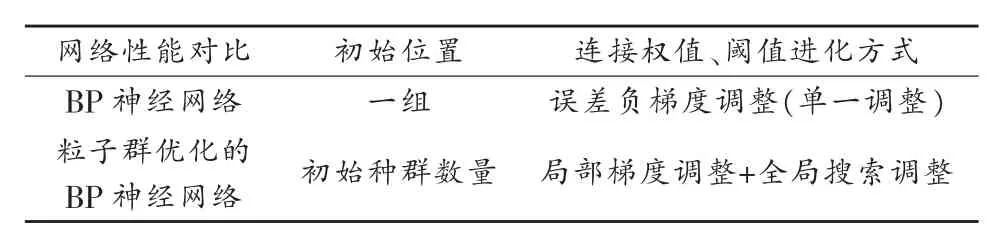

表2为引入粒子群优化算法后BP神经网络在初始值与进化方式上的变化。

表2 网络初始值及进化方式对比

对人工神经网络权值和阈值的优化是一个不断迭代和进化的过程,将训练样本输入到粒子群中每一个个体对应的神经网络中并进行反复训练,计算出神经网络在训练样本上产生的均方误差指标,并以此作为适应度函数,来判断粒子的局部最优值和全局最优值是否需要更新,然后根据粒子群优化模型对每个个体在不同分量上的速度和位置进行更新,从而产生新的个体,当适应度函数值小于给定的误差准确度或达到最大迭代次数时,粒子群优化神经网络算法将被终止[10-12]。

3.3粒子群优化算法的优化效果

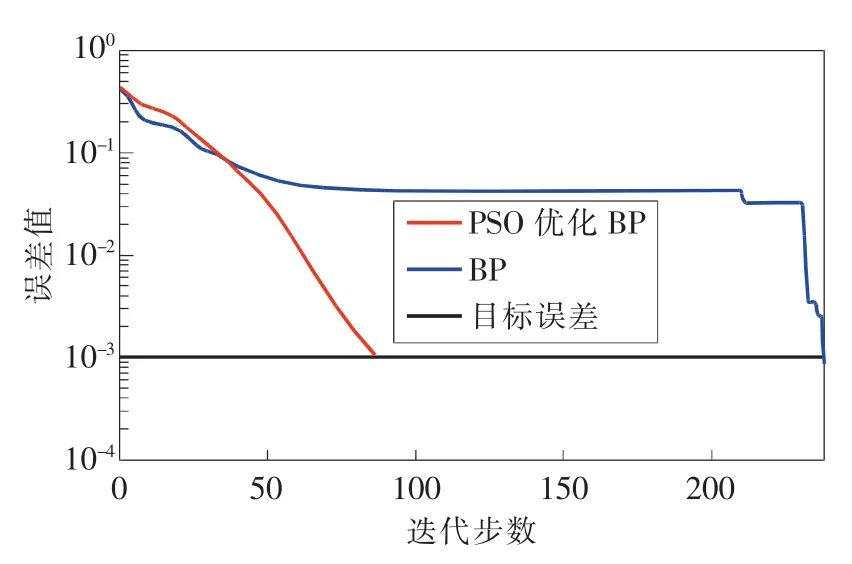

根据BP神经网络的输入输出中间层的关系,文中网络结构设置为16-30-4,然后对粒子群优化算法的各个参数进行选取,粒子群的粒子规模不宜过多,这里粒子的个数取N=20,惯性权重ω选择沿直线由0.9线性递减至0.4,即ωmax=0.9,ωmin=0.4,学习因子设为c1=c2=2,最大限制速度设为Vmax=1,最大迭代次数设为Tmax=2000,最小误差设为ε=0.001,由此构建粒子群优化BP神经网络模型的基本参数。分别将归一化处理好的特征训练参数输入到BP神经网络和基于粒子群优化的BP神经网络中,两种网络训练时的误差收敛对比曲线如图6所示。

可以看出,原BP算法的神经网络收敛速度较慢,经过两百多步迭代才勉强达到误差要求,且根据多次训练结果表明,BP神经网络训练效果很不稳定,有时会出现无法达到预定的训练误差要求的情况;而利用粒子优化BP神经网络训练效果较好,82步即达到训练误差要求,缩短了网络训练时间,实现了网络快速收敛,体现了进化方式的优势。

图6 神经网络优化前后收敛曲线对比

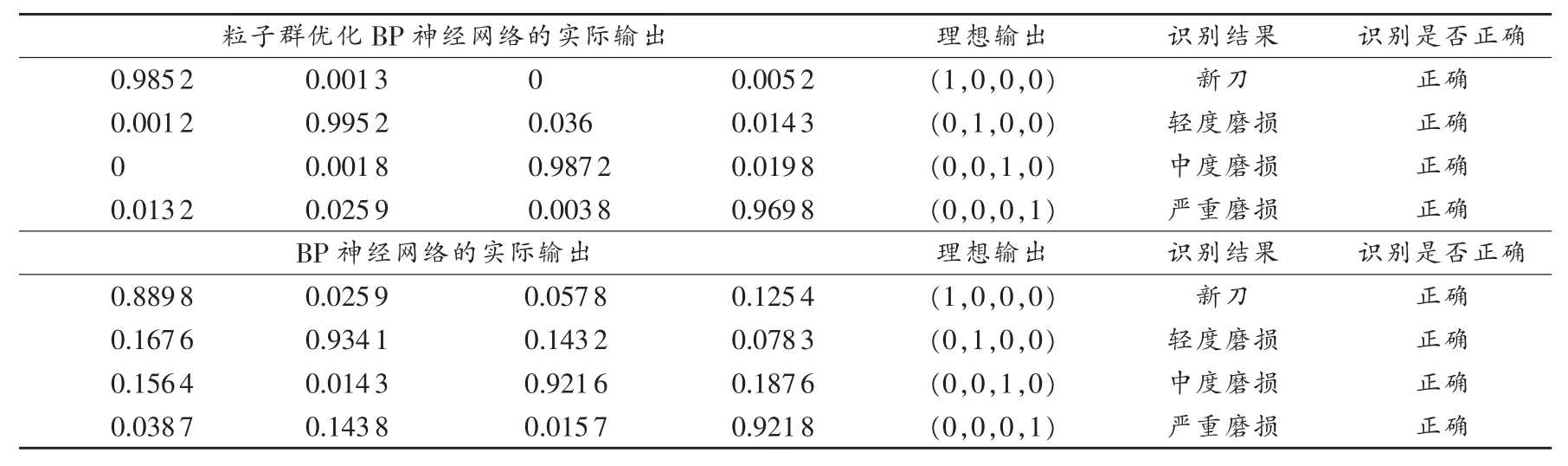

表3 两种网络的测试输出与识别结果对比

表3为两种网络的刀具磨损状态识别和诊断结果。由表中数据可以直观地看出,虽然两种神经网络都能准确识别出测试数据的刀具磨损状态,但是粒子群优化后的BP神经网络输出误差要小于原本的BP神经网络的误差,提高了测试的精度。且经过重复性实验表明,经PSO优化后的BP神经网络在网络训练迭代次数明显减少,收敛速度明显提升,测试精度也大大提高,达到了优化的目的。

4 结束语

PSO算法鲁棒性高,全局搜索能力强,利用它来优化BP神经网络的权值和阈值,可克服BP神经网络收敛速度慢,容易陷入局部极值而无法完成训练等缺陷,缩短了神经网络的训练时间,加快了网络训练迭代进化速度,提高了网络刀具磨损状态识别的输出准确度,实现了对BP神经网络的优化。为实现车削加工过程中刀具磨损状态的实时在线监测,提供了更高效的方法。

[1]刘荣涛.基于计算机视觉的刀具后刀面磨损检测技术[D].西安:西安理工大学,2008.

[2]DIRMELA A D,HOPE A,KING G A.A neuro fuzzy pattern recognition algorithm and its application[C]∥USA. Proceeding of IEEE Conference on Systems,2004:4234-4239.

[3]BENHARD S S.Fusion of hard and soft computing techniques in indirect online tool wear monitoring[J]. IEEE Transactions on Systems,Applications and Reviews,2002,32(2):80-90.

[4]刘志艳,王军.用声发射和电机电流检测技术实现刀具破损的监测[J].机械,1999(4):13-15.

[5]高琛.刀具磨损状态监测系统研究[D].济南:山东大学,2008:35-65.

[6]张大吉.基于双谱与分形技术及神经网络的刀具智能诊断技术研究[D].成都:西南交通大学,2008:27-96.

[7]张璇.基于小波包和EMD的滚动轴承故障信号分析[D].北京:北京化工大学,2008.

[8]SHI Y,EBERHART R C.A modified particle swarm optimizer[C]∥IEEEInt’l.Conf.onEvolutionary Computation.Piscataway.NJ:IEEE Press.1998:69-73.

[9]ANGELINE P J.Evolutionary optimization versus particle swarmoptimization[J].PhilosophyandPerformance Differences Evolutionary Programming,1998(7):601-610

[10]刘希玉,刘弘.人工神经网络与微粒群优化[J].北京邮电大学出版社,2008:283-290.

[11]刘剑,温泉,王鑫,等.粒子群优化的BP神经网络在电梯群控系统中的应用[J].沈阳建筑大学学报(自然科学版),2009,25(5):1003-1008.

[12]崔红梅,朱庆保.粒子群算法的参数选择及收敛性分析[J].计算机工程与应用,2007,43(23):89-91.

(编辑:李妮)

Study on monitoring of cutting tool conditions with optimized BP neural networks based on wavelet packets and PSO algorithm

TANG Liang,FU Pan,LI Min

(School of Mechanical Engineering,Southwest JiaoTong University,Chengdu 610031,China)

An algorithm-particle swarm optimization(PSO)which has stronger global searching capability and faster convergence speed was proposed.It was used to optimize the parameters and improve the training and recognition performance of BP neural networks.Experiments show that the training,iteration and convergence speeds of BP neural networks optimized by PSO are much shorter and their testing accuracy is much higher compared with original ones.This is significant in realizing intelligent online monitoring of the wear conditions of NC cutting tools.

BP neural network;wear condition recognition;PSO;optimize

A

1674-5124(2016)03-0094-05

10.11857/j.issn.1674-5124.2016.03.022

2015-06-07;

2015-08-10

中央高校基本科研业务费专项资金(SWJTU12CX039)

唐亮(1988-),男,四川达州市人,硕士研究生,专业方向为智能化状态监测与故障诊断。