熔融石英粉末原位自生预处理微量引进氮元素工艺研究

2016-10-15贺思慧侯清麟侯晶晶侯熠徽

贺思慧,侯清麟,文 定,侯晶晶,侯熠徽

(湖南工业大学 包装与材料工程学院,湖南 株洲 412007)

熔融石英粉末原位自生预处理微量引进氮元素工艺研究

贺思慧,侯清麟,文定,侯晶晶,侯熠徽

(湖南工业大学 包装与材料工程学院,湖南 株洲 412007)

以熔融石英粉末为主要原料,蔗糖提供碳源,在抽真空、充氮气的条件下,对熔融石英粉末进行预处理,微量引入氮元素。对SiO2-N-C的反应体系进行了热力学、动力学分析,研究了在不影响熔融石英粉末相变的前提下,以不同温度引入氮元素的情况,同时结合X射线衍射、傅里叶红外光谱以及电镜扫描能谱分析检测方式对实验结果进行分析。结果表明,预处理温度为1 050 ℃,保温时间为90 min,氮气流量为5 L/min可以微量引进氮元素。

熔融石英粉末;原位自生;氮元素

0 引言

随着一次性能源煤炭、石油和天然气等化石能源的日益枯竭,太阳能作为一种可再生能源,以其环保、经济的绿色能源特性,引起了各国科研工作者们对其开发和利用的重视[1-5]。太阳能电池的主要材料包括单晶硅、多晶硅、非晶硅和薄膜材料等。其中的多晶硅以转化效率相对较高、对原料要求较低等优势,成为进行大规模生产的首选材料[6]。坩埚是多晶硅熔炼铸造过程中的装载容器,熔融石英陶瓷以热膨胀系数小、热稳定性好、电性能较好、热导率较低等特性,成为多晶硅铸锭过程盛装多晶硅料的首选材料[7]。

为了降低污染和能耗,生产大尺寸多晶硅成为一种趋势。所以,装载多晶硅锭的熔融石英陶瓷的大尺寸化也成为一种趋势[8]。熔融石英陶瓷的大尺寸化同时伴随着由于大尺寸化而造成的致密性不佳等问题,影响了生产效率。

目前已经有大量的文献报道:在成型粉末中机械加入一定量的氮化硅粉末能有效改进熔融石英陶瓷致密性。其基本原理是,氮化硅在烧结过程中会被氧气氧化,而生成的液相二氧化硅将填充基体的孔隙,达到致密化陶瓷的目的。同时,由于氮元素可以降低熔融石英粉末中的氧含量,也可以在一定程度下抑制熔融石英粉末析晶[9]。

以上述研究作为理论基础,本研究设想以熔融石英粉末为主要原料,将其进行原位自生碳热还原氮化预处理以引进氮元素,产物中存在的氮化合物形式可能是氮化硅或者氧氮硅。此设想相比机械加入氮化硅的优势在于氮化合物可在基体中均匀分布,因而产物的致密效果更佳,且在预处理的过程中可消耗粉末中的氧元素,从而在一定程度上抑制方石英的产生。

1 实验设计原理分析

1.1SiO2-C-N反应体系的化学反应

1.1.1反应自由焓的计算

在碳热还原氮化反应体系中,可能存在以下化学反应:

采用热力学计算软件HSC 5.0,可以计算出反应方程式(1)~(5)的温度-自由焓,所得结果如图1所示。

图1中的(1)~(5)直线分别代表反应方程式(1)~(5)。从图1所示曲线图可知,反应式(1)(3)的线图中吉布斯自由能都大于0,说明不会发生反应,其中反应式(2)(4)(5)曲线均随着温度的升高反应驱动力增大,其中反应式(2)(4)(5)所示曲线在1 400~1 600 ℃之间其吉布斯自由能ΔG小于0,意味着此温度区间反应开始进行。

图1 吉布斯自由能ΔG随温度变化曲线图Fig. 1 The variation curves of ΔG-T

1.1.2动力学分析

碳热还原氮化反应中的主要影响因素为反应温度和氮气分压,所以这些反应的进行不仅需要满足热力学条件,还需要满足动力学条件。其中反应(2)(4)(5)可以看做SiO2先被C还原:

本实验的主要研究目的是引进氮元素,所以一定要避免SiC的产生。相关文献研究结果表明,SiC的生成需要SiO的气体分压大于一定数值(约0.1~1 kPa)。而在氮气气氛中,由于SiO气体一般与氮气优先发生如下反应:

所以在保证氮气充足的情况下,在1 400~1 600 ℃下很难产生SiC[10]。

通过上述理论分析可以得知,碳热还原氮化反应需要很高的温度,且反应过程中如能保证充足的氮气,则可以避免SiC的产生,而经预处理的熔融石英粉末是为了成型熔融石英陶瓷坩埚,所以较高的反应温度对于整个实验而言是很不利的。热力学的计算通常都是以晶态的常规物质作为标准,而如果反应物为非晶相,则在一定程度上会降低反应需要的温度。

1.2SiO2-C-N反应体系基础实验设计

1.2.1主要原料与仪器

1)主要原料

熔融石英粉末,江苏连云港东海县富彩矿物制品有限公司,粒径为过200目筛,SiO2质量分数的大于99.7%;

石墨粉,南京米兆化工有限公司,C质量分数大于99.9%。

2)主要仪器

FA2004N型电子天平,上海良平仪器仪表有限公司生产;

RWS微波实验炉,湖南省中晟热能有限公司。

1.2.2工艺过程

以SiO2-C-N反应体系热力学和动力学分析为基础,设计了此反应体系引入氮化物的基础实验,具体的工艺流程如下:

1)按物质的量之比为n(SiO2):n(C)=1:3的比例,分别称取熔融石英陶瓷粉末与石墨粉,然后装入石墨坩埚中,以SiC片作为辅热,置于微波反应炉进行反应;

2)对微波反应炉进行抽真空处理,然后以5 L/min的动态流量通入氮气,保证反应过程中具有充足的氮气;

3)以文献[11]报道的方石英转化最高温度1 200 ℃为临界点,以10 ℃/min的升温速率使反应炉升温至1 200 ℃,然后保温90 min。

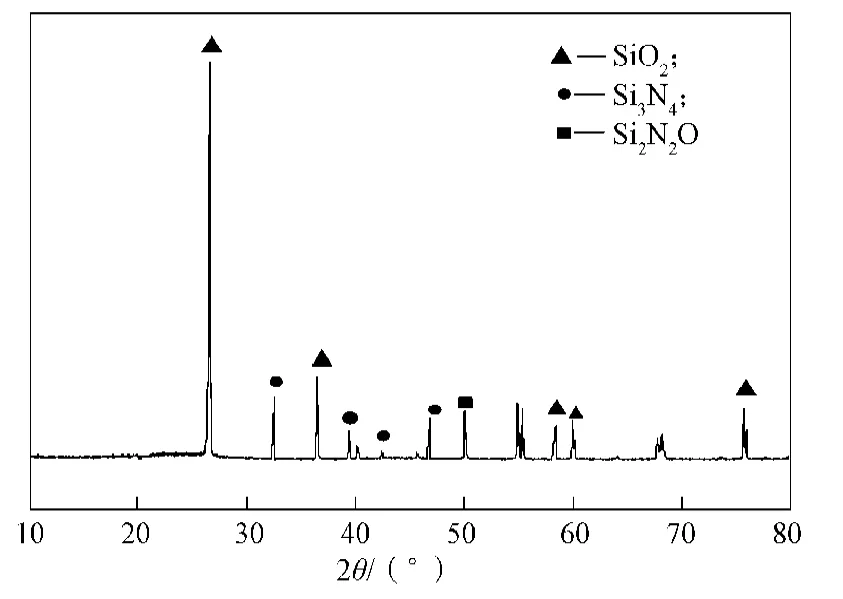

将通过1 200 ℃氮化反应所得到的生成物进行X射线衍射分析,所得结果如图2所示。

图2 1 200 ℃下保温90 min的产物X射线衍射分析图谱Fig. 2 XRD pattern of products at 1 200 ℃ for 90 min

由图2可以得知:在1 200 ℃温度下保温90 min,并保证充有足氮气的工艺条件下,有一定量的氮化硅和氧氮硅产生,并且没有检测到碳化硅;其中的熔融石英粉末为非晶相,说明非晶相的反应物在一定程度上降低了反应所需要的温度,而充足的氮气也促进了反应的进行。据相关文献的实验结果可以得知,且微波在一定程度上也能够促进反应的进行,微波热能纯净,其受热是从物质本身内部开始产生的热量,所以受热更为均匀,从而使得反应更容易进行。

2 试验过程及结果分析

2.1实验主要原料与仪器

1)主要原料

熔融石英粉末,江苏连云港东海县富彩矿物制品有限公司,粒径过200目筛,SiO2质量分数大于99.7%;

蔗糖,分析纯,天津市致远化学试剂有限公司。

2)主要仪器

FA2004N型电子天平,上海良平仪器仪表有限公司生产;

JBV-Ⅲ变频调速搅拌器,中南大学自动化技术开发公司生产;

101-2A干燥箱,南京广发热处理有限公司生产;

SGM.M36/16高温气氛炉,洛阳西格马炉业股份有限公司生产;

RWS微波实验炉,湖南中晟热能有限公司生产;

JSM-6510日本电子扫描电镜,东莞市协美电子有限公司生产;

UItima-IV型X射线衍射仪,日本Rigaku生产;

傅里叶变换红外光谱仪,NICOLE T380,美国赛默飞科技公司生产。

2.2蔗糖碳化工艺过程

以蔗糖提供碳源,可以增大蔗糖与熔融石英粉的比表面积,使得得到的碳化产物与熔融石英粉末更好地接触,从而使其反应更为容易、更彻底,且蔗糖碳化后的碳粉一般为非晶态,在一定程度上可以降低反应温度。为了能更好地确定碳化的具体工艺过程,取物质的量之比为n(C12H22O11):n(SiO2)=1:3的比例配制溶液,然后对干燥得到的粉末进行热重-差热分析,结果如图3所示。

从图3所示TG-DSC图中可以看出蔗糖在碳化过程中质量的变化和反应中吸热放热的的情况,可以得出:

1)从室温到225 ℃范围内,反应物质量有少量的减少,同时伴随着一个较宽的吸热峰,说明在这个温度范围内,有少量的自由水蒸发;

2)在225~395 ℃范围内,反应物质量有非常明显的减少,失重率约49%,同时对应有一个较尖锐的吸热峰,说明在这个温度范围内蔗糖已经开始发生化学反应,释放出大量结合水而使得质量减少,即已经开始碳化;

3)在395~600 ℃范围内,失重较缓慢(其中失重率约10%),说明热解反应基本完成;

4)当温度高于600 ℃,反应物质量几乎保持不变,说明碳化已基本完全。

以热重-差热分析图为理论基础,设计蔗糖碳化工艺过程,其具体工艺条件如下。

1)溶液配制。以n(C12H22O11): n(SiO2)=1:3配制溶液,采用变频调速搅拌器对溶液进行搅拌,使得蔗糖和二氧化硅混合均匀。

2)烘干。将配制好的混合溶液放入烘箱,在温度为80 ℃的条件下,烘干36 h。

3)碳化。将烘干得到的样品放入石墨坩埚中,置于高温气氛炉中,抽真空,然后充入N2保护,以10 ℃/min的升温速率,升温至700 ℃后保温60 min,随炉冷却。

2.3碳化结果分析

图4所示为蔗糖碳化后得到的SiO2/C 复合粉末的电镜扫描图。从图4a可以看出粉末非常均匀与致密,基本完全接触。图4b为经过HF酸洗后的SiO2/C粉末的电镜扫描图,从图中可以看出出现了均匀的孔隙,其孔隙应该就是被HF洗掉的二氧化硅粉末。从图4可以得出,所制备的SiO2/C复合粉末非常均匀,蔗糖碳化后得到的碳粉与二氧化硅接触紧密。

图4 SiO2/C复合粉末电镜扫描图Fig. 4 SEM image of the SiO2/C powders

图5所示为SiO2/C复合粉末的X射线衍射分析图,从图中可以看出得到的复合粉末为非晶相,有利于后续反应的进行。

图5 SiO2/C 粉体的 XRD 图谱Fig. 5 XRD pattern of the SiO2/C powders

2.4氮化反应过程

氮化反应过程如下:

1)将热分解得到的SiO2/C(非晶质)为主要原料,放入石墨坩埚中,以SiC作为辅热;

2)采用微波反应炉进行反应,抽真空,反应过程中一直以5 L/min的动态流速通入氮气;

3)以10 ℃/min的升温速率,分别将反应体系升温至950, 1 000, 1 050, 1 100 ℃,然后均保温90 min。

2.5氮化反应结果分析

图6所示为不同温度下氮化反应产物的X射线衍射分析图谱。

图6 不同温度下热处理获得样品的 XRD 图谱Fig. 6 XRD patterns of the sample after heat treatment at different temperature

从图6所示XRD图谱中可以看出:在950, 1 000,1 050 ℃反应温度下的产物中均未检测到新物质的晶相。这种结果一般有2种情况:一种就是在此工艺条件下,并没有新的晶相产生;另一种情况就是,有新的物质产生但是由于其含量太低,用X射线衍射未能检测出来。而当反应温度达到1 100 ℃时,二氧化硅开始转化成方石英,同时也伴随着氧氮硅晶相的产生。

图7所示为不同反应温度下产物的傅里叶红外光谱分析图,其中红外光谱检测采用KBr压片法。

图7 不同温度热处理下产物的傅里叶红外光谱分析Fig. 7 FTIR spectrum after heat treatment at different temperature

从图7可以看出,在950, 1 000 ℃下的反应产物中并未检测到新的化学键,而在1 050 ℃下产物的红外光谱图可以明显看出在波长800~1 100 cm-1之间有一尖锐峰,由氮化硅红外光谱文献可知[12],在800~1 100 cm-1中有一强锐的吸收峰,为Si—N键的骨架振动特征吸收峰。这一结果说明在1 050 ℃的工艺条件下,熔融石英并未转化成方石英,而且同时微量引入了氮元素。氮元素可能以氮化硅的形式存在,也可能以氧氮硅的形式存在,不管其以哪种方式存在,其反应如下:

这2个反应均能在成型烧结过程中提高成型坯体的致密性。

3 杂质去除工艺研究

3.1主要原料与设备

以经过碳热还原氮化预处理的熔融石英粉末为主要原料,采用KSW-4D-C马弗炉(长沙远东电炉厂)进行碳杂质去除,采用JSM-6510日本电子扫描电镜能谱分析仪(东莞市协美电子有限公司)进行能谱分析。

3.2工艺步骤

杂质去除工艺步骤如下:

1)将在1 050 ℃工艺下预处理后的粉末,用二氧化硅坩埚盛装,放入马弗炉中;

2)炉门不完全封闭,设置反应炉温度为600 ℃,保温120 min。

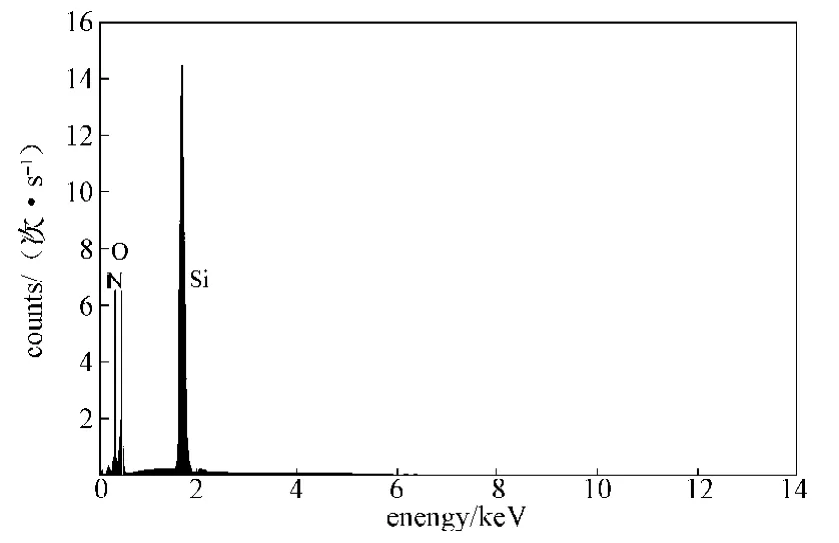

3.3去除结果分析

图8所示为对预处理后的产物进行的能谱分析图,从图8可以看出,经过预处理后的粉末含有氮元素,且多余的碳元素已经基本去除。

图8 热处理样品能谱分析图Fig. 8 EDS analysis of the sample after heat treatment

4 结论

1)非晶相的反应物在一定程度上可以降低反应所需要的温度,微波反应炉作为反应载体可以促进反应的进行;

2)在真空、5 L/min的动态氮气流量、1 050 ℃热处理工艺条件下,可以在石英粉末中引进氮元素,且无碳化硅的产生;

3)在炉门不封闭的情况下,置于马弗炉中,设置温度为600 ℃,保温120 min,可以基本去除石英粉末中多余的碳杂质。

[1]魏政,于冰清. 我国光伏产业发展现状与对策探讨[J].中外能源,2013,18(6):15-25. WEI Zheng,YU Bingqing. China's Photovoltatic Industry Today and Recommended Countermeasures to Problems Faced[J]. Sino-Global Energy,2013,18(6):15-25.

[2]PARIDA B,INIYAN S,GOIC R A. Review of Solar Photovoltaic Technologies[J]. Renewable and Sustainable Energy Review,2011,15(3):1625-1636.

[3]MANI M,PILLAI R. Impact of Dust on Solar Photovoltaic(PV) Performance:Research Status,Challenges and Reconmmendations[J]. Renewable and Sustainable Energy Review,2010,14(9):3124-3131.

[4]向楷雄,陈晗,邹红主. 离子掺杂和碳修饰对Li2FeSiO4结构和性能的影响[J]. 湖南工业大学学报,2015,29(5):92-95. XIANG Kaixiong,CHEN Han,ZOU Hongzhu. Effect of Ion Doping and Carbon Modification on the Structure and Performance of Li2FeSiO4[J]. Journal of Hunan University of Technology,2015,29(5):92-95.

[5]张彬,李圣清,徐天俊,等. 一种新型的太阳能逆变器并网控制方案[J]. 湖南工业大学学报,2014,28(3):52-55.ZHANG Bin,LI Shengqing,XU Tianjun,et al. A New Grid-Connected Control Scheme of Solar Inverter[J]. Journal of Hunan University of Technology,2014,28(3):52-55.

[6]将荣华,肖顺珍. 硅基太阳能电池与材料[J]. 新材料产业,2003,116(7):8-13. JIANG Ronghua, XIAO Shunzhen. Silica-Based Solar Cells and Materials[J]. Advanced Materials Industry,2003,116(7):8-13.

[7]罗春明,何伟,周柯. 晶硅太阳能电池薄膜材料现状及发展趋势[J]. 绝缘材料,2012,45(3):29-33. LUO Chunming,HE Wei,ZHOU Ke. Situation and Development Trend of Crystalline Silicon Solar Cell Film Materials[J]. Insulating Materials,2012,45(3):29-33.

[8]NIE Libo,YANG Yun,LI Song,et al. QCM Detection of Oligonucleotide by Quiescent Mode and Flowing Mode[J]. Journal of Nanoscience and Nanotechnology,2007,7(8):2927-2929.

[9]赵增宝,刘福田,吴翠珍,等. 氮化硅对注凝成型熔融石英陶瓷性能影响的研究[J]. 硅酸盐通报,2010,29(5):1145-1148. ZHAO Zengbao,LIU Futian,WU Cuizhen,et al. Effects of Si3N4on the Fused Silica Ceramics by Gel-Casting[J]. Bulletin of the Chinese Ceramic Society,2010,29(5):1145-1148.

[10]陈宏,穆柏春,李辉,等. 碳热还原氮化制备氮化硅粉体反应条件研究[J]. 粉末冶金技术,2010,28(1):43-47. CHEN Hong,MU Baichun,LI Hui,et al. Study of Preparation Conditions of Si3N4Powders by Carbothermal Reduction[J]. Powder Metallurgy Technology,2010,28(1):43-47.

[11]张晓艳. 熔融石英坩埚的制备及其析晶行为研究[D]. 天津:天津大学,2013. ZHANG Xiaoyan. Preparation of Silica Crucible and the Research on the Crystallization Behavior[D]. Tianjin:Tianjin University,2013.

[12]代建清,黄勇,谢志鹏,等. 氮化硅粉末的傅里叶变换红外光谱研究[J]. 光谱实验室,2001,18(1):79-82. DAI Jianqing,HUANG Yong,XIE Zhipeng,et al. FTIR Study of Si3N4Powder[J]. Chinese Journal of Spectroscopy Laboratory,2001,18(1):79-82.

(责任编辑:申剑)

Research on Trace Nitrogen Introduction Process by Fused Silica Powder Situ Reaction Pretreatment

HE Sihui,HOU Qinglin,WEN Ding,HOU Jingjing,HOU Yihui

(School of Packaging and Materials Engineering,Hunan University of Technology,Zhuzhou Hunan 412007,China)

With fused silica as the main raw material and sugar as carbon source, pretreats the fused silica powder for trace nitrogen introducing under the vacuum and nitrogen filling conditions. Makes thermodynamics and kinetics analysis on SiO2-N-C reaction system, and studies nitrogen introducing at different temperatures without affecting the fused silica powder phase change. Investigates the test results by means of X-ray diffraction analysis, Fourier transform infrared spectroscopy and electron microscope scanning EDS detection method. It shows that the introduction of trace nitrogen achieves at the pretreatment temperature of 1 050 ℃,holding time of 90 min and nitrogen flow rate of 5 L/min.

fused silica powder;situ reaction;nitrogen

TQ174.75

A

1673-9833(2016)01-0047-05

10.3969/j.issn.1673-9833.2016.01.009

2015-11-23

国家自然科学基金资助项目(51374103,51174085)

贺思慧(1991-),女,湖南安仁人,湖南工业大学硕士生,主要研究方向为化学工程与技术,E-Mail:287639032@qq.com

侯清麟(1956-),男,湖南安仁人,湖南工业大学教授,博士,主要从事化学工程与技术方面的研究,E-Mail:qinglinhou@aliyun.com