高炉水淬废渣混凝土性能及重金属浸出毒性研究

2016-10-14张思思黄国和安春江陈莉荣余维佳

王 哲,张思思,黄国和,安春江,陈莉荣 , 余维佳

(1.内蒙古科技大学能源与环境学院,包头 014010;2.华北电力大学环境研究院,区域能源系统优化教育部重点实验室,北京 102206 ;3.能源、环境和可持续发展研究所,里贾纳大学,里贾纳,萨斯喀彻温省,加拿大 S4S 0A2;4.包头市辐射环境管理处,包头 014060)

高炉水淬废渣混凝土性能及重金属浸出毒性研究

王哲1,2,张思思1,黄国和2,安春江3,陈莉荣1, 余维佳4

(1.内蒙古科技大学能源与环境学院,包头014010;2.华北电力大学环境研究院,区域能源系统优化教育部重点实验室,北京102206 ;3.能源、环境和可持续发展研究所,里贾纳大学,里贾纳,萨斯喀彻温省,加拿大 S4S 0A2;4.包头市辐射环境管理处,包头014060)

吸附完废水的高炉水淬废渣含有大量的重金属,其中Cd2+超过国家固体废弃物排放最高允许值,属于危险废物。因此,为有效控制高炉水淬废渣中重金属污染,采用不同废渣取代率设计不同配合比的炉渣混凝土,研究取代率对炉渣混凝土工作性能的影响,同时采用美国EPA毒性浸出实验(TCLP)和固化体表面浸出实验对高炉水淬废渣混凝土固化体的浸出毒性进行安全性评定。结果表明,掺加高炉水淬废渣可以使炉渣混凝土流动性变大,后期抗压强度增长显著,完全达到了C30混凝土的要求。高炉水淬废渣混凝土固化体最大浸出毒性满足国家固体废弃物排放标准。此外,固化体早期表面浸出率为10-3数量级,后期表面浸出率仅为10-6数量级,可见固化体的长期抗浸出能力是很强的,废渣中的重金属离子得到有效的束缚和稳定固化,既解决了环境问题,又为高炉水淬渣产业化发展开辟了新的途径。

高炉水淬废渣; 重金属; 混凝土; 浸出毒性

1 引 言

高炉水淬渣是在冶炼生铁的时候从高炉中流出的高温熔融状态物质经水淬急冷处理后形成的粒化炉渣[1],高炉水淬渣主要由CaO,SiO2,Al2O3,MgO以及 Fe2O3组成,表面具有粗糙、疏松和多孔的特性,这主要是由于高炉渣在水淬急冷条件下不易使矿物结晶,因而形成大量的具有较高的潜在活性的无定形活性玻璃结构或网络结构,不存在规则的晶体结构[2]。以上这些特性说明高炉水淬渣这种工业固体废弃物对废水中的杂质拥有较好的吸附性能。前期的实验证明高炉水淬渣主要是由硅酸盐组成,在水溶液中电离使得其表面带负电荷,所以能通过静电引力有效地吸附含Cu2+、Cd2+和Zn2+等阳离子的重金属废水,去除率均在90%以上[3-5]。以往对于饱和吸附剂的处理往往集中在脱附再生研究上面,而高炉水淬渣本身是一种固体废弃物,再生的意义并不大,再加上重金属具有毒害性,从吸附材料上再次脱附到环境中必定会造成二次污染,同时又是对资源的严重浪费。因此,如何安全利用吸附完重金属废水的高炉水淬废渣成为我们关注的重要问题。

故本次研究将处理过重金属废水的高炉水淬废渣作为预拌混凝土的掺和料,将粗骨料、细骨料、水泥熟料、减水剂以及处理完废水后的高炉水淬废渣按一定比例混合,经养护后不仅制得具有一定强度的矿渣混凝土,同时还使高炉水淬废渣中的重金属离子得到有效的束缚和稳定固化。此外,采用美国EPA毒性浸出实验(TCLP)和固化体表面浸出实验对高炉水淬废渣混凝土固化体的浸出毒性进行安全性评定。这种处理方法既解决了高炉渣用于吸附所带来的污泥量偏大的二次污染问题,又可以使建筑行业节约成本,并且能够充分的挖掘高炉水淬渣的二次利用价值,解决其最终处置问题。所以,具有一定的经济、环保和社会效益,值得推广。

2 试 验

2.1试验原材料

高炉水淬废渣:实验所用高炉水淬渣取自内蒙古包头钢铁集团炼铁厂。实验前首先将渣用去离子水冲洗干净以去除表面的杂质,在100~105 ℃下干燥24 h,然后将其粉碎,过100目分样筛,将其作为吸附材料处理含Cu2+、Cd2+和Zn2+的重金属废水,吸附后的废渣自然晾干备用。

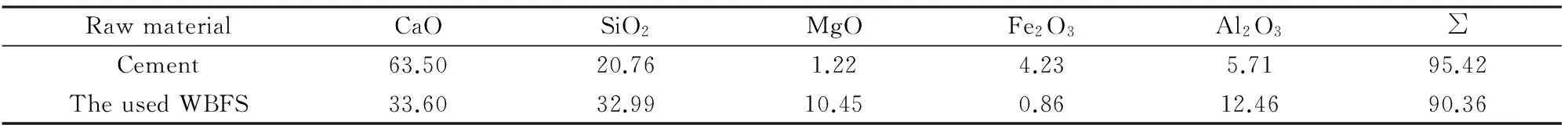

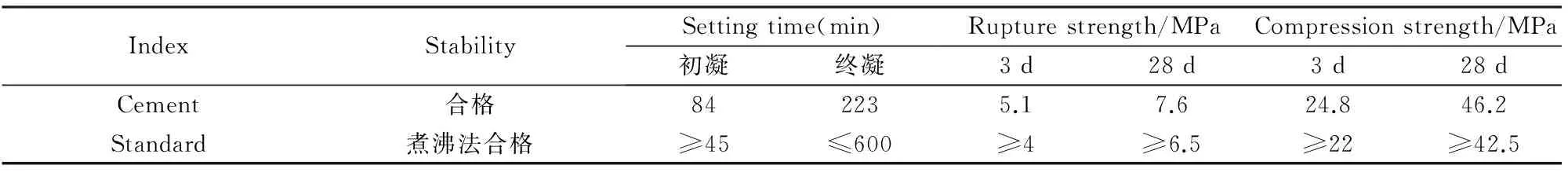

水泥:42.5 R普通硅酸盐水泥。粗骨料:河卵石及破碎后的混合碎石,粒径5~20 mm。细骨料:Ⅱ区中砂,细度模数2.4,含水量3% ~ 7.1%。减水剂:聚羧酸高效减水剂,固含量20.4%,密度为1.13 g/cm3,减水率32%。原材料化学成分和力学性能分别见表1、2。

2.2试验仪器和设备

JJ-5水泥胶砂搅拌机、SYE-2000型抗压实验机、HZJ-A型混凝土试块振动台、HJ-84型混凝土加速养护箱、HD-200旋转振荡器、P-5000电感耦合等离子体原子发射光谱仪(ICP-MS)。

表1 原材料化学成分

表2 水泥物理力学性能

2.3试验方法

2.3.1混凝土试样的制备

以C30为基准混凝土,高炉水淬废渣分别以10%,20%和30%替代水泥,水灰比为0.52。添加适量的减水剂,减水剂用量为1.1 kg/m3。按顺序加入粗骨料、细骨料、水泥以及不同掺量高炉水淬废渣强制搅拌30 s,再添加减水剂搅拌30 s,最后把水分加入,搅拌2 min,测定坍落度。测试合格后将混凝土拌合物注入4 cm×4 cm×16 cm模型,用振动台振捣60 s后抹平表面,24 h后拆模,将试块放入养护室,在(20±3) ℃的条件下养护,分别养护至7 d、28 d和60 d。

Sensory evaluation and compatibility study of hydroxy ethyl cellulose used in different facial mask fabrics 3 34

2.3.2坍落度和抗压强度测试方法

按照《普通混凝土拌合物性能试验方法标准》(GB/T 50080-2002)[6]进行坍落度测试,按照《普通混凝土力学性能试验方法标准》(GB/T 50081-2002)[7]进行抗压强度测试。

2.3.3TCLP试验方法

参考美国EPA SW-846 (TCLP) 毒性浸出试验方法[8]。由于样品pH值大于5,则称取5 g干基(<9.5 mm)置于200 mL聚乙烯瓶中,按液固质量比为20∶1的比例加入100 mL pH值为(2.88±0.05)的0.1 M冰醋酸浸取剂,盖紧瓶盖后固定在旋转振荡器上,以(30±2) r/min于常温下振荡(18±2) h,离心,用0.45 μm微孔滤膜抽滤,收集滤液,用P-5000电感耦合等离子体原子发射光谱仪(ICP-MS)测定浸出液的Cu、Cd和Zn的质量浓度。

2.3.4固化体表面浸出率试验

目前,国内外尚无评定有毒废物固化体作为建筑材料长期使用过程中表面浸出率安全性的相关标准。对此,参照国标GB7023-86《放射性废物固化体长期浸出试验》试验[9]。模拟混凝土中砂浆比例,制成4 cm×4 cm×4 cm试块,养护至28 d龄期时,将其浸泡在水中,试件表面积与浸出剂体积比为1∶10,分别测试周期为3、7、28 d的浸出浓度。固化体不同浸出周期表面浸出率的计算公式为:

3 结果与讨论

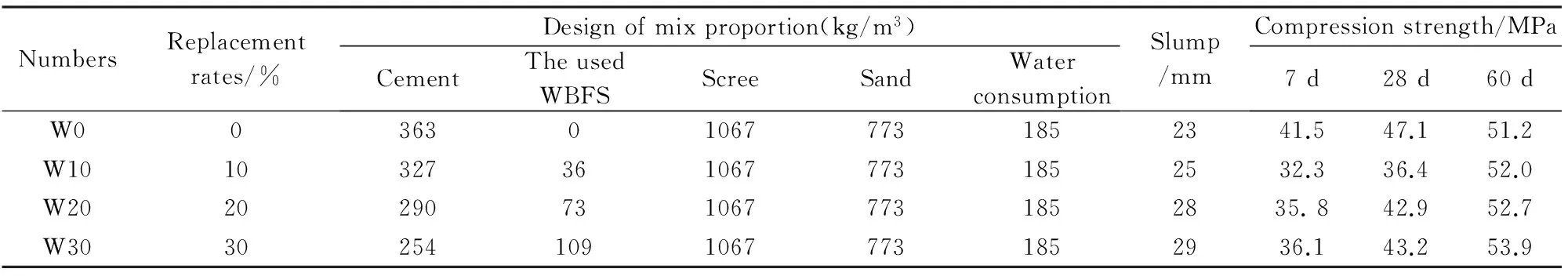

混凝土的力学性能是混凝土的基础,本文以高炉水淬废渣取代部分水泥(取代率分别为0%,10%,20%和30%),通过试验和理论分析来研究不同高炉水淬废渣掺量对混凝土坍落度和抗压强度的影响。

混凝土的流动性可以通过测试坍落度来进行。由表3可知,在水灰比一定的情况下,高炉水淬废渣混凝土的坍落度随着炉渣粉掺量的增大而增大,流动性能升高。首先,这可能是由于水泥颗粒之间空隙中部分间隙水被高炉水淬废渣粉的细小颗粒填充,导致的明显减水效果[10]。其次,高炉水淬废渣粉颗粒形状接近于球形,犹如滚珠起滑动作用,掺量越大越会促进混凝土的和易性,坍落度经时损失也越小[11]。

表3 高炉水淬废渣对混凝土工作性能的影响

抗压强度是检测高炉水淬废渣能否作为建筑材料使用的一个重要指标。表3中高炉水淬废渣粉不同掺量条件下混凝土强度的总体变化规律为7 d、28 d龄期时,掺高炉水淬废渣粉混凝土的抗压强度均低于纯水泥基准混凝土,但60 d强度超过纯水泥试样,完全达到了C30混凝土的要求,说明掺高炉水淬废渣粉的混凝土前期强度较低,但后期增长率很大,可以较好地弥补前期的损失。此外,高炉水淬废渣粉不同掺量比例时各时期混凝土的抗压强度顺序为30%掺量>20%掺量>10%掺量,说明高炉水淬废渣粉替代率越高,混凝土抗压强度越大。究其原因,其一是因为高炉水淬废渣中CaO含量为33.60%,比水泥中CaO 的含量相比减少了29.9%,加水后虽然会产生石膏的水化产物,但速度较慢,直到28 d以后无水石膏才全部生成石膏,后期才会有钙矾石生成[12]。其次早期高炉水淬废渣粉仅仅只起到物理填充作用,后期随着高炉水淬废渣粉中活性物质与水泥水化产物Ca(OH)2的作用,生成具有凝胶性质的二次水化产物,水化产物之间相互搭接更为紧密,形成细观层次的自紧密堆积体系,减少了泥浆体毛细管孔隙率,从而改善了混凝土的微观结构,强化了集料界面的粘结力,使混凝土的强度得到一定程度的提高[13]。

3.2高炉水淬废渣混凝土固化体最大浸出毒性

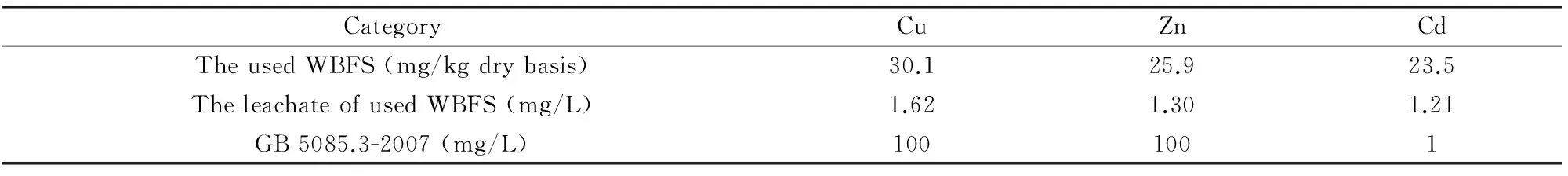

由表4可知,吸附完重金属废水的高炉水淬渣中Cu含量最高,为30.1 mg/kg。浸出液中Cu和Zn的重金属浓度均低于国标 GB 5085.3-2007(危险废物鉴别标准-浸出毒性鉴别)中浸出液最高允许浓度,而Cd超过了国家最高允许值,属于危险废物。因此,高炉水淬废渣的重金属污染特性不容忽视,在处理处置时,不能单纯用力学性能衡量。

表4 高炉水淬废渣及其浸出液中重金属的质量浓度

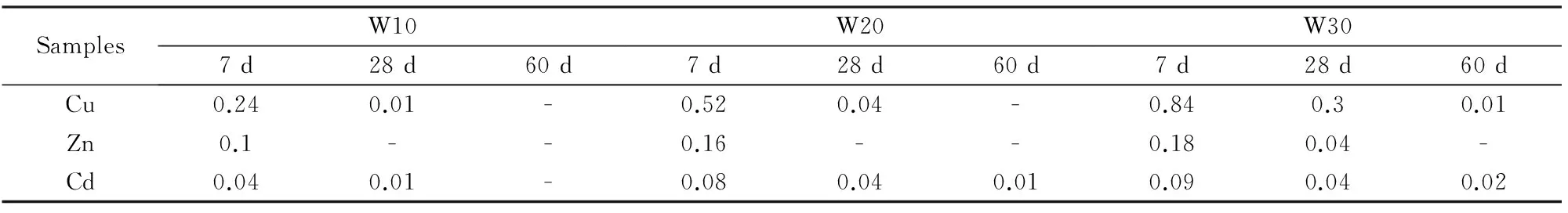

表5 高炉水淬废渣混凝土重金属浸出浓度

为了模拟高炉水淬废渣固结体在自然条件下的浸出情况,采用美国TCLP毒性浸出实验方法,该方法使用醋酸作为浸提剂,与水作为浸提剂相比,可以测定高炉水淬废渣在不利环境中污染物的最大浸出量。不同比例掺量高炉水淬废渣混凝土重金属浸出量如表5所示,从表5可以看出,混凝土中高炉水淬废渣的掺量越高,相应的重金属浸出浓度也越高,但即使在30%掺量时,各个重金属浸出浓度也均远远低于国标中最高允许浓度,因此,可以将30%掺量作为重金属稳定固化掺量。此外,随着固化时间的增长,重金属浸出浓度逐渐降低,其中10%掺量时28 d的Zn,60 d的Cu、Cd、Zn,20%掺量时28 d的Zn,60 d的Cu、Zn,以及30%掺量时60 d的Zn均低于检测限。这可能跟水泥水化时间有关,因为养护时间越长,固化体结合的越牢固,重金属被包裹在固化体中,越不容易浸出[14]。高炉水淬废渣的掺量越大,重金属浸出浓度越大,这是因为随着高炉水淬废渣掺量的增加,混凝土固化体本身所包含的重金属Cu、Zn和Cd含量也随之增大,在浸泡过程中,与浸泡液所接触的重金属也就越多,但均远远低于国家浸出液最高允许浓度。

采用硅酸盐水泥与高炉水淬废渣粉混合来固化重金属的过程同时包含了物理固化过程和化学稳定过程。物理固化是因为水泥水化后,能形成以水化硅酸钙凝胶为主的类似岩石性状的结构。当把高炉水淬废渣粉掺入水泥中后,废渣中的重金属将被水化硅酸钙凝胶包裹,可以减少重金属在废渣-水泥基质中的迁移率[15]。另外,在常压下水泥结构本身不透水,固封在水泥中的重金属也就不容易被溶解和扩散出来。化学稳定包含两个方面,其一是高炉水淬渣主要由硅酸盐组成,试验所采用的也是硅酸盐水泥,因此具有较强的碱性,主要的水化产物Ca(OH)2,它能吸收很多重金属离子并产生沉淀,Cu2+通常会在水泥水化粒子表面形成不溶性的沉淀物,而Cd2+沉淀并被结合进了Ca(OH)2中。化学稳定另外一个方面是重金属与水泥混合时产生的水化产物中的钙、铝等离子进行离子交换,从而将重金属固定在矿物结构中。Yousuf等[16]研究发现,Zn2+会取代水泥浆体C-S-H结构中的Ca或与C-S-H表面的Ca反应形成Ca[Zn(OH)3H2O]3,并在后期水化反应中消耗掉,Zn2+进入水化产物晶格中或者转化为游离态。重金属固化效果主要取决于水化产物的数量,笔者今后将通过微观分析方法加以仔细研究。

3.3高炉水淬废渣混凝土固化体表面浸出率

高炉水淬废渣混凝土固化体作为建筑材料在使用过程中,由于固化体与环境中的水相接触,会有一部分重金属离子迁移扩散到环境水中,从而造成对环境的污染。因此有必要测定固化体表面浸出率随时间的发展趋势,并以此来评定固化体表面浸出行为的安全性。

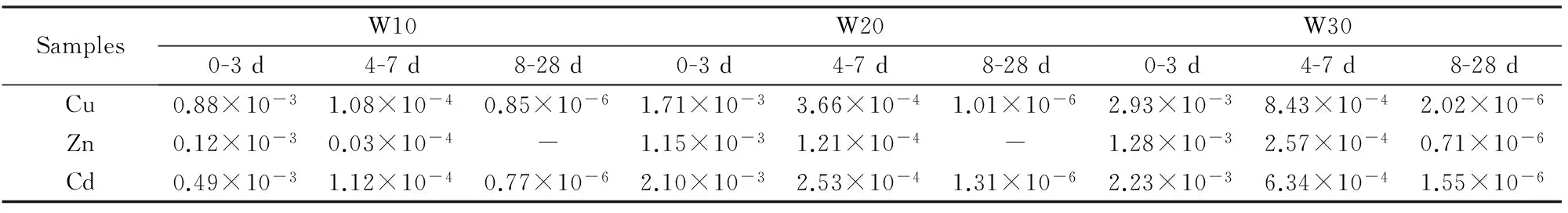

表6为高炉水淬废渣混凝土固化体表面重金属浸出率试验结果,由表6可以看出,3种重金属在高炉水淬废渣不同掺量的固化体中均表现为早期(0~3 d)的表面浸出率比较高,浸出率达到了10-4数量级,到4~7 d周期内,表面浸出率降到了10-3数量级,8~28 d的浸出率就相当小了,10%,20%掺量下,Zn离子已经无法检测到。这是因为早期水泥水化才刚刚开始,固化体表面的机械固封作用弱,在水分子的作用下,表层的重金属逐渐扩散逃逸出来,造成其早期的浸出率较高。到了浸泡后期,随着水化程度的加深,混凝土固化体会产生更多的凝胶,导致重金属不易浸出[17]。另外,后期混凝土固化体的密实性越来越好,水分子向深处渗透的速度变慢,当水分子渗透到一定深度后便无法继续渗入到混凝土固化体的更深处,导致浸出率急剧减少,说明固化体的长期稳定性较好[18]。此外,随着高炉水淬废渣掺量的增加,重金属离子的浸出率也相应升高,这是因为随着掺量的增加,废渣粉粒被更少水泥水化产生的凝胶所包裹,机械固封作用减轻,同时,由于高炉水淬废渣总量的增加,使得没有被吸附和固溶的重金属离子增加,最终表现为表面浸出浓度升高[19]。

目前,还没有方法能够做到使混凝土固化体中的重金属绝对不浸出,只能采取一些针对性的措施尽量降低重金属的浸出率,如固化体早期采取薄膜覆盖养护,以及提高固化体的强度等方法。因此,在实际应用过程中,当把其用作修筑路面下层时,可以增加高炉水淬废渣的掺量,节约混凝土成本,最大限度地使用掉废渣。而在修筑水工工程时,可以减少废渣掺量,降低表面浸出率,减少污染。

表6 高炉水淬废渣混凝土固化体表面重金属浸出率

4 结 论

(1)混凝土的坍落度随着高炉水淬废渣粉掺量的增大而增大,流动性能升高。高炉水淬废渣粉不同掺量比例时各时期混凝土的抗压强度顺序为30%掺量>20%掺量>10%掺量,说明高炉水淬废渣粉替代率越高,混凝土抗压强度越大。此外,高炉水淬废渣的掺加虽然使混凝土早期强度没有改善,但随着养护龄期的增大,水淬渣的活性在后期显现出来,使得高炉水淬废渣混凝土后期抗压强度增长显著,完全达到了C30混凝土的要求;

(2)采用TCLP浸取试验表明将高炉水淬废渣制成混凝土后,重金属Cu、Zn和Cd的浸出浓度明显减少,均小于国家标准的最高允许值,而且随着固化时间的增长,重金属浸出浓度逐渐降低或检测不到。此外,高炉水淬废渣的掺量越大,重金属浸出浓度也越大;

(3)高炉水淬废渣混凝土固化体早期的表面浸出率比较高,达到10-3数量级,而后期浸出率急剧下降,表现出较好的抗浸出性能,可以安全地作为建筑材料加以应用。

[1] 蒋艳红. 高炉渣吸附性能研究[D].广西: 广西大学硕士学位论文,2006.

[2] Nehrenheim E, Gustafsson J P. Kinetic sorption modeling of Cu, Ni, Zn, Pb and Cr ions to pine bark and blast furnace slag by using batch experiments[J].BioresourceTechnology,2008,99:1571-1577.

[3] 王哲, 刘金亮, 陈莉荣, 等. 高炉渣对Cd2+的吸附性能[J].化工环保, 2015,35(2): 187-191.

[4] 王哲, 黄国和, 安春江, 等. Cu2+、Cd2+、Zn2+在高炉水淬渣上的竞争吸附特性[J].化工进展, 2015,34(11): 4071-4078.

[5] 王哲, 黄国和, 安春江, 等. 高炉水淬渣吸附Zn2+的平衡与动力学研究[J].环境科学学报, 2015,35(12): 3838-3846.

[6] 中华人民共和国建材行业标准. 普通混凝土拌合物性能试验方法标准(GB/T 50080-2002) [S]. 2002.

[7] 中华人民共和国建材行业标准. 普通混凝土力学性能试验方法标准(GB/T 50081-2002)[S]. 2002.

[8] 孙叶芳, 谢正苗, 徐建明, 等. TCLP法评价矿区土壤重金属的生态环境风险[J].环境科学, 2005,26(3): 152-156.

[9] 张华, 蒲心诚. 碱矿渣水泥基铬渣固化体浸出毒性的安全性研究[J].重庆建筑大学学报, 1999,21(7): 60-67.

[10] 朱崇绩.再生集料强化对再生混凝土性能的影响[D].青岛: 靑岛理工大学硕士学位论文, 2007.

[11] 徐亦冬.再生混凝土高强高性能化的试验研究[D].长沙: 中南大学硕士学位论文, 2003.

[12] 谷军.铬渣解毒及其固化[D].重庆: 重庆大学硕士学位论文, 2006.

[13] 王怀斌,范付忠,郝建璋,等.高钛高炉渣在混凝土中的作用机理[J].钢铁钒钛, 2004,25(3):48-53.

[14] 罗忠涛,肖宇领,杨久俊,等.垃圾焚烧飞灰有毒重金属固化稳定技术研究综述[J].环境污染与防治, 2012,34(8) :58-62.

[15] 施惠生,袁玲.垃圾焚烧飞灰胶凝活性和水泥对其固化效果的研究[J].硅酸盐学报, 2003,31(11) : 1021 -1025.

[16] Yousuf M, Mollah A. An infrared spectroscopic examination of cement-based solidification/stabilization systerms-Portland types V and IP with zinc[J].JournalofEnvironmentalScienceandHealthPartA,1992,27(6):1503-1519.

[17] 李橙,刘建国,张俊丽,等.生态水泥胶砂块中重金属的动态浸出行为研究[J].环境科学, 2008,29(3):831-836.

[18] 周元康,夏举佩,周新涛,等.磷渣基胶凝材料固化含砷废渣研究[J].硅酸盐通报, 2014,33(6):1323-1328.

[19] Batchelor B.Overview of waste stabilization with cement[J].WasteManagement,2006,26:689-698.

Heavy Metals Leaching Toxicity and Concrete Performance of Water-Quenched Blast Furnace Slag after Adsorption

WANGZhe1,2,ZHANGSi-si1,HUANGGuo-he2,ANChun-jiang3,CHENLi-rong1,YUWei-jia4

(1.School of Energy and Environment,Inner Mongolia of Science and Technology,Baotou 014010,China;2.MOE Key Laboratory of Regional Energy and Environmental Systems Optimization,Environmental Research Academy,North China Electric Power University,Beijing 102206,China;3.Institute for Energy, Environment and Sustainable Communities,University of Regina,Regina, Saskatchewan, Canada S4S 0A2;4.Baotou radiation environment management,Baotou 014060,China)

There were a large amount of heavy metal in the used water-quenched blast furnace slag(WBFS) after adsorption, among them Cd2+exceeded identification standard for hazardous wastes of China, so the slag belonged to the hazardous waste, and also it would bring secondary pollution and waste of resources. In order to control the pollution of heavy metal effectively, the concrete with different replacement rates of the used WBFS was investigated. The effect of the used WBFS on the workability of concrete was analyzed. In this study, the security assessment was also performed through two leaching methods, Toxicity Characteristic Leaching Procedure (TCLP) and surface leaching experiment of solidified body. The results showed that it could not only improve concrete mobility but also increase long term compressive strength, which satisfied the demand of C30 concrete. The concentration of heavy metals in the condensates leachate is less than identification standard for hazardous wastes of China. In the early time of leaching, the leaching rate of heavy metal in consolidated body was a little high, up to 10-3, in the later time of leaching, its rate greatly declined, down to 10-6. It could be seen that the resistance of the consolidated body to leaching was high. Heavy metals were stabilized and solidified in the condensations. This solidification technology solved the environmental problem and would develop a new approach to WBFS industrialization.

the used water-quenched blast furnace slag (WBFS);heavy metal;concrete;leaching toxicity

教育部重点项目(311013)

王哲(1979-),女,博士研究生,副教授.主要研究方向为固体废物资源化利用及水污染治理.

黄国和,教授,博导.

TU528

A

1001-1625(2016)07-2083-06