90°弯管冲蚀磨损的数值模拟研究

2016-10-14许留云胡泷艺

许留云,胡泷艺,李 翔

90°弯管冲蚀磨损的数值模拟研究

许留云1,胡泷艺2,李 翔3*

(1. 延安大学 化学与化工学院 陕西省化学反应工程重点实验室, 陕西 延安 716000; 2. 西安石油大学, 陕西 西安 710065; 3. 中国特种设备检测研究院, 北京 100029)

利用FLUENT软件中的DPM模型,对含少量固体的90°液体管道内的冲蚀磨损情况进行了数值计算,得到了90°弯管中冲蚀磨损最严重的部位,并且流体对弯管的冲蚀磨损速率随着弯管中流体速度的增大而呈线性增加,随着弯管中颗粒含量的增加而呈线性增加,且弯管的最佳弯曲半径为=1.5D或=2D。

弯管;冲蚀磨损;数值计算

石化行业作为我国四大支柱产业之一,是实现国民经济现代化的重要保证。石油化工生产具有高效率、高强度、高风险和周期长的特点,安全生产是石化企业永恒的主题。石油化工企业中用于运输流体的特殊设备即管道,广泛存在于各大企业,失效机理复杂、运行的条件相对苛刻,因此管道的运行是否可靠直接影响整个企业的安全。

2006年,Brenton S. McLaury, V. Viswanathan等通过试验证明流体管道冲蚀程度不仅取决于流体的性质、颗粒的含量,还与管道的材料、几何尺寸等相关,对于多相流流体,还和流体的流动形式相关,液体的流动方向也和管道的冲蚀程度有很大的关系,并且提出了一种弯管在水平和垂直方向的冲蚀预测模型[1],2009年,Samarth Tandon, Ming Gao, Rick McNealy等人,针对碳钢弯管失效严重的问题进行了讨论,并对防止弯管失效的方法进行了设计[2]。2011年,韩志武,张俊秋,施云蛟等人研制了一种射流式气/固冲蚀测试装置,克服了其他试验装置在使用过程中存在的流场不够稳定、冲击角度不能精确控制等缺点[3]。2012年,偶国富和叶剑等人开了一种旋转式冲蚀试验装置,还改善了以往的试验装置中颗粒的冲蚀角度不准确、试验管道中液体浓度均匀等问题[4]。2013年,林楠和兰惠清等依据相似原理的知识搭建冲蚀试验平台,并研究了管道中颗粒的轨迹对管道冲蚀磨损的影响,将试验结果和数值模拟结果对比后发现,流体对弯管的冲蚀磨损与流体中颗粒的入射角度有很大的关系[5]。

1 流体动力学模型

1.1 理论模型

管道内流体含沙的流动属于典型的流-固两相流,由于流体中颗粒非常稀薄,因而颗粒-颗粒之间的相互作用、颗粒体积分数对连续相的影响均未加考虑,并在拉格朗日坐标系下,采用离散相模型(DPM)模拟管道中流体流动。

管道内流动均属于典型的两相流,其连续方程如下:

所采用的DPM模型中冲蚀速率公式如下:

1.2 计算方法

利用Fluent14流体分析软件对90°弯管内的冲蚀磨损情况进行数值模拟研究,湍流方程选择方程,应用三维隐式分离求解器,控制方程的离散采用有限元体积单元法,液-固耦合均采用SIMPLE算法。

2 模拟结果分析

为了确定90°弯管中冲蚀磨损较严重的部位,首先对含有沙粒的水的管道进行数值模拟研究,其边界条件为,速度入口5m/s,出口边界为自由出口。

2.1 弯管冲蚀磨损部位预测

弯管在基准仿真条件下的速度云图、压力云图及冲蚀磨损特征图如图1-4所示,由图看出,当流体流经弯管时压力和速度变化都较大,由图1速度云图可以看出,在弯管处,流体的速度变化较大,流经弯管时紧贴管道内壁和外壁处的速度开始发生变化,相同的时间内流体流经管道内壁的路程较短,所以其速度相对大于弯管外侧处的速度大小。由图2压力云图可以看出,流体的压力在弯管弯曲的外侧明显增大,而弯曲的内侧呈减小的趋势,这是由于流体速度变化导致的。由不可压缩流体的伯努利方程可以指出在一条流线上的流体质点的机械能是守恒的:

—位置水头(重力势能项),m;

图1 弯管的速度云图

图2 弯管的压力云图

这三项之和就是流体质点总的机械能;称为总的水头高,这就是著名的伯努利方程。因此当流体的动能发生改变时,流体的压能随之改变,且改变的大小幅度相同,且由上述两幅图可以得出当流体流过弯头后约10D长度时,管道中流体的压力和速度又恢复到初始流动状态,为了防止流体在管道中的二次波动,两个弯管之间的距离应该大于10倍管径。

2.2 流体入口速度对弯管冲蚀磨损的影响

速度是影响弯管冲蚀磨损速率的重要因素,为了研究流体速度和管道冲蚀磨损速率之间的关系,本节将选取管道中流体速度分别为1、3、5、7、10、15 m/s共六组数据对弯管的冲蚀磨损情况进行数值模拟,保持离散相体积含量为2%不变。

由图3和图4可知,流体对弯管的冲蚀磨损主要集中在弯管弯曲的外侧,其中较严重的部位是弯管弯曲的管道外侧的20°~90°范围内,但是弯管外侧70°~90°冲蚀磨损作用最严重。

图3 弯管外侧的冲蚀速率云图

图4 弯管内侧的冲蚀速率云图

由图5可知,在所研究范围内,流体对弯管的冲蚀磨损速率随着弯管中流体速度呈线性增加,且速度越大对弯管的冲蚀磨损的严重区域也有所增加。

图5 弯管中流体速度和冲蚀磨损速率的关系图

2.3 颗粒含量对弯管冲蚀磨损的影响

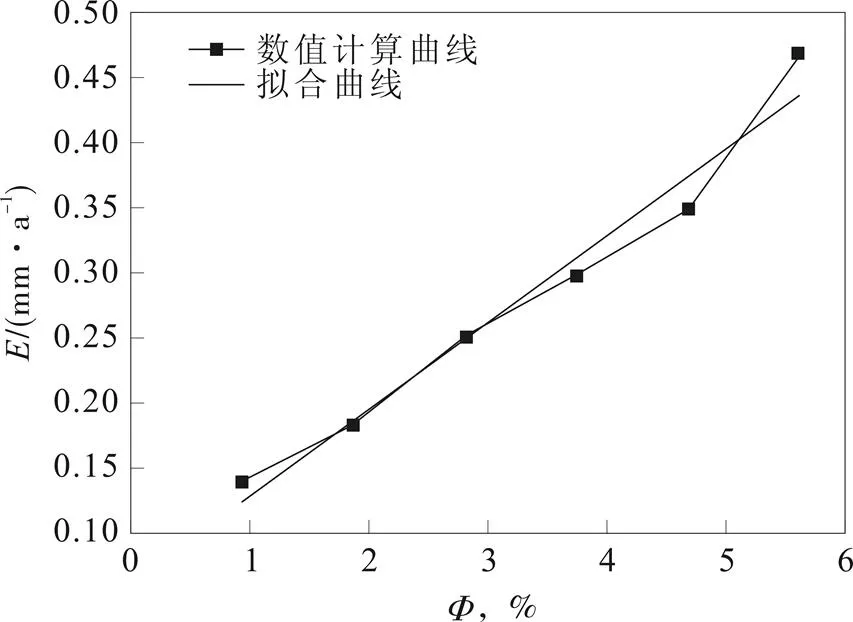

流体对管道的冲蚀磨损作用,除了流体流动时对管道的冲蚀磨损,更重要的是流体中所含的颗粒对壁面造成的磨损作用,颗粒与壁面之间由于相对速度不同而造成对壁面的冲蚀磨损比流体中单相流流体对壁面的磨损作用更为严重。因此,流体中颗粒含量是影响弯头冲蚀磨损的重要因素之一,一般情况下,流体中颗粒含量较少,不会超过流体体积含量的6%,本节将选取流体中颗粒含量分别为1%、2%、3%、4%、5%、6%等六组数据研究流体中颗粒含量与管道冲蚀磨损速率之间的关系,同样本节选择离散相模型(DPM模型),流体的入口速度取5 m/s,出口选取自由出口,对90°弯管进行数值模拟计算。

由图6可知,在所研究颗粒含量范围内,管道中流体的颗粒含量增加时,增加了颗粒与管壁碰撞的机率,管道冲蚀磨损速率而随之呈线性增加。

图6 弯管中流体颗粒含量与管道冲蚀磨损速率的关系图

2.4 曲率半径对弯管冲蚀磨损的影响

对于不同曲率半径的90°弯管,流体流经弯管时,流场变化和流体对管道的冲蚀磨损情况也是不相同的,因此,不同的曲率半径也是影响流体对弯管冲蚀磨损速率的因素之一,为了研究弯头的曲率半径与管道冲蚀磨损速率之间的关系,本节选取弯管的弯曲半径分别为1D、1.5D、2D、3D、5D、8D、10D等7组数据对弯管进行冲蚀磨损的数值模拟计算,选择离散相模型,流体中离散相颗粒含量为2%。

当流体速度一定时,随着弯管曲率半径的增加,流体对弯管的冲蚀磨损严重区域有明显的增加,在所研究曲率半径范围内,随着弯管曲率半径的增加,弯管的冲蚀磨损速率有减小的趋势,在实际应用中,管径大的管道所占的空间也大,因此,综合考虑冲蚀磨损速率、冲蚀磨损面积和空间位置等因素,工业管道的曲率半径最佳取值为:=1.5D或=2D(图7)。

图7 弯头弯曲半径和管道冲蚀磨损速率的关系图

3 结 论

通过数值计算研究了弯管内流体速度、颗粒含量和弯管的弯曲半径等因素和弯管的冲蚀磨损速率的关系可得到以下结论:

(1)流体对弯管的冲蚀磨损最严重位置不随流体的速度、流体中颗粒的含量的变化而改变,弯管中冲蚀磨损最严重的位置在弯管弯曲外侧70°~90°之间;

(2)在所研究的流体速度变化范围内,流体对弯管的冲蚀磨损速率随着弯管中流体速度的增加而呈线性增加;

(3)在所研究的颗粒含量变化范围内,流体对弯管的冲蚀磨损速率随着弯管中颗粒含量的增加而呈线性增加;

(4)弯管的曲率半径不同会影响流体对弯管冲蚀磨损速率,数值计算结果表明,随着弯管曲率半径的增加,弯管的冲蚀磨损速率会减小,但冲蚀面积有所增加,综合考虑各项因素,弯管的最佳弯曲半径为=1.5D或=2D。

参考文献:

[1]Brenton S. McLaury. Effect of upstream pipe orientation onerosion/ corrosion in bends for annular flow[J]. Corrosion,2006(9): 12-16.

[2]Samarth Tan don, Ming Gao, Rick McNealy et al. EROSION- CORROSION FAILURE OF A CARBON STEEL PIPE ELBOW-A CASE STUDY[J]. CORROSION, 2009(3): 22-26.

[3] 韩志武, 张俊秋, 施云蛟, 等. 射流式气/固冲蚀测试装置: 中国, CN102288538 A[P]. 2011.

[4] 偶国富, 叶健, 章利特, 等. 一种旋转式液固两相流冲蚀磨损试验装置的研制[J]. 中国机械工程, 2013, 24(13): 1705-1710.

[5] 林楠, 兰惠清, 赵超. 冲蚀角度和弯头几何尺寸对冲蚀磨损的影响研究[J]. 科学技术与工程, 2013,13(18): 5135-5140.

[6] 许留云, 李翔, 李伟峰, 裴彦达. 三通管中气液冲蚀磨损的数值模拟研究[J]. 当代化工, 2014, 43(8): 1577-1579.

[7] 许留云, 李翔, 李伟峰, 裴彦达, 王江云. 三通管中不同流体介质冲蚀磨损的数值模拟[J]. 当代化工, 2014,43(12): 2718-2720.

Numerical Simulation on Erosion of 90°Elbow

1,2,3*

(1. Department of Chemistry and Chemical Engineering,Shaanxi Key Laboratory of Chemical Reaction Engineering,Yan’an University,Shaanxi Yan’an 716000,China;2. Xi'an Shiyou University,Shaanxi Xi'an 710065,China; 3. China Special Equipment Inspection and Research Institute,Beijing 100029,China)

In this paper, numerical simulation on erosionof 90° elbow was carried out by FLUENT software, the worst parts of the erosion in 90° elbow were determined. The results show that the pipe erosion rate increases linearly with increasing of fluid flow velocity and the particle content in the pipeline. The optimal bending radius of elbow is 1.5D or 2D.

elbow; erosion; numerical calculation

TQ 018

A

1671-0460(2016)09-2240-04

延安大学2015年度校级科研计划项目“煤化工含固多相流管道的冲蚀破坏机理研究”项目号: YDK2015-63。

2016-05-11

许留云(1990-),女,山东聊城人,助教,硕士,研究方向:压力容器及管道安全工程。E-mail:xuliuyun11@163.com。

李翔(1980-),男,高级工程师,博士,研究方向:承压设备安全。E-mail:lixiang@csei.org.cn。