高弹高蓬松超仿棉织物的开发与应用

2016-10-14樊蓉

樊蓉

(福建凤竹纺织科技股份有限公司,福建 晋江 362200)

高弹高蓬松超仿棉织物的开发与应用

樊蓉

(福建凤竹纺织科技股份有限公司,福建 晋江 362200)

采用T160D超仿棉+70D氨纶丝为原料编织全衬弹力织物,改变先初定再除油的传统工艺,采 取先平幅水洗+除油,后坯定新工艺,保证坯布在开幅和无张力状态下除油充分、收缩均匀、布面蓬松;染色时严格控制升降温速率,保证染色后织物布面平整、上色均匀、无折痕、不起皱,再经过先反后正磨毛整理,增强织物优于棉织物的弹性和蓬松效果,染色和后整理赋予织物吸湿排汗功能,使成品克重在300g/m2左右的中厚型超仿棉织物具有高弹性、高蓬松超仿棉的效果。

T160D超仿棉涤纶丝;70D氨纶;高弹性;高蓬松;超仿棉

项目开发的目的在于充分利用涤纶本身耐洗性、耐热性、牢度好的优良特性,对超仿棉涤氨弹力织物关键技术进行研究,使生产的超仿棉织物拉伸回复性好、伸展自由、无压迫、不紧绷,其具有的高弹性、高蓬松、手感柔软、吸湿排汗性能达到棉织物同样的效果,具有极佳的穿着适用性。

1 试验

1.1 试验材料及设备

原料:T160D仿棉纱70D氨纶

染化料:分散黄棕HFW-JJ 400%(上海精联化工有限公司),分散黑HFW-JJ 300%(上海精联化工有限公司),托拉斯黑SRLN 200%(亨斯迈精细化工有限公司),防皱剂A(亨斯迈精细化工有限公司),液碱(泉州市立信化工贸易有限公司),保险粉(泉州市立信化工贸易有限公司),冰醋酸(上海化工供销有限公司),吸湿排汗剂PSR(宁波兴华化工有限公司)

设备:单面针织大圆机(德国迈耶MayerCie公司),平幅水洗机(台湾青山科技有限公司),高温高压染色机(台湾亚矶工业股份有限公司),烘干机(德国BTM松式烘干机),碳素磨毛机(意大利Lafar公司), BABCO-STAR十箱定型机(德国巴布可克公司)

1.2 织造

1.2.1 组织结构

单面纬编平针结构

1.2.2 工艺参数

针数寸口 34"24G

路数 100 F

表1 平幅水洗配方

总针数 2544 N

坯纱线长 33.5 cm/ 10.5 cm/100 G

1.3 染整

工艺流程:

理布→平幅水洗→初定→染色→二次还原清洗→脱水→烘干→磨毛→成品定形→检测→包装

1.3.1 平幅水洗

1.3.1.1 平幅水洗工艺流程

入布展布辊→预湿槽→水洗槽→精炼箱→2#水洗槽→3#水洗槽→4#水洗槽→5#水洗槽(过酸)→6#水洗槽→过轧辊轧水→真空吸水→摆布装置落布

1.3.1.2 平幅水洗配方(见表1)

选用巴斯夫F-MFB去油剂+纯碱,去油效果理想,除预湿槽及最后轧水槽外,其他水洗槽温度均保持在60℃以上,主要防止油渍反沾污。

1.3.2 初定

定形工艺:

温度 205 ℃

车速 16m /min

上/下超喂 18% / 8%

定后规格:156cm/370g/m2

1.3.3 染色(见图1)

1.3.3.1 浴比:1∶10

1.3.3.2 染色工艺配方:

分散黄棕HFW-JJ 400% 0.55%

托拉司黑SRLN 200% 1.5%

分散黑HFW-JJ 300% 3.0%

防皱剂A油 2.0g /L

冰醋酸 1.0 g/L

醋酸钠 0.3 g/L

温度/时间 135 ℃/30 min

1.3.4 还原清洗(见图2)

1.3.4.1 还原清洗工艺配方(2次):

液碱 3.0 g/L

保险粉 3.0 g/L

温度/时间 80 ℃/20 min

1.3.4.2 中和工艺配方(见图3)

冰醋酸 0.5 g/L

温度/时间 50 ℃/10 min

1.3.4.3 亲水整理

吸湿排汗剂PSR 0.5%

1.3.5 烘干

烘干工艺:

温度 130-135℃车速 15m/min烘后规格:152cm/363g/m2

1.3.6 磨毛

1.3.6.1 反面磨毛工艺:

大盘转数 10rpm

毛刷转数 30-40 rpm

布速 16-17m/min

主机张力 30kg

进布张力 15 kg

出布张力 25 kg

摆布张力 13 kg

1.3.6.2 正面磨毛工艺:

大盘转数 10rpm

毛刷转数 100 rpm

布速 16-17m/min

主机张力 40kg

进布张力 15 kg

出布张力 30 kg

摆布张力 13 kg

下机规格:156cm/276g/m2

1.3.7 定形

定形工艺:

吸湿排汗剂PSR 0.3%

温度 170 ℃

车速 15 m/min

上/下超喂 23% /18%

成品规格:155cm/315g/m2

2 结果

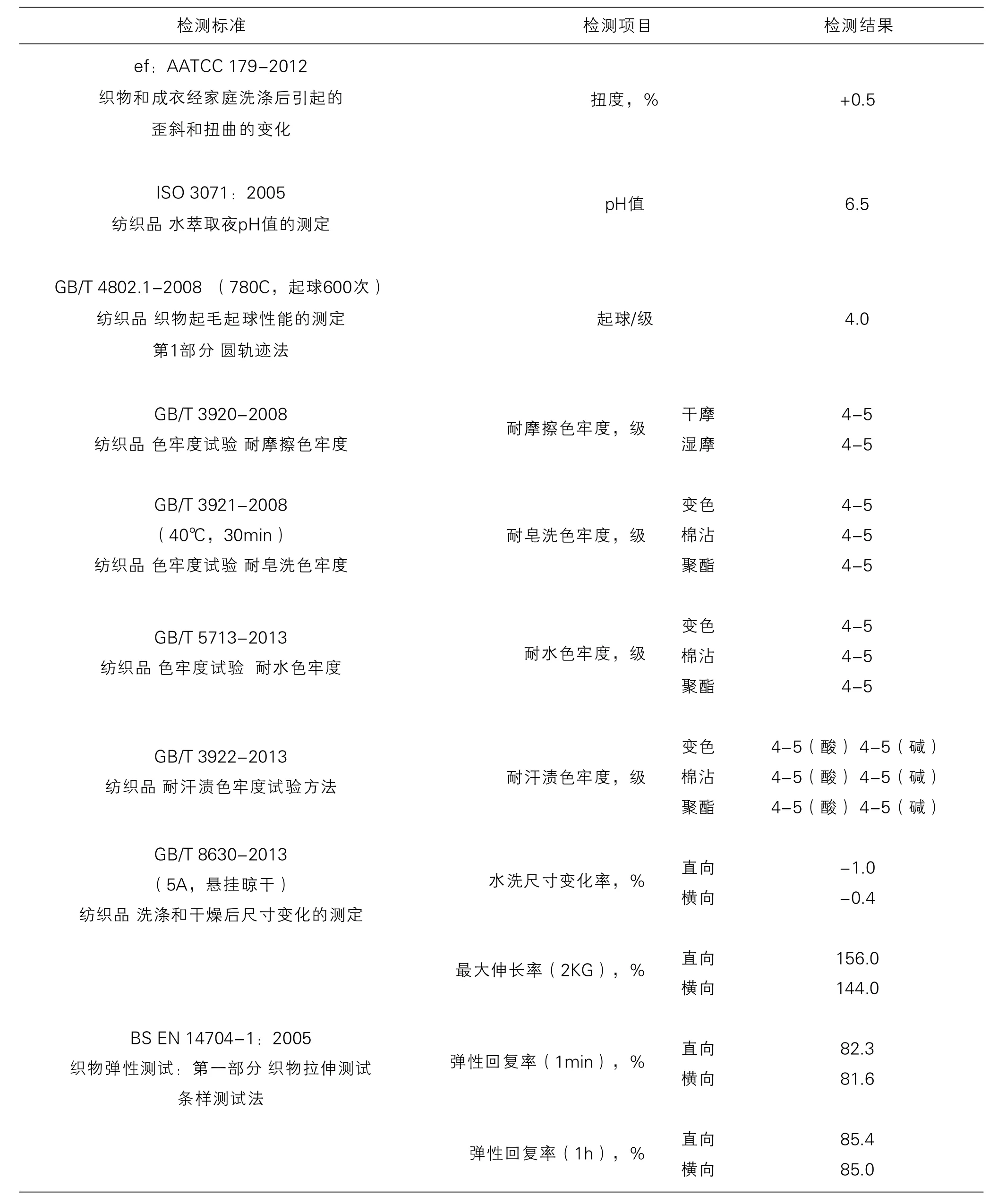

经织造、平幅水洗、初定、染整、定形处理后的织物,经福建省纤维检验局和天祥广州ITS纺织测试部检测,得到产品基本性能指标如表2所示。

由表2可知,超仿棉织物采用国家标准和国外标准对各项指标检测后,该产品各项指标综合性能均达到优等品标准。

3 结论

3.1 坯布上存在的织机油、化纤油及氨纶丝上的硅油等油剂,在未除油前一旦采取高温坯定工艺,必然造成坯布上的各种油剂难以去除干净,对后续染色质量影响较大。毛坯直接坯定还会造成因坯布回缩不匀引起的规格波动、布面弹性差等质量问题。

3.2 采取先平幅水洗除油,后坯定工艺,可以有效保证坯布在开幅和无张力状态下除油充分、收缩均匀、布面蓬松、手感柔软、弹性好等特点,避免先坯定后除油工艺造成的除油不匀、布面僵硬、手感差等问题,影响产品后续加工质量。

3.3 采取染后磨毛,先反后正磨毛工艺,可使其正反面均有绒感,磨后的绒毛短而密、舒而柔,既蓬松又柔软,更好地增强了织物高弹、高蓬松、超仿棉的效果。

3.4 在染色和定形中赋予吸湿排汗剂,与棉类产品相比,该超仿棉织物产品具有极佳的与棉同样的穿着舒适性。

3.5 项目攻克了仿棉弹力织物经高温热定形后弹性降低、蓬松度差等技术难题,总结了高弹高蓬松超仿棉织物生产的关键技术,保证了涤氨仿棉弹力布的手感及风格,成功开发出具有优良弹性、蓬松度、柔软佳的超仿棉产品。

表2 基本性能指标

TS111.8

A

1007-550X(2016)-0047-04

10.3969/j.issn.1007-550X.2016.05.004

2016-04-18

樊蓉(1962-),女,工程师。主要从事针织面料新产品新工艺新技术的开发及研究工作。