对比测量法在机械制造检测中的应用

2016-10-13邓书雄

邓书雄

摘 要:文章提出了对比测量法在气缸头检测中的应用方法。重点讨论对比测量法的测量原理、方法,并结合两个实例,介绍了该方法在检测工件尺寸过程中的设计原理及详细的操作过程。

关键词:对比测量;检验;百分表;空间某点

中图分类号:TD52 文献标识码:A 文章编号:1006-8937(2016)24-0067-03

在机械制造加工行业,产品零件加工成形后,其外形尺寸是否符合设计图样或工艺文件的技术要求,需要使用适当的测量器具,按照适当的测量方法进行测量或檢验来加以判断。产品零件或工序零件检测的方法和原理根据行业的不同而有所差异,但在各个工业领域的机械加工企业中,工艺工程师都在考虑的一个问题就是如何使用快捷、精确的测量方法对加工出的工件上某些关键尺寸进行测量,判断产品零件是否符合产品的设计要求或工艺要求。

1 机械产品测量基本方法和和原理

测量(Measurement)是将被测对象与一个复现测量单位的标准进行比较,进而确定被测对象量值的过程。例如,对某一被测长度,用mm作单位进行比较,得到测量值为18 mm,它是测量单位的倍数。

测量方法按照测量时的比较方式,可将其分为绝对测量和对比测量两类方法。绝对测量法是指被测量的整个数量可以直接从测量器具的读数装置上获得。例如利用外径千分尺和游标卡尺进行轴的直径测量。而对比测量法(亦称比较量法,compare measurement)则指在测量器具的读数装置上读得的是被测量对于标准量的偏差值。如使用比较仪将轴的直径与量块进行比较测量的方法即是对比测量法。

在多数机械加工企业中,最普遍采用的测量方法是绝对测量法,其方法和使用技巧都比较成熟。因此,本文将结合生产实践中实例,重点对对比测量法的运用进行详细探讨,以供相关行业人士参考。

2 对比测量方法应用实例

对比测量方法使用灵活,多用于常规的绝对测量法不易进行测量的零件尺寸的检验和测量。通常在使用对比测量法进行产品尺寸质量检验时,要根据零件的结构形状和尺寸特点选择合理的具体测量方法,并使用相应的测量量规和辅具进行测量。本文将根据生产实际情况,对制造企业中常见的两类待测尺寸,结合实例进行详细阐述:

①产品上某一点(面)与产品外某空间点(面)间的尺寸测量;

②产品内部几个关键点(面)间有严格的相互位置要求的尺寸测量。

2.1 产品表面与产品外某空间位置尺寸测量

以制造加工企业中工艺和检测难度均比较大的摩托车用缸头零件为检测对象,对零件上某待测面距产品形外某空间基准点的尺寸利用对比测量法进行测量。 缸头A尺寸示图,如图1所示。

如图1,该已加工零件为一款女装摩托车发动机上装配需用的气缸头(此处简称缸头A)。图上标注的尺寸26.1 mm为进气阀座底孔深度基本尺寸。该尺寸位置精度要求较高,必须进行严格的尺寸检验。因该尺寸的基准是空间上某点,如果用普通的量具不可能直接测量读取其尺寸值。因此根据对比测量法原理,设计出相应检测量具进行检测,其原理方法,如图2所示。

图2中(a)中高度块为标准高度基准块。(b)图为测量时的简单原理图,测量所得数值通过百分表来读取。其图示用的三角状量块为量具的另一重要零件,使用过程中要求将其置于缸头A上相应位置,并保证其斜表面与被测面保持平行,如果工件加工成形后正好在要求的尺寸点上,则此时三角状量块表面与被测面间距离等于高度块高度。

此对比测量过程方法简单,操作便捷。先如图2(a)示,在高度块上对零百分表;然后如图2(b),当百分表测头和被测表面接触后,使用百分表观察表针的摆动幅度与指向进行尺寸判定:

①当百分表表针相对零位无角度偏转时,说明被测表面与设计尺寸要求相同;

②当百分表表针顺时针摆动并超出零位a个刻度(每个刻度0.01 mm),说明被测表面被测实际尺寸小于设计要求零位0.0a mm,如a=3时,实际测得尺寸值为26.1 mm-0.03 mm=26.07 mm;

③当百分表表针逆时针摆动并超出零位b个刻度,说明被测表面被测实际尺寸大于设计要求零位0.0 bmm, 如b=2时,实际测得尺寸值为26.1 mm+0.02 mm=26.12 mm。

当然,被测尺寸合格与否,则需根据产品设计公差而定。前述内容均是基于基本尺寸展开论述的。

2.2 产品上两关键表面位置相对尺寸测量

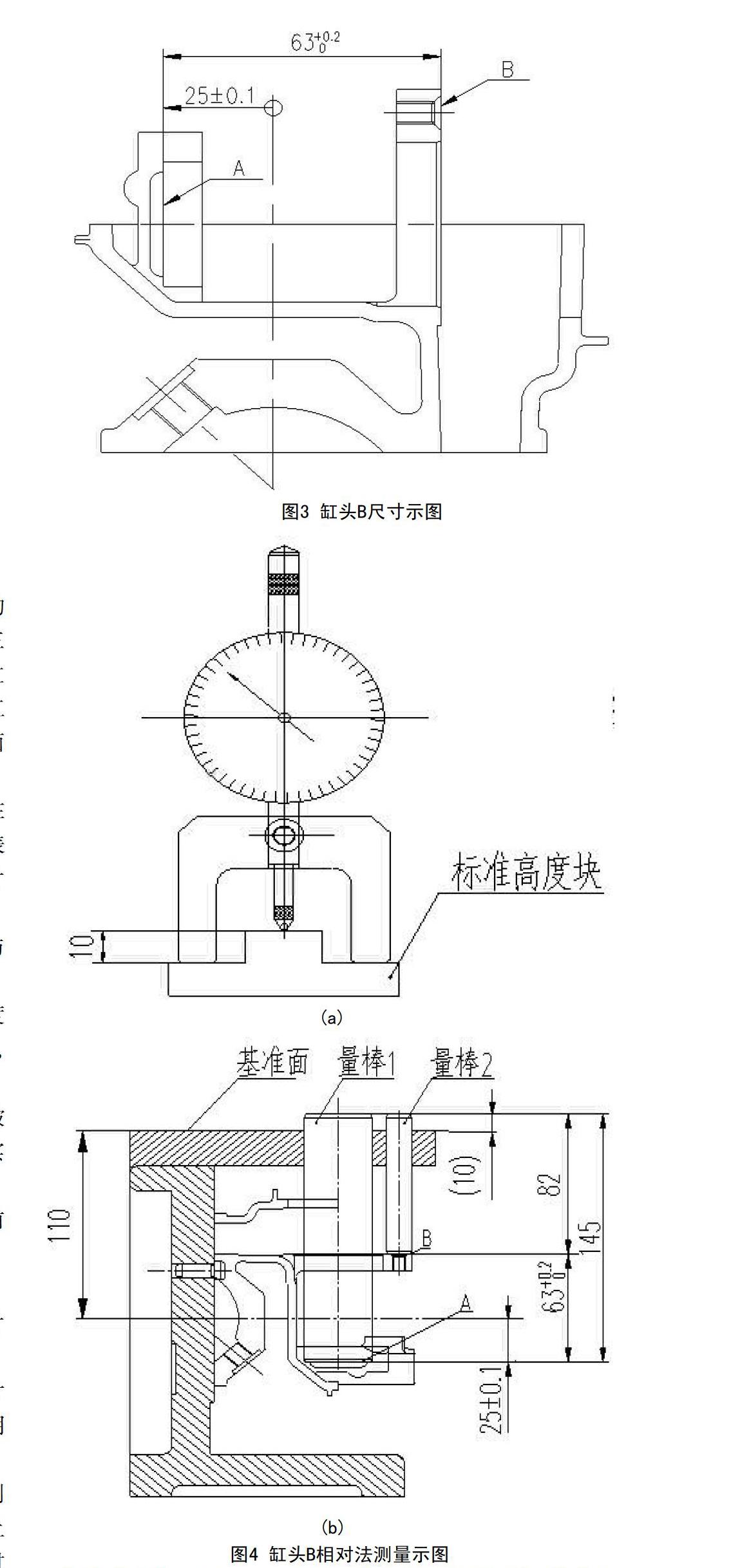

某另一类型发动机缸头(此处简称缸头B),及其关键尺寸要求,如图3所示。

图中A面相对零基准距离为25 mm,B面要以A面为尺寸基准,距离为63 mm,且不超出63.2 mm。对此尺寸的测量,使用对比测量法最为快捷、方便。其测量方法,如图4所示。

上图中,量具最重要的几部分分别是高度块、测量棒1、测量棒2、量具体。通过量具体对工件实行装夹、定位,量具体上表面为测量时的基准面。该产品的A、B面的尺寸对比测量过程为:

2.2.1 A面尺寸测量

测量时先如图(a)将百分在高度块上对零百分表,然后将百分表体置于图(b)中量棒1上端面,观察指针摆动值。由于A面尺寸公差为±0.1 mm,所以当百分表指针摆动幅值在顺时针和逆时针方向均不超过0.1 mm时,即可判断A面尺寸合格。一般百分表指针摆动规律是顺时针表明测头向上移动超出对零点时的位置,在这里就表示被测的A面与基准的距离小于基本尺寸了,如指针逆时针摆动表明情况相反。如指针顺时针摆动了0.05 mm,表示被测A面距基准距离小于基本尺寸0.05 mm,即比25 mm小0.05 mm,结果为24.95 mm。当然也可根据各项设计尺寸的实际值,如高度块、测量棒等的实际值与表针的摆动量计算出被测的尺寸实际值。

举个例子来计算一下:假如高度块、量棒1、量棒2实际值正好为10 mm、145 mm、82 mm,将缸头装夹到量具体上,缸头上尺寸基准到量具体上基准面距离正好是110 mm。将百分表在高度块上对零后,再測量量棒1上表面引起指针顺时针摆动0.05 mm,图(b)中的(10)mm就变为(10+0.05)mm了。

此时被测面距缸头尺寸基准的距离即为:(145-110-(10+0.05)) mm=24.95 mm。与直接读取的数值相同,这也说明了对比测量方法的读取数量的便捷性和测量结果的准确性。这里有一个要求就是量具上各零部件的设计精度与制造精度要满足使用要求。

2.2.2 B面尺寸测量

当检测完A面后,以测量棒1上端面为基准进行百分表对零,再将百分表置于测量棒2上端面进行B面的尺寸检测。根据B面公差值,当表针顺时针摆动不超过0.2 mm时,即表示B面尺寸合格,如指针顺时针摆动了0.05 mm,就表明被测实际值为63.05 mm。倘若出现逆时针摆动,则产品B面加工不合格。

3 结 语

本文以实际生产中两个复杂缸头零件的尺寸检测为例,对相对检测法在机械产品加工中的应用进行详细而全面的论述。对比测量法原理简单,可用于各种类型的产品的工序件和最终产品的尺寸检测。但使用过程中需要根据具体零件状态和待测尺寸特点,灵活选用或设计所需量具、辅具。

和直接测量方法相比,利用对比测量方法的原理设计的量辅具操作简单、快捷方便。尤其在批量生产中,该测量方法可以极大的提高零件检测效率、节约劳动成本,保证加工过程中产品尺寸的稳定性和可靠性,测量结果能充分满足产品设计和使用要求,从而极大的提高产品生产效率。对比测量方法在缸头零件加工过程中的长期应用实践表明,该法测量结果可靠、产品质量稳定,对相似产品的加工检验有极大的借鉴意义,值得推广应用。

参考文献:

[1] 邵晓荣,包耳.互换性与测量技术基础[M].北京:机械工业出版社,2001.

[2] 于骏一,邹青.机械制造技术基础[M].北京:机械工业出版社,2004.

[3] 孟少农.机械加工工艺手册[M].北京:机械工业出版社,1991.

[4] 赵如福.金属机械加工工艺人员手册[M].上海:上海科学技术出版社,

2006.