27SiMn圆坯表面纵裂成因及预防措施

2016-10-13于永川

于永川

(中钢集团石家庄工程设计研究院有限公司, 河北 石家庄 050021)

27SiMn圆坯表面纵裂成因及预防措施

于永川

(中钢集团石家庄工程设计研究院有限公司, 河北石家庄050021)

从表面纵裂形貌、结晶器冷却、过热度与拉速、专用保护渣、弱冷工艺等方面分析27SiMn圆坯表面纵裂成因,并从专用保护渣、拉速和过热度匹配、结晶器液面波动以及二冷配水等方面提出改善措施,以保证圆坯表面质量。

大圆坯结晶器保护渣表面纵裂

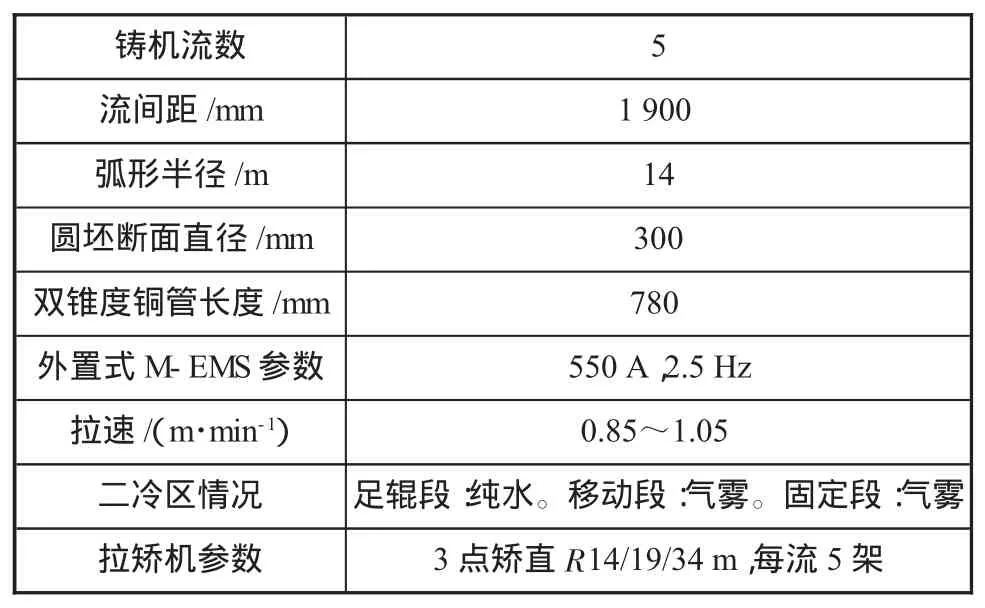

承德建龙R14 m5机5流大圆坯连铸机,年设计产能100万t,主要生产规格为Φ280 mm、Φ300 mm、Φ350 mm、Φ400 mm、Φ500 mm、Φ600 mm的圆坯,相应规格目标拉速分别为1.05、0.90、0.65、0.55、0.35、0.21 m/min。工艺路线为:铁水预处理KR法→70 t转炉→70 t LF炉→70 t VD炉→大圆坯连铸机(全保护浇注、结晶器电磁搅拌)→缓冷。投产初期27SiMn表面纵裂尤为突出,甚至发生漏钢现象,27SiMn平均w[O]=0.000 87%,w[N]=0.005 4%,为了防止此类事故的再次发生,需分析其产生原因并采用有效措施。表1为大圆坯连铸机主要参数。

表1 大圆坯连铸机主要参数

1 表面纵裂成因研究

27SiMn对裂纹的敏感性强是产生裂纹的内因,连铸机设备、工艺操作、拉速与过热度等因素是产生裂纹的条件[1]。带液芯的高温铸坯在连铸机尤其是在结晶器内的运行过程中,由于各种力作用于高温坯壳上,产生的变形超过了钢的允许强度和应变,将会导致漏钢。

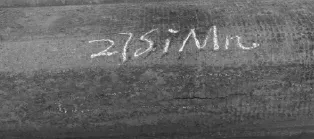

1.1表面纵裂的缺陷形貌

在生产的Φ300 mm圆坯表面存在着宽度≤1 mm、长度为200~5 000 mm不等的沿纵轴向可见纵裂裂纹,表面振痕规则,如图1所示。

图1 Φ300 mm圆坯表面纵裂形貌

1.2结晶器冷却

裂纹的产生是由于结晶器内部的冷却不均和坯壳不均匀生长导致的,属于典型的在第一高温脆性区产生的裂纹。在弯月面处形成的初生坯壳在下行过程中不断生长变厚,因凝固收缩产生的内部应力不断增加,在较薄的坯壳处形成应力集中,当应力超过坯壳强度时,便产生纵裂纹。

圆坯表面凹陷的形成,除了与钢种的高温力学性能、凝固收缩率有关,还取决于坯壳厚度的均匀性。坯壳厚薄越不均匀,越容易在最薄处被“压溃”产生凹陷。另外,一旦凹陷产生,反过来又会使凹陷处的坯壳脱离结晶器铜壁,出现气隙,进而使冷却条件加剧恶化,坯壳厚薄不均加倍扩大,直至坯壳离开结晶器进入二冷区。凹陷产生的部位越靠近结晶器上部和弯月面,其危害就越大。凹陷部位的冷却和凝固速度比其他部位慢,组织粗化,对裂纹敏感性强,在热应力和钢水静压力的作用下,在凹陷薄弱处产生应力集中而出现裂纹。因此,保持初生坯壳以及结晶器上半部分区域内坯壳的厚薄均匀性是抑制凹陷产生的关键,也是防止裂纹产生的关键[2]。

1.3过热度与拉速

生产过程中按照工艺拉速控制拉速。Φ300 mm第一炉次拉速为0.6 m/min;第二炉次拉速为0.85 m/min;第三炉次拉速为0.8 m/min。过程温度控制较为稳定,无其他异常情况。

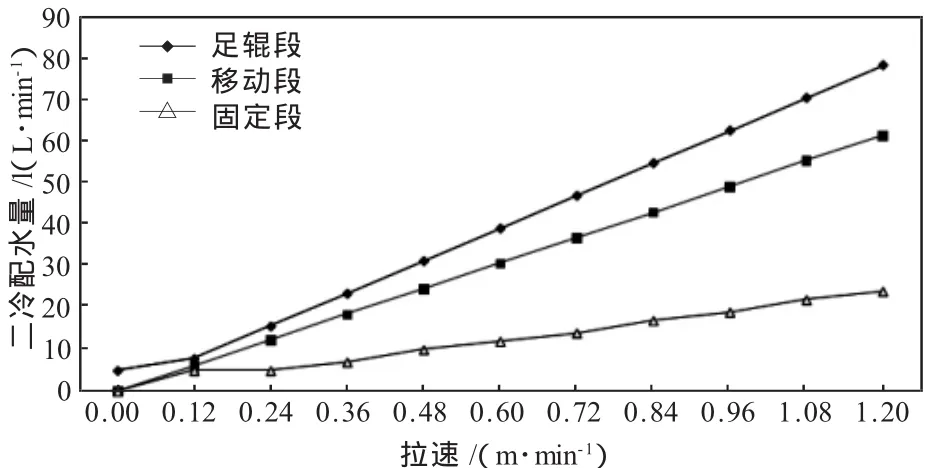

拉速不稳定易造成钢水液面波动卷渣,二冷水量不稳定则会影响铸坯的内部质量(如图2所示)。采用塞棒自动控制系统,将各铸流Φ500 mm的拉速恒定在0.30 m/min,可保证铸坯内部质量。拉速的波动和增大都会导致铸坯易产生裂纹和漏钢。拉速增大会导致凝固初期结晶器钢水凝固推迟和坯壳表面平均温度升高,拉速波动则会导致负滑脱时间变化,影响摩擦力的变化,加大纵裂危险。过热度大,则使坯壳薄且热应力大,若及时降低拉速,可防止裂纹的产生。

图2 二冷水量与拉速关系

相关研究表明,钢水过热度每升高10℃,结晶器内钢坯凝固坯壳减薄约2 mm,坯壳裂纹敏感性相应增加。生产时,过热度偏高(40~52℃)是纵裂产生的重要原因。

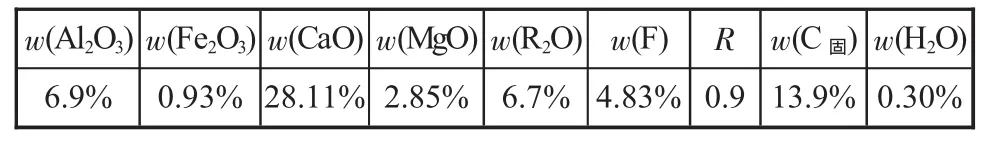

1.4专用保护渣

在采购专用保护渣(其成分与参数分别见表2、表3)时,要考虑其熔化温度、速度、黏度、碱度等因素,选择填充性高、碱度低的保护渣,以满足钢种在结晶器内的润滑效果,同时还应考虑影响其流入速度的注速、注温、液位等因素。27SiMn黏度被控制在0.5~0.7 Pa·s,渣碱居中约为0.9~1.1。圆坯断面尺寸增加,所要求的保护渣熔化温度上升、熔速减慢,而黏度最佳范围变化不大。使用保护渣在线烘烤设施,将水分控制在0.4%以下,保护渣的厚度也很重要,当保护渣液渣层达到10 mm以上时,有较强的吸附夹杂能力,可使结晶器内热通波动减小,防止不均匀凝固,保证足够的渣膜厚度,有效提高表面质量。保护渣液层过薄会导致摩擦力增加,因此在适当的情况下可以稍微增大保护渣消耗量,增加固渣层厚度和液渣层的黏度,有利于减弱结晶器冷强度,减少凝固收缩应力,从而降低凹陷裂纹的产生;过厚会导致传热下降,减薄出结晶器的坯壳厚度,引起液渣流入不均匀,使得传热不均匀,增加漏钢产生的机率[3-4]。

表2 专用保护渣成分

表3 专用保护渣参数

1.5结晶器电磁搅拌和液面波动

结晶器内液面的稳定是保证保护渣在结晶器内均匀熔化,获得均匀液渣厚度的先决条件,只有获得均匀的渣膜,才能获得高质量的铸坯。结晶器液面波动大时,不仅会使铸坯表面产生大量缺陷,还会造成漏钢事故,因此采用液位自动控制是保证结晶器液面稳定的最有效措施。

结晶器铜管上口0~300 mm的倒锥度为2.10% /m,下口300~480 mm的倒锥度为1.20%/m。合适的参数设计可保证铸坯坯壳和铜管的良好接触,使得圆坯在结晶器在长度方向上热传导均匀,并在结晶器出口处有足够的坯壳厚度。为了保证出结晶器坯壳不漏钢,拉速提高后,要求结晶器足辊段采用纯水强制冷却。

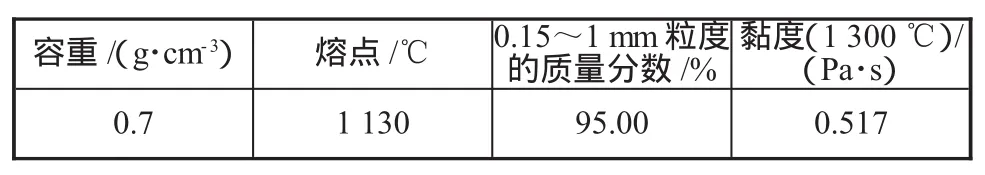

结晶器电磁搅拌可以改善铸坯的中心疏松程度,降低中心偏析,尤其是C、S偏析[5],低过热度和拉速匹配有利于降低偏析情况,见表4。

表4 27SiMn碳偏析情况

1.6弱冷工艺

采用弱冷工艺能有效减少由热应力引起的表面裂纹和内部裂纹等缺陷。弱冷工艺首先要调整结晶器冷却水量,增强结晶器内初生坯壳的均匀性,与二冷弱冷配合可取得事半功倍的效果。

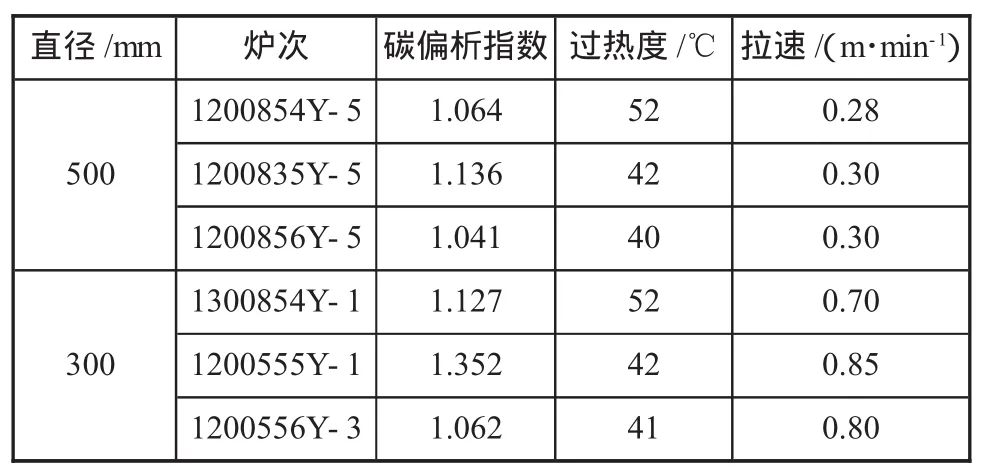

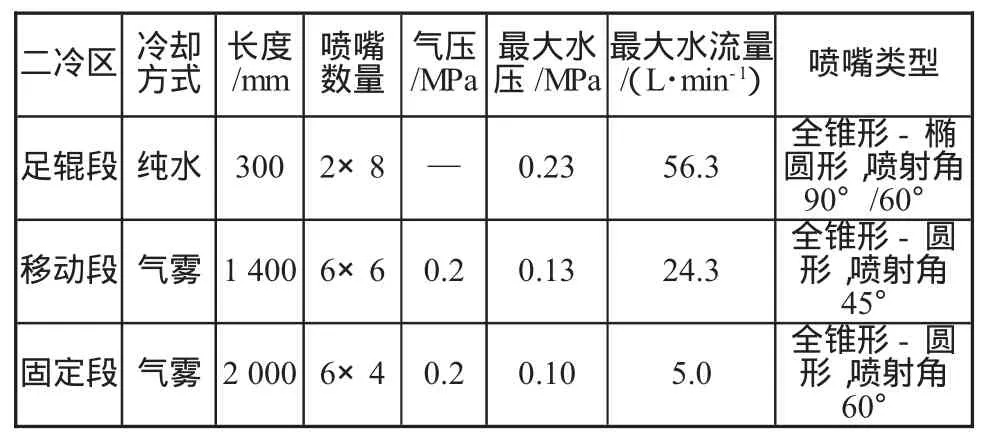

二冷区分为三个独立调节的区域。为确保在冷却过程中铸坯不因热应力产生裂纹,要求二冷区足辊段采用纯水冷却,移动段、固定段采用气雾冷却方式。

根据浇注断面、拉速和钢种的不同,确定各区配水量,保证整个二次冷却区域喷淋水条的对弧精度。27SiMn圆坯Φ300 mm的比水量为0.27 L/kg,Φ500 mm圆坯的比水量为0.11 L/kg左右。为减少或防止铸坯冷却时在热应力作用下产生裂纹,保持缓冷效果,可在出二冷段和拉矫机之间设带保温内衬的隔热缓冷罩。表5为Φ500 mm圆坯的二冷参数设定。

表5 Φ500 mm圆坯的二冷参数设定

2 预防控制措施

为防止生产过程再次发生表面纵裂、漏钢事故,需注意以下四方面:

1)提高钢水纯净度、m(Mn)/m(S),降低[O]、[N]含量,可减少漏钢事故。

2)采用专用保护渣,调整保护渣的性能,使得铸坯润滑和传热达到更优化条件,保证保护渣的均匀、稳定。

3)加强对结晶器运行情况和对弧的检查,保证结晶器倒锥度;对于二冷喷嘴对弧,使铸坯出结晶器下口坯壳均匀生长。

4)低过热度、合适的拉速和电磁搅拌参数能有效减少铸坯产生纵裂漏钢的机率。多次调节拉速,小幅预先调整。

3 结论

27SiMn属于裂纹敏感性钢种,在浇注时需从设备准备、工艺操作和生产组织等方面采取相应措施。

1)将钢水过热度控制在20~30℃,恒定液面和恒速浇注,合理匹配拉速与过热度。过热度低的碳偏析偏差较小,降低裂纹产生的几率。

2)对于27SiMn弱冷,Ф500mm比水量0.11L/kg,Ф300 mm比水量0.27 L/kg,保证喷嘴和喷淋架对中,使圆坯均匀冷却,避免在第二脆性区产生裂纹。

3)采用专用保护渣、合适的结晶器锥度和稳定的液面波动,可保证坯壳在铜管内均匀生长。

采用以上有效措施后,避免了表面缺陷的产生,铸坯表面质量和内部质量达到内控要求。

[1]易学愚,高仲.圆坯表面纵裂的预防措施[J].连铸,2008(6):45-47.

[2]石超民,刘义仁,郭广新,等.天津钢管12Mn2V钢连铸圆坯纵裂漏钢原因剖析及预防措施[C]//全国炼钢学术会议,2008.

[3]成泽伟,陈伟庆,金长佳,等.保护渣性能对连铸圆坯表面质量的影响[J].钢铁,2002(9):23-25.

[4]宋海,麻晓光,张铁军,等.圆坯大断面中碳高锰钢专用保护渣的应用研究[J].包钢科技,2003,29(6):18-20.

[5]龚志翔,陈刚,吴宗双,等.结晶器电磁搅拌对圆坯质量的影响[J].马钢技术,2003(1):1-3.

(编辑:胡玉香)

Cause and Prevent Measures of 27SiMn Round Bloom on Longitudinal Surface Crack

YU Yongchuan

(Sinosteel Shijiazhuang Engineering Design and Research Institute Co.,Ltd.,Shijiazhuang Hebei 050021)

This paper analyzes the longitudinal crack characteristics in superface of 27SiMn round billet from superficial longitudinal morphology,mold cooling superheat and pulling rate,casting powder and slow cooling technology,and puts forward improvement measures from special flux,casting speed matching with superheat,level fluctuation of crystalline liquid and distribution of secondary cooling,which is to ensure the superface quality of round billet.

large round bloom,mould powder,surface longitudinal cracks

TG142

A

1672-1152(2016)04-0038-03

10.16525/j.cnki.cn14-1167/tf.2016.04.13

2016-05-10

于永川(1983—),男,从事炼钢、连铸工艺设计及应用技术开发工作,工程师。