核电用不锈钢异型材生产工艺技术研发

2016-10-13柴志勇

柴志勇

(太原钢铁(集团)有限公司, 山西 太原 030003)

试(实)验研究

核电用不锈钢异型材生产工艺技术研发

柴志勇

(太原钢铁(集团)有限公司, 山西太原030003)

重点介绍了太钢开发的核电用不锈钢异型材先进的冶炼、挤压技术,针对不锈钢异型材所要求的技术内容,分析了热挤压工艺生产不锈钢异型材的优势,提出“K-OBM-S转炉冶炼、VOD/LF炉精炼、6 000 t挤压机生产”的工艺流程设想,并进一步分析了在开发中需解决的关键技术难题。太钢经过系统地开发,形成了一整套具有自主知识产权的核电用不锈钢异型材关键制造工艺技术,产品实物质量达到世界先进水平,已在先进核电站得到应用,取得了显著的社会效益和经济效益。

核电用不锈钢异型材冶炼挤压

核电作为一种清洁能源,近几年在我国得到大力发展,为此,我国积极引进以AP1000为代表的第三代先进压水堆核电技术,参与建造国际热核聚变实验堆(The International Thermonuclear Experimental Reactor,以下简称ITER计划)等。国内企业在AP1000、ITER计划核电站所需的不锈钢异型材产品冶炼工艺方面,对成分、组织、夹杂物控制技术的研发较少,导致产品质量稳定性较差[1];在材料成型方面,国内外企业主要采用热轧和焊接的工艺方式生产核电用不锈钢异型材产品,而热轧成型工艺由于变形方式、变形方向所限,导致产品尺寸偏差大、致密度偏低,后续需要复杂的机械加工来保证产品精度,难以满足先进核电站高质量结构支撑件的要求[2-3]。而采用焊接工艺方式生产的不锈钢异型材,产品各部分组织、力学性能和残余应力无法保持一致,在苛刻环境、特殊温度下使用,极易发生应力开裂、应力腐蚀等问题,有很高的安全隐患,使得产品应用范围有所限制。以第三代为代表的先进核电站建设快速发展,对不锈钢异型材质量提出了更高要求,急需开发出不锈钢异型材热挤压整体成型加工技术,满足先进核电站不锈钢异型材小批量、高质量的要求。

太原钢铁(集团)有限公司(全文简称太钢)通过研究不锈钢异型材杂质元素及夹杂物控制工艺、热挤压工艺以及性能控制技术(模型),生产出了产品关键性能满足AP1000等核电站用不锈钢H型、方型、C型、L型、矩型、U型等的异型材111.6 t。这些产品可顶替进口产品,创造了可观的社会、经济效益。

1 研究内容

1.1杂质元素及夹杂物控制工艺开发

裂变核电及聚变核电堆体所使用不锈钢异型材,要求Co等杂质元素含量越低越好,一般不锈钢产品的Co、P、Nb含量无法满足核电用不锈钢异型材的使用要求。课题组设计核电用不锈钢异型材冶金工艺为“铁水+合金”的模式,通过铁水预处理脱P,并使用Nb、Co、P元素含量较低的铬铁、镍等原料,通过EXCEL建立原料Nb、Co、P、Ti元素含量预估模型,控制Nb、Co、P、Ti元素含量百分之百地满足了不锈钢异型材的技术要求。同时课题组依据冶金原理,在LF炉开展了脱氧方式、吹氩流量、吹氩时间以及喂丝工艺试验,由图1可知,LF炉弱搅拌时间达到15 min左右。

图1 LF弱搅拌时间对不锈钢夹杂物数量的影响

1.2不锈钢异型材热挤压工艺技术开发

热挤压工艺生产不锈钢异型材,相比热轧或焊接成型工艺,在生产小批量、高质量产品方面具有很大的优势。为此,课题组提出核电用不锈钢异型材全部采用热挤压工艺成型方式进行生产,具体的工艺流程为:坯料准备—环形炉加热—感应加热—润滑—热挤压—在线固溶热处理。

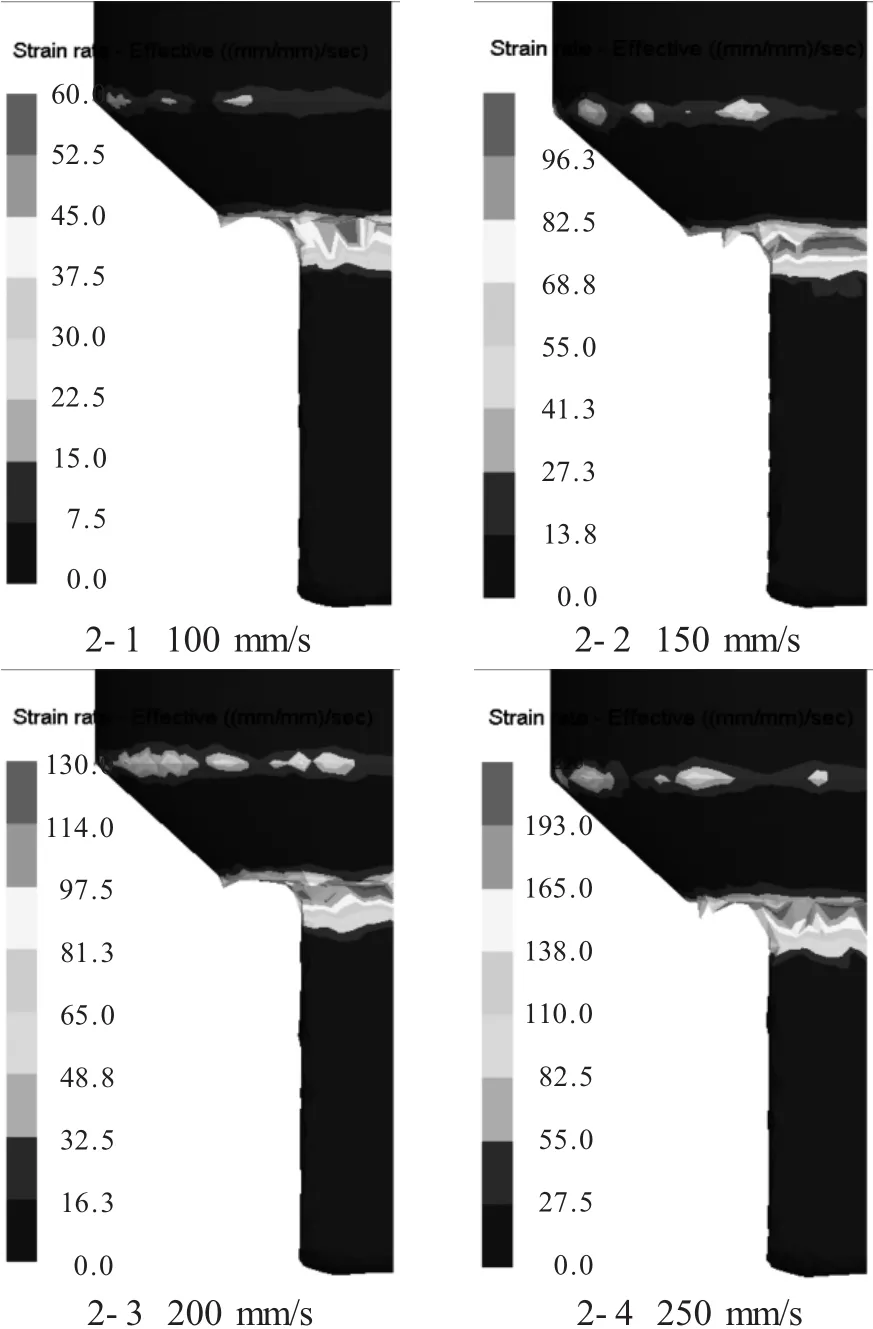

图2分别是挤压速度为100、150、200、250 mm/s时锭坯变形区的应变速率图。模拟结果表明,挤压模入口处是锭坯应变速率最大的区域,且应变速率随挤压速度的增大而增大。图2-3中,挤压速度为200 mm/s时,最大应变速率在130 mm/s左右,金属流动均匀,挤压力比较稳定。经过生产试验证明,挤压速度为200 mm/s时,挤压过程比较平稳,制品平整光滑,满足性能要求。

图2 不同挤压速度时的应变速率

图3是模拟出1 050、1 180、1 250℃下的挤压力曲线。说明挤压力随温度的升高而减小,与所建立的材料模型一致。在温度分析时发现,加热温度达到1 250℃时,产品在挤压过程中由于变形区的变形和摩擦产热,变形区的温度模拟值急剧升高到1 350℃左右,容易引起产品过热现象。所以宜选择热挤压温度为1 180~1 200℃的范围。

图3 不同挤压温度时的挤压力曲线

进行316L外方内圆管热挤压试验时,设定挤压温度为1 180℃,挤压速度为200 mm/s。将试验挤压力曲线与相同条件下的模拟挤压力曲线对比(见图4),发现两者比较一致。试验所得制品与模拟效果对比(见图5),两者外形一致,挤出初始端都出现了“倒角”形状的端部效果。证明此模型是可靠和实用的。

图4 工艺试验与模拟挤压力曲线对比

图5 试验成品与模拟成品对比

1.3磁导率性能控制模型开发

ITER计划用316L、316LN不锈钢异型材要求室温磁导率性能小于1.03,一般用途的奥氏体不锈钢材料,都含有体积分数为5%~15%的δ-Fe,材料的磁导率值在1.03~1.20的范围。只要材料具有稳定的奥氏体组织,无δ-Fe相,不锈钢异型材的室温磁导率性能才可以满足小于1.03的要求。

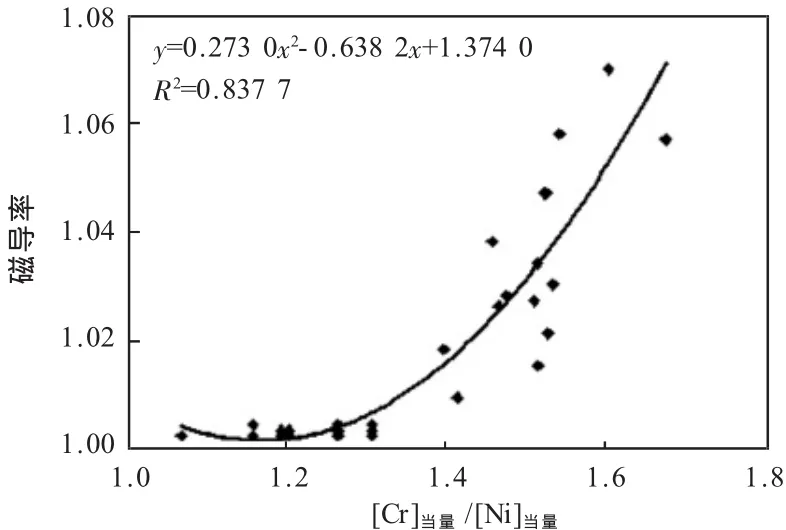

课题组对不锈钢异型材化学成分(即[Cr]当量/ [Ni]当量)与磁导率性能相关性进行了技术研究,研究结果见下页图6。控制成分使材料在相图中呈完全奥氏体组织时,材料的磁导率在1.3以下。

依据图6研究结果,建立了ITER计划用奥氏体不锈钢异型材的磁导率(在75 000 A/m磁场强度、室温下的磁导率)与[Cr]当量/[Ni]当量关系式(模型),见下式:

图6 奥氏体不锈钢异型材磁导率与[Cr]当量/[Ni]当量的关系

磁导率=0.273 0([Cr]当量/[Ni]当量)2-0.638 2([Cr]当量/[Ni]当量)+1.374 0.

式中:[Cr]当量=w(Cr)+1.5w(Si)+w(Mo);[Ni]当量=w(Ni)+ 0.5w(Mn)+30[w(C)+w(N)]。

同时,由图6可知,在奥氏体不锈钢异型材磁导率性能<1.03的范围内,公式与实际控制值较吻合,可以使磁导率性能满足ITER计划要求。

1.4晶粒度控制工艺开发

核电站所需的奥氏体不锈钢异型材作为支撑部件在室温或低温下使用,要求组织均一,不能有混晶组织,部分异型材要求晶粒度具有4级更细的细晶组织。课题组在Gleeble-3800热模拟试验机上进行316L、316LN压缩变形实验,并在6 000 t挤压机上实际进行了部分数据验证,得出在一定挤压速度下,挤压温度和挤压比对不锈钢异型件成品晶粒度的影响,见图7(图中未标出更大挤压比与晶粒度的关系),实验数据为开发更高性能不锈钢异型材、实现细晶组织提高材料强韧性的目标奠定了基础,并形成了技术。

图7 奥氏体不锈钢异型材挤压比、挤压温度对晶粒度的影响

2 产品检验结果

2.1杂质元素含量

经过工艺控制,核电用不锈钢异型材的杂质元素含量较大幅度地降低,见表1。

表1 不锈钢异型材杂质元素含量控制结果 %

2.2夹杂物控制情况(见表2)

表2 核电用不锈钢异型材夹杂物评级情况(按照ASTME45标准检测) 级

2.3磁导率性能

根据模型对用于ITER计划的不锈钢异型材磁导率进行控制,使材料保持弱磁性,产品在75 000 A/m的磁场强度下,用FOERSTER 1.069磁导仪测量室温磁导率性能,将磁导率控制在1.002~1.007,远低于ITER计划要求(ITER计划要求奥氏体不锈钢磁导率<1.03),满足了ITER计划用不锈钢材料在强磁场下使用的苛刻要求。

2.4晶粒度

根据研究结果对不锈钢异型材晶粒度进行控制,按照ASTME112标准对产品进行晶粒度评级,晶粒度达到了4级更细,获得了细晶组织,且晶粒度偏差在±1级之内。

2.5尺寸公差控制

尺寸控制为不锈钢异型材最关键的指标,以C型钢为例,下页表3列出了C型钢的设计尺寸及公差,从下页图8可以看出C型钢A、B1、T1的测量值100%落在了设计公差范围之内;B2的测量值91.67%落在了公差范围之内,剩余部分均处于正公差;T2和S的测量值83.33%落在了公差范围之内,剩余部分均处于正公差。考虑到后续有压力矫直和修磨工序,且C型钢表面有20μm左右的玻璃粉层,超出B2、T2和S三者设计尺寸的正公差部分均可以通过人工修磨处理,因此不影响产品的最终质量。

表3 不锈钢C型钢尺寸公差要求 mm

其他核电站用不锈钢异型材产品尺寸公差控制结果与C型钢相类似,实现了挤压成型后不经大量机械加工直接使用的开发目标。

2.6无损检测结果

用于ITER计划的L型、矩型钢(钢号316LN)产品按照EN4050标准(欧盟航空材料技术标准)进行超声波检测,并通过了缺陷面积不超过7 mm2的验收标准,产品达到世界先进水平。

图8 奥氏体不锈钢C型钢尺寸检查结果

3 结论

1)太钢根据国家发展第三代核电技术及参与建造国际热核聚变实验堆对不锈钢材料的重大需求,系统开发核电用不锈钢异型材生产工艺技术,并取得了技术突破,形成了一整套具有自主知识产权的核电站用不锈钢异型材生产技术,共授权国家发明专利6项,形成企业技术秘密13项,技术达到国际先进水平。

2)太钢开发AP1000反应堆用C型钢、H型钢和方型钢、ITER计划用矩型钢、L型钢、中国核聚变试验堆用T型钢等共计111.6 t,创经济效益2 140.15万元。其中采用热挤压方法生产的不锈钢C型钢,用于建造AP1000反应堆上方的冷却水塔,是国内首件产品,该产品单支长度比进口产品翻了1倍,达10 m以上;而用于AP1000第三代核电站汽轮机发电余热排出换热系统的不锈钢H型钢,也是世界上第一支挤压型核电用H型钢产品,被成功用于海阳核电站,整体性能明显优于焊接同类产品。该产品研制成功的消息被列入2011年度中国不锈钢业十大新闻之中。

3)AP1000反应堆等先进核电站所用材料国产化是我国未来20年核电发展的重要课题,太钢开发的不锈钢异型材生产工艺技术为先进核反应堆关键部件的国产化贡献了力量,取得了重要的社会效益。

[1]张文辉,王振华,赵德利,等.一种核级316LN钢的相图计算与微合金化设计[J].燕山大学学报,2011,35(6):519-522.

[2]刘培培,张秀芝,邵伟,等.316LN不锈钢热变形条件下的力学行为研究[J].热加工工艺,2014,43(6):12-15.

[3]潘品李,钟约先,马庆贤,等.316LN钢多道次变形条件下的动态再结晶行为[J].塑性工程学报,2011,18(5):13-18.

(编辑:胡玉香)

Research and Development of Production Technology of Stainless Steel Profiled Bar for Nuclear Power

CHAI Zhiyong

(Taiyuan Iron&Steel(Group)Co.,Ltd.,Taiyuan Shanxi 030003)

Advanced steel making and extrusion technology of stainless steel profiled bar for nuclear power developed by Taiyuan Iron&Steel(Group)Co.,Ltd(TISCO for short)was introduced in this paper.In order to meet the technology requirement of stainless steel profiled bar,advantages of hot extrusion was analyzed and the technological process of“K-OBM-S converter,VOD/LF,6000 t extrusion press”was put forward.A series of key technical problems have been studied during the development process,and a full set of key manufacturing technology with independent intellectual property rights have been formed.Product quality of TISCO’s stainless steel profiled bar has reached the advanced world level.These products have applied to advanced nuclear power plants,and achieved remarkable economic and social benefits.

stainless steel for nuclear power,profiled bar,steel making,extrusion

TG142.71

A

1672-1152(2016)04-0001-04

10.16525/j.cnki.cn14-1167/tf.2016.04.01

试(实)验研究

2016-06-28

柴志勇(1963—),男,研究生,工程师,现在太钢从事钢铁产品销售及原料采供管理工作。