O2/CO2气氛下多种碳基随机孔模型的建立

2016-10-13曲践李保卫郑坤灿武文斐

曲践,李保卫,郑坤灿,武文斐

O2/CO2气氛下多种碳基随机孔模型的建立

曲践1,2,李保卫1,郑坤灿1,2,武文斐1,2

(1内蒙古自治区白云鄂博矿多金属资源综合利用国家重点实验室,内蒙古包头 014010;2内蒙古科技大学能源与环境学院,内蒙古包头 014010)

传统随机孔模型基于简单一步反应建立,不适用于处理O2/CO2气氛下焦炭颗粒复杂气固反应。针对此问题,基于焦炭本身具有多种碳基的特点,以及焦炭颗粒在O2/CO2气氛下燃烧的特性,建立复杂气固反应下的多种碳基随机孔模型和孔隙结构模型。模拟直径为100 μm的焦炭颗粒在O2/CO2气氛下燃烧的过程,使用FORTRAN语言自主编程计算并分析结果。研究表明,燃烧初期颗粒呈现竞争效应,孔隙内部气体浓度产生剧烈波动。波动的生成原因是化学反应与物理扩散之间的竞争,可以通过增加环境氧浓度和减小焦炭颗粒粒径来改善。所提出的多种碳基随机孔模型对于表征O2/CO2气氛下焦炭颗粒的燃烧特性有着良好的适应性。

O2/CO2气氛;多孔介质;随机孔模型;单颗粒焦炭燃烧;传质;介尺度;数值模拟

引 言

随着全球气候变暖等环境问题的加剧,富氧燃烧技术在节能减排方面体现了巨大的优势,因此越来越受到全球范围研究者们的关注[1-5]。与此同时,富氧燃烧技术在工程应用中也暴露了煤焦颗粒燃烧温度低、燃烧速率慢等缺点,因此,对富氧燃烧技术进行深入研究,对于进一步节约能源、降低CO2等温室气体的排放有着重要意义。

目前研究煤焦颗粒燃烧特性的手段包括实验和单颗粒数值模拟,其中针对O2/CO2气氛的研究大多以实验为主。Struis等[6]在动力学控制条件下采用等温热重分析仪研究煤焦在O2/CO2气氛下气化反应。Bejarano等[7]采用非嵌入式光学彩色测温仪来测量单颗粒燃烧条件下挥发分火焰及煤焦燃烧情况。实验尽管能够从宏观角度描述燃烧现象,但是无法分析燃烧的机理。

单颗粒模型的数值计算因为能够分析颗粒燃烧的介观机理而受到研究者们的关注,诸多研究者提出了表征煤焦颗粒燃烧的数学模型[8-10]。其中Bhatia等[11-12]所提出的随机孔模型由于能够解释最大反应速率现象而被国内外研究者们广泛采用与修 正[6,13-14]。然而基于一步反应的传统随机孔模型无法适应O2/CO2气氛下的复杂气固反应,Lu等[15-16]利用随机孔模型表征煤焦与H2O和CO2的反应,发现模拟结果与实验数据并不符合。研究者们目前仍然难以将随机孔模型应用于O2/CO2气氛下模拟焦炭颗粒复杂燃烧过程的研究。

本工作在前人研究的基础上,建立了一个基于O2/CO2气氛下多步复杂气固化学反应的多种碳基随机孔模型(various char-RPM)。对Maffei等[17]研究者提出的详细化学反应方程加以整理改进,提出八步异相反应加一步同相反应表征焦炭颗粒燃烧,整理出3种气体及3种碳基的反应速率分别进行计算。新提出的模型能够适应O2/CO2气氛下多组分多步复杂气固反应,并通过实验数据验证其适 应性。

1 物理模型

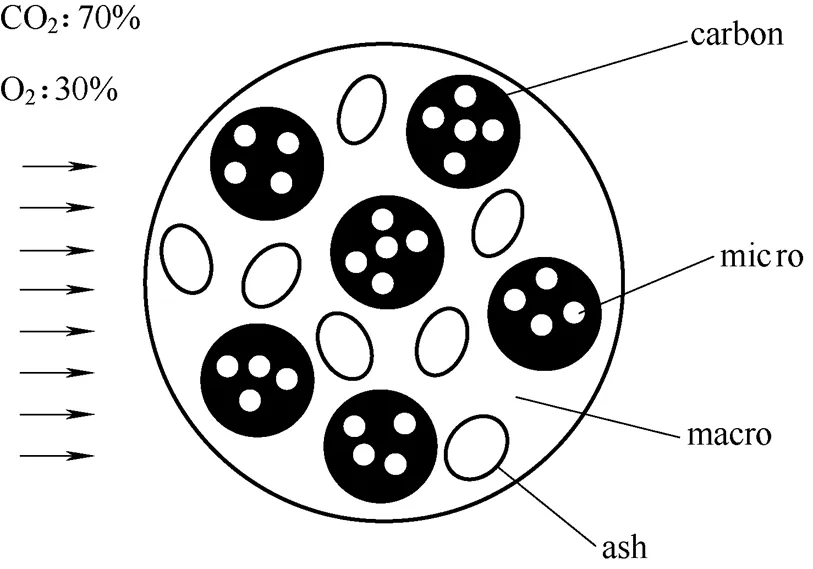

本工作提出一个直径为100 μm的焦炭颗粒在氧气浓度为30%的O2/CO2气氛下燃烧的物理模型,如图1所示。焦炭是煤粉经热解析出挥发分形成的,经历了软化、塑形及再凝固阶段,产生了强度较 高的骨架结构,并在内部形成了发达的孔道。根据焦炭本身的特性及文献[6,11-15,17-20]中的研究,对焦炭颗粒做出以下合理假设:①焦炭颗粒可近似为具有各向同性的球体;②颗粒内部包括大孔和小孔,大孔主要为反应气体的运输通道,小孔主要提供化学反应面积;③大孔小孔均为迂曲度相同的曲折孔,均匀分布在焦炭颗粒中,气体在孔隙中扩散包括容积扩散和努森扩散,不考虑外部扩散;④焦炭颗粒经高温热解,具有强度较高的骨架结构,因此视为反应过程中不会发生坍塌与破碎,且燃烧反应发生在内孔表面,因此视为整体粒径不发生变化;⑤颗粒粒径较小,产生的化学热很快释放到环境中,使得颗粒温度与环境温度相差不大,因此不考虑辐射换热。

图1 焦炭颗粒物理模型

2 数学模型

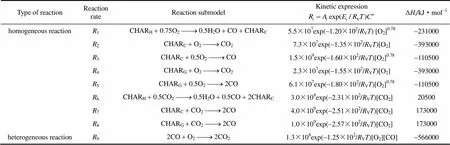

2.1 化学反应方程及反应速率

单颗粒焦炭经高温热处理,其中的碳基构成会发生变化,部分无序结构部分转化为有序结构[19-20]。因此在焦炭颗粒燃烧过程中,碳基有3种存在形式,分别为碳氢比为2:1的碳氢化合物(CHARH),焦炭中的无序结构(CHARC)和有序结构(CHARG),3种形式碳基的初始相对数量取决于煤种。焦炭燃烧的化学反应即这3种存在形式分别与反应气体发生氧化反应,焦炭颗粒燃烧过程中的化学反应方程及动力学参数见表1[21-26]。

表1 焦炭燃烧过程化学反应方程及动力学参数

以上9步反应得到了广泛的验证[27],通过热重分析仪、夹带流反应器等不同的实验装置获取大量的实验数据,并与其他研究者的研究相比较,保证整个动力学方案具有高度的准确性和广泛的适用范围。以上反应的反应温度近似,各个反应发生时间有很高的重合度,因此本工作假设以上反应在焦炭颗粒燃烧过程中同时进行,将各气体的消耗速率与生成速率叠加,计算得各反应气体的化学反应速率如下

在焦炭颗粒燃烧过程中,O2作为主要的反应气体,始终处于被消耗的状态,因此的值为负。CO2涉及到的反应较复杂,消耗与生成同时发生。CO为主要的生成气体,只在第9步中作为反应气体被消耗。表1中的9步反应不仅描述了3种气体的生成情况,同时也描述了3种碳基的消耗情况,将各碳基的消耗速率与生成速率叠加,计算得各存在形式碳基的化学反应速率如下

以上反应中,碳基CHARH在与O2反应生成CO的同时,也有部分转化为CHARC。

2.2 热质传递方程

2.2.1 一维球坐标传热方程 焦炭燃烧为放热反应,燃烧过程中产生化学热使颗粒整体温度升高,同时将颗粒的温度在计算过程中与化学反应动力学参数相耦合。焦炭颗粒为典型多孔介质,由于颗粒孔隙比表面积大,气固传热快,在同一时间下颗粒内部气固温度相同,将9步化学反应过程中的放热吸热量叠加作为源相,忽略辐射放热。建立一维球坐标传热方程

2.2.2 多组分气体传质方程 焦炭颗粒内部有着复杂且发达的孔隙结构,这使得颗粒在燃烧过程中,环境中的气体通过扩散作用进入孔隙内部,同时内部化学反应产生的气体也通过扩散作用离开颗粒。在焦炭颗粒燃烧过程中,颗粒孔道内部同时存在O2、CO2、CO 3种气体。其中O2来源于环境气氛,是主要的反应气体,CO2主要来源于环境气氛,少部分来源于化学反应生成,CO来源于化学反应。以表示气体种类。建立一维球坐标多组分传质方程

式中的ej为颗粒孔隙内部气体的有效扩散系数。由于焦炭颗粒燃烧过程中,孔隙内部同时存在3种气体,因此需要基于多组分特性对传统的二元计算方式进行修正。在计算过程中,将孔隙内的气体简化为计算气体和另外两种气体的混合气体′。颗粒大孔内部的扩散为容积扩散,主要作用为气体运输,小孔扩散为努森扩散,分子自由程大于孔隙直径,分子与壁面碰撞频率大,是主要的化学反应场所,反应气体的消耗和产物的生成使孔隙内部形成了气体浓度差,进一步促进了扩散作用。本工作分别计算大孔内的容积扩散系数bj,小孔内的努森扩散系数kj,然后根据焦炭颗粒孔隙率及孔隙迂曲度计算得到孔隙内部气体有效扩散系数ej。建立扩散系数方程如下

2.2.3 初始条件和边界条件 反应初始,颗粒各部分温度一致,为1073 K。此时环境中的O2还没有进入颗粒孔隙内部,CO尚未生成,因此O2初始浓度为0。

2.3 多种碳基随机孔模型

焦炭颗粒由3种不同形式的碳基构成,3种碳基对不同温度和不同气体的敏感度不同,在实际反应过程中的转化特性也不相同,为保证结果更加真实准确,应当对3种碳基分别进行计算。在此基础上进一步求出焦炭颗粒总转化率。焦炭颗粒在燃烧过程中,孔隙率、迂曲度等结构参数始终发生变化,有研究表明该变化与焦炭颗粒转化率和初始结构参数线性相关[17]。本工作将计算得出的焦炭颗粒转化率耦合进结构参数的变化方程中,建立多种碳基随机孔模型及结构参数变化方程如下

3 数值计算及模型的实验验证

3.1 数值计算方法及初始参数

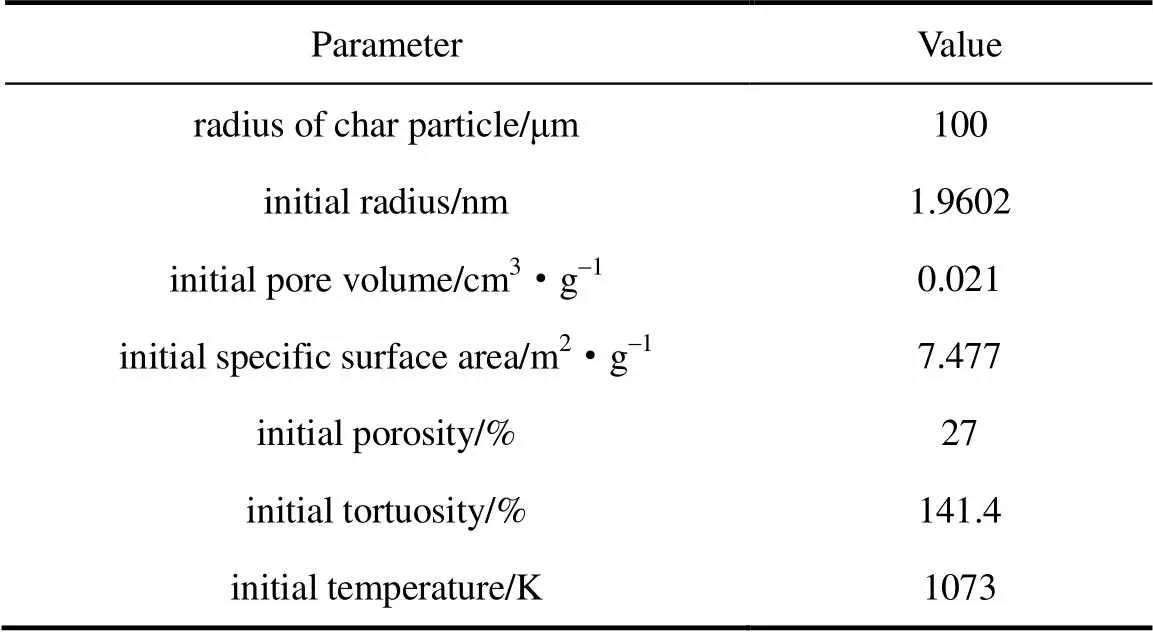

本工作所用程序,采用有限体积法(finite volume method)对焦炭颗粒进行离散;为了保证输出值稳定且始终具有物理意义,计算格式选择全隐式格式;采用附加源项法处理边界条件;采用TDMA算法计算结果。整个程序基于Developer Studio环境,采用FORTRAN语言自主编程。颗粒各项初始参数见表2。

表2 计算参数

3.2 模型的实验验证

本工作采用Maffei等[17]于2013年所做的实验进行模型适用性的验证。实验采用壁温恒定1400 K的滴管炉,在O2/CO2气氛下进行了粒径为75~90 μm的煤焦颗粒燃烧实验,模型及实验所采用的煤焦工业分析及元素分析参数见表3。

表3 煤焦的工业分析与元素分析

在相同的条件下,采用本工作提出的多种碳基随机孔模型(various char-RPM),Everson等[28]于2011年提出的考虑扩散传输的修正随机孔模型(modified RPM),Bhatia等[11-12]提出的传统随机孔模型(RPM),分别计算焦炭颗粒在不同环境O2浓度下转化率达到90%所需要的时间,并与两种煤样在氧气浓度为20%、30%、40%、60%、80%和100%的情况下燃尽时间的实验数据进行对比,结果见图2。

图2 焦炭颗粒的燃尽时间实验结果与数值模拟结果比较

通过对比结果可以看出,传统随机孔模型只考虑了简单的一步反应,通过O2的反应速率表征焦炭燃烧,因此通过随机孔模型计算得出结果过于依赖环境中的O2浓度,在O2浓度较高的情况下与实验数据比较吻合,但是当O2浓度较低时,模型计算所得的燃尽时间明显高于实验数据。修正随机孔模型考虑了扩散对焦炭颗粒燃烧的影响,并且对结构参数进行了优化,整体吻合度要优于传统随机孔模型,但是并没有针对O2/CO2气氛进行调整,因此在低O2浓度时吻合度仍然较差。

多种碳基随机孔模型在Everson等[28]提出的修正随机孔模型的基础上,采用9步反应表征焦炭颗粒的燃烧情况,将气体反应速率与固体反应速率分离,在考虑O2浓度的同时也考虑了环境中CO2浓度对煤焦颗粒燃烧所产生的影响,因此在高O2浓度和低O2浓度的条件下都能和实验数据较好吻合,实验验证证明了气固反应随机孔模型较传统随机孔模型有着更好的适应性。

通过以上对美国幼儿身体活动环境相关政策的综合分析,结合我国幼儿体育政策的现状,为今后我国幼儿体育的发展提出以下建议:

4 结果分析

4.1 焦炭颗粒内部气体传输特性

图3(a)、(b)、(c)分别为O2、CO2和CO 3种气体浓度随燃烧时间的变化曲线。从图中可以看出,焦炭颗粒燃烧初始,内部气体的浓度极不稳定,存在一个短暂的振幅为10%~40%的波动。这是因为焦炭颗粒处在动力扩散控制区,化学反应的生成与消耗,物理传输的进入与导出都影响了孔隙内部气体浓度的变化,呈现出竞争的效应。CO2和CO的波动持续时间更长,持续了20 ms左右,是因为二者在化学反应中既是反应气体又是生成气体,所产生竞争效应也更为复杂。从颗粒核心、中间区域及外表面的浓度曲线可以看出,颗粒内部沿半径方向存在浓度差,这是由于颗粒多孔结构导致的。

图3 焦炭颗粒中气体浓度随燃烧时间的变化

4.2 焦炭颗粒的转化特性

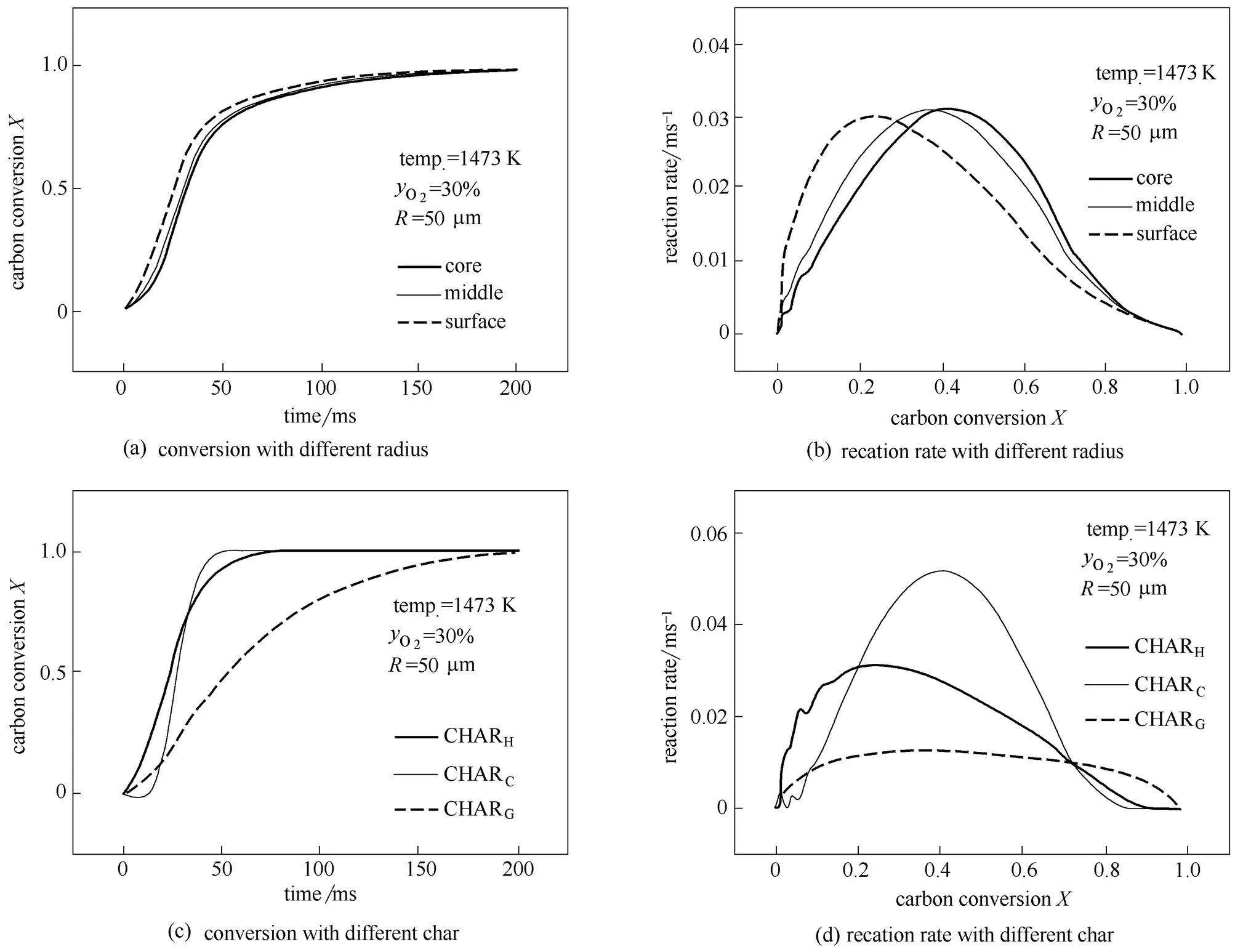

图4(a)为焦炭颗粒整体的转化率随燃烧时间的变化曲线,图4(b)为焦炭颗粒不同径向长度的转化速率随焦炭整体转化率的变化曲线,图4(c)为碳基CHARH,CHARC和CHARG3种不同形式碳基转化率随燃烧时间的变化曲线,图4(d)为碳基CHARH,CHARC和CHARG3种不同形式碳基转化速率随焦炭整体转化率的变化曲线。

图4 焦炭的转化率及转化速率的变化

结合图4(a)、(b)可以看出,焦炭颗粒燃烧过程中有一个明显的由外向内的转化趋势,最外层碳基最先转化,但是最内层碳基转化速率峰值最高,也就意味着越靠近颗粒核心,反应性越强,这和颗粒的结构参数有关。图4(c)、(d)表明,燃烧初期CHARH的转化速率变化最快。随着燃烧进行,颗粒内部氧气浓度上升,CHARC的转化速率也开始增加,并在焦炭转化率为0.4时达到了3种碳基中最大峰值。CHARG的反应性是3种碳基中最差的。Maffei等[17]和Gibbins等[29]的实验证明了以上结论。燃烧初期3种碳基转化速率的波动是因为初期颗粒内部不同气体浓度发生变化所产生的,具体见图3。

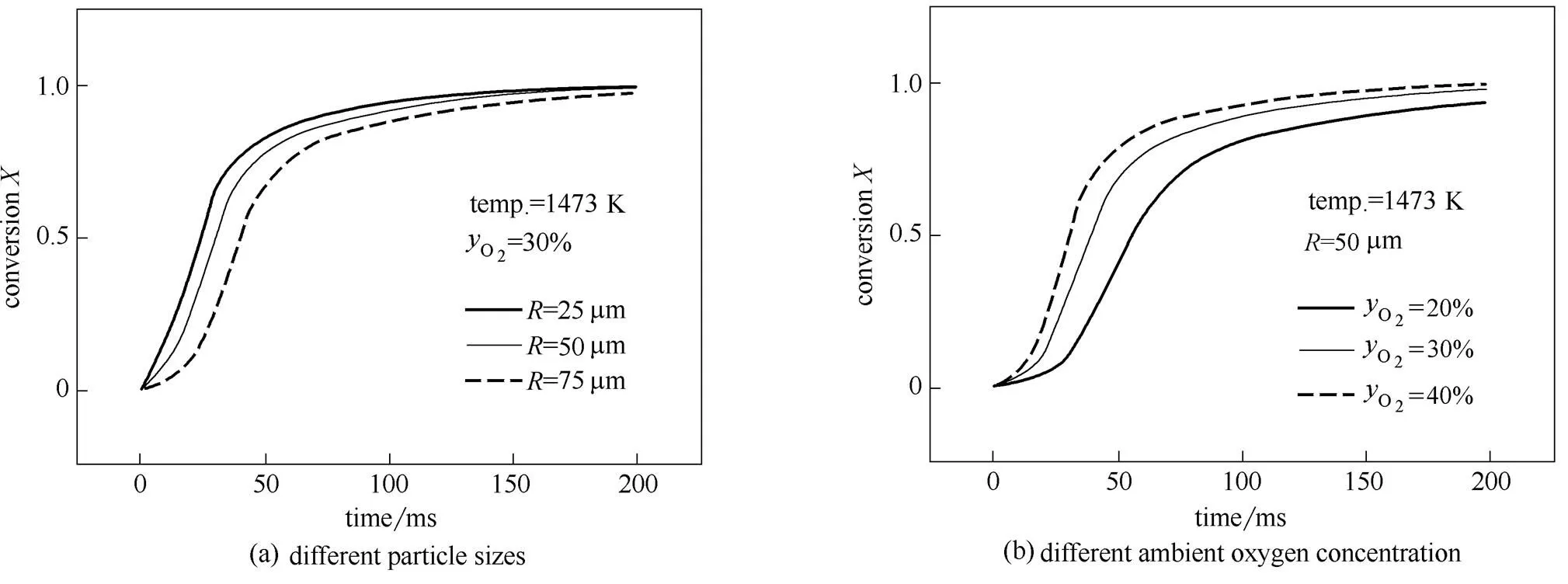

图5(a)、(b)分别为不同粒径和不同环境O2浓度的条件下,焦炭颗粒转化率随时间的变化情况。图5(a)表明,在环境O2浓度相同的条件下,粒径大的焦炭颗粒燃烧情况较差,有短暂的滞燃现象,原因为气体产生的竞争效应阻碍燃烧。半径为50 μm的颗粒转化迅速,几乎没有滞燃。半径为75 μm的颗粒燃烧初期存在20 ms左右的缓慢燃烧阶段,且转化完全需要接近200 ms。图5(b)表明,在粒径相同的条件下,环境O2浓度低的焦炭颗粒燃烧情况较差。环境O2浓度为20%时,颗粒的滞燃阶段超过25 ms,转化较慢,且在200 ms内没有达到完全转化。环境O2浓度为40%时,焦炭颗粒有10 ms左右的滞燃阶段,转化速率最大。结合图5(a)、(b)可以看出,环境O2浓度对于焦炭颗粒转化率及转化速率的影响要大于粒径的影响,然而颗粒粒径的变化对于焦炭颗粒燃烧初期的滞燃现象影响更大。

图5 不同工况下焦炭颗粒转化率的变化

5 结 论

本工作结合多孔介质传热传质模型、焦炭燃烧化学反应模型和气固反应随机孔转化模型在内的焦炭颗粒燃烧的物理模型,通过FORTRAN语言的编译,对焦炭颗粒燃烧的过程,内部气体生成及传输的特性进行了数值模拟研究。得出以下结论。

(2)颗粒内部的气体浓度受到化学反应与物理扩散的共同影响,所产生的竞争效应会使焦炭颗粒初期的燃烧极不稳定,形成滞燃现象,抑制焦炭颗粒的燃烧。减小焦炭颗粒的粒径能够明显改变滞燃现象,原因在于粒径缩小能够加强物理扩散的控制力,削弱竞争效应。提升O2浓度对于滞燃现象影响不大,但是能够增大化学反应速率,从而促进焦炭颗粒的燃烧。

(3)焦炭颗粒转化过程本质上是3种碳基转化的综合体现,CHARH含量高的焦炭在燃烧初期会体现出较好的反应性,适用于前期助燃的煤焦所需。CHARC含量高对于焦炭整体反应性的提高有所帮助,适用于作为燃烧主要燃料。CHARG含量会对焦炭燃烧产生负面影响。在选煤时应注意3种碳基的相对含量。

符 号 说 明

Ai——第i步反应的指前因子,mol·(m2·s)-1 a,b,c——3种存在形式在焦炭颗粒中各自所占的百分比,具体数值与煤种有关,本工作中假设3种存在形式比例相同,即abc0.33,其余为灰分,不参与反应 CCO——颗粒内部CO体积分数 ——颗粒内部CO2体积分数 Cj——颗粒内部j气体体积分数 Cjb——环境中j气体体积分数 Cj0——颗粒内部j气体初始体积分数 ——颗粒内部O2体积分数 Cp——颗粒有效比热容,kJ·(kg·K)-1 CHARC——碳基在焦炭颗粒中3种存在形式之一,为无序结构碳基 CHARG——碳基在焦炭颗粒中3种存在形式之一,为有序结构碳基 CHARH——碳基在焦炭颗粒中3种存在形式之一,为碳氢比为2:1的化合物 Dbj——颗粒内部j气体的容积扩散系数,m2·s-1 Dej——颗粒内部j气体的有效扩散系数,m2·s-1 Dkj——颗粒内部j气体的努森扩散系数,m2·s-1 Ei——第i步反应所需的活化能,kJ·mol-1 ΔHi——第i步反应所需的反应热,kJ·mol-1 h——孔隙内混合气体的对流传热系数,W·(m2·K)-1 Kj——颗粒内部j气体的对流传质系数,m·s-1 L0——颗粒孔隙长度,m Mj,Mj'——分别为气体j、j'相对分子质量 m——碳基反应速率重叠系数,本工作取1 n——反应级数 R——颗粒半径,m RCHARH,RCHARC,RCHARG——焦炭颗粒的3种存在形式CHARH、CHARC、CHARG的化学反应消耗速率,mol·(m2·s)-1 Ri——单种化学反应的反应速率,i1,2,,9 Rj——单种气体的化学反应速率,j为O2、CO2、CO RO2,RCO2,RCO——颗粒内部反应气体O2、CO2、CO的化学反应生成速率,mol·(m2·s)-1 Rs——单种碳基的化学反应速率,mol·(m2·s)-1 RV——摩尔气体常量,kJ·(mol·K)-1 r——沿颗粒径向长度,m rp——颗粒孔径,m S——颗粒比表面积,m2·kg-1 S0——颗粒初始比表面积,m2·kg-1 T——颗粒温度,K Tb——环境温度,K T0——颗粒初始温度,K t——反应时间,s V——颗粒体积,m3 Vj,Vj'——分别为气体j、j'在正常沸点时液态克摩尔容积,m3·(kg·mol)-1 X——焦炭颗粒的转化率 Xs——单种碳基的转化率 ε——颗粒孔隙率 ε0——颗粒初始孔隙率 λ——颗粒热导率,kJ·(m·K)-1 ρ——颗粒固相密度,kg·m-3 σ——孔结构参数,σRS0/(1ε0) τ——颗粒孔隙迂曲度 τs——单种碳基转化的量纲1时间,τsRsCnS0t/(1ε0) τ0——颗粒初始孔隙迂曲度 ——结构参数, 下角标 i——化学反应序号, j——O2、CO2、CO 3种气体中任意一种 j'——O2、CO2、CO 3种气体中除j以外另外两种气体的混合气体 s——CHARH、CHARC、CHARG 3种碳基中的任意一种

References

[1] Hadjipaschalis I, Kourtis G, Poullikkas A. Assessment of oxyfuel power generation technologies [J]. Renewable and Sustainable Energy Reviews, 2009, 13 (9): 2637-2644.

[2] Toftegaard M B, Brix J, Jensen P A,. Oxy-fuel combustion of solid fuels [J]. Progress in Energy and Combustion Science, 2010, 36 (5): 581-625.

[3] 刘慧敏, 王春波, 黄星智, 等. 富氧燃烧方式下煤中砷的挥发行为 [J]. 化工学报, 2015, 66 (12): 5079-5087. LIU H M, WANG C B, HUANG X Z,. Volatilization of arsenic in coal during oxy-fuel combustion [J]. CIESC Journal, 2015, 66 (12): 5079-5087.

[4] 刘国伟, 董芃, 别如山. 富氧条件下煤粉气流的着火性能变化 [J]. 化工学报, 2013, 64 (7): 2596-2603. LIU G W, DONG P, BIE R S. Ignition characteristics of coal powder airflow under various oxygen-enriched conditions [J]. CIESC Journal, 2013, 64 (7): 2596-2603.

[5] 段翠九, 谭力, 赵科, 等. 0.15MW循环流化床富氧燃烧试验研究 [J]. 中国电机工程学报, 2012, 32 (S1): 138-142. DUAN C J, TAN L, ZHAO K,. Experimental study on combustion at oxygen-enriched atmosphere in 0.15 MW circulating fluidized bed [J]. Proceedings of the Chinese Society for Electrical Engineering, 2012, 32 (S1): 138-142.

[6] Struis R P W J, Scala C V, Stucki S,. Gasification reactivity of charcoal with CO2(Ⅰ): Conversion and structural phenomena [J]. Chemical Engineering Science, 2002, 57 (17): 3581-3592.

[7] Bejarano P A, Levendis Y A. Single-coal-particle combustion in O2/N2and O2/N2environment [J]. Combustion and Flame, 2008, 153: 270-287.

[8] ErnestoA L, Amundson N R. An analytical study of single particle char gasification [J]. AIChE J., 1978, 24 (1): 72-87.

[9] Morell J I, Amundson N R, Park S K. Dynamics of a single particle during char gasification [J]. Chemical Engineering Science, 1990, 45 (2): 387-401.

[10] Yamashita T, Fujii Y, Morozumi Y,. Modeling of gasification and fragmentation behavior of char particles having complicated structures [J]. Combustion and Flame, 2006, 146 (1/2): 85-94.

[11] Bhatia S K, Perlmutter D D. A random pore model for fluid-solid reactions (Ⅰ): Isothermal, kinetic control [J]. AIChE J., 1981, 26 (3): 379-385.

[12] Bhatia S K, Perlmutter D D. A random pore model for fluid-solid reactions (Ⅱ): Diffusion and transport effects [J]. AIChE J., 1981, 27 (2): 247-254.

[13] 陈明磊, 李保卫, 武文斐. 焦炭颗粒在不同控制区域中的燃烧特性 [J]. 过程工程学报, 2014, 14 (2): 291-295. CHEN M L, LI B W, WU W F. Combustion characteristics of char particles in different controlling regions [J]. The Chinese Journal of Process Engineering, 2014, 14 (2): 291-295.

[14] 代涛, 龚志军, 李保卫, 等. 褐铁矿颗粒低温CO磁化还原焙烧的实验研究与数值模拟 [J] . 过程工程学报, 2014, 14 (4): 624-630. DAI T, GONG Z J, LI B W,. Experiment and mathematical simulation on magnetization reduction roasting of limonite particles with CO at low temperature [J]. The Chinese Journal of Process Engineering, 2014, 14 (4): 624-630.

[15] Lu G Q, Do D D. A kinetic study of coal reject-derived char activation with CO2, H2O, and air [J]. Carbon, 1992, 30 (1): 21-29.

[16] Lu G Q, Do D D. Comparison of structural models for high-ash char gasification [J]. Carbon, 1994, 32 (2): 247-263.

[17] Maffei T, Khatami R, Pierucci S,. Experimental and modeling study of single coal particle combustion in O2/N2and oxy-fuel(O2/CO2) atmospheres [J]. Combustion and Flame, 2013, 160 (11): 2559-2572.

[18] Krishna R, Wesselingh J A. The maxwell-stefan approach to mass transfer [J]. Chemical Engineering Science, 1997, 52 (6): 861-911.

[19] Yu J, Lucas J A, Wall T F. Formation of the structure of chars during devolatilization of pulverized coal and its thermoproperties: a review [J]. Progress in Energy and Combustion Science, 2007, 33 (2): 135-170.

[20] Gomez-Barea A, Leckner B, Perales A L V,. Analytical solutions of sharp interface models withth order kinetics. Application to char conversion [J]. Chemical Engineering Journal, 2012, 183 (4):408-421.

[21] Wu S, Gu J, Zhang X,. Variation of carbon crystalline structures and CO2gasification reactivity of Shenfu coal chars at elevated temperatures [J]. Energy and Fuels, 2008, 22 (1):199-206.

[22] Oberlin A. 2. Carbonization and graphitization as studied by transmission electron microscopy (Charles E. Pettinos awrad) [J]. Carbon, 1984, 22 (2): 203.

[23] HURT R H, Calo J M. Semi-global intrinsic kinetics for char combustion modeling [J]. Combustion and Flame, 2001, 125 (3): 1138-1149.

[24] Niksa S, Liu G S, Hurt R H. Coal conversion submodels for design applications at elevated pressures (Ⅰ): Devolatilization and char oxidation [J]. Progress in Energy and Combustion Science, 2003, 29 (5): 425-477.

[25] Senneca O, Cortese L. Kinetics of coal oxy-combustion by means of different experimental techniques [J]. Fuel, 2012, 102 (6): 751-759.

[26] Hecht E S, Shaddix C R, Geier M,. Effect of CO2and steam gasification reactions on the oxy-combustion of pulverized coal char [J]. Combustion and Flame, 2012, 159 (11):3437-3447.

[27] Maffei T. Kinetic of coal combustion [D]. Milano: Politecnico di Milano, 2013.

[28] Everson R C, Neomagus H W J P, Kaitano R. The random pore model with intraparticle diffusion for the description of combustion of char particles derived from mineral- and inertinite rich coal [J]. Fuel, 2011, 90 (7): 2347-2352.

[29] Russell N V, Gibbins J R, Man C K,. Coal char thermal deactivation under pulverized fuel combustion conditions [J]. Energy & Fuels, 2002, 43 (4): 57.

Establishment of various char-RPM under O2/CO2atmosphere

QU Jian1,2, LI Baowei1, ZHENG Kuncan1,2, WU Wenfei1,2

(1Key Laboratory of Integrated Exploitation of Bayan Obo Multi-Metal Resources,Inner Mongolia University of Science & Technology, Baotou 014010,Inner Mongolia, China;2School of Environment & Energy,Inner Mongolia University of Science & Technology, Baotou 014010,Inner Mongolia, China)

The traditional random pore model is based on a simple one step reaction, which is not suitable to describe the complex gas-solid reaction of coke particles in O2/CO2atmosphere. Based on the various carbons in coke and the characteristics of single char combustion in O2/CO2atmosphere, the various char-RPM and the model of pore structure under the complex gas-solid reaction were established. The combustion process of char particles with a diameter of 100 μm in O2/CO2atmosphere was simulated, and the results were calculated and analyzed by FORTRAN. The research showed that the particles in the early stage of combustion had a competitive effect and the gas concentration in the pore was fluctuated. The reason for fluctuation was the competition between chemical reaction and physical diffusion, which can be improved by increasing the O2concentration or decreasing the particle size. The various char-RPM proposed in this work had a good adaptability to characterizing the combustion characteristics of char particles in O2/CO2atmosphere.

O2/CO2atmosphere; porous media; random pore model; single particle char combustion; mass transfer; mesoscale; numerical simulation

2016-04-22.

10.11949/j.issn.0438-1157.20160532

TQ 028.8

A

0438—1157(2016)10—4468—09

内蒙古应用技术研发与开发基金资助项目(20130310);内蒙古高校创新团队研究计划资助项目(NMGIRT1406)。

2016-04-22收到初稿,2016-06-06收到修改稿。

联系人:武文斐。第一作者:曲践(1990—),男,硕士研究生。

WU Wenfei, wwf@imust.com