输送方式对氧化铝颗粒磨损及性能的研究

2016-10-13陈袁魁潘有利杜广生廖万里

陈袁魁,潘有利,周 啸,杜广生,廖万里

(1.武汉理工大学硅酸盐建筑材料国家重点实验室,武汉 430070;2.中建材(合肥)机电工程技术有限公司,合肥 230000)

输送方式对氧化铝颗粒磨损及性能的研究

陈袁魁1,潘有利1,周啸2,杜广生2,廖万里1

(1.武汉理工大学硅酸盐建筑材料国家重点实验室,武汉430070;2.中建材(合肥)机电工程技术有限公司,合肥230000)

分别采用分形法和激光粒度检测法定量探讨了气力提升泵和斗式提升机冶金级氧化铝原料颗粒磨损等规律,研究发现两种方法所得结果均表明气力提升泵输送方式对颗粒的磨损程度均为斗式提升机输送方式的两倍以上。从试样的微观形貌观测还发现采用气力提升泵输送后试样表面裂纹明显增多,细颗粒含量增加,这对铝电解生产过程的稳定和电解效率提高均有不利影响,故采用斗式提升机输送工艺更为合理。

分形; 氧化铝; 磨损; 输送方式

1 引 言

电解铝生产过程中的原料氧化铝输送可选择气力输送和机械输送等方式[1]。但以往在垂直输送时多采用气力提升泵来完成,电耗较高,因而近期一些企业为了节电转而通过技改采用钢丝胶带斗式提升机进行输送。然而在实际生产中又发现采用提升机后,不仅输送时能够节电,而且对后续铝电解的电流效率还有进一步的提高。为什么会出现这种结果,其内在影响机理如何,深入探讨这一问题对于电解铝生产的节能、环保及工艺过程的优化显然具有十分现实的意义。

关于不同输送装备及工艺对于砂状氧化铝原料理化特性及其与铝电解反应过程适应性的影响并未见相应的报道。目前只是对氧化铝颗粒尺寸的影响进行了一些探讨,相关研究认为对于氧化铝原料需要控制一个合理的粒度分布范围,若其粒度过细,则会因其安息角过大而导致气力输送管道易于堵塞,不仅造成输送不畅,严重时甚至会引起加料困难,最终危害电解的正常进行;反之若粒度粗大,则不仅会降低其在电解质中的溶解速度,大颗粒还易沉积于电解槽底,显著降低电流效率[2,3]。此外氧化铝原料的粒度分布特点还和其强度有密切关系,总体上强度高则体系中细小颗粒比例就少,而强度低则会存在较多的细小颗粒,从而改变其粒度分布特征。

生产中通常采用磨损指数来表征氧化铝的强度,其检测方法为中国有色金属行业标准YS/T438.2-2001,该方法虽然简便,但却较粗放,测定结果因多种因素影响精确度不高。因而也有研究者提出利用激光粒度法来检测氧化铝的磨损指数,但后者对于检测对象需假设为球形颗粒,对于非规则形状的氧化铝颗粒而言仍会受到一定的局限[4]。

本文重点针对气力提升泵和斗式提升机两种输送方式下对氧化铝颗粒形貌和磨损状况的影响,试图采用分形维数法来定量探索两种输送方式对氧化铝颗粒的形貌和磨损的影响规律。并通过与激光粒度法的对比研究来探讨分形维数法的适应性,对测得的相关试验数据进行系统分析,从而定量表征输送方式对氧化铝颗粒磨损性能的影响,进而对其影响电解效率的作用机理进行解释,为铝电解生产过程的输送工艺优化提供一定的参考依据。

2 试 验

2.1试验材料

所采用的试验材料取自两个氧化铝生产企业(记作A和B),其氧化铝入库均由气力提升泵系统改造为钢丝胶带斗式提升机输送,输送高度均为40 m。所用的相关试样分别为不同输送设备输送前后按相同方法所取的氧化铝原料试样,气力输送前后的试样编号为A1、B5和A2、B6,而机械输送前后的试样则标号为A3、B7和A4、B8。

2.2试验研究方法

(1)分形维数检测法:首先通过采用JSM-5610LV型扫描电镜对不同输送方式氧化铝试样颗粒进行观测,并分析不同试样的形貌特征,获得第一手直观的研究信息。继而得到相应试样的SEM灰度照片。不同样品的表面形貌对二次电子和背散射电子的反射强度会产生明显差异,从而导致相应的图像呈现明暗变化即灰度差异。故所获得的不同试样表面SEM图像的强度分布就直接反映其真实形貌的特点。根据这一规律,通过观察试样SEM图一方面可以直接观测到试样输送前后的形貌变化;同时还可由试样SEM图来定量计算其分形维数,根据输送前后试样的分形维数值可算出相应的分形维数变化率,进而定量表征试样的磨损量[5]。

根据对氧化铝试样及其SEM图实际特点的分析,适合于采用盒维数法测定其分形维数,其一般方法为:对于一幅大小为M×M的图像,将图像映射到三维空间(xyz) ,其中(x,y)表示图像各像素点的平面位置,z表示各像素点的灰度值。再将图像平面划分成以e×e为单位面积的网格,相应的尺度因子r=e/M。则在每一个网格的z方向上都可认为能叠加一系列的e×e×e'的长方体小盒子,其中e为盒子边长,e'为盒子的高度,且e'=e×G/M,G则为所计算图像的灰度级数。ue和ub分别是区域e×e内相应图像的最大和最小灰度,首先计算出其在z方向上ue和ub之间的网格个数,记为N,则N的数值随e的取值不同而改变。网格尺寸e即是测量图像灰度级数的尺度,因此可以利用e与N的关系计算图像灰度数据的分形维数[6]。如式(1)所示:

logN=-Dloge+C

(1)

式中:D为图像的盒子维数;C=DlogM为常数。由不同e值经计算可得到不同的N值。对e、N作双对数图,采用最小二乘法拟合的直线斜率即为-D,研究中设定为D0输送前的氧化铝颗粒的分形维数,D1代表输送后的氧化铝颗粒分形维数。则分形维数变化率B可根据式(2)计算:

(2)

分形维数主要是反映对象颗粒表面的形貌特征,一般而言,若颗粒表面的粗糙程度越高,相应的分形维数也越大。因而本研究根据氧化铝颗粒分别在气力提升泵和斗式提升机输送过程中的实际作用特点,认为在提升机输送时所受的外力相对很小,颗粒之间基本上没有明显相互作用,而在气力提升泵输送过程中,主要通过一定风压的气力强制输送物料,因此在气力的作用下颗粒之间会发生较为剧烈的相互碰撞与摩擦。由于冶金级氧化铝颗粒结构较为疏松,受力后很容易发生破裂,不仅会产生一定量的碎屑,而且颗粒表面也会发生相应的破损,进而导致其粗糙程度也可能增高,故与提升机输送相比,氧化铝颗粒的磨损量将会增大。因此依据上述分形维数的原理可以通过计算氧化铝颗粒在输送前后的分形维数变化率来定量表征氧化铝颗粒的磨损情况。

(2)激光粒度检测法:为了更为全面的探讨分形维数检测法的适应性,研究中还以激光粒度检测法进行了相应的对比研究。采用激光粒度仪(Mastersizer2000)分别测定了不同试样在相应输送工艺下,输送前后颗粒组成中<45 μm颗粒的含量(分别记为W0和W1),按式(3)计算其磨损指数I,将所得到的试样磨损指数与前述分形维数检测法测定的相关结果进行定量对比分析,探讨分形维数检测法的适应性和精确性。

(3)

3 结果与讨论

3.1试样的显微形貌分析

分别对A和B两个企业气力提升泵与斗式提升机输送的相关试样进行SEM检测,观察相应的氧化铝颗粒的形貌特征。可以发现采用斗式提升机输送的氧化铝颗粒在输送前后形貌上没有明显的改变,但是用气力提升泵输送的氧化铝颗粒输送前后其形貌结构则会产生明显的变化。选择A企业相关试样的SEM照片(见图1~4)进行具体分析。

图1 气力提升泵输送(a)前(A1)(b)后(A2)的氧化铝SEM图Fig.1 SEM images of alumina (a)before and (b)after pneumatic conveying

图2 斗式提升机输送前(a)(A3)(b)后(A4)的氧化铝SEM图 Fig.2 SEM images of alumina (a)before and (b)after mechanical

图1是气力提升泵输送前后的氧化铝试样的SEM图,总体来看,图中氧化铝颗粒都呈六角柱状,表面形貌不规则。但仔细观察后可知,输送前的氧化铝颗粒(图1a)表面清晰,棱角分明,裂纹较少。反观图1b,则不难发现经过气力提升泵输送后,氧化铝颗粒的棱角已明显磨圆,表面的裂纹增加,特别是还能观察到颗粒表面粘附了较多的细粉。再看斗式提升机输送前后的氧化铝试样的SEM图(图2)。与前两者相比较,则可发现斗式提升机输送前后的氧化铝颗粒在形貌特征上没有较为明显的差异,由此可以表明斗式提升机输送过程中对氧化铝颗粒没有明显的作用。通过上述试样微观形貌研究可以发现,与斗式提升机输送的试样相比,采用气力提升泵输送的氧化铝颗粒因受到剧烈的气力作用及相关碰撞,其试样磨损程度明显增大,不仅颗粒本身产生较多的裂纹,而且体系中细粉比例明显增加。

3.2氧化铝颗粒磨损情况的分形表征

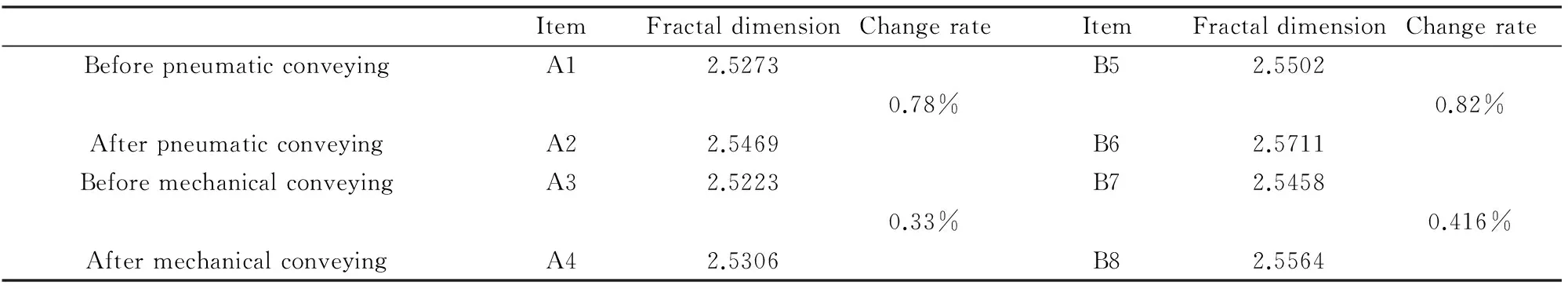

对上述分别采用气力提升泵输送和斗式提升机输送的相应氧化铝试样进行分形维数及其变化率的计算,计算样本为氧化铝试样放大倍数200倍的SEM图,有关结果列于表1。

表1 分形维数法测定的氧化铝试样分形维数及变化率

如前所述,分形维数的大小反映了颗粒表面粗糙程度的高低,那么同一种氧化铝试样颗粒经过不同的输送方式前后,其分形维数的变化率越大则表明输送方式对其表面形貌的影响越大,进而可以推断其对试样颗粒的磨损程度也越强。对比表1中两组试样的相应计算结果不难看出,不论是斗式提升机输送还是气力提升泵输送的试样,其输送前后分形维数均呈增大的趋势,但是从分形维数变化率的情况来看,则两组试样中采用气力提升泵输送后相应的分形维数变化率都明显要高于采用斗式提升机输送的情况。如A组中斗式提升机输送试样变化率只有0.33%,气力提升泵输送试样的变化率则达到0.78%,B组中斗式提升机输送试样变化率为0.416%,相应的气力输送试样变化率达到0.82%,气力提升泵输送试样变化率总体上约为斗式提升机输送试样相应值的两倍左右。由此可以判断气力输送方式对氧化铝颗粒具有更为显著的磨损影响,这与前述SEM照片的直观分析结果是一致的。

3.3采用激光法测定不同输送方式氧化铝颗粒的磨损情况

铝电解生产对氧化铝原料的颗粒尺寸及粒度分布均有较高的要求,正常的平均粒度为75 μm左右,此外还要求具备较低的磨损指数。而实践表明当输送装备改变后会对氧化铝颗粒的粒径分布与磨损量都产生相应的影响,特别是采用气力提升泵时,影响更为突出。表2为两个企业分别采用不同输送方式条件下,相应试样输送前后的激光粒度法检测结果。

表2 不同试样激光粒度法测定的相关结果

分析表2中的数据可以明显看出,首先不论是斗式提升机输送还是气力提升泵输送的试样,其输送后小于45 μm颗粒的含量均呈增大趋势,相应的表面积平均粒径则均呈减小的趋势,但气力提升泵输送试样的变化程度却要显著高于斗式提升机输送试样,从不同试样平均粒径变化率和磨损量的情况来看,则气力提升泵输送试样相应的平均粒径变化率和磨损量也都明显要大于斗式提升机输送试样的情况。具体来讲A组和B组中气力提升泵输送试样的前后平均粒径分别减少了6.946 μm和13.191 μm,相应的平均粒径变化率分别为10.6%和17.98%;而斗式提升机输送试样前后平均粒径仅分别下降3.314 μm和1.748 μm,平均粒径变化率为4.2%和3.5%;另外A组试样气力提升泵输送的磨损量为3.7%,斗式提升机输送的磨损量仅1.3%,B组试样气力提升泵输送的磨损量为7.08%,斗式提升机输送的磨损量仅2.7%。这些证据都可以表明气力提升泵输送方式对氧化铝颗粒具有更加显著的磨损作用,其变化规律与程度与前述分形维数检测法的研究分析结果同样是十分吻合的。

综合以上研究分析的结果,对于实际生产中相同工况下的氧化铝原料,输送过程也会对氧化铝颗粒的粒径及其分布产生影响,但采用不同输送方式时,其影响程度却存在显著的差异,其中气力提升泵输送对氧化铝颗粒的磨损、粒径与分布影响较大,其影响程度远远高于采用斗式提升机的机械输送工艺。从本文研究的具体结果来看,A、B两组试样的情况都呈现出基本相同的规律,即不论采用激光法测定和采用分形维数法测定,相应的定量化结果都表明气力提升泵输送对氧化铝颗粒的磨损情况要比斗式提升机输送工艺的相应程度高出两倍以上。另外本文通过采用分形维数法进行相关研究,不仅能够直观的观察到氧化铝试样表面形貌的变化情况,同时通过分形维数变化率的计算能够十分清晰的进行相关磨损情况定量化表征,并且所得计算结果和激光粒度检测法相应结果的规律性均十分吻合。

另一方面,对于铝电解生产过程氧化铝原料物理性能的有关工艺要求来看,合理稳定的原料粒径与分布对于电解生产效率影响显著,若过细颗粒多,不仅易造成堵管、下料困难,而且会增大电解质溶液的粘度,降低电解效率。因此生产过程中若存在明显增加磨损的环节,无疑将使上述负面影响更为突出,由此不难理解采用斗式提升机的输送工艺与气力提升泵输送相比不仅本身具有节电效果,而且其对后续的铝电解生产过程也有进一步的改进优化作用。

4 结 论

利用分形维数检测法既能直观的了解不同输送过程氧化铝颗粒的微观形貌特征,还能精确定量表征输送前后氧化铝原料颗粒的磨损情况,其变化程度与激光粒度检测法所得相关结果具有良好的一致性,其次研究还发现输送过程会对氧化铝颗粒的粒径及其分布产生影响,采用不同输送方式时,其影响程度存在显著的差异,其中气力提升泵输送对氧化铝颗粒的磨损、粒径与分布影响较大,其影响程度远远高于采用斗式提升机的机械输送工艺,从具体的实验数据来看,气力提升泵输送工艺对氧化铝原料的磨损影响程度比斗式提升机输送工艺高出两倍以上,产生较多的细颗粒,会进一步影响铝电解生产效率。故铝电解生产企业在垂直输送工段采用斗式提升机输送工艺更为合理。

[1] 邱竹贤.预焙槽炼铝[M].北京:冶金工业出版社,2005,1.

[2] 刘业翔,李劼.现代铝电解[M].北京:冶金工业出版社,2008,8.

[3] 肖伟峰,肇玉卿.Al2O3粒度细化对预焙铝电解生产的影响[J].甘肃冶金,2005,(03):36-38.

[4] 褚丙武.用激光法测定氧化铝磨损指数的探讨[J].理化检验(物理分册),2006,(10):508-510.

[5] 谭军,陈启元,尹周澜,等.分形在砂状氧化铝强度研究中的应用[J].中南大学学报(自然科学版),2005,(05):119-122.

[6] 张涛,孙林,黄爱民.图像分形维数的差分盒方法的改进研究[J].电光与控制,2007,(05):55-57.

Alumina Wear Situation and Performance of Transportation Methods

CHENYuan-kui1,PANYou-li1,ZHOUXiao2,DUGuang-sheng2,LIAOWan-li1

(1.State Key Laboratory of Silicate Materials for Architectures,Wuhan University of Technology,Wuhan 430070,China;2.CNBM (Hefei) Electrical and Mechanical Technology Co.Ltd,Hefei 230000,China)

Respectively using fractal method and laser particle method to quantitatively investigate the pneumatic conveying (pneumatic lift pump) and mechanical transport (bucket elevator) wear law of metallurgical grade alumina. The study found that two research methods shows the same results that the pneumatic conveying way wear particles are more than twice of mechanical transport. From the microstructure observation sample also found the same results, after pneumatic conveying surface crack specimens increased significantly, increasing the content of fine particles, which is stable and electrolytic aluminum electrolytic production process to improve efficiency are adversely affected. So the use of bucket elevator conveyor process is more reasonable.

fractal;alumina;wear;transportation method

陈袁魁(1956-),男,硕士.主要从事无机材料性能的研究.

TQ150

A

1001-1625(2016)06-1929-05