玻璃粉料熔融球化过程的模拟研究

2016-10-13陈淑勇

彭 寿,陈淑勇,陈 凯,王 芸,彭 程

(蚌埠玻璃工业设计研究院,浮法玻璃新技术国家重点实验室,蚌埠 233000)

玻璃粉料熔融球化过程的模拟研究

彭寿,陈淑勇,陈凯,王芸,彭程

(蚌埠玻璃工业设计研究院,浮法玻璃新技术国家重点实验室,蚌埠233000)

采用数值模拟方法,对单个熔融玻璃粉料颗粒的恒温球化过程进行了模拟研究。应用FLUENT软件,结合流体体积法追踪颗粒球化过程的液滴界面,模拟得到了熔融玻璃粉料颗粒在表面张力作用下自然球化的演化过程。提出了以熔融液滴的表面积变化来表征球化进程,分析了恒温条件下,熔融液滴的初始球形度、体积、粘度、表面张力因素对液滴球化时间的影响,并根据模拟结果拟合得到了特征球化时间的经验公式。

球化; 数值模拟; 球化时间; VOF方法

1 引 言

玻璃微珠是直径为数微米至数百微米的玻璃质球形粉体材料,分为实心、空心、多孔玻璃微珠[1-3]。玻璃微珠材料具有强度高、流动性好、光学性能优异等特点,被广泛用作光反射材料、净化抛光材料、填充材料、载体材料等。玻璃微珠的生产方法分为物理法和化学法,采用物理法制备的玻璃微珠具有更优的性能[4-6]。生产中较为常用的粉末法是一种二次成形工艺,其主要工艺流程为:首先将大块状玻璃通过物理方法粉碎至要求的粒径并进行分级,然后将分级合格的玻璃粉料加入球化炉中,使玻璃颗粒加热熔融,在表面张力作用下自然球化,最后将球化后的玻璃液滴冷却收集,得到玻璃微珠产品。

玻璃微珠的粉末法制备工艺,其优点为球径易于控制、得球率高、可生产硬质玻璃微珠,但也具有产量低、成本高、能耗大的缺点[6]。粉末法工艺中的关键设备为高温球化炉,因此,需对粉料在球化炉中的熔融球化过程进行深入研究,为工艺的优化改进指明方向。由于球化炉内为封闭的高温环境,实验观测较为困难,因此,研究者主要采用数值模拟手段来对球化炉进行研究,可获得球化炉内的流场、温度场,进而可计算不同粒径的颗粒在炉内运动轨迹及颗粒温度,并定性分析颗粒的球化效率[7-10]。

玻璃颗粒在球化炉中加热熔融后,其自然球化在很短时间内即可完成,一般小于0.1 s,难以设计实验进行观测。文献中关于液滴球化的研究集中于喷雾过程的研究。Nichiporenko与Naida[11,12]分析了喷雾法制备金属粉末过程,得到了金属液滴球化时间的经验公式,发现可通过调整液滴表层的固化速度来控制粉末的形貌。

鉴于对玻璃粉料熔融球化过程实验观测的困难性,本文采用数值模拟手段,对液滴球化过程进行了研究。通过FLUENT软件,结合流体体积法(Volume of Fluid, VOF),对粒径为10~30 μm的单个熔融玻璃粉料颗粒的恒温球化过程进行了模拟研究,不但可补充实验方法的不足,模拟研究所得到的数据也远远超过实验观测。通过对熔融玻璃颗粒球化过程的模拟,本文得到了熔融玻璃颗粒在表面张力作用下的自然球化演化过程,并分析了颗粒球化时间的影响因素。

2 数值模型

2.1物理模型和简化假设

图1 模拟计算域示意图Fig.1 Sketch of the computational domain

本文模拟所采用的三维物理模型如图1所示。选择50×50×50 μm3的立方体计算域,中心区域放置一长方体形熔融玻璃液滴,为平衡模拟精度与计算耗时,本文取网格空间步长Δx=1.0 μm,即12.5万控制体单元。应用FLUENT软件,对熔融玻璃液滴在表面张力作用下的自然球化过程进行研究,并根据模拟结果分析各因素对液滴球化过程的影响。

为简化模型,降低模拟计算耗时,本文引入如下简化假设:(a)过程恒温;(b)玻璃液与空气为不可压牛顿流体;(c)忽略重力影响;(d)压力为标准大气压。

2.2控制方程

根据引入的模型简化假设,本文所研究的玻璃液滴球化过程主要涉及流场求解、液滴界面捕捉。其中,流场控制方程包括质量守恒方程(连续性方程)、动量守恒方程(Navier-Stokes equations),其不可压缩形式如下:

▽·u=0

(1)

(2)

式中:u为流体速度,m·s-1;t为时间,s;ρ为流体密度,kg·m-3;p为压力表压,Pa;μ为流体粘度,Pa·s;F为动量源项,N·m-3。

液滴界面捕捉采用VOF方法,定义α为液相体积分数,表征液相在某控制体单元内所占的体积分数。根据质量守恒定律,液相体积分数α的控制方程如下[13]:

(3)

在VOF方法中,上述方程中的相关流体性质可由下式计算:

ρ=(1-α)ρG+αρL

(4)

μ=(1-α)μG+αμL

(5)

式中:下标L、G分别代表液相、气相。

本文所模拟液滴球化过程中,动量方程(2)中的源项F为表面张力在液滴界面两侧产生的附加压差。根据离散理论,将该压差表示为作用于控制体的体积力源项,其形式为:

(6)

式中:σ为液体表面张力,N·m-1;κ为气液界面曲率,m-1。对于表面张力造成的源项,本文采用基于VOF方法的连续表面张力模型(continue surface force, CSF),则界面曲率可表示为[14]:

n=▽α

(7)

式中:n为气液界面法向矢量。

2.3模型设置

模拟中所采用的物性参数如表1所示,其数值为球化炉实际操作温度下(取为1600 ℃)的估算值,其中熔融玻璃液粘度、表面张力为一虚拟范围,用以研究玻璃液物性对球化过程的影响。

表1 数值模拟中采用的流体物性参数

边界条件设置:如图1所示的计算域外边界采用压力入口边界,p=0 Pa。

初始条件设置:如图1所示,初始化一长方体状静止熔融玻璃液滴于计算域中心,初始流速及压力为:u0=0 m·s-1,p0=0 Pa。

数值方法设置:采用PISO(Pressure-Implicit with Splitting of Operators)方法处理速度—压力耦合求解,采用CICSAM(Compressive Interface Capturing Scheme for Arbitrary Meshes)方法处理VOF方程,以获取锐利的相界面。

本文所模拟的液滴球化过程为非稳态过程,在初始时刻,液滴球形度小,表面张力源项最大,将导致较大的流体速度,需要较小的时间步长以保证数值收敛性及计算精度;球化过程后期,液滴球形度增大,表面张力源项变小,流体速度变小,采用较大的时间步长仍可保证数值收敛性,并可显著降低计算耗时。因此,本文采用可变时间步长设置:全局库朗特数(Courant number)设为0.5,最小时间步长为Δt=1×10-8s,最大时间步长为Δt=1×10-5s。

3 模拟结果与讨论

3.1液滴球化过程模拟结果

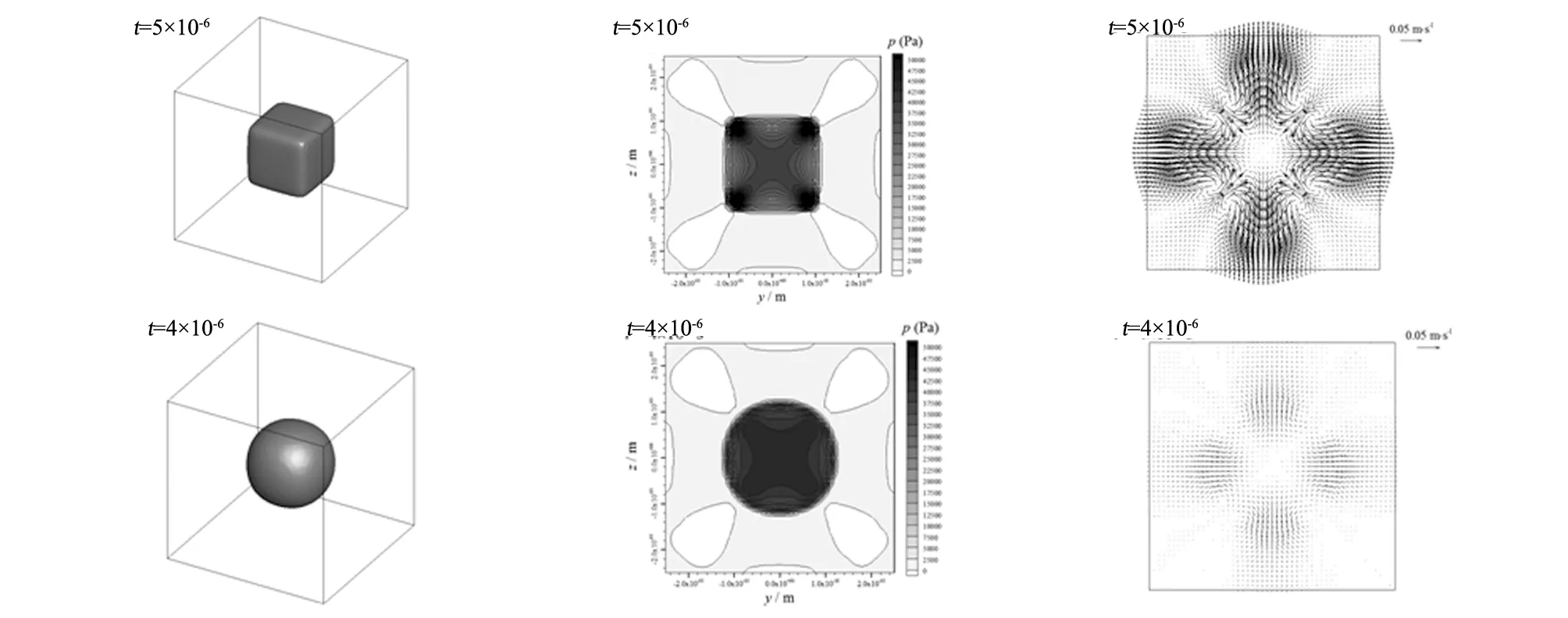

采用图1所示物理模型,按照前文所述模型假设及设置,对液滴球化过程进行模拟研究,模拟条件为:玻璃液滴初始形状为20×20×20 μm3的立方体;玻璃液物性为μL=1 Pa·s,σL=0.25 N·m-1。模拟结果如图2所示。

由图2所示模拟结果可知,在初始阶段(图2a),立方体形液滴的边角处,具有较大的界面曲率κ,因此表面张力在边角处产生较大的附加压差,即方程(2)中的动量源项F较大,使得边角处的液体具有较大的指向液滴内部的速度;随着液滴在表面张力作用下逐渐球化(图2b),液滴表面各处的曲率趋于一致,液滴表面处的压力趋于一致,液体流速在粘性耗散作用下变小,液滴继续球化,但球化速度变缓;随着时间继续,液滴最终将变为球形,液滴内部压力一致,液体流速趋于0,液滴球化完成。

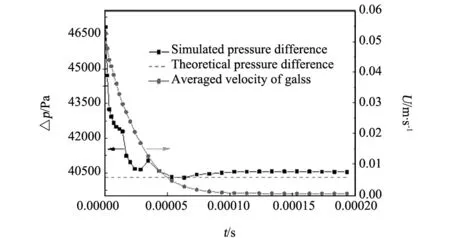

熔融玻璃液滴球化过程中,液滴内外平均压力差以及液滴内平均速度随时间变化如图3所示。如前文所分析,初始阶段液滴内部具有较高的压力及流速;随着球化进行,液滴内部平均压力及速度均呈指数衰减趋势。当达到稳定时,液滴内部流速趋于0,压力趋于定值。由图3中结果可发现,液滴球化完成后,液滴内外平均压力差模拟值与理论计算值存在一定误差,这是由于数值解存在一定的误差导致。

图2 液滴外形、x轴中心面压力及速度矢量分布在不同时刻的模拟结果Fig.2 Simulation results of droplet shape, pressure and velocity vector at the middle

图3 玻璃液滴球化过程内外平均压力差及平均速度变化趋势图Fig.3 Charts of mean pressure difference andmean velocity versus time of the spheroidization process

图4 熔融玻璃液滴球化过程表面积随时间变化趋势图Fig.4 Chart of surface area versus time of the moltendroplet spheroidization process

对于液滴的球化过程,本文提出采用液滴表面积S随时间t的变化来表征球化的进度,模拟所得S-t结果如图4所示,可发现球化过程中S随t呈指数衰减趋势。为了进一步对液滴球化过程进行量化分析,本文采用如下指数衰减函数对模拟所得S-t数据进行拟合:

S=ΔSe-t/τ+S∞

(8)

式中:S∞、ΔS、τ为待定拟合系数。针对本文所研究液滴球化过程,S∞为玻璃液滴的球化后表面积,m2;ΔS为液滴初始状态与球化后的表面积差,m2;τ为特征球化时间,s,表征液滴球化过程的快慢。物理破碎得到的粉料颗粒球形度一般大于0.5,故若以液滴外表面积与等体积球体表面积相对偏差小于0.1%作为液滴球化完全的标准,则根据公式,液滴完全球化所需时间约为10τ。

根据S-t数据拟合公式,得到图4中模拟数据的拟合结果如下:

S=3.3496×10-10×e-t/9.511×10-6+1.9223×10-9

(9)

即,粘度为1 Pa·s、形状为20×20×20 μm立方体的熔融玻璃液滴,其在表面张力作用下完全球化所需时间约为1×10-4s。

3.2球化过程影响因素分析

根据S-t数据拟合公式可知,参数S∞、ΔS表征了液滴的形状特征,而参数τ表征了液滴球化过程的速度,因此可以通过研究τ来分析液滴球化过程中各影响因素的作用。

熔融液滴球化过程的主要影响因素为液体性质、液滴初始形状,其中,液体性质因素包括粘度μL、表面张力σL,液滴初始形状因素包括液滴初始球形度φ0、液滴体积VL。上述各影响因素相互独立,为简化分析的复杂性,本文进行了上述各参数的单因素影响分析。

(1)粘度影响分析

对粘度进行单因素影响分析,固定其他因素参数:σL=0.25 N·m-1,VL=8.0×10-15m3,φ0=0.806。根据模拟所得S-t数据,拟合得到不同粘度下的S∞、ΔS、τ数据如表2所示。

表2 不同粘度条件下模拟数据拟合结果

由表2数据可知,在液滴形状参数VL、φ0固定的情况下,参数S∞、ΔS的拟合值基本一致,也证明了公式的可靠性。根据表中结果,可发现拟合所得特征球化时间τ随液体粘度变化显著,且呈线性趋势,如图5所示。

采用图5中所示的线性函数,对τ-μL数据进行拟合,所得到的τ-μL关系拟合函数如下:

τ=1.0322×10-5μL

(10)

(2)表面张力影响分析

对表面张力进行单因素影响分析,固定其他因素参数:μL=10 Pa·s,VL=8.0×10-15m3,φ0=0.806。为简化篇幅,未给出不同表面张力条件下模拟数据拟合结果表。拟合所得特征球化时间τ与液体表面张力σL关系如图6所示。

图5 特征球化时间τ与液体粘度μL关系图Fig.5 Relationship of characteristic spheroidizingtime τ versus liquid viscosity μL

图6 特征球化时间τ与液体表面张力σL关系图Fig.6 Relationship of characteristic spheroidizingtime τ versus liquid surface tension σL

根据图6所示,特征球化时间τ与液体表面张力σL呈反比趋势,按照图中的拟合公式,拟合所得τ-σL结果如下:

(11)

(3)液滴初始球形度影响分析

对液滴初始球形度进行单因素影响分析,固定其他因素参数:μL=1 Pa·s,σL=0.25 N·m-1,VL=8.0×10-15m3。所得特征球化时间τ与液滴初始球形度φ0关系如图7所示。

根据图7所示,特征球化时间τ与(1-φ0)呈指数衰减关系,按照图中的拟合公式,拟合所得τ-(1-φ0)结果如下:

τ=-7.4049×10-5e-(1-φ0)/0.1239+2.5036×10-5

(12)

对于液滴球化过程,只有当初始球形度φ0=1时,球化特征时间参数τ才趋于0,而所得拟合公式,在φ0=0.87时,τ即趋于0。出现该偏差的原因可能有:(a)液滴球化过程复杂,其初始形状的影响难以单一地采用球形度φ进行描述;(b)模拟采用控制方程的数值解来分析液滴球化过程,具有一定的数值误差。该结果与理论分析虽然存在一定偏差,但在所本文所研究范围内,可认为该公式可靠。

(4)液滴体积影响分析

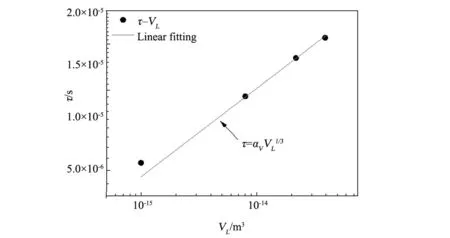

对液滴体积进行单因素影响分析,固定其他因素参数:μL=1 Pa·s,σL=0.25 N·m-1,φ0=0.806。所得特征球化时间τ与液滴体积VL关系如图8所示。

图7 特征球化时间τ与液滴初始球形度φ0关系图Fig.7 Relationship of characteristic spheroidizingtime τ versus initial sphericity φ0

图8 特征球化时间τ与液滴体积VL关系图Fig.8 Relationship of characteristic spheroidizingtime τ versus droplet volume VL

根据图8所示,特征球化时间τ与液滴体积VL呈幂函数关系,采用图中的公式,拟合所得τ-VL结果如下:

(13)

式中:VL1/3表征液滴的特征尺寸。

图9 液滴特征球化时间τ公式拟合结果Fig.9 Fitting results of characteristic spheroidizing time τ

(14)

式中:a1、a2、a3为方程待定系数。采用非线性最小二乘拟合,得到公式中的待定参数为:a1=0.9262,a2=0.1312,a3=0.1277。

由τ公式拟合结果可知,所提出的液滴球化过程特征时间τ与影响因素μL、σL、φ0、VL的经验拟合公式,在本文所研究范围内具有良好的可靠性。该结果对液滴的球化过程的定量研究具有指导意义。

4 结 论

本文采用数值模拟方法,对粉末法制备玻璃微珠工艺中,熔融玻璃粉料在表面张力作用下的自然球化过程进行了模拟研究,得到了恒温条件下熔融液滴自然球化过程中的速度、压力随时间的演化,并以液滴的表面积变化表征了液滴球化进程;根据模拟结果,分析了液滴球化过程中相关影响因素的作用,并得到了液滴球化过程特征时间与影响因素间的经验拟合公式。对深入了解高温熔融球化过程,优化生产工艺提供了参考依据。

本文对球化液滴球化过程的影响因素的分析研究,简化为单因素分析,忽略了各影响因素间的交互作用,且实际粉料球化过程涉及粉料颗粒与环境的换热,因此需要进一步的深入研究,以对玻璃粉料熔融球化过程有更深入、准确的认识。

[1] 袁启华,罗大兵,雷丽文.载体多孔玻璃微珠的制备及其应用[J].硅酸盐通报,2000,19(3):52-55.

[2] 杨玉香,邵谦,葛圣松.玻璃微珠的应用研究进展[J].中国粉体技术,2006,12(2):45-48.

[3] 彭寿,王芸,彭程,等.空心玻璃微珠制备方法及应用研究进展[J].硅酸盐通报,2012,31(6):1508-1513.

[4] 施阳和,郑华.球形粉体的制备方法及应用[J].中国粉体技术,2015,21(4):71-75.

[5] 宋晓睿,杨辉.空心玻璃微球制备技术研究进展[J].硅酸盐学报,2012,40(3):450-457.

[6] 石成利,梁忠友,李春红.玻璃微珠的制备方法[J].山东建材,2005,26(1):33-35.

[7] Tsymbalist M M,Rudenskaya N A,Kuz’min B P,et al.Low-temperature plasma spheroidizing of polydisperse powders of refractory materials[J].ProtectionofMetals,2003,39(4):338-343.

[8] Lu X,Zhu L P,Zhang B,et al.Simulation of flow field and particle trajectory of radio frequency inductively coupled plasma spheroidization[J].ComputationalMaterialsScience,2012,65:13-18.

[9] 邵宗恒.高频等离子体球化石英粉的数值模拟研究[D].上海:华东交通大学硕士学位论文,2012.

[10] Ramasamy R,Selvarajan V.Injected particle behavior in a thermal plasma[J].AppliedSurfaceScience,2001,169-170:617-621.

[11] Nichiporenko O S,Naida Y I.Heat exchange between metal particles and gas in the atomization process[J].SovietPowderMetallurgyandMetalCeramics,1968,7(7):509-512.

[12] Nichiporenko O S,Naida Y I.Fashioning the shape of sprayed powder particles[J].PowderMetallurgyandMetalCeramics,1968,7(10):753-755.

[13] Hirt C W,Nichols B D.Volume of fluid (VOF) method for the dynamics of free boundaries[J].JournalofComputationalPhysics,1981,39(1):201-225.

[14] Brackbill J U,Kothe D B,Zemach C.A continuum method for modeling surface tension[J].JournalofComputationalPhysics,1992,100(2):335-354.

Simulation Research of Glass Powder Particle Melt Spheroidizing Process

PENGShou,CHENShu-yong,CHENKai,WANGYun,PENGCheng

(State Key Laboratory for Advanced Technology of Float Glass,Bengbu Design & Research Institute for Glass Industry,Bengbu 233000,China)

The isothermal spheroidizing process of a single molten glass particle was investigated via numerical simulation. By utilizing the FLUENT software, the evolution of molten glass particle natural spheroidizing process induced by surface tension effect was simulated, which based on tracking the liquid interface of spheroidizing process by volume of fluid method. The spheroidizing process is characterized by the variation of the molten droplet’s surface area. Additionally, the influence factors of spheroidizing time were also analyzed, including the initial sphericity, volume, viscosity, surface tension of the molten droplet. Finally, an empirical formula of characteristic spheroidizing time was obtained with the simulation results.

spheroidization;numerical simulation;spheroidizing time;VOF method

彭寿(1960-),男,教授级高工.主要从事浮法玻璃新技术、特种玻璃、光电显示玻璃等方面的研究.

陈淑勇,博士研究生.

TQ170.1

A

1001-1625(2016)06-1800-07