金川铜镍矿浮选中矿脱镁浸渣选矿试验研究

2016-10-13杨子轩黎继永

杨子轩,谢 贤,韩 彬,童 雄,黎继永

(1.昆明理工大学国土资源工程学院,昆明 650093;2.省部共建复杂有色金属资源清洁利用国家重点实验室,昆明 650093;3.云南省金属矿尾矿资源二次利用工程研究中心,昆明 650093;4.云南华联锌铟股份有限公司,文山 663701)

金川铜镍矿浮选中矿脱镁浸渣选矿试验研究

杨子轩1,2,3,谢贤1,2,3,韩彬2,3,4,童雄1,2,3,黎继永1,2,3

(1.昆明理工大学国土资源工程学院,昆明650093;2.省部共建复杂有色金属资源清洁利用国家重点实验室,昆明650093;3.云南省金属矿尾矿资源二次利用工程研究中心,昆明650093;4.云南华联锌铟股份有限公司,文山663701)

以金川铜镍矿浮选中矿为研究对象,采用化学多元素分析、XRD衍射分析、物相分析、粒度分析等工艺矿物学检测手段,对试样性质进行了研究。经过酸浸脱镁,浸渣中镍品位为2.06%,铜品位为2.05%。为高效回收其中的铜、镍,在工艺矿物学分析基础上,采用单因素试验法,进行了选矿试验研究。结果表明,在磨矿细度为-0.037 mm占80%的情况下,采用两次粗选的试验流程处理该试样,可获得镍精矿品位3.17%,镍精矿含铜2.83%,镍、铜回收率分别为95.46%、91.78%。试验确定的工艺流程较简单,有效的回收了试样中的有价金属铜、镍,是该试样中铜、镍的理想回收工艺。

铜镍矿; 脱镁; 浸渣; 浮选

1 引 言

根据2015年美国地质调查报告(USGS)显示,陆地上品位≥1%的镍资源大约为1.3亿金属吨[1]。主要镍矿有硫化(铜)镍矿床、氧化镍矿(包括红土镍矿和风化壳硅酸镍矿)两大类型,前者大约占世界资源的60%,后者占40%,以及少量硫化矿型铂族金属矿床[2]。

镍是一种具有众多优良性能的有色金属,因而有着广泛的用途和巨大的市场需求,已成为发展现代航空工业、国防工业和建立人类高水平物质文化生活的现代化体系中一种不可缺少的有色金属[3]。我国金川是世界上著名的铜镍矿产地,镍金属储量550万吨,列世界同类矿床第三位。但是经过多年的开采,镍矿资源越来越"贫、细、杂"化,金川镍矿现已大多数为贫矿(含镍0.3%~1.0%),约占74%左右。品位低、嵌布粒度细和结合形态复杂的"难选矿"以及选冶过程中某些中间产品(如浮选中矿),也是用之成宝、弃之成灾的矿产资源,因此,对这类复杂难处理矿石中有价金属的分离研究具有重要的理论研究意义和实际价值[4]。

2 试样性质

2.1铜和镍物相分析

物相分析是用以确定矿石中主要组分和伴生有益组分的赋存状态、物相种类、含量和分配率。其原理是基于矿石中的各种矿物在各种溶剂中的溶解度和溶解速度不同,采用不同浓度的各种溶剂在不同条件下处理所分析的矿样,使矿石中各种矿物进行分离,从而可测出试样中某种元素呈何种矿物存在和含量多少。镍矿物化学物相一般硫酸镍、硫化镍、硅酸镍等。铜矿物的化学物相一般为胆矾、游离氧化铜、结合氧化铜、硫化铜等4个类别。试样的铜、镍化学物相分析结果分别见表1和2。

表1 镍化学物相分析结果

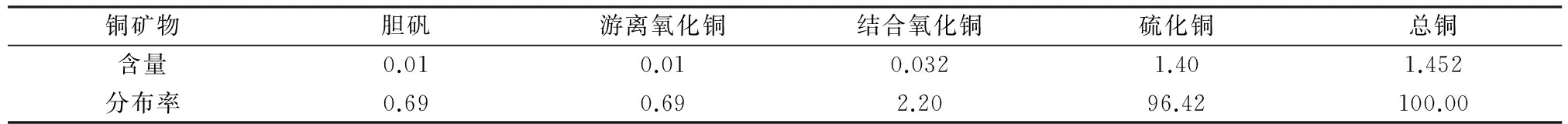

表2 铜化学物相分析结果

由表1可知,该矿样中,镍矿物主要赋存于为硫化矿、硅酸盐和硫酸镍中,镍含量分别为1.29%、0.12%和0.02%,可回收利用的镍矿物为硫化矿中的镍,分布率为90.21%。

由表2可知,该矿样总铜的含量1.452%,主要以硫化铜的形式存在,其铜的含量和分布率分别是1.40%和96.42%,是可回收的主要铜矿物;其他含铜矿物如胆矾、游离氧化铜、结合氧化铜的含量和分布率较低。

2.2脱镁前后试样元素含量及组分变化

脱镁试验均为实验室小型试验。每次试验称取100 g具有代表性的试样进行浸出,试验在容积1000 mL大烧杯中进行,进行每组试验时,先将浓硫酸用水稀释至浸出时所需的浓度,置于烧杯内,并将烧杯放入恒温水浴锅内加热至预设温度,保持恒温;在恒定的搅拌速度下至浸出所需时间,停止搅拌并抽滤,取样分析浸出渣或浸出液中MgO、Ni和Cu的含量,计算其的浸出率。

表3 矿样和浸出渣主要化学成分分析对比结果

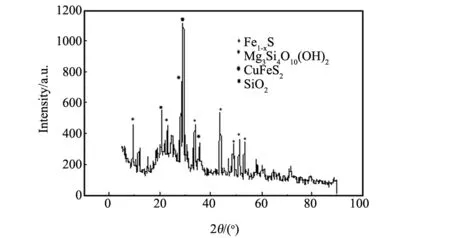

图1 浸出渣XRD分析图谱Fig.1 XRD analysis results of leach residues

由表3可知,试样经过酸浸后,有用矿物铜、镍含量得到明显的富集,均从1.3富集到2.0左右;有害杂质MgO的含量得到大幅度降低,从原来的20.87%下降到5.87%;图1XRD图谱显示,浸渣主要成分为磁黄铁矿(Fe1-xS)、黄铜矿(CuFeS2)和少量未浸出的滑石(Mg3Si4O10(OH)2)。

2.3脱镁前后试样粒度变化

由图2可知,试验脱镁前后微细粒级的变化较大,脱镁前细粒级的含量较高,-0.010 mm粒级占18.87%;脱镁后-0.010 mm粒级仅占7.01%;说明浸出可以减少微细粒级的矿物,降低矿泥对浮选的影响。这是由于蛇纹石、透闪石等镁质硅酸盐性脆易过磨,微细粒多为该类矿物,经酸浸后,镁质硅酸盐溶于硫酸中,消除了很大一部分微细粒矿物。

图2 激光粒度分布曲线(a)脱镁前;(b)脱镁后Fig.2 Laser particle size distribution curve(a)before magnesium removal;(b)after magnesium removal

2.4脱镁前后矿样形貌特征变化

图3为试样脱镁前后显微镜下观察的形貌特征结果。由图可知,试样脱镁前,矿物颗粒间的“异相凝聚”现象非常明显(见图3(a)和(b));经过酸浸处理后,可以显著的消除掉矿物颗粒间的“异相凝聚”现象(见图3(c)和(d)),使矿物颗粒分散开来,利于铜镍矿物的浮选。

综上所述,试样经过酸浸脱镁后,铜、镍得到了富集;微细粒矿物含量减少,降低矿泥对浮选的影响;显著的消除掉矿物颗粒间的“异相凝聚”现象,使矿物颗粒分散开来,利于铜镍矿物的浮选。

图3 脱镁前后矿样形貌特征(a)和(b)脱镁前;(c)和(d)脱镁后Fig.3 Appearance characteristics of sample ore before and after magnesium removal(a),(b)before magnesium removal;(c),(d)after magnesium removal

3 结果与讨论

3.1试验条件

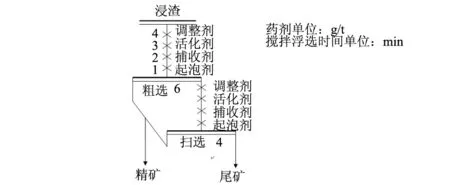

图4 条件试验流程图Fig.4 Flow sheet of condition tests

条件试验给矿为脱镁浸渣,试验采用一次粗选一次扫选的试验流程,试验流程图见图4。

3.1.1磨矿细度试验

由于铜、镍矿物粒度极细,与其他矿物致密共生,为了提高目的矿物的解离度,进行了磨矿细度的优化,不同细度条件下的浸出渣进行浮选作业,试验的粗选阶段调整剂六偏磷酸钠+硅酸钠用量为400+200 g/t,活化剂硫酸铜用量为400 g/t,捕收剂丁基黄药用量为120 g/t,起泡剂J-622用量为60 g/t,扫选阶段所用药剂种类与粗选阶段相同,二药剂用量均减半,试验结果见表4。

表4 磨矿细度试验结果

由表4可知,经浸出后的浸渣浮选,铜、镍精矿品位和回收率均随着磨矿细度增加呈显上升的趋势,磨矿细度为80% -0.037 mm时,粗精矿铜、镍的品位分别为2.81%和2.92%;作业回收率分别为91.99%和95.32%,尾矿的铜、镍品位降至0.46%和0.27%。考虑选别效果,浸出后的磨矿细度确定为-0.037 mm 占80%。

3.1.2调整剂种类试验

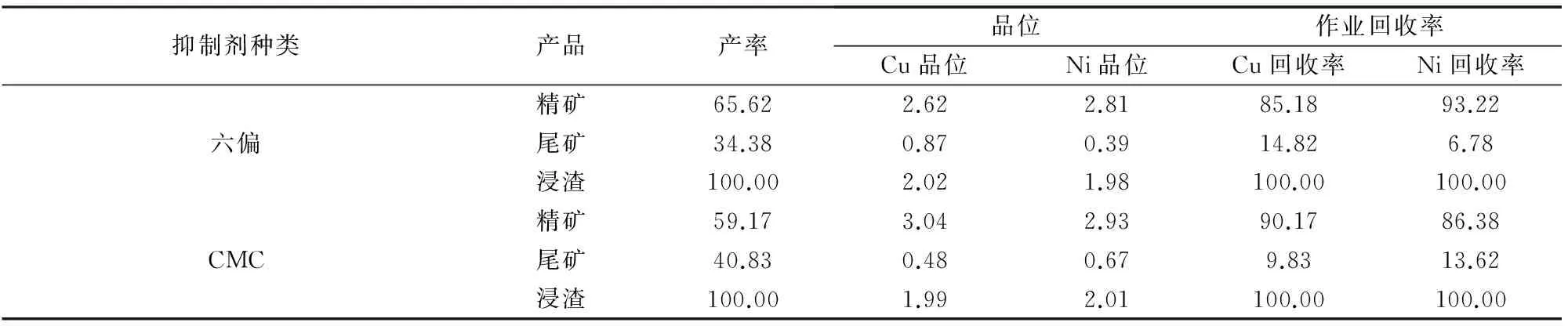

由于该铜镍中矿中含有大量的镁硅酸盐,且粒度微细,泥化严重。为了改善浮选矿浆环境,进行了矿浆调整剂种类的的优化,浸渣浮选条件优化选择的调整剂有六偏磷酸钠、羧甲基纤维素(CMC)、硅酸钠、六偏+硅酸钠(2∶1)和六偏+CMC(2∶1)[5],粗选阶段用量均为600 g/t,活化剂硫酸铜用量为400 g/t,捕收剂丁基黄药用量为120 g/t,起泡剂J-622用量为60 g/t,扫选阶段所用药剂种类与粗选阶段相同,而药剂用量均减半,实验结果见表5。

表5 调整剂种类试验结果

续表

由表5结果可知,总体上采用单一调整剂的效果没有组合调整剂的效果好,采用六偏+硅酸钠(配比2∶1)时,效果最好,此时铜、镍作业回收率分别达到91.99%和95.32%。这是由于六偏磷酸钠有分散作用,而硅酸钠可以抑制二氧化硅和硅酸盐矿物,两者有很好的药剂协同作用。所以适当的抑制剂为六偏磷酸钠+硅酸钠(配比2∶1)。

3.1.3调整剂用量试验

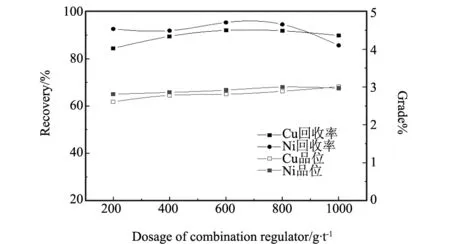

图5 组合调整剂用量试验结果Fig.5 Results of dosage of combination regulators tests

为了精确组合抑制剂的用量,进行了六偏+硅酸钠(配比2∶1)用量试验,粗选阶段综合用量分别为200、400、600、800和100 g/t,活化剂硫酸铜用量为400 g/t,捕收剂丁基黄药用量为120 g/t,起泡剂J-622用量为60 g/t,扫选阶段所用药剂种类与粗选阶段相同,而药剂用量均减半,实验结果见图5。

由图5可知,随着组合调整剂用量的加大,铜、镍回收率呈现先上升后下降的趋势,而铜、镍品位则缓慢上升。当组合调整剂用量超过600 g/t时,铜和镍回收率均有所下降,镍下降幅度更明显。导致这种现象的原因过大用量的调整剂对与脉石连生的铜镍矿物起抑制作用,导致回收率下降。所以适合的组合调整剂用量为600 g/t,即六偏磷酸钠400 g/t+硅酸钠200 g/t。

3.1.4捕收剂种类试验

选用适当类型的捕收剂是实现铜镍矿物与脉石有效分离的关键。试样的工艺矿物学研究表明,铜、镍主要赋存于硫化矿物中,硫化矿的可浮性较好,一般采用黄药类或者黑药类捕收剂就可以获得较好的选矿指标。因此,进行了捕收剂种类的的优化,浸渣浮选条件优化选择的捕收剂有乙基黄药、丁基黄药、戊基黄药、BK320和丁铵黑药[6],粗选阶段用量均为120 g/t,活化剂硫酸铜用量为400 g/t,起泡剂J-622用量为60 g/t,扫选阶段所用药剂种类与粗选阶段相同,而药剂用量均减半,实验结果见表6。

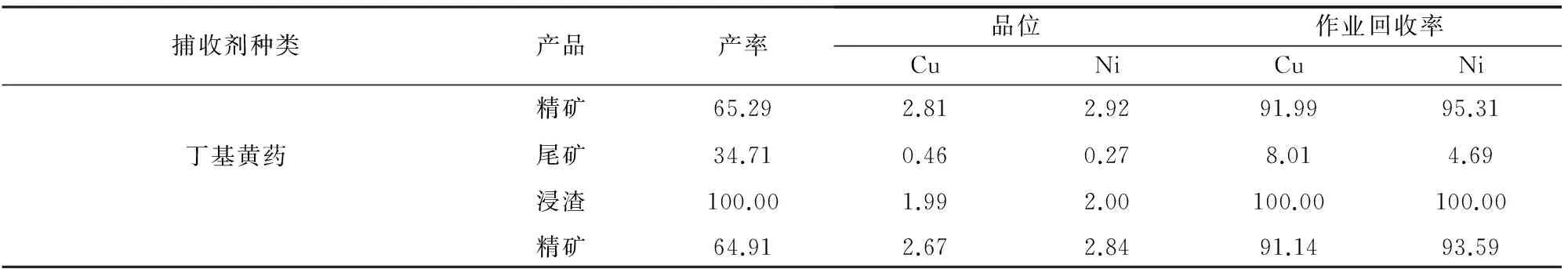

表6 捕收剂种类试验结果

续表

由表6可知,黄药类和黑药类捕收剂对微细粒铜镍矿物的选择性和捕收能力有较大差异,总体上黄药药捕收剂优于黑药类。综合考虑品位和回收率,可以按以下的顺序依次降低:丁基黄药>乙基黄药>戊基黄药>BK320。丁基黄药对微细粒铜镍矿物具有良好的选择捕收性能,可获得镍品位和回收率分别为2.92%和95.31%的粗精矿。而丁铵黑药捕收剂对该铜镍矿的选择捕收效果较差,未能较好的实现目的矿物与脉石矿物的分离。因此,适宜的捕收剂为丁基黄药。

3.1.5捕收剂用量试验

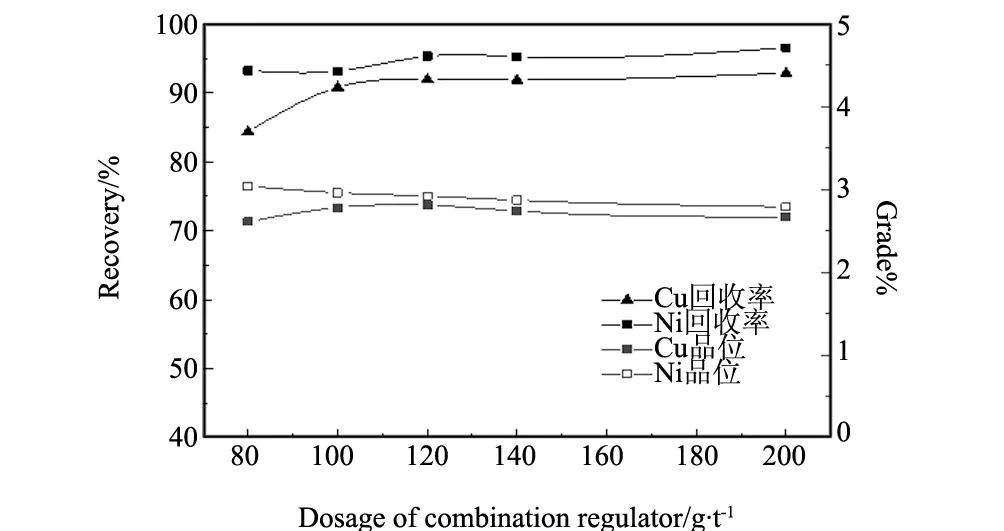

捕收剂丁基黄药的用量不仅直接影响精矿的品位和回收率,而且影响浮选药剂的成本。因此,为了精确捕收剂的用量,进行了捕收剂用量优化,粗选阶段用量分别为80 g/t、100 g/t、120 g/t、140 g/t和200 g/t,粗选阶段用量均为120 g/t,调整剂六偏+硅酸钠(配比2∶1)用量为600 g/t,活化剂硫酸铜用量为400 g/t,起泡剂J-622用量为60 g/t,扫选阶段所用药剂种类与粗选阶段相同,而药剂用量均减半,结果见图6。

由图6可知,随着捕收剂丁黄用量的增加,粗精矿中铜、镍的回收率呈现上升趋势,品位却呈下降趋势。当捕收剂丁黄的用量大于120 g/t时,铜、镍回收率基本趋于平缓,增加药剂用量,回收率增加平缓;而铜、镍的品位却有明显的下降。当捕收剂丁黄的用量为120 g/t时,可获得铜、镍品位分别为2.81%、2.92%,作业回收率分别为91.99%、95.31%铜镍粗精矿。因此,综合考虑铜、镍的品位和回收率,药剂成本等因素,适宜的捕收剂用量为120 g/t。

图6 捕收剂用量试验结果Fig.6 Results of dosage ofcollectors tests

图7 硫酸铜用量试验结果Fig.7 Results of dosage of CuSO4

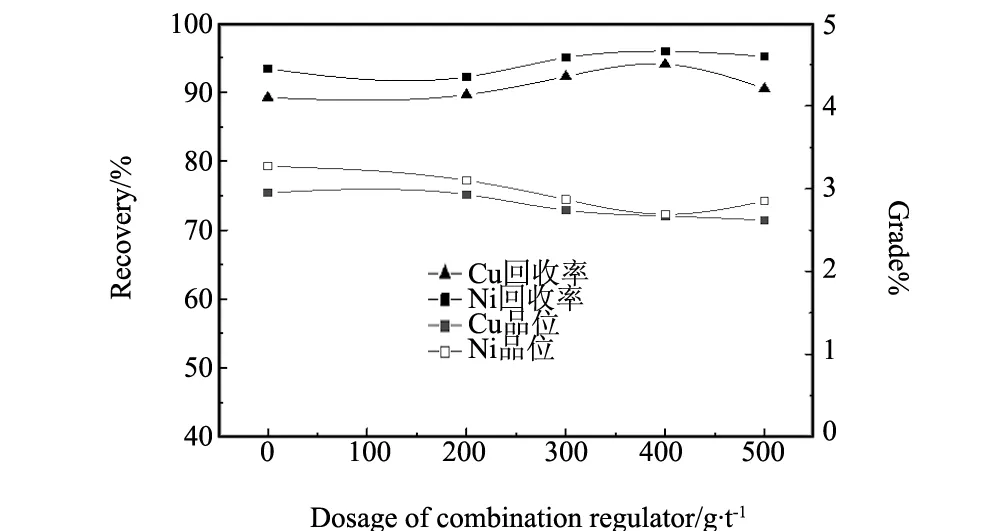

3.1.6硫酸铜用量试验

硫酸铜是矿物加工过程中最常用的活化剂之一,其主要作用是溶解镍黄铁矿表面阻碍捕收剂作用的抑制薄膜,使其得到活化。因此,试验采用硫酸铜作为镍黄铁矿的活化剂,并对其用量进行优化,粗选阶段用量分别为0 g/t、200 g/t、300 g/t、400 g/t和500 g/t,调整剂六偏+硅酸钠(配比2∶1)用量为600 g/t,起泡剂J-622用量为60 g/t,扫选阶段所用药剂种类与粗选阶段相同,而药剂用量均减半,试验结果见图7。

由图7结果可知,采用硫酸铜作为活化剂的效果不明显。不添加硫酸铜时,铜、镍的品位分别为2.95%、3.27%,回收率分别为89.22%、93.41%,具有很好的效果。增加硫酸铜用量后,铜、镍的回收率有所提高,但是品位下降的幅度较大。出现这种现象的原因是,浮选的给矿是酸浸的浸出渣,通过酸洗后,镍黄铁矿表面的抑制薄膜被清洗掉,所以在选择性脱镁的同时也活化了镍黄铁矿。综合考虑品位和回收率以及生产成本,不添加硫酸铜。

3.1.7起泡剂种类试验

J-622是西北矿冶研究院针对金川铜镍矿特性,特别研发的一种具有捕收特性的起泡剂,对铜镍矿具有很好的效果。因此,对起泡剂的种类进行优化,主要对J-622和2#油进行对比试验,用量均为60 g/t,调整剂六偏+硅酸钠(配比2∶1)用量为600 g/t,活化剂硫酸铜用量为400 g/t,扫选阶段所用药剂种类与粗选阶段相同,而药剂用量均减半,试验结果见表7。

表7 起泡剂种类试验结果

由表7试验结果可知,在同样用量的条件下,采用J-622作为起泡剂,可以获得铜、镍品位分别为2.83%、3.17%,回收率分别为91.78%、95.46%,相比2#油,回收率基本不变,而镍的品位得到了较高的提升,综合考虑,采用J-622作为金川铜镍矿选矿的起泡剂,用量为60 g/t。

图8 开路试验工艺流程Fig.8 Schematic representation of an opened circuit

图9 闭路试验工艺流程Fig.9 Schematic representation of an closed circuit

3.2“二粗、二精”开路试验

在粗选最佳药剂制度下,进行了两次粗选两次精选的全开路浮选试验,由于粗精矿铜镍品位较低,所以增加了两次精选,开路试验流程如图8所示,结果见表8。

由表8可知,在浮选最优试验条件下,经两次粗选-两次精选试验开路流程,可获得铜、镍品位分别为3.45%和3.93%,回收率分别为60.12%和63.57%的镍精矿产品。但是经过两道精选,铜和镍的品位没有得到很好的提高,回收率下降幅度很大,所以取消精选作业。

表8 开路试验结果

3.3“二粗”闭路试验

增加精选次数,铜镍品位得不到很好的提高,回收率却大幅度下降。因此,进行了取消精选试验,试验流程见图9,试验结果见表9。

由表9结果可知,经过简单的两次粗选的流程,可获得品位和作业回收率分别为3.17%、95.46%的十级镍精矿,镍精矿含铜2.83%,铜的回收率为91.78%,精矿含MgO为4.97%(工业标准为6.5%),效果优良。

表9 闭路试验结果

4 结 论

(1)试样经酸浸脱镁后,有用矿物铜、镍含量得到明显的富集,均从1.3富集到2.0左右;有害杂质MgO的含量得到大幅度降低,从原来的20.87%下降到5.87%;试样酸浸脱镁前后微细粒级的变化较大,脱镁前细粒级的含量较高,-0.010 mm粒级占18.87%;脱镁后-0.010 mm粒级仅占7.01%;说明浸出可以减少微细粒级的矿物,降低矿泥对浮选的影响;试样经过酸浸处理后,可以显著的消除掉矿物颗粒间的“异相凝聚”现象,使矿物颗粒分散开来,利于铜镍矿物的浮选;

(2)增加精选次数,铜镍品位得不到很好的提高,回收率却大幅度下降。因此,进行了取消精选试验,经过简单的两次粗选的流程,可获得品位和作业回收率分别为3.17%、95.46%的十级镍精矿,镍精矿含铜2.83%,铜的回收率为91.78%,精矿含MgO为4.97%(工业标准为6.5%),效果优良。

[1] U.S.Geological Survey, Mineral Commodity Summaries, February 2014.

[2] 晓华.世界铜镍矿物原料基地:回顾与展望(下)[J].国土资源情报,2008,(12):32-39.

[3] Malte J,Richard W,Thomas O.Mineralogical siting of platinum-group elements in pentlandite from the Bushveld Complex,South Africa[J].MineraliumDeposita,2015:501.

[4] Devin L S,Harold C C,Dante S L.The formation and alteration of the Renazzo-like carbonaceous chondrites III:Toward understanding the genesis of ferromagnesian chondrules[J].MeteoritPlanetSci.,2015:501.

[5] 张国范,卢毅屏,冯其明.抑制剂EP降低镍精矿中氧化镁含量研究[J].矿产保护与利用,1999,(3):28-31.

[6] 冯其明,张国范,卢毅屏.新型捕收剂BS-4对镇黄铁矿捕收性能及作用机理[J].中南工业大学学报(自然科学版:),1999,30(3):244-247.

Experimental Research on Mineral Processing of Leaching Slag of Magnesium Removal of Cu-Ni Ore Flotation Middling from Jinchuan

YANGZi-xuan1,2,3,XIEXian1,2,3,HANBin2,3,4,TONGXiong1,2,3,LIJi-yong1,2,3

(1.Faculty of Land Resource Engineering,Kunming University of Science and Technology,Kunming 650093,China;2.State Key Laboratory of Complex Nonferrous Metal Resources Clean Utilization,Kunming 650093,China;3.Yunnan Province Engineering Research Center for Reutilization of Metal Tailings Resources,Kunming 650093,China;4.Yunnan Hualian Zinc & Indium Stock Co.Ltd.,Wenshan 663701,China)

The Cu-Ni oreflotation middling from Jinchuan as research object, using the process mineralogy detection means of chemical multielement analysis,XRD analysis,phase analysis,grain size analysis and so on, properties of the samples were studied. After magnesium removal by acid leaching,the grade of Ni is 2.06%, the grade of Cu is 2.05%. Based on the analysis of process mineralogy detection, using single factor experiment method, carried out the experimental research on mineral processing. The results showed that at the grinding fineness of -0.037 mm accounted for 90%, through the process of two stage rougher flotation, nickel concentrate with nickel grade of 3.17% and recovery of 95.46%, and nickel concentrate with copper grade of 3.17%and recovery of 95.46%. The process flow is simple and effective, and it is an ideal recovery process for copper and nickel in the sample.

Cu-Ni ore;magnesium removal;leaching slag;flotation

杨子轩(1991-),男,硕士研究生.主要从事稀贵金属提取方面的研究.

童雄,教授,博导.

TU526

A

1001-1625(2016)06-1725-08