异辛烷生产技术进展

2016-10-13王家祥袁本旺

王家祥,王 凯,袁本旺

异辛烷生产技术进展

王家祥,王 凯,袁本旺

(航天长征化学工程股份有限公司 兰州分公司,甘肃 兰州 730010)

随着油品标准不断升级,异辛烷需求增长快速。从异辛烷合成的反应机理着手,综述了国内外间接法烷基化和直接法烷基化工艺生产异辛烷的进展及其各自的特点,论述对比了两种生产工艺,也对异辛烷生产技术在我国发展前景给出了几点建议。

异辛烷;烷基化;辛烷值;烷基化油

我国第五阶段车用汽油国家标准(GB17930—2013)对汽油中烯烃、芳烃含量有着更为严苛的要求[1],烷基化油作为清洁汽油的调和组分,能够弥补烯烃类损失造成的辛烷值降低,提高汽油辛烷值且不造成环境污染[2]。以异辛烷为主的C8异构烷烃是烷基化油的主要成分,异辛烷以其高辛烷值,低敏感度,低雷顿蒸汽压,挥发性、燃烧性和抗震性较好等优点,成为一种优质的汽油调和组分。

目前,国外汽油中烷基化油的比例很高,美国调和汽油组分中烷基化汽油占15%左右,欧盟的汽油组分烷基化汽油比例约占6%左右,而我国汽油总量中烷基化油只占0.5%,远远低于欧美发达国家[3]。由于我国汽油仍以催化裂化汽油为主(约占76%),所以硫含量和烯烃含量都较高,面对日益严重的空气污染和汽油质量升级的迫切要求,生产异辛烷作为理想的汽油调和组分已刻不容缓[4]。

1 异辛烷合成的反应机理

目前,异辛烷合成有两种方法,一种是通过异丁烯二聚加氢的间接烷基化得到产物,另一种是异丁烷和丁烯反应的直接烷基化得到产物[5]。两种工艺都可以用碳正离子化学中的链增长机理来解释。

1.1 间接烷基化法

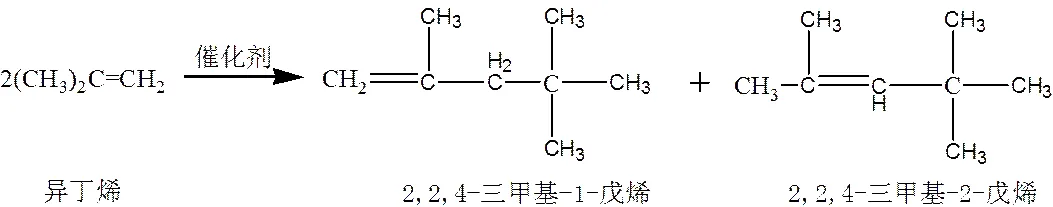

在适宜温度下,异丁烯二聚得到2,2,4-三甲基-1-戊烯和2,2,4-三甲基-2-戊烯。用液体强酸(硫酸、氢氟酸等)作催化剂将异丁烯转化成分子量比原来大一倍的混合烯烃(异辛烯),混合烯烃在加氢催化剂作用下生成异辛烷,见式(1)-(2)。

(2)

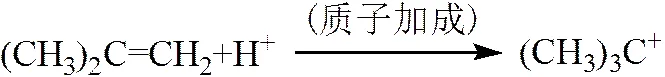

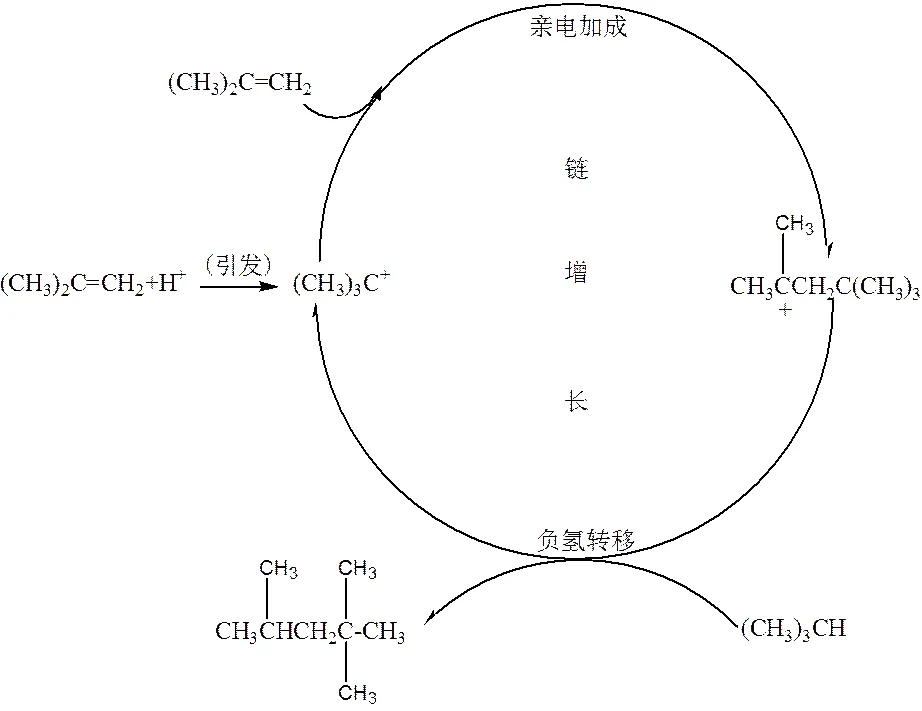

二聚的机理是质子加成得到叔丁基正离子,叔丁基正离子再与异丁烯亲电加成,最后消去一个质子得到异辛烯,见式(3)-(5)。

(4)

(5)

1.2 直接烷基化法

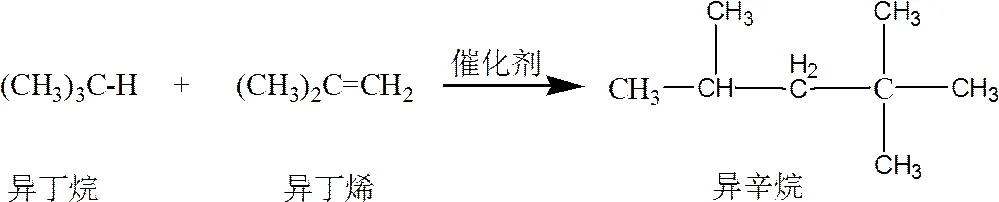

由异丁烷和异丁烯等摩尔反应直接获得异辛烷,见式(6)。

烯烃烷基化机理的最初两步反应机理与异丁烯二聚加氢相同,见式(3)-(4)。但式(4)生成的碳正离子却发生与式(5)截然不同的反应机理。其中,异丁烷作为负氢离子给予体,将负氢离子传递给C8H17+正离子,生成异辛烷,同时异丁烷随着负氢离子转移重新变成了叔丁基正离子。这一传递步骤使得烷基化继续进行,而不需要由异丁烯来产生叔丁基正离子,见式(7)-(8)。

(7)

2 异辛烷的生产工艺

2.1 间接烷基化工艺

UOP公司开发的INAlk工艺[6]组合了两种优异的工艺技术—叠合、烯烃饱和技术。该工艺采用固体酸催化剂,将烯烃(C3~C5)和异丁烯在叠合装置中反应,生成的异构烯烃混合物在反应器中加氢饱和。产物在除去循环氢后,进入稳定塔生产烷烃汽油组分。INAlk工艺与传统的烷基化工艺相比,有两个优点:(1)INAlk工艺不需要设定异丁烯的量来生产高品质的产品,而直接烷基化工艺必须使可获得的烯烃与需求的异丁烷相匹配,才能生产出合格的产品;(2)INAlk工艺可根据不同的具体操作目标及现场条件,叠合段及加氢段两段选用不同的催化剂。换而言之,通过优化操作条件和增加加氢段改造等措施,现有的催化叠合装置及MTBE装置均能改造成INAlk工艺装置。

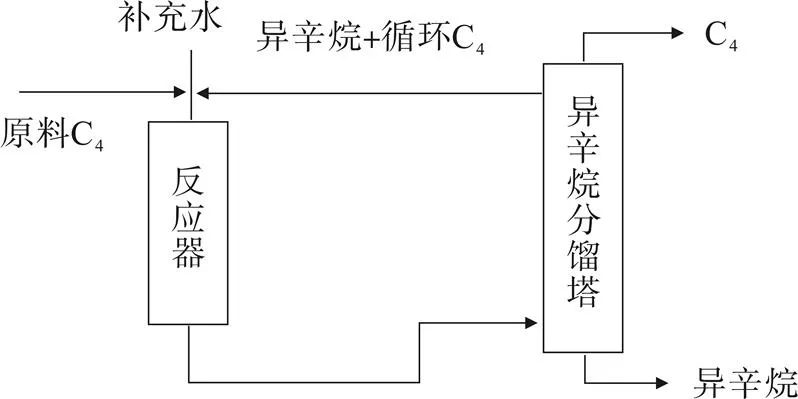

Kellogg Brown & Root (KBR)和Fortum Oil and Gas oy公司(前Neste oy公司)[7,8]开发的异辛烷工艺采用了成熟的二聚/加氢技术和高效滴流床加氢技术。异丁烯二聚反应生成异辛烯,该反应在液相中进行,催化剂采用酸性离子交换树脂,反应器为简单的液相固定床反应器。反应物流通过蒸馏系统回收异辛烯,进而加氢生成异辛烷。该工艺具有结构紧凑、成本低、不需要氢气循环等优点,同时,MTBE装置的各种进料也可用于该工艺。因此,该工艺适用于代替MTBE装置,成本低且相关的操作不会受到太大影响。图1为NexOCTANE工艺流程示意图。

图1 NexOCTANE工艺流程示意图

Lyondell和Kvaerner公司[9]开发的异丁烯二聚/加氢工艺。该工艺可采用C4组分或异丁烯为原料,生产出一种异辛烯中间体或最终产品。该工艺的特点是:异丁烯转化成异辛烷的选择性高,加氢转化成异辛烷的转化率高(99.5%);可在生产MTBE、异辛烷和异辛烯产品之间相互转换,从而提供了一种高效、灵活、成本低廉和经济性高的方法。为了生产出异辛烷,该工艺应用低风险的常规加氢装置,进行少量改造后可提高异辛烯的转化率。

Snamprogetti和CDTECH公司[10,11]共同开发的CDIsoether工艺采用两段式反应工艺,一段式工艺采用水冷管式反应器(WCTR),二段式工艺采用固定床或催化蒸馏系统,整个工艺转化率高达99%。原料采用混合C4资源,在一段式反应工艺中,C4进料的循环物流混合后被用作“选择剂”,并在进反应器前进行加热。反应器是Snamprogetti公司的专利设备—水冷管式反应器(WCTR),其特点是异丁烯二聚的强放热能迅速被WCTR反应器壳程的循环水带走,因而能控制反应温度,易使产物二聚、不易齐聚,且不存在循环产品。反应器流出物与选择剂一起进入脱丁烷塔,使异辛烯与未反应的C4组分分离,未反应的C4组分作为塔顶产物流出,而异辛烯等烃类混合物作为塔底产物流出。连续的塔底产物送至异辛烯提纯塔,其塔底产品是异辛烯,异辛烯或异辛烷产品物流中至少含有85%的C8馏分,高于C12馏分的低聚物很少(低于5 000×10-6)。异辛烯产品可送至储罐或送至“加氢装置”来生产饱和烃—异辛烷。

2.2 直接烷基化工艺

直接烷基化工艺根据反应过程中所使用催化剂种类的不同可分为三种工艺[12]。目前,工业上普遍采用异丁烷和丁烯的液体酸烷基化工艺来制备异辛烷;固体酸烷基化工艺以其环保、催化剂活性高、废液易处理等优点,受到科研人员的广泛关注;离子液体烷基化技术采用液体催化剂,由中国石油大学(北京)研发,目前已有工业示范装置。

2.2.1 液体酸烷基化工艺

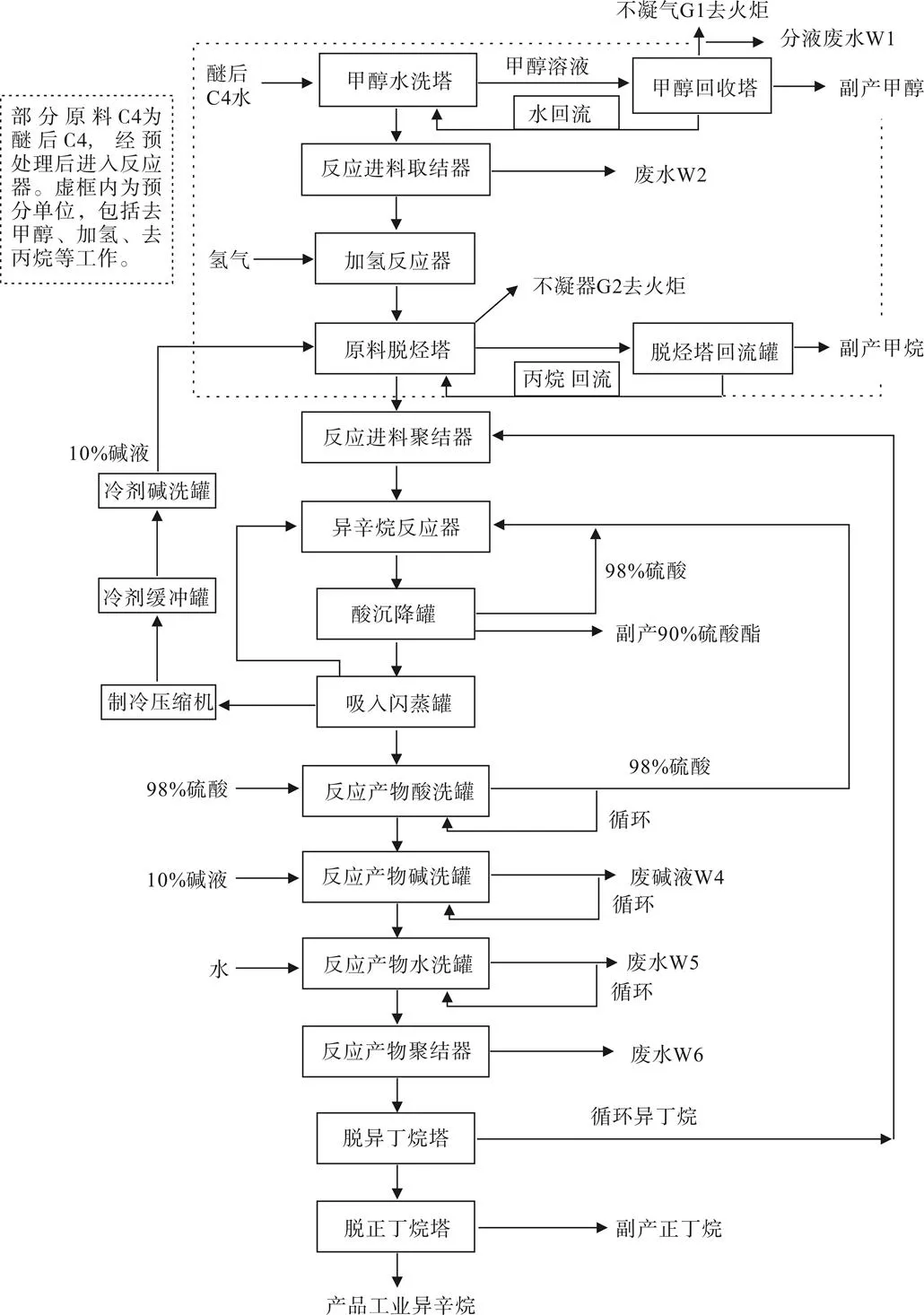

图2是EMC公司典型的硫酸烷基化生产异辛烷的工艺图。该流程包括预处理单元、烷基化反应单元、酸沉降分离单元、制冷压缩单元、精制单元和分馏单元等。预处理单元是图中虚框显示部分,部分原料C4为醚后C4(醚化反应掉异丁烯后剩余的C4),预处理包括去甲醇、加氢、去丙烷等工作;反应单元是在催化剂浓硫酸存在时,异丁烷和丁烯在异辛烷反应器中快速进行烷基化反应;酸沉降单元是将硫酸、硫酸酯和烷基化油分离等快速分离,抑制副反应的发生,同时副产90%的硫酸酯,部分浓硫酸重新进入反应器;制冷压缩单元的作用有两个:一是通过异丁烷在闪蒸罐的减压汽化移除反应热,汽化后的异丁烷在压缩机的作用下重新进入反应器,保证烷基化反应在低温液相中进行;二是为反应系统提供了循环制冷剂,维持进料中的分子比;精制单元,将反应产物浓酸洗、碱水洗和水洗,除去反应产物中的酸性酯类化合物,避免对下游设备的腐蚀;分馏单元的主要作用是将脱出的异丁烷循环打入异辛烷反应器,得到产品异辛烷,副产正丁烷[13],主要设备包括脱异丁烷塔和脱正丁烷塔等。

Stracto公司开发的流出物制冷式烷基化工艺[14,15]在工业上得到广泛应用,目前我国建成的8套硫酸烷基化装置均采用了该工艺。该工艺的核心技术是设计了一种特殊的卧式偏心式反应器—Stracto反应器,该反应器有两个特点:(1)为了使浓硫酸和烷烯烃原料形成一个较大的相接触面,反应器内置了一个大功率的搅拌器和内循环夹套,不仅增加了异丁烷向酸催化剂的区域传质,而且使酸相内反应消耗的异丁烷能得到及时补充;(2)反应器中也有大面积的冷却管束,可以最大限度的移走热量,这样使各个点反应温度均匀,且温度较低。这些特点保证了产品烷基化油的高收率和低能耗。

图2 硫酸烷基化生产异辛烷工艺流程图

ExxonMobil公司开发的梯式自冷式烷基化工艺[16]已得到普遍应用,目前我国有1套硫酸烷基化装置采用了该工艺。该反应器是一个大型卧式罐。反应器一端设有3~7段反应段,另一端是酸沉降段。该工艺有两个特点:一、从第一段引入异丁烷和硫酸,并在每一段加入等量的烯烃,所以每一段中烷烯比高,动力消耗小,不需要额外的制冷剂;二、每一反应段的温度通过某些较易蒸发的烃类(主要是异丁烷和少量丙烷及C5~C7异构烷烃)的闪蒸来控制。但是该技术有明显的弊端,烯烃与异丁烷没有提前混合,若烯烃注入处乳化液为酸连续相时,烯烃往往首先与酸发生副反应,生成混合聚合物和发生聚合反应,影响到相邻反应段,最终使整个反应器受到影响。

CDTECH公司开发的CDAlky工艺[17]让传统的硫酸烷基化工艺焕发出新的生机。该工艺设计了一款新的烷基化反应器,反应器中没有传统的搅拌器,增加一个独特的接触器使烷烯烃原料和浓硫酸在适宜的温度范围内混合均匀,在保持低温的条件下使酸和烃相保持着反复剧烈的接触,离开反应器后酸烃两相能够快速分离。此外,该工艺的精制单元取消了碱洗和水洗两个环节,大大降低了酸耗、碱耗和公用工程的消耗,缩短了工艺流程。

2.2.2 固体酸烷基化工艺

作为一种成熟的工艺技术,液体酸烷基化工艺在生产过程中暴露出一些问题。一是催化剂均为液体强酸(硫酸、氢氟酸等),酸液腐蚀、酸气释放和人员的操作安全都存在隐患;二是生产过程中产生的废酸不易处理,易造成二次污染。为了替代传统的液体酸烷基化工艺,世界各国的科研人员做了大量的研究,主要集中在新型催化剂和反应器的开发。

Alkylene工艺[18]是UOP公司开发的固体酸烷基化工艺,它采用负载金属卤化物Pt-KCl-AlCl3/ Al2O3作为催化剂,目前已实现工业化应用。该工艺的核心技术是反应-再生系统。反应器由一台容器和容器中部的提升管反应器构成。原料先经过预处理、除去杂质(如二烯烃和含氧化合物),然后与循环异丁烷一起送到反应器系统。反应器中原料和催化剂从提升管底部进入,发生烷基化反应,反应过程中尽量减少反应物料与催化剂的接触时间,以尽量减少缩合反应。烃类流出物和催化剂从顶部流出,烃类流出物在分离器中分出丙烷、异丁烷和烷基化油产品。分离出的异丁烷再生后流入提升管底部,进行下一个循环。催化剂由于重力作用从容器和提升管反应器形成的环隙空间中流入,部分失活催化剂可连续送入再生器中进行再生。值得注意的是,该工艺与液体酸烷基化技术不同,没有生成酸溶油(ASO),不会造成环境污染;同时,在优化条件下,该工艺得到的烷基化油马达法辛烷值和研究法辛烷值与液体酸烷基化油相当。

AlkyClean工艺[19]是ABB LUMMUS、AkzoNobel和Fortum等公司共同开发的固体酸烷基化工艺,它采用的固体催化剂SAC是一种绿色环保催化剂,具有无毒、无氯和不需要活化剂等优点,同时该催化剂能抵抗氧化物、硫化物和丁二烯对本身的污染。反应过程中,该工艺至少需要三台液相固定床反应器,一台用于氢气缓和再生、一台进行烷基化反应,另一台切出后加氢高温再生,三台固定床轮换操作,保证反应的连续运行。目前,山东汇丰石化公司采用该技术建成10万t/a的固体酸烷基化装置并投产。

FBA工艺[20]是TOPSOE和Kellogg公司共同开发的固体酸烷基化工艺,它采用吸附液体超强酸的二氧化硅载体作为载酸催化剂,主要装置包括一款特殊的固定床反应器。反应过程中,反应流体自上而下流动,在催化剂床层中形成了活性池含酸区,该区域可看作三个区域:上部是贫酸区,中部是活性池和底部是吸酸区。贫酸区的主要反应是酸和烃类反应生成酸酯类化合物;活性池的主要反应是异丁烷与上游流入的酸酯类化合物发生酯交换反应,生成烷基化油和酸;吸酸区的作用是二氧化硅载体重新负载强酸,形成新的活性池。活性池随着反应的进行缓慢向下移动。反应物流在脱酸单元中分离出的酸进入酸再生系统,同时反应系统间接排出的酸溶油(ASO)也进入酸回收系统回收酸。为了保证液体酸在反应器中的量,酸回收系统中的酸和外补酸一起进入反应器,形成一个循环。目前,该工艺已完成中试,由于其酸耗低、酸溶油少和固体催化剂吸附液体酸等优点,有广阔的发展前景。

2.2.3 离子液体烷基化工艺

中国石油大学(北京)开发的“12万t/a离子液体催化碳四烷基化技术”[21],采用复合离子液体催化剂,该催化剂具有不挥发、腐蚀性小、环境友好、高选择性和高活性、可循环再生等优点,是一种新型的催化材料。由该工艺生产出的烷基化油产品不含硫、烯烃和芳烃,研究法马达值达97,是理想的清洁汽油调和组分。目前,该工艺已成功用于山东德阳化工有限公司并一次性开车成功。

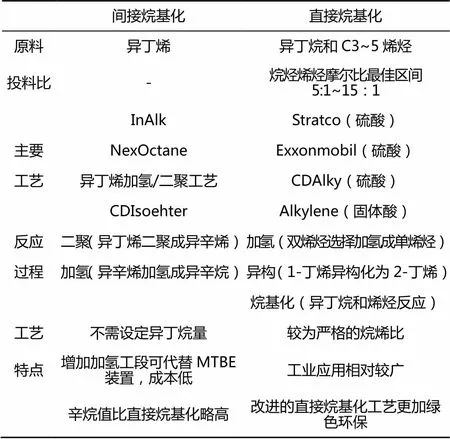

3 两种工艺对比

间接烷基化和直接烷基化工艺的对比见表1。

表1 两种工艺对比

4 结束语

(1)我国炼油厂副产丰富的C4资源[22],利用烷基化技术生产高辛烷值的异辛烷,能够提高汽油的品质,保护社会环境,提高经济效益。

(2)与直接烷基化技术相比,间接烷基化生产烷基化油更加灵活。它对原料中异丁烷和烯烃的比例没有严格的要求,且现有的催化叠合装置及MTBE装置均能改造成间接烷基化工艺装置。

(3)近年来,固体酸烷基化技术发展很快,但是大都处在研究开发阶段,大型工业化的应用尚未开展。解决固体酸催化剂的失活和再生等问题将是实现固体酸烷基化技术工业化的瓶颈。

(4)面对日益严苛的环保标准和汽油质量升级的迫切要求,我国烷基化装置产能应快速增加,来弥补未来烷基化汽油供给不足。

(5)未来烷基化技术发展,要紧紧围绕安全、清洁生产高辛烷值烷基化产品这个主题展开。

[1] 倪蓓. 我国第五阶段车用汽柴油标准解读[J]. 标准现在时,2014(3):57-61.

[2] 李涛. 提高汽油辛烷值的新途径[J]. 精细石油化工进展,2002, 3(7):18-23.

[3] 王迪,张久顺. 调和汽油的蒸发性能及其改善方法探讨[J]. 化工进展,2015,34(7):1846-1852.

[4] 朱庆云. 欧美清洁汽油的发展历程及对我国的启示[J]. 石化技术,2012,19(2):66-70.

[5] 邢爱华,张新锋,索娅,等. 碳四烃类资源综合利用现状及展望[J]. 洁净煤技术,2015,21(5):66-75.

[6]Luebke C, Meister J, Krupa S. Continue producing premium blendstocks [C]. National Petrochemical & Refiners Association Annual Meeting, Washington D.C.,2001.

[7] Sahay N, McGuirk T, Marchionna M, et al. Low cost conversion of MTBE units to alternative gasoline blending components production[C]. National Petrochemical & Refiners Association Annual Meeting, Washington D.C., 2002.

[8] Hunszinger P, Purola W M, Khalil M S, et al. Start-up and operation of the on-purpose isooctane unit at alberta envirofuel Inc., Edmonton, canada[C]. National Petrochemical & Refiners Association Annual Meeting, San Antonio, 2003.

[9] Ching D, Jahn P W. Clean burning isooctene/isooctane in the midst of MTBE phase-out & ehannol mandate[C]. National Petrochemical & Refiners Association Annual Meeting, San Francisco, 2005.

[10] Sahay N, McGuirk T, Marchionna M, et al. Low cost conversion of MTBE units to alternative gasoline blending components production[C]. National Petrochemical & Refiners Association Annual Meeting, Washington D.C., 2002.

[11] 何奕工. 超临界流体状态下的异构烷烃与烯烃烷基化反应[J]. 催化学报, 1999, 20(4): 403-407.

[12] 胡莹梅. 烷基化汽油生产技术的发展[J]. 现代化工, 2008, 28(10): 30-34.

[13] 李若岩, 景丽, 陈建敏, 等. 丁烯与异丁烷烷基化生产装置自控系统的设计[J]. 化工自动化及仪表, 2015, 42(5): 554-559.

[14] 程丽丽. 硫酸法烷基化工艺的推进[J]. 当代化工, 2005, 34(2): 96-98.

[15] 厉建伦. STRATCO硫酸烷基化工艺技术特点及影响因素分析[J]. 齐鲁石油化工, 1995 (2): 110-113.

[16] 侯祥麟. 中国炼油技术[M]. 北京:中国石化出版社. 1991: 208.

[17] Maurice Korpelshoek, Kerry Rock. How clean is your fuel[J]. Hydrocarbon Engineering, 2009, 14(4): 17-24.

[18] Gieseman J C, Amico V D, Broekhoven E V. The alkyclean ® Alkylation: new technology elimainates liquid acids[C]. National Petrochemical & Refiners Association Annual Meeting. USA Salt Lake City, 2006: AM-06-70.

[19] 岳昌海, 黄益平, 陆晓咏, 等. 烷基化技术进展[J]. 广州化工, 2014, 42(10): 35-37.

[20] Hommeltsoft S I. Alkylation Process: US, 5220095[P]. 1993-06-15.

[21] 马会霞, 周峰, 乔凯. 液体酸烷基化技术进展[J]. 化工进展, 2014, 33(1): 32-40.

[22] 杨为民. 碳四烃转化与利用技术研究进展及发展前景[J]. 化工进展, 2015, 34(1): 1-9.

Advance in technology for production of isooctane

,,

(Changzheng Engineering Co., LTD Lanzhou Branch, GansuLanzhou730010,China)

Improved continuous standard for oil pushed up the demand of isooctane.This paper start from the reaction mechanism of isooctane synthesis, the development and their respective characteristics of indirect alkylation and direct method at home and abroad have been not only reviewed,but the two kinds of production process were also compared. At last, a few suggestions of isooctane synthesis technology were proposed.

Isooctane; Alkylation; Octane number; Alkylate

TE 624

A

1671-0460(2016)07-1480-05

2016-02-23

王家祥(1988-),男,甘肃临洮人,助理工程师,硕士研究生,2014年毕业于西安石油大学化学工艺专业,研究方向:从事化工工艺设计和研发工作。E-mail:zbddr@163.com。