氨−硫酸铵溶液中萃取分离锌镍

2016-10-13唐福利李兴彬李存兄邓志敢

唐福利,李兴彬,樊 刚,魏 昶,李存兄,邓志敢,黄 卉

氨−硫酸铵溶液中萃取分离锌镍

唐福利,李兴彬,樊 刚,魏 昶,李存兄,邓志敢,黄 卉

(昆明理工大学冶金与能源工程学院,昆明 650093)

研究Mextral54-100(HA)和Mextral54-100+TRPO(HA+TRPO)两种萃取体系从氨−硫酸铵溶液中萃取分离锌镍的性能,确定锌镍分离的最佳工艺。结果表明:HA萃取体系在初始pH为9.0时对镍具有较高的选择性萃取能力,而HA+TRPO萃取体系在初始pH为7.2时对锌具有较高的选择性萃取能力。综合考虑,宜先采用HA体系萃取镍,然后采用HA+TRPO体系萃取锌。对于镍的萃取,在萃取体系为0.5 mol/L HA、温度为25 ℃、初始pH为9.0和相比(O/A)为1:1的条件下,经4级萃取,镍的萃取率为98.5%,锌的共萃率小于6%;对含镍2.01 g/L的镍负载有机相,经2级反萃,镍反萃率为99.8%。对于锌的萃取,在萃取体系为0.4 mol/L HA+0.05 mol/L TRPO、温度为25 ℃、初始pH为7.2和O/A为1:1的条件下,经2级萃取,锌萃取率为99.8%;对含锌3.12 g/L的锌负载有机相,经2级反萃,锌反萃率为99.9%。通过采用不同的萃取体系和选择合适的萃取条件,获得氨−硫酸铵溶液中萃取分离锌和镍的最佳工艺流程和技术参数。

溶剂萃取;-二酮;氨性溶液;锌镍分离

随着锌矿资源的不断开发利用,高品质锌资源逐渐枯竭,低品位氧化矿、硫氧混合矿和含锌冶金渣尘等非传统锌资源的开发利用引起人们的广泛关注[1−2]。非传统锌资源具有锌品位较低、多金属共生、碱性脉石含量高以及复杂难选的特点,目前,非传统锌资源的冶金处理工艺有还原挥发富集法[3]、硫酸浸出法[4]和氨性浸出法[5]等。相比较而言,氨浸法具有能耗低、除杂简单、污染少、适应性强等优点,在处理高碱性脉石矿物[6]、低品位含锌物料或含锌尾矿[7−8]、镀锌废料[9−10]和炼钢粉尘[11−12]等非传统锌资源时具有显著的技术优势和经济效益。由于氨浸液中锌浓度较小且含有多种有价金属,需要对其中的有价金属进行分离和富集。溶剂萃取技术具有生产能力大、过程简单、易于实现连续化生产等优点,是实现多金属溶液中有价金属分离和富集的有效方法。通过萃取可使氨浸液中锌、镍等有价金属得到分离和富集。再通过反萃,得到高浓度的硫酸锌和硫酸镍溶液,达到后续电积工艺的要求。

用于氨性溶液中萃取分离锌的萃取剂有-二 酮[13−17]和8-烷基磺胺喹啉类萃取剂[18−19]。HOH等[18−19]采用LIX34(有效成分是8-烷基磺胺喹啉)从氨性溶液中萃取锌,虽然具有较高的锌萃取率,但萃取剂成本太高而应用前景受限。-二酮萃取剂具萃取速度快、不萃氨和易反萃等优点,是适合用于氨性溶液中萃取锌的有效萃取剂。目前研究较多的有LIX54[13−16]和Hostarex DK-16[17]。但是,-二酮易与氨反应生成酮亚胺而变质,在其结构中用其他基团将碳原子上的氢原子取代,使其形成高位阻的-双酮,能有效抑制其变质[20]。何静等[21−22]使用新型高位阻-双酮(2-乙酰基-3-氧代-二硫代丁酸-十四烷基酯(YORS))从Zn-NH3配合物体系中萃取锌,萃取剂性能良好。HU等[23]等采用合成的高位阻-二酮(1-(4’-十二烷基)苯基-3-叔丁基-1,3-丙二酮)从氨性溶液中萃取锌,在以离子液体[BMIM]PF6作稀释剂条件下取得良好的的萃锌效果,且萃取有机相再生利用及反萃的性能非常理想。朱如龙等[24]采用新型-二酮类萃取剂Mextral54-100从Zn(Ⅱ)-NH4Cl-NH3配合物溶液中萃取锌,并对其萃取机理进行了深入探究。单独-二酮的萃锌能力并不理想,协同萃取是可以提高锌萃取率的有效途径。FU等[25]、CHEN等[26]和HU等[27]研究了高位阻-二酮(1-苯基-4乙基-1,3-辛二酮)与TOPO组成的协同萃取体系从氨性体系中萃取分离锌,发现具有明显的协同效应,通过两级逆流萃取,锌萃取率为85%。HU等[28]采用高位阻的-二酮(1-(4’-十二烷基)苯基-3-叔丁 基-1,3-丙二酮)与CYANEX923或LIX84I组成的协同萃取体系从氨性溶液中萃取分离锌,发现该-二酮与CYANEX923组合具有更明显的协同效应。

目前,用于氨性溶液中萃镍的萃取剂有羟肟类[29−31]和-二酮类[32−33]等萃取剂。用于萃镍的羟肟类萃取剂有LIX87QN[29]、LIX84I[30]和LIX®84-INS[31],但羟肟类萃取剂在氨性溶液中存在共萃氨的缺点,而-二酮共萃氨能力弱,更适合于从氨性体系中萃取分离镍。ALGUACIL等[32]采用LIX54从硫酸铵溶液中萃取镍,发现镍萃取率对平衡pH值非常敏感,当pH>9.0时镍萃取率明显下降,萃合物组成为NiA2。PRZESZLAKOWSKI等[33]采用Hostarex DK-16从碳酸铵和硫酸铵溶液中萃取镍、钴、铜和锌,发现镍只在中性或碱性溶液中被-二酮萃取剂萃取,并得出镍萃合物的组成为NiA2·HA。HU等[34]采用高位阻-二酮(1-苯基-4乙基-1,3-辛二酮)从硫酸铵溶液中萃取镍,结果表明:高pH条件下能生成镍氨配合物种,萃合物组成为NiA2,氨可与萃合物反应生成NiA2·NH3。

采用氨浸法处理非传统锌资源,除锌外,镍、铜和钴等金属也会与氨形成金属氨配合物而进入氨浸液中。为有效利用氨浸液中的有价金属,必须在萃取段对氨浸液中的有价金属进行萃取和分离。而对于从氨−硫酸铵体系中萃取分离锌和镍的研究目前尚未见诸报道。本文作者以含锌、镍的模拟氨浸液为原料,以-二酮(Mextral54-100, HA)、TRPO作为萃取剂和协萃剂,研究HA和HA+TRPO两种萃取体系从氨−硫酸铵溶液中萃取、分离锌镍的行为及规律,并获得萃取分离锌镍的最佳工艺流程,为氨−硫酸铵体系中锌和镍的萃取分离提供数据参考与技术支持。

1 实验

1.1 原料及试剂

含锌、镍的氨−硫酸铵溶液由分析纯的氧化锌、六水合硫酸镍、硫酸铵和氨水配制而成,其中(NH3)/[(NH4)2SO4]=1:1,溶液中锌离子浓度为0.05 mol/L,镍离子浓度为0.05 mol/L,上述试剂均由天津市风船有限公司提供;所用萃取剂为Mextral54-100(HA),由重庆浩康医药化工集团有限公司提供,其活性成分为1-苯甲酰-2壬酮,具有-二酮结构;协萃剂三烷基氧化膦(TRPO)由江西新信有限公司提供;稀释剂为磺化煤油。

1.2 实验方法

水相初始pH值的调节是通过添加浓硫酸或氢氧化钠实现的。取一定体积水相和有机相加入梨型分液漏斗中,置于恒温水浴振荡器中进行萃取。达到预定萃取时间后,取出分液漏斗并静置5 min,经两相分离,得到负载有机相和萃余液。采用PHSJ-5型pH计测定萃余液的pHeq。将优化条件下制得的负载有机相用一定浓度的硫酸溶液反萃,然后静置分相,得到反萃液和空载有机相。采用WFX-110B型原子吸收分光光度计测定萃余液和反萃液中金属离子的浓度,对应有机相中金属离子浓度根据质量守恒计算得到。

1.3 锌镍分离基本原理

Mextral54-100是一种新型的具有-二酮结构的螯合萃取剂,在其分子内存在着酮式−烯醇式之间的异构化转变,而其烯醇式羟基上的H+可以和金属离子交换生成配合物,其羰基上的O可以和金属离子配位形成稳定的螯合物。溶液中只有自由Zn2+、Ni2+才能被萃取,并以萃合物MeA2形式进入有机相。该萃取剂从氨−硫酸铵体系萃取锌、镍的反应可表示为

[Me2+]aq+2[HA]org=[MeA2]org+2[H+]aq(1)

式中:Me2+为Zn2+、Ni2+。

当萃取反应达到化学平衡时,其萃取平衡常数ex可表示为

添加少量TRPO(B)后,通过配位取代作用,TRPO可挤掉配位数不饱和的锌螯合物中的水分子,有效提高锌的萃取率。TRPO与锌螯合物的加合反应如式(3)所示:

[ZnA2]org+[B]org=[ZnA2·B]org(3)

式中:B为TRPO。

由式(4)和(6),可得出协同萃取锌的反应式如下:

[Zn2+]aq+2[HA]org+[B]org=[ZnA2·B]org+2[H+]aq(4)

反应平衡后,锌的协同萃取平衡常数ex可表示为

氨性体系中锌和镍还可以配合离子形态存在,萃取反应与配合离子的解离反应同时进行并存在竞争关系。配合离子解离反应主要为

[NH4+]aq=[NH3]aq+[H+]aq(6)

[Zn(NH3)m2+]aq=[Zn2+]aq+m[NH3]aq(7)

[Ni(NH3)n2+]aq=[Ni2+]aq+n[NH3]aq(8)

式(6)~(8)中:=1~4,=1~6。

2 结果及讨论

2.1 氨−硫酸铵体系中锌和镍萃取分离行为

2.1.1 萃取时间对锌和镍萃取率的影响

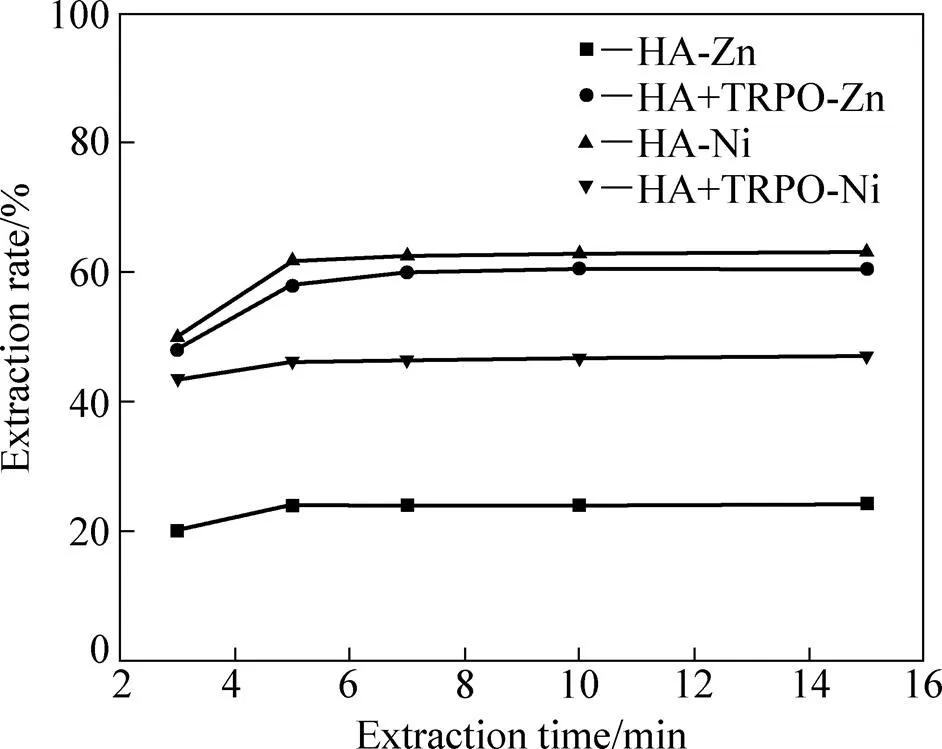

在温度25 ℃,相比O/A=1:1,初始pH=8.0,被萃水相中[NH3]T=3 mol/L,萃取有机相中[HA]=0.4 mol/L、[TRPO]=0.05 mol/L的条件下,考察萃取时间对锌和镍萃取率的影响,结果如图1所示。

图1 萃取时间对锌和镍萃取率的影响

萃取平衡时间主要取决于萃取反应的速率和萃合物在有机相中的溶解速率,两者的速率越大,达到萃取平衡需要的时间越短。结果表明:无论是HA体系还是HA+TRPO体系,锌和镍在7 min内就可基本达到萃取平衡,为了使萃取反应尽可能达到平衡,萃取时间以10 min为宜。

2.1.2 初始pH值对锌和镍萃取率的影响

在温度25 ℃,相比O/A=1:1,萃取时间=10 min,被萃水相中[NH3]T=3 mol/L,萃取有机相中[HA]=0.4 mol/L、[TRPO]=0.05 mol/L的条件下,考察初始pH对锌和镍萃取率的影响,结果如图2所示。

图2 初始pH值对锌和镍萃取率的影响

水相pH对溶剂萃取有着至关重要的影响。从图2可看出,两种萃取体系中锌和镍的萃取率起初均随初始pH的升高而增大,而且锌的萃取优先于镍。由式(5)和(8)可知,因为萃取平衡常数ex和ex与H+的2次方有关,所以pH的变化对金属离子的萃取率特别敏感,升高pH有利于萃取。另外,碱性溶液能促进-二酮中酮式向烯醇式的转变,而烯醇式能和金属离子形成稳定的螯合物并萃取,因此pH升高,锌和镍的萃取率不断增大。由图2可见,随着pH的升高,锌和镍萃取率增大到最大值后均出现下降,这是因为锌离子和镍离子能与氨配位形成多种锌氨、镍氨配合物,当pH>7.2时,水相中锌的优势物种为稳定的Zn(NH3)32+和Zn(NH3)42+,降低了锌离子的反应活性,因而锌萃取率在pH>7.2时急剧降低。在pH>8.5时,氨性溶液中镍的优势物种为Ni(NH3)52+和Ni(NH3)62+,镍离子均以稳定的八面体构型存在,抑制了镍的萃取,从而镍萃取率明显下降。

由图2可知,在pH=7.2时,HA体系和HA+TRPO体系中锌萃取率均达到最大值,分别为45.83%、93.15%,协同萃锌效应明显。在pH=8.5时,HA体系中镍萃取率达到最大值,为74.3%;而HA+TRPO体系中镍萃取率在pH=9.0时达到最大值,为81.11%。添加TRPO对镍没有明显协萃效应。由图2可见,HA萃取体系在初始pH=9.0时对镍具有较高的选择性萃取能力,而HA+TRPO萃取体系在初始pH=7.2时对锌具有较高的选择性萃取能力。实际氨浸液的pH值在9~10之间,此pH值条件下更有利于镍的选择性萃取。从萃取工序的合理性和经济角度考虑,应先萃镍,然后萃锌。由图3可见,HA体系在初始pH=9.0时,镍锌分离系数达到最大值,为Ni/Zn=480,镍锌分离效果良好。由图4可知,随着初始pH的升高,两种萃取体系中水相的pHeq变化不大,说明萃取前后水相pH值相对恒定,这对连续多级萃取是有利的。综合考虑,选择先在pH=9.0条件下采用HA体系萃镍,再在pH=7.2条件下采用HA+TRPO体系萃锌。

图3 初始pH对镍锌分离系数的影响

图4 ∆pH与初始pH的关系

2.1.3 萃取剂浓度对锌和镍萃取率的影响

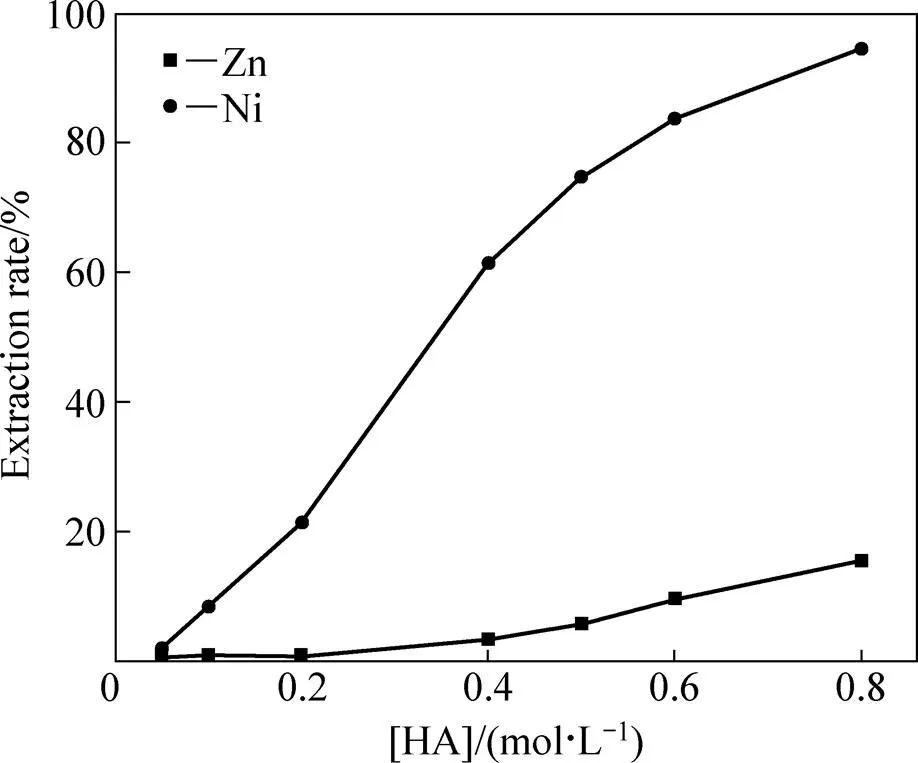

在温度25 ℃,相比O/A=1:1,萃取时间=10 min,初始pH=9.0,被萃水相中[NH3]T=3 mol/L的条件下,考察萃取剂HA浓度对锌、镍萃取率的影响,结果如图5所示。

图5 萃取剂浓度对锌和镍萃取率的影响

由图5可知,对于HA体系,锌、镍萃取率随着萃取剂HA浓度的增大而增大。由式(1)可知,根据萃取反应平衡原理,萃取剂浓度增大必将促进萃取反应向正向进行,理论上镍和锌萃取率不断提高。在萃取剂浓度为0.5 mol/L时,镍萃取率达到73.01%,锌萃取率小于5%;当萃取剂浓度达到0.6 mol/L时,镍萃取率达到83.90%,同时,锌共萃率也达到了9.81%,这不利于镍和锌的分离。因此,选择萃取剂浓度为0.5 mol/L是合适的。

2.1.4 总氨浓度对锌和镍萃取率的影响

在温度25 ℃,相比O/A=1:1,萃取时间=10 min,初始pH=9.0,萃取有机相中[HA]=0.5 mol/L的条件下,考察水相总氨浓度对锌和镍萃取率的影响,结果如图6所示。

图6 总氨浓度对锌和镍萃取率的影响

由图6可看出,镍和锌的萃取率均随总氨浓度的增大而下降,在总氨浓度为2 mol/L时,镍萃取率为95.15%,锌萃取率达到43.59%;随着总氨浓度增大到3 mol/L,镍萃取率下降至73.01%,锌萃取率急剧降低至5%以下。总氨浓度增大导致了自由氨浓度也随之增大,自由氨会逐级取代水合镍离子和水合锌离子中的水分子,形成的金属氨配位离子中氨分子数越多,金属氨配位离子的稳定化能越高,越难以被萃取。pH=9.0时,锌离子与氨的配位程度高于镍离子,使得锌的萃取比镍更难以进行。为保证矿石中有价金属的浸出率,综合考虑,总氨浓度选定为3 mol/L。

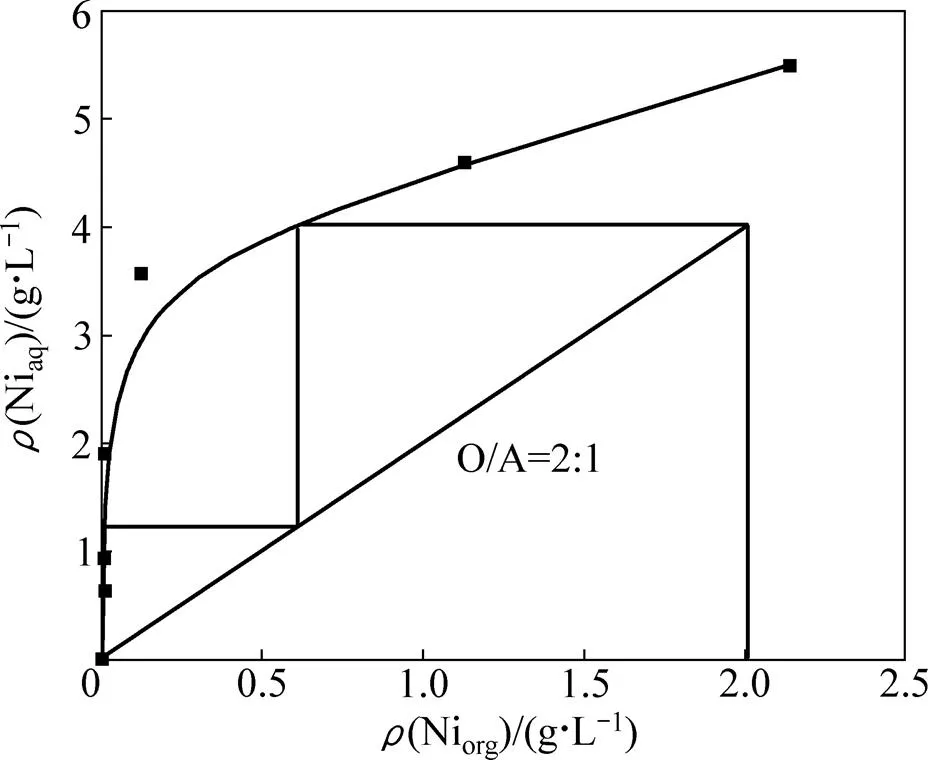

2.1.5 镍的萃取等温线

在温度25 ℃,萃取时间=10 min,水相平衡pH≈9.0,被萃水相中[NH3]T=3 mol/L,萃取有机相中[HA]=0.5 mol/L的条件下,采用相比法测定镍的萃取等温线。相比实验中发现,随着相比的增加,镍和锌萃取率逐渐增大。在相比O/A=1:1时,镍萃取率为73.01%,锌萃取率小于5%,随着相比增加,镍萃取率开始趋于平缓,而锌共萃率不断增大,在O/A=2:1时达到了10.20%,不利于镍、锌分离。故选用相比O/A为1:1。在相比O/A=l:l时,用McCabe-Thiele图解法对镍的萃取等温线进行图解,得出镍的萃取理论级数,结果如图7所示。

图7 镍的萃取等温线

结果显示,对含镍0.05 mol/L的氨性溶液,在O/A=1:1条件下,经过4级萃取即可使溶液中镍由2.93 g/L降至0.01 g/L以下。在实验条件下,经过4级逆流萃取,萃余液中含镍小于0.01 g/L,水相平衡pH变化不大,镍萃取率为98.5%,而锌的共萃率小于6%,从而能实现镍和锌的有效分离。

2.1.6 镍的反萃

反萃镍所采用的镍负载有机相是在镍最佳萃取条件下萃取得到的,反萃剂为硫酸溶液。所得镍负载有机相中镍浓度为2.01 g/L。

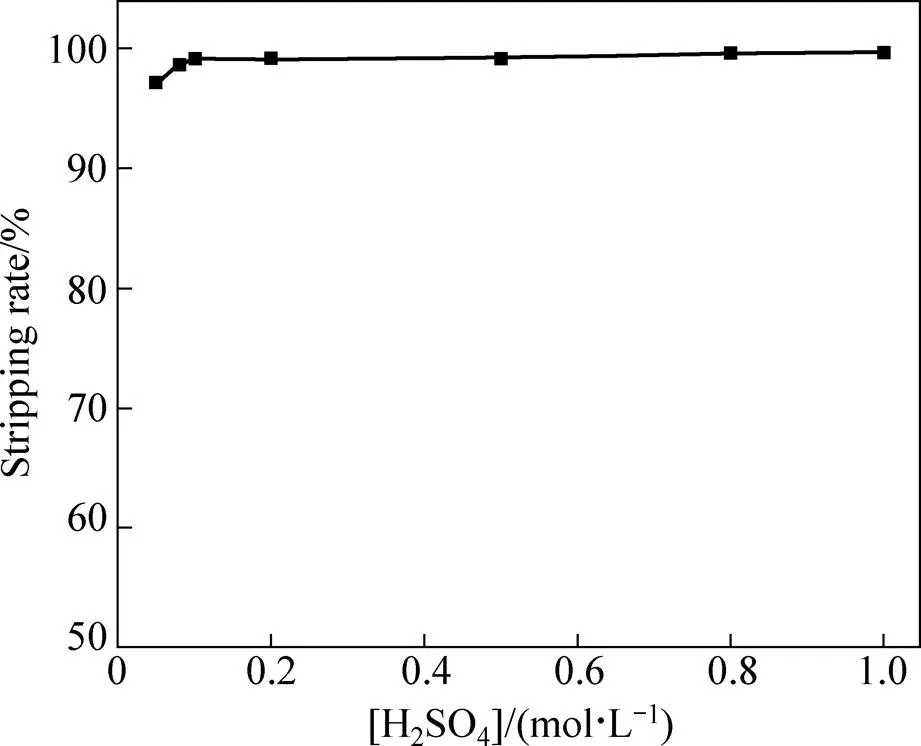

1)硫酸浓度对镍反萃率的影响

在温度25 ℃,反萃时间10 min,相比O/A=1:1的条件下,考察硫酸浓度对镍反萃率的影响,结果如图8所示。镍的反萃极为容易,在硫酸浓度仅为0.1 mol/L条件下,镍的反萃率已达到99.7%。此时,镍已接近完全反萃,为减小反萃硫酸消耗量和降低镍电积操作负荷,反萃硫酸浓度选为0.1 mol/L。

图8 硫酸浓度对镍反萃率的影响

2)镍的反萃等温线

在温度25 ℃,反萃时间10 min,硫酸浓度为0.1 mol/L的条件下,采用相比法测定镍的反萃等温线。相比实验显示,镍反萃率随相比增大而减小。相比从1:2增大到2:1,镍反萃率由99.5%下降到93.4%,降幅不大,但随着相比增大到3:1,镍反萃率急剧降低至49.5%。为有效富集镍,选择反萃相比为2:1。在相比O/A=2:l时对等温线进行图解,结果如图9所示。对含镍2.01 g/L的镍负载有机相,在O/A=2:1的条件下,得出其理论反萃级数为2级。在实验条件下,经2级逆流反萃,镍反萃率为99.8%,有机相中镍浓度小于0.01 g/L。

图9 镍的反萃等温线

2.2 萃镍后液萃取分离锌的行为

2.2.1 萃取剂浓度对锌萃取率的影响

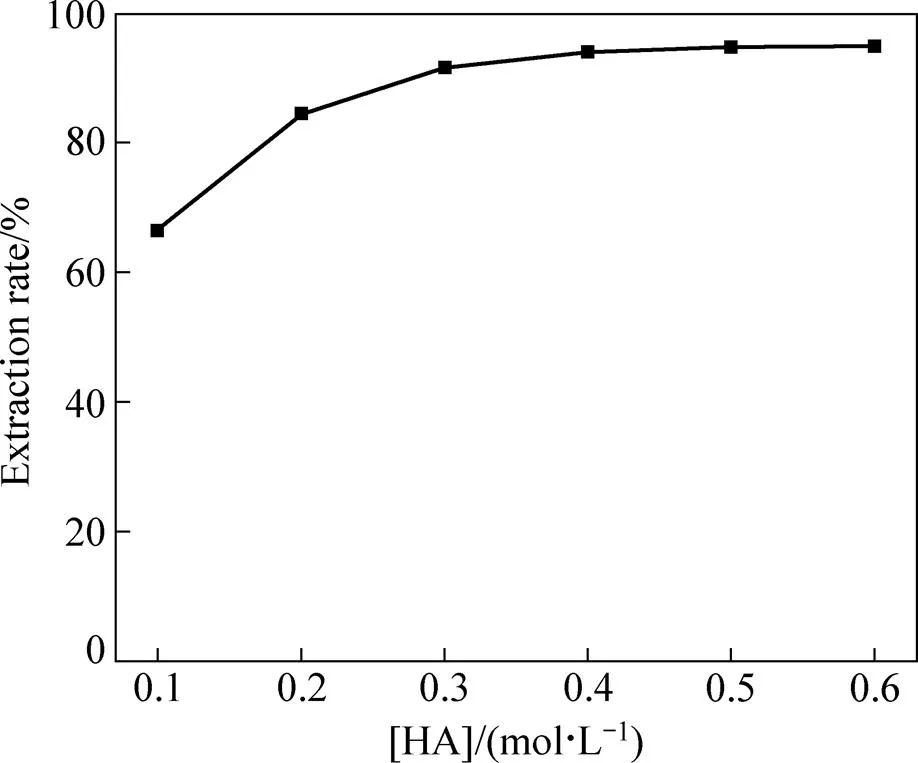

通过上述萃取工序,镍几乎被萃取完全。采用HA+TRPO体系对萃余液中锌进行萃取,以获取锌萃取段的最佳条件。在温度25 ℃,萃取时间=10 min,初始pH=7.2,相比O/A=1:1,被萃水相中[NH3]T≈3 mol/L,萃取有机相中[TRPO]=0.05 mol/L的条件下,考察萃取剂HA浓度对锌萃取率的影响,结果如图10所示。

图10 萃取剂浓度对锌萃取率的影响

由图10可看出,锌萃取率随着萃取剂浓度的增大而增大。萃取剂浓度从0.1 mol/L增大到0.4 mol/L,锌萃取率由66.56%增大至94.17%,再增大萃取剂浓度对锌萃取率影响不大。与此同时,萃取剂浓度增大,萃取有机相的黏度变大,将会降低萃合物在其中的扩散系数,降低锌萃取效率。因此,萃取剂浓度选为0.4 mol/L。

2.2.2 协萃剂浓度对锌萃取率的影响

在温度25 ℃,萃取时间=10 min,初始pH=7.2,相比O/A=1:1,被萃水相中[NH3]T≈3 mol/L,萃取有机相中[HA]=0.4 mol/L的条件下,考察协萃剂TRPO浓度对锌萃取率的影响,结果如图11所示。

图11 协萃剂浓度对锌萃取率的影响

由图11可知,添加协萃剂TRPO能有效提高锌的萃取率,锌萃取率随协萃剂浓度的增大而增大,当协萃剂浓度由0.01 mol/L变到0.05 mol/L,锌萃取率由55.74%变为94.17%时,再增大协萃剂浓度,锌萃取率变化不大。此外,TRPO浓度过大,萃取之后有机相和水相间分相缓慢。因此,协萃剂TRPO浓度以0.05 mol/L为宜。

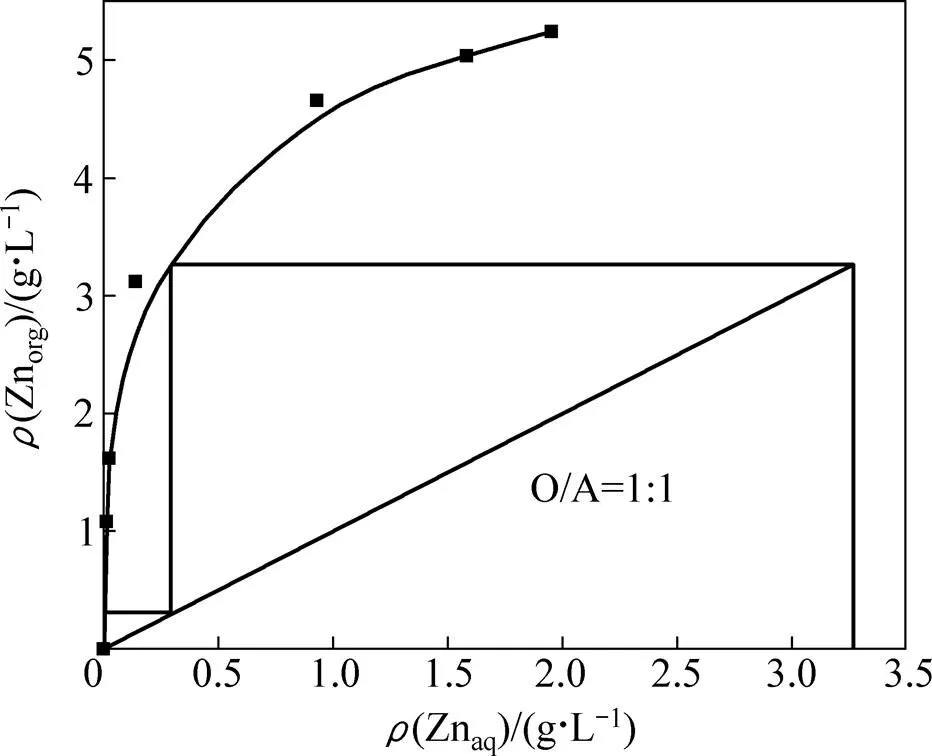

2.2.3 锌的萃取等温线

在温度25 ℃,萃取时间=10 min,水相平衡pH≈7.2,被萃水相中[NH3]T≈3 mol/L,萃取有机相中[HA]=0.4 mol/L,[TRPO]=0.05 mol/L的条件下,采用相比法测定锌的萃取等温线。相比实验表明,随着相比(O/A)的增大,锌萃取率也随之增大。当相比(O/A)从1:4增大到1:1时,锌萃取率由40.18%增大到94.17%,而后趋于平缓。故萃取相比选为1:1。在相比O/A=1:1时对锌的萃取等温线进行图解结果如图12所示。结果显示,对含锌0.05 mol/L的氨性溶液,在O/A=1:1的条件下,经2级萃取即可使溶液中的锌由3.25 g/L降至0.01 g/L以下。在实验条件下,经过2级逆流萃取,萃余液中含锌量小于0.01 g/L,锌萃取率为99.8%,从而实现锌的高效萃取。

图12 锌的萃取等温线

2.2.4 锌的反萃

反萃所采用的锌负载有机相是在锌最佳萃取条件下萃取得到的,所得锌负载有机相中锌浓度为3.12 g/L。反萃剂为硫酸溶液。

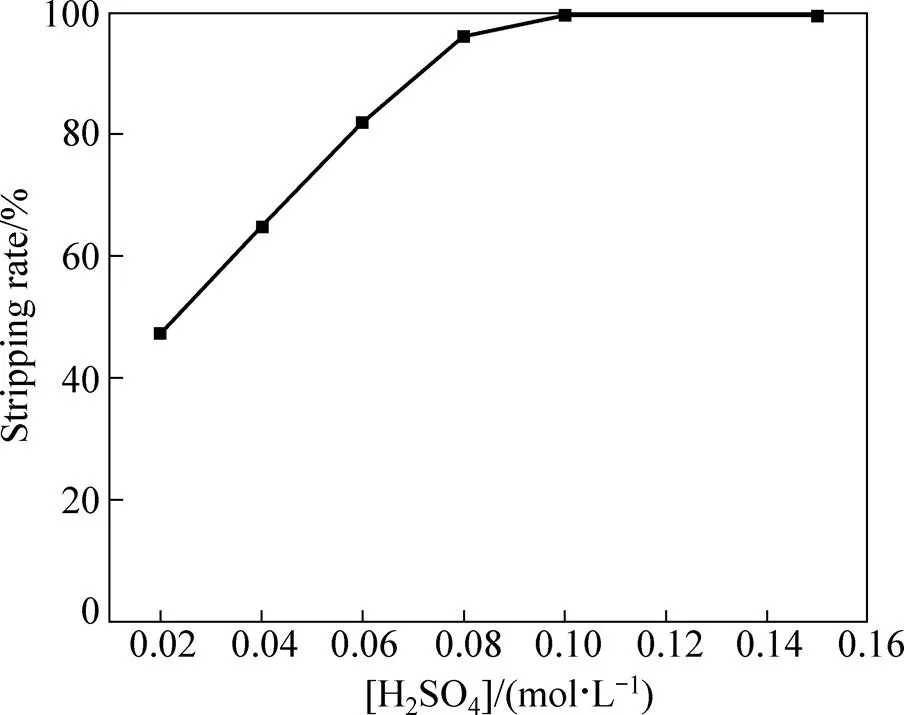

1)硫酸浓度对锌反萃率的影响

在温度25 ℃,反萃时间10 min,相比O/A=1的条件下,考察硫酸浓度对锌反萃率的影响,结果如图13所示,锌反萃率随硫酸浓度的增大而增大。锌的反萃非常容易,在硫酸浓度仅为0.1 mol/L条件下,锌的反萃率已达到99.7%。因此,反萃硫酸浓度选为0.1 mol/L。

图13 硫酸浓度对锌反萃率的影响

2)锌的反萃等温线

在温度25 ℃,反萃时间10 min,负载有机相锌浓度为3.12 g/L,硫酸浓度为0.1 mol/L的条件下,采用相比法测定锌的反萃等温线。由相比实验可知,相比由1:4变化至2:1时,锌反萃率基本保持不变,依然保持在99.4%以上;当相比变为3:1时,锌反萃率急剧下降为68.2%。为有效利用反萃剂和提高反萃液中锌的浓度,锌的最佳反萃相比应为2:1。在相比O/A=2:l时用McCabe-Thiele图解法对等温线进行图解。结果显示,在O/A=2:1的条件下,得出锌的理论反萃级数为2级。经过2级逆流反萃实验,锌反萃率为99.9%,有机相中锌浓度小于0.01 g/L,锌反萃完全。

图14 锌的反萃等温线

2.3 锌镍萃取与分离的工艺流程图

根据上述分离步骤和最佳条件,获得从氨−硫酸铵溶液中萃取分离锌和镍的工艺流程,如图15所示。对于氨−硫酸铵溶液中锌和镍的萃取分离,宜先在水相pH为9.0,萃取体系组成为:0.5 mol/L Mextral54-100,温度为25 ℃,相比O/A为1:1的条件下萃取镍,经过4级逆流萃取,镍萃取率达到98.5%,锌共萃率小于6%,从而实现锌和镍的有效分离。对于镍负载有机相,采用0.1 mol/L硫酸溶液在温度为25 ℃,相比O/A为2:1的条件下反萃镍,经2级逆流反萃,镍反萃率达到99.8%,得到的硫酸镍反萃液可采用电解或沉淀结晶的方法回收镍,反萃镍后空载有机相循环使用。

图15 锌镍萃取与分离的工艺流程图

对于萃镍后液,在水相pH值为7.2,萃取体系组成为:0.4 mol/L Mextral54-100+0.05 mol/L TRPO,温度为25 ℃,相比O/A为1:1的条件下萃取锌,经过2级逆流萃取,锌萃取率达到99.8%,实现锌的高效萃取。对于得到的锌负载有机相,采用0.1 mol/L硫酸溶液在温度为25 ℃,相比O/A为2:1的条件下反萃锌,经2级逆流反萃,锌反萃率达到99.9%,得到的硫酸锌反萃液可采用传统电积方法回收锌,反萃锌后的空载有机相循环使用。对于萃锌后的萃余液,通过补充氨和调节pH值后,可返回用于非传统含锌物料的浸出。

通过上述工艺流程,可实现氨−硫酸铵溶液中锌和镍的高效萃取与分离,萃取有机相和浸出剂得到循环利用,有利于降低生产成本和提高经济、社会效益,对氨−硫酸铵体系中锌和镍的萃取分离具有很好的指导和现实意义。

3 结论

1) 水相初始pH对锌和镍的萃取分离行为影响较大,锌和镍萃取率均随初始pH的升高呈先增后减趋势,锌的萃取优先于镍。添加TRPO对萃锌有明显协萃效应,而对萃镍并无明显协萃作用。HA萃取体系在初始pH为9.0时对镍具有较高的选择性萃取能力,而HA+TRPO萃取体系在初始pH为7.2时对锌具有较高的选择性萃取能力。综合考虑,锌、镍的分离步骤为:先采用HA体系在pH为9.0条件下萃取镍,然后采用HA+TRPO体系在pH为7.2条件下萃取锌。

2) 采用HA体系萃取镍的最佳萃取条件为:萃取时间为10 min,温度为25 ℃,初始pH为9.0,相比O/A为1:1,萃取剂(HA)浓度为0.5 mol/L。经过4级逆流萃取,镍的萃取率为98.5%,而锌的共萃量较低(小于6%),实现镍、锌的有效分离。对含镍2.01 g/L的镍负载有机相,其最佳反萃条件为:反萃时间为10 min,温度为25 ℃,相比O/A为2:1,硫酸浓度为0.1 mol/L。经过2级逆流反萃,镍反萃率为99.8%,有机相中镍浓度小于0.01 g/L。

3) 采用HA+TRPO体系萃取锌的最佳萃取条件为:萃取时间为10 min,温度为25 ℃,初始pH为7.2,相比O/A为1:1,萃取剂(HA)浓度为0.4 mol/L,协萃剂(TRPO)浓度为0.05 mol/L。经过2级逆流萃取,锌萃取率为99.8%,实现锌的高效萃取。对含锌3.12 g/L的锌负载有机相,其最佳反萃条件为:反萃时间为10 min,温度为25 ℃,相比O/A为2:1,硫酸浓度为0.1 mol/L。经过2级逆流反萃,锌反萃率为99.9%,有机相中锌浓度小于0.01 g/L。锌和镍得到有效分离与富集。

REFERENCES

[1] DOU Ai-chun, YANG Tian-zu, YANG Ji-xing, WU Jiang-hua, WANG An. Leaching of low grade zinc oxide ores in Ida2--H2O system[J]. Transactions of Nonferrous Metals Society of China, 2011, 21(11): 2548−2553.

[2] RUETTEN J. Application of the Waelz technology on resource recycling of steel mill dust[J]. Baosteel Technical Research, 2010(S1): 137−140.

[3] 郭天立, 高良宾. 当代竖罐炼锌技术述评[J]. 中国有色冶金, 2007(1): 5−6, 36. GUO Tian-li, GAO Liang-bin. Review on today´s zinc vertical retorting technology[J]. China Nonferrous Metallurgy, 2007(1): 5−6, 36.

[4] LI Cun-xiong, XU Hong-sheng, DENG Zhi-gan, LI Xing-bin, LI Ming-tin, WEI Chang. Pressure leaching of zinc silicate ore in sulfuric acid medium[J]. Transactions of Nonferrous Metals Society of China, 2010, 20(5): 918−923.

[5] 张玉梅, 李洁, 陈启元, 丁红青. 超声波辐射对低品位氧化锌矿氨浸行为的影响[J]. 中国有色金属学报, 2009, 19(5): 960−966. ZHANG Yu-mei, LI Jie, CHEN Qi-yuan, DING Hong-qing. Influence of ultrasonic irradiation on ammonia leaching of zinc from low-grade oxide zinc ore[J]. The Chinese Journal of Nonferrous Metals, 2009, 19(5): 960−966.

[6] WANG Rui-xiang, TANG Mo-tang, YANG Sheng-hai, ZHAGN Wen-hai, TANG Chao-bo, HE Jing, YANG Jian-guang. Leaching kinetics of low grade zinc oxide ore in NH3-NH4Cl-H2O system[J]. Journal of Central South University of Technology (English Edition), 2008, 15(5): 679−683.

[7] 唐谟堂, 张家靓, 王 博, 杨声海, 何 静, 唐朝波, 杨建广. 低品位氧化锌矿在MACA体系中的循环浸出[J]. 中国有色金属学报, 2011, 21(1): 214−219. TANG Mo-tang, ZHANG Jia-liang, WANG Bo, YANG Sheng-hai, HE Jing, TANG Chao-bo, YANG Jian-guang. Cycle leaching of low grade zinc oxide ores in MACA system[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(1): 214−219.

[8] BUCKETT G A, FOUNTAIN C R, SINCLAIR R J. Carbothermic smelting of zinc sulfide ores with oxidation of crude zinc vapor and purification of oxide by leaching: WO Patent, 9836102[P]. 1998.

[9] KASAI T, NIIKURA T, SATO M, HASHIMOTO T, YAMASHITA R. System for dissolution-purification of zinc-containing materials: US Patent, 4689146[P]. 1987.

[10] LOZANO B L J, MESEGUER Z V F, DE J G D. Statistical analysis of laboratory results of Zn wastes leaching[J]. Hydrometallurgy, 1999, 54: 41−48.

[11] DREISINGER D B, PETERS E, MORGAN G. The hydrometallurgical treatment of carbon steel electric arc furnace dusts by the UBC chaparral process[J]. Hydrometallurgy, 1990, 25: 137−152.

[12] NYIRENDA R L, LUGTMEIJER A D. Ammonium carbonate leaching of carbon steelmaking dust-detoxification potential and economic feasibility of a conceptual process[J]. Minerals Engineering, 1993, 6(7): 785−793.

[13] ALGUACIL F J, COBO A. Extraction of zinc from ammoniacal/ammonium sulphate solutions by LIX54[J]. Journal of Chemical Technology and Biotechnology, 1998, 71(2): 162−166.

[14] ALGUACIL F J, ALONSO M. The effect of ammonium sulphate and ammonia on the liquid-liquid extraction of zinc using LIX 54[J]. Hydrometallurgy, 1999, 53(2): 203−209.

[15] 王延忠, 朱 云, 胡 汉. 从氨浸出液中萃取锌的试验研究[J]. 有色金属, 2004, 56(1): 37−39. WANG Yan-zhong, ZHU Yun, HU Han. Zinc extraction from ammonia leaching solution with LIX54[J]. Nonferrous Metals, 2004, 56(1): 37−39.

[16] 陈 浩, 朱 云, 胡 汉. Zn-NH3-H2O体系中Lix54萃取锌[J]. 有色金属, 2003, 55(3): 50−51. CHEN Hao, ZHU Yun, HU Han. Zinc extraction with LIX54 in Zn-NH3-H2O system[J]. Nonferrous Metals, 2003, 55(3): 50−51.

[17] RAO K S, SAHOO P K, JENA P K. Extraction of zinc from ammoniacal solutions by hostarex DK-16[J]. Hydrometallurgy, 1992, 31(1/2): 91−100.

[18] HOH Y C, CHOU N P, WANG W K. Extraction of zinc by LIX 34[J]. Industrial & Engineering Chemistry Process Design and Development, 1982, 21(1): 12−15.

[19] HOH Y C, CHUANG W S. Influence of temperature on the extraction of zinc by LIX34[J]. Hydrometallurgy, 1983, 10(1): 123−128.

[20] KORDOSKY G A, VIRNIG M J, MATTISON P.-Diketone copper extractants: structure and stability[C]//International Solvent Extraction Conference, South African Institute of Mining and Metallurgy, Cape Town, South Africa, 2002: 360−365.

[21] 何 静, 黄 玲, 陈永明, 唐谟堂, 金胜明, 冯瑞姝, 吴胜男. 新型萃取剂YORS萃取Zn(Ⅱ)-NH3配合物体系中的锌[J]. 中国有色金属学报, 2011, 21(3): 687−692. HE Jing, HUANG Ling, CHEN Yong-ming, TANG Mo-tang, JIN Sheng-ming, FENG Rui-zhu, WU Sheng-nan. Solvent extraction of zinc from Zn(II)-NH3complex system by new extractant YORS[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(3): 687−692.

[22] HUANG Ling, HE Jing, CHEN Yong-ming, YANG Sheng-hai, JIN Sheng-ming, TANG Mo-tang. Extraction kinetics of zinc by new extractant in ammoniacal system[J]. Journal of Central South University, 2013, 20(7): 1797−1804.

[23] HU Jiu-gang, CHEN Qi-yuan, YANG Xu-ming, HU Feng-chun, HU Hui-ping, YIN Zhou-lan. Extraction of zinc from ammoniacal solution with-diketone: A comparative study of solvents used[J]. Separation and Purification Technology, 2012, 87: 15−21.

[24] 朱如龙, 李兴彬, 魏 昶, 黄 卉, 李存兄, 邓志敢, 樊 刚. 采用 Mextral54-100从Zn(Ⅱ)-NH4Cl-NH3配合物溶液中萃取锌[J]. 中国有色金属学报, 2015, 25(4): 1056−1062. ZHU Ru-long, LI Xing-bin, WEI Chang, HUANG Hui, LI Cun-xiong, DENG Zhi-gan, FAN Gang. Solvent extraction of zinc from Zn(Ⅱ)-NH4Cl-NH3complex solution using Mextral54-100[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(4): 1056−1062.

[25] FU Weng, CHEN Qi-yuan, WU Qian, HU Hui-ping, BAI Lan. Solvent extraction of zinc from ammoniacal/ammonium chloride solutions by a sterically hindered-diketone and its mixture with tri-n-octylphosphine oxide[J]. Hydrometallurgy, 2010, 100: 116−121.

[26] CHEN Qi-yuan, LI Liang, BAI Lan, HU Hui-ping, LI Jian, LIANG Qi-wen, LING Jiang-hua. Synergistic extraction of zinc from ammoniacal ammonia sulfate solution by a mixture of a sterically hindered beta-diketone and tri-n-octylphosphine oxide (TOPO)[J]. Hydrometallurgy, 2011, 105: 201−206.

[27] HU Jiu-gang, CHEN Qi-yuan, HU Hui-ping Hu, HU Feng-chun, CHEN Xiang, YIN Zhou-lan. Extraction enhancement of zinc(II) in ammoniacal media through solvent and synergistic effects: A structural and mechanistic investigation[J]. Chemical Engineering Journal, 2013, 215/216: 7−14.

[28] HU Jiu-gang, CHEN Qi-yuan, HU Hui-ping, YIN Zhou-lan. Synergistic extraction of zinc from ammoniacal solutions using-diketone mixed with CYANEX923 or LIX84I[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(5): 1217−1223.

[29] SANDHIBIGRAHA A, BHASKARA SARMA P V R. Co-extraction and selective stripping of copper and nickel using LIX87QN[J]. Hydrometallurgy, 1997, 45: 211−219.

[30] TANAKA M, ALAM S. Solvent extraction equilibria of nickel from ammonium nitrate solution with LIX84I[J]. Hydrometallurgy, 2010, 105: 134−139.

[31] MACKENZIE M, VIRNIG M, FEATHER A. The recovery of nickel from high-pressure acid leach solutions using mixed hydroxide product−LIX®84-INS technology[J]. Minerals Engineering, 2006, 19: 1220−1233.

[32] ALGUACIL F J, COBO A. Solvent extraction equilibrium of nickel with LIX 54[J]. Hydrometallurgy, 1998, 48: 291−299.

[33] PRZESZLAKOWSKI S, WYDRA H. Extraction of nickel, cobalt and other metals [Cu, Zn, Fe(III)] with a commercial [beta]-diketone extractant[J]. Hydrometallurgy, 1982, 8: 49−64.

[34] HU Jiu-gang, CHEN Qi-yuan, HU Hui-ping, QIU Bei-bei, XIE Ai-yun, YIN Zhou-lan. Extraction behavior of nickel(II) in ammoniacal sulfate solution with sterically hindered-diketone[J]. Separation and Purification Technology, 2012, 95: 136−143.

Extraction and separation of zinc and nickel from Ammoniacal-ammoniumsulfate solutions

TANG Fu-li, LI Xing-bin, FAN Gang, WEI Chang, LI Cun-xiong, DENG Zhi-gan, HUANG Hui

(Faculty of Metallurgical and Energy Engineering, Kunming University of Science and Technology, Kunming 650093, China)

The performances of extraction systems, Mextral54-100 (HA) and Mextral54-100+TRPO (HA+TRPO) on extraction and separation of zinc and nickel from ammoniacal-ammoniumsulfate solutions were investigated, and the optimal process of zinc-nickel separation was determined. The results show that high selective extractability of nickel is obtained with HA extraction system at initial pH 9.0, while high selective extractability of zinc is achieved with HA+TRPO extraction system at initial pH 7.2. After comprehensive consideration, it is supposed to extract nickel with HA system firstly, and then extract zinc with HA+TRPO system. In regard to extraction of nickel, the extraction rate of nickel is 98.5% with four extraction stages under the conditions of 0.5mol/L HA extraction system, 25 ℃, initial pH of 9.0 and phase ratio (O/A) of 1:1, while the extraction ratio of zinc is less than 6% under the same conditions. For loaded organic phase containing 2.01 g/L nickel, the stripping rate of nickel reaches 99.8% with two stripping stages. For extraction of zinc, the extraction rate of zinc reaches 99.8% with two extraction stages under the conditions of 0.4 mol/L HA + 0.05 mol/L TRPO extraction system, 25 ℃, initial pH of 7.2, and phase ratio (O/A) of 1:1. For loaded organic phase containing 3.12 g/L zinc, the stripping rate of zinc is 99.8% with two stripping stages. By meansofemploying different extraction systems and selecting the appropriate extraction conditions, the best technical process and parameters for extraction and separation of zinc and nickel from ammoniacal/ammoniumsulfate solutions were acquired.

solventextraction;-diketone; ammoniacal solution; zinc-nickel separation

Project(2014CB643404) supported by National Basic Research Program of China; Projects(51304093, 51564030, 51664030, 51664029, 51364022) supported by the Natural Science Foundation of China; Project(2016FB097) supported by Yunnan Applied Basic Research, China

2015-06-29; Accepted date: 2015-12-01

WEI Chang; Tel: +86-871-65188819; E-mail: weichang502@sina.cn

1004-0609(2016)-09-2032-10

TF813;TF815;TF804.2

A

国家重点基础研究发展计划资助项目(2014CB643404);国家自然科学基金项目(51304093,51564030,51664030, 51664029,51364022);云南省应用基础研究计划项目(2016FB097)

2015-06-29;

2015-12-01

魏 昶,教授,博士;电话:0871-65188819;E-mail:weichang502@sina.cn

(编辑 王 超)