航空发动机电气故障检测系统设计

2016-10-13乔恕立闫文吉李仙丽陈红亮

乔恕立,闫文吉,李仙丽,陈红亮

(1.沈阳黎明航空发动机(集团)有限责任公司,沈阳110043;2.中国燃气涡轮研究院,四川江油621703)

航空发动机电气故障检测系统设计

乔恕立1,闫文吉2,李仙丽2,陈红亮2

(1.沈阳黎明航空发动机(集团)有限责任公司,沈阳110043;2.中国燃气涡轮研究院,四川江油621703)

针对现有航空发动机电气故障检测方法存在检测速度慢、劳动强度大、不能对已有数据存储以便事后分析等问题,设计了一种基于检测传感器特征参数的航空发动机电气故障检测系统,开发了用于原位检测和离线检测的软件系统。硬件部分采用模块化设计思想,较好地实现了检测系统的通用性和扩展性。应用表明,该检测系统不仅检测速度快、数据准确、可靠,而且功能全面、操作简单、便于携带,达到了设计目标。

航空发动机;电气故障检测;嵌入式系统;便携式;数据采集;模块化设计

1 引言

目前,航空发动机新机型研制过程中的台架试验、发动机出厂检验、交付后日常维护时,一般采用万用表人工检测发动机电气系统。实践表明,这种方法在使用上存在诸如劳动强度大、检测速度慢、自动化程度低等缺点,不仅降低了生产效率,而且还易受人为因素影响,导致检测结果差异较大[1]。另外,在一些特殊的传感器(如电感型传感器等)应用中也受到很大的限制。由于国外对我国航空技术封锁严密,与进口发动机配套的检测系统成本颇高,并且只能检测该型发动机,通用性较差[2]。随着我国国产航空发动机技术的发展,发动机种类越来越多,采用进口检测系统已不能满足发展需求,迫切需要研制我国自己的检测系统。

为此,本文提出并设计了基于检测传感器特征参数的航空发动机电气故障检测系统。该系统可用于检测发动机上多种类型传感器的通、断、短路等导通性指标,以及传感器电缆芯线之间、芯线与壳体之间的绝缘性,具有检测速度快、自动化程度高、可检测传感器种类多、便于携带等特点,具有广泛的市场前景。

2 检测原理

2.1电阻型传感器检测原理

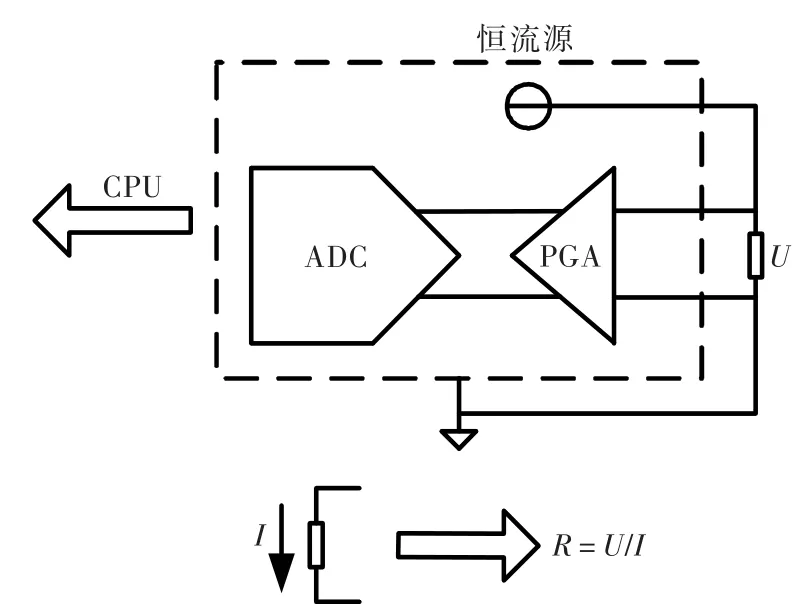

发动机电气系统所需检测的各类传感器、阀门及点火装置,大多为电阻型负载。因此,除测温热电偶和电感型传感器外,均可通过测量负载内阻和负载与发动机机壳间的绝缘性,来综合判断电气回路和传感器连接是否良好。如图1所示,当检测系统在负载上加载一个恒定的激励电流时,负载两端会产生一个压降。根据欧姆定律可知,对于阻性负载,负载两端的压降U与通过负载的电流I的比值等于负载的内阻R,即R=U/I。所以,当R无穷大时检测回路处于断路状态,当R为零时检测回路处于短路状态,当Rmin≤R≤Rmax(Rmin、Rmax分别为传感器内阻的最小值和最大值)时检测回路正常。

图1 电阻型传感器检测原理框图Fig.1 The principle of test for resistances

被测电缆与发动机机壳、被测电缆线芯之间绝缘性的检测,与传感器内阻检测原理基本一致,只需检测被测电缆与机壳间的电阻即可。当R无穷大时绝缘性良好,当R较小时绝缘性较差。

2.2电感型传感器检测原理

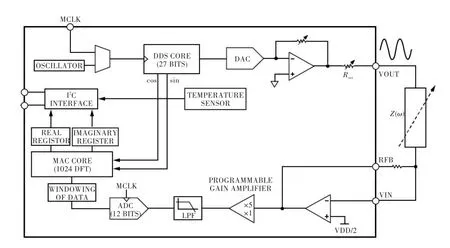

由于电感型传感器的直流内阻很小,一般在几百欧甚至几十欧,所以本系统采用测量复阻抗的方法进行检测。即对传感器施加一定频率的激励信号,对其响应信号进行采样并进行离散傅里叶变换(DFT),根据DFT结果计算对应频率返回响应信号的模值和相位,再通过计算进而得到被测复阻抗的模值和相位信息。如图2所示,激励信号由发射级的直接数字式混频合成器(DDS)内核输出的信号经过一个可编程增益级产生,并在VOUT接口上提供。激励信号经过待测传感器后由VIN接口进入系统的接收级,并在电流电压转换器的输出端产生一个电压信号,再经过可编程增益放大器和抗混叠滤波器后由模数转换器(ADC)转换成数字量。最后ADC输出的数字量被送入数字信号处理(DSP)引擎执行DFT处理。

图2 电感型传感器检测原理框图Fig.2 The principle of test for inductances

图中,DDS CORE(27 BITS)是一个27位的直接数字式混频合成器核;OSCILLATOR是振荡器为DDS提供时钟;LPF是个低通滤波器,滤除高频噪声;TEMPERATURE SENSOR是片上温度传感器,用于采集环境温度进行温度补偿计算:WINDOWING OF DATA是加窗函数操作;REAL REGISTER和IMAGINARY REGISTER分别是阻抗计算结果的实部和虚部。

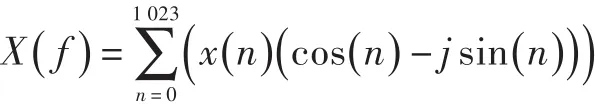

DFT算法[3]表示如下:

每次测量的1 024个样本对应的乘积值累加,分别存储在实部寄存器Rreg和虚部寄存器Ireg中,通过下式可计算得到该信号的幅度和相位:

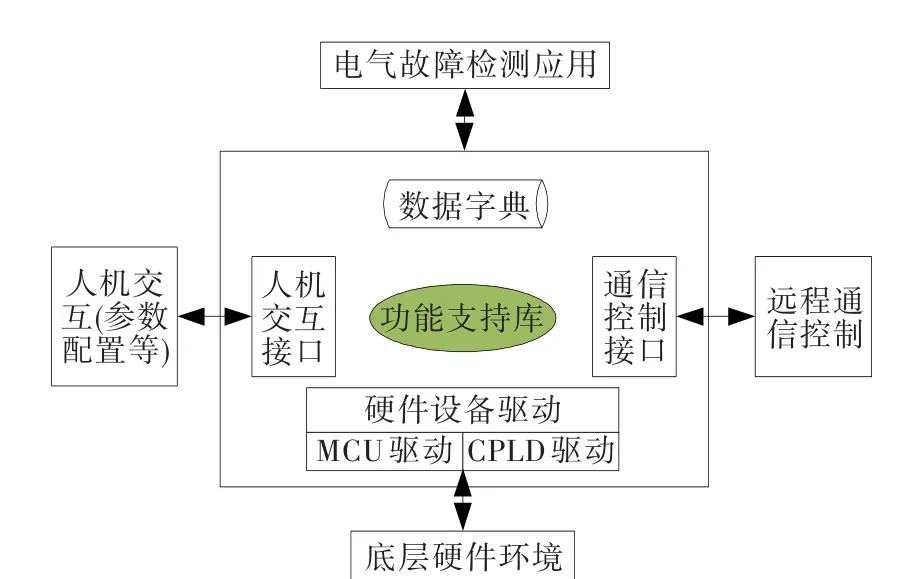

再根据系统的增益系数(增益系数为软件内部参数,在阻抗测量系统校准时得到),即可得到被测阻抗模值实际大小:

从而传感器的电感[5]为:

实际使用时,增益系数会随激励信号频率的变化而变化,从而导致计算结果存在误差。为尽量减小该误差,激励信号的频率应尽可能与校准时采用的频率一致。

3 电气故障检测系统的组成

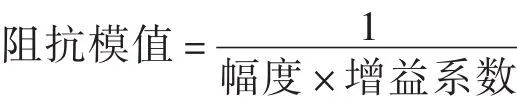

航空发动机电气故障检测系统通过测试航空发动机的相关特征参数,用以检测发动机电气线路的连接特性和检查发动机各测量传感器好坏。航空发动机电气故障检测系统,由HMI(高性能嵌入式人机界面)人机交互子系统、嵌入式测试主机及测试电缆等组成,其构成框图如图3所示。测试触点共180个,通过开关阵列选通连接到后级测试系统。

图3 航空发动机电气故障检测系统组成框图Fig.3 The constitution of electrical-failure test system for aero-engine

3.1人机交互子系统

人机交互子系统是一套以嵌入式低功耗CPU为核心的HMI,采用高亮度TFT液晶显示屏和电阻式触摸屏。系统的所有操作和数据显示均通过该触摸屏完成。应用程序主要有电气检测、系统配置、日志查询和仪器自检四部分功能,如图4所示。电气检测功能可快速高效地检测航空发动机传感器、线缆连接的好坏,以及线缆与发动机机壳的绝缘性能等。系统配置功能可灵活配置,适用于多种类型发动机。日志管理功能可对检测日志和运维日志进行采集、搜索、分析、可视化、报表生成,方便用户对检测结果的分析和归档。仪器自检功能可为系统检测结果的可靠性、准确性和稳定性提供保障。

图4 航空发动机电气故障检测系统及人机交互子系统Fig.4 The HMI of electrical failure test system for aero-engine

3.2测试主机

测试主机采用嵌入式开发平台EM9160+CPLD的双CPU控制架构。EM9160作为核心处理器完成任务调度、模数转换器控制和与上位HMI通信等功能,CPLD作为协处理器实现开关阵列的关断和导通控制逻辑。为节省CPU的引脚资源,CPLD和ADC芯片都采用四线制SPI与EM9160进行数据交互,且二者共用时钟线和数据线,由片选线区分不同器件的星型拓扑连接方式。

为提高通信速率,系统采用硬件SPI,波特率为2 Mbps,使用GPIO口代替硬件SPI中的片选(CS)线。考虑到产品的通用性和扩展性,设计电路时采用模块化设计思想,将EM9160、模数转换器、电源及以太网通信设计成一块CPU模块电路板,每32个触点的开关阵列和CPLD译码电路设计成一块通道选择模块电路板。如此,系统的采集电路由一个CPU模块和6个通道选择模块组成。

3.3系统软件

系统软件负责航空发动机电气故障检测系统的整体功能调度,控制设备的底层硬件,采集相关数据,并将采集的数据与数据字典中的数据进行比对,判断被测量是否正常,并将结果显示和存储。下面分别结合软件关系图及软件系统层次图进行说明。

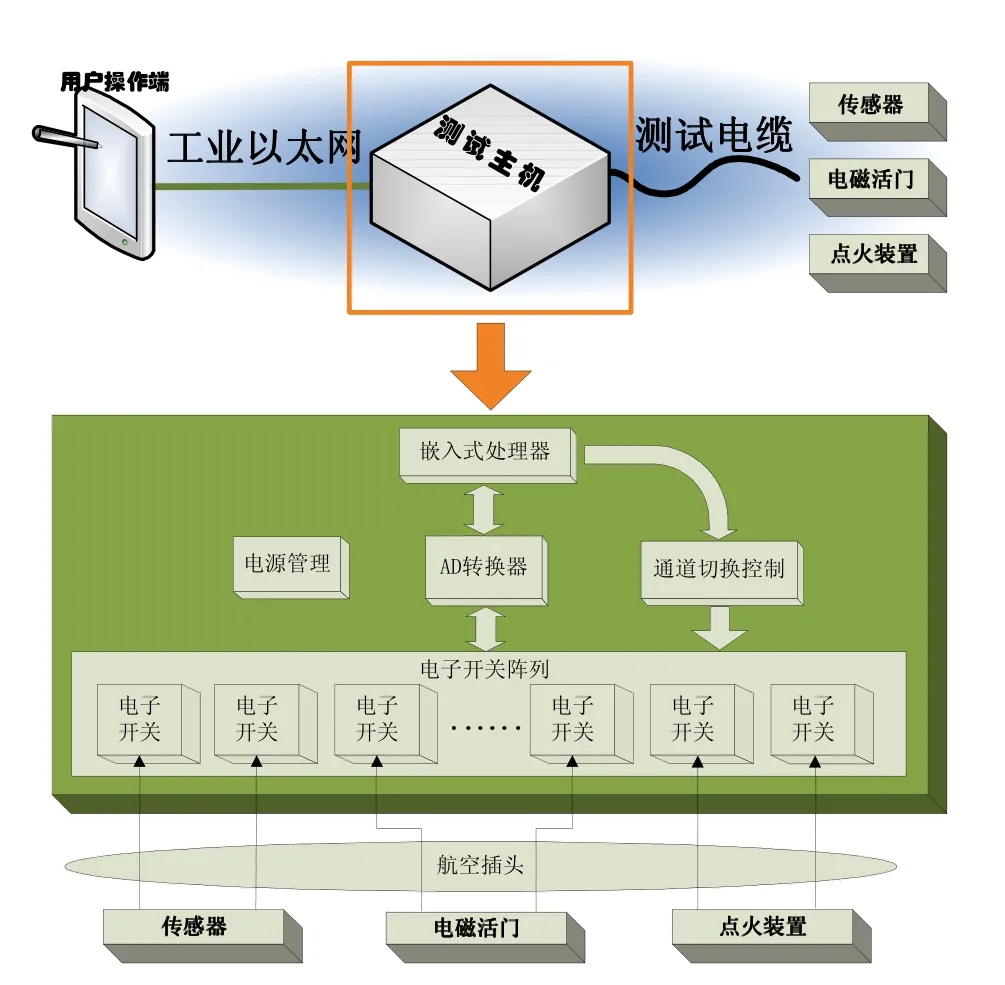

如图5所示,软件系统的关系图从功能角度描述了航空发动机电气故障检测系统软件内部模块与外部应用模块间的关联关系。大方框内包含航空发动机电气故障检测系统软件实现的功能库和硬件驱动,这些构成了航空发动机电气故障检测系统软件的功能支持;方框内的数据字典包括航空发动机电气故障检测系统软件提供的各类数据和参数,实现航空发动机电气故障检测系统软件的数据支持功能。方框外围描述了航空发动机电气故障检测系统软件上需要的应用功能模块,包括用户界面、电气检测模块、系统配置模块、日志管理模块和通信管理等。这些模块利用航空发动机电气故障检测系统软件提供的数据集合、功能库和调用接口,实现与航空发动机电气故障检测系统软件内部模块的交互。

图5 航空发动机电气故障检测系统软件关系图Fig.5 The Relationship graph of software used in the electrical failure test system for aero-engine

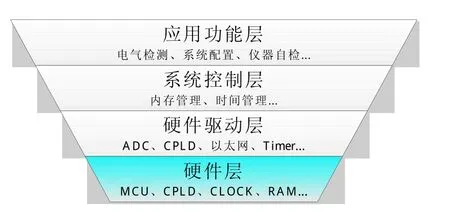

航空发动机电气故障检测系统的系统软件基于实时系统的思想实现[4],如图6所示。其中,硬件驱动层、系统控制层、应用功能层构成了软件平台。底层硬件驱动程序作为单独的一层,硬件驱动按照子程序库的方式提供给上层,从而和系统控制一起提供对应用功能层的支持。系统控制层是进行内存分配、时间调度和中断管理,系统控制实际应用于实时操作系统,这里只是保留以供将来扩展。应用功能层是建立在系统控制层之上的应用程序,利用系统控制层和硬件驱动层提供的功能服务完成整个软件的业务逻辑。

图6 航空发动机电气故障检测系统软件层次图Fig.6 The hierarchical graph of software used in the electrical failure test system for aero-engine

4 系统应用与分析

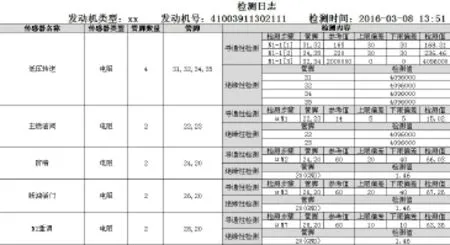

为验证本系统的可靠性和实用性,在某型航空发动机上进行了检测应用。环境条件为,环境温度10℃,周围无较强的振动和干扰源。检测时将测试电缆与发动机接口相连,先开启检测系统预热2~3 min,待温度稳定后即可开始检测。检测系统在检测完毕后会自动生成报表,如图7所示。从图中可看出,检测结果与参考值误差很小,绝缘电阻可达4 MΩ,满足检测需求。

图7 航空发动机电气故障检测系统检测报表Fig.7 The report forms of electrical failure test system for aero-engine

5 结束语

针对航空发动机上各类传感器的特征参数,开发了基于工业以太网的航空发动机电气故障检测系统,并在发动机试验台架及现场进行了测试。测试结果表明,与传统检测方法相比,该系统具有操作方便、运行稳定可靠、检测速度快、检测精度高、可自动生成报表、检测结果受人为因素影响较小等特点,且具备良好的扩展性、灵活性和可维护性,因而具有广泛的应用前景。

[1] 郭琪.便携式航空发动机综合测试仪的研制[D].南京:南京航空航天大学,2010.

[2] 宋建华,王正,朱兴动,等.航空发动机综合调节器检测系统的设计[J].测控技术,2014,33(12):50—53.

[3] Meyeer-Baese U.数字信号处理的FPGA实现[M].刘凌,胡永生,译.北京:清华大学出版社,2003:179—181.

[4] 余宏兵,李宝安,申功勋.基于ARM的WINCE系统定制[J].现代电子技术,2008,10:70—75.

[5] 吴亮亮,钱晓明.无接触供电系统原边恒流技术的研究[J].工业控制计算机,2013,26(4):128—130.

Design of electrical failure test system for the aero-engine

QIAO Shu-li1,YAN Wen-ji2,LI Xian-li2,CHEN Hong-liang2

(1.Shengyang Liming Aero-Engine(Group)Corporation Ltd.,Shenyang 110043,China;2.China Gas Turbine Establishment,Jiangyou 621703,China)

In order to speed up the detection rate in the electrical failure testing of aero-engine,reduce the labor intensity and overcome the problem that the testing data cannot be stored for data post-processing,a test system based on testing the characteristic parameter of sensors was designed,and a software system for the test system in situ detection and offline testing was developed.Modular design was adopted in hardware system designing which can improve the generality and extensibility for the test system.Experiments show that the test system is not only fast,accurate and reliable,but also versatile,operable and easy-carrying,which meets design requirements.

aero-engine;electrical failure test;embedded system;easy-carrying;data acquisition;modular design

V242

A

1672-2620(2016)04-0043-04

2016-06-01;

2016-08-29

乔恕立(1974-),男,辽宁本溪人,高级工程师,研究方向为发动机测试。