叶片内外流耦合分析在涡轮导叶开裂排故中的应用

2016-10-13薛伟鹏黄康才苏云亮

薛伟鹏,黄康才,苏云亮

(中国燃气涡轮研究院,成都610500)

叶片内外流耦合分析在涡轮导叶开裂排故中的应用

薛伟鹏,黄康才,苏云亮

(中国燃气涡轮研究院,成都610500)

针对航空发动机涡轮导叶开裂故障,通过对故障叶片冲击冷却后腔与主流流动的耦合分析,得出了故障的主要原因:故障部位内腔冲击冷却的冷气流速较低、冷气流量分配不均导致冷却不足,长时间高温工作后,内外壁压差使得叶背区域发生蠕变变形,最终形成鼓包并开裂。通过调整冲击孔径、孔数和孔排布,使得冲击冷气的流量分配更均匀,冲击流速更高,更有效地冷却叶片壁面,减小叶片后腔内外壁压差。初步计算验证表明,该改进措施有效。

航空发动机;涡轮;导叶后腔;蠕变;裂纹;冲击冷却;冷气流量分配;压差

1 引言

目前先进航空发动机燃烧室出口总温可达2 000 K以上,远超常规金属材料所能承受的最高温度。高压涡轮导向叶片直接处于燃烧室出口高温气流中,极易产生裂纹。叶片裂纹产生的原因主要有四种:一是由于发动机起动-停车过程中,叶片表面受热不均产生很大的热应力,从而出现热疲劳裂纹;二是由于稳态工作过程中局部高温或冷却不足,造成超温过烧裂纹;三是由于高温热腐蚀引起的裂纹;四是气膜孔再铸层引起的裂纹[1]。以往的叶片裂纹故障排查,隋俊友等[2]通过换热分析,确定了导叶裂纹故障为冷却不足造成的过烧裂纹。姚四伟等[3]通过气热耦合分析,确定了无冷却涡轮叶片的易烧蚀部位,同时认为燃烧室出口温度分布不均导致了叶片的烧蚀。钱惠华等[4]在确定裂纹属典型疲劳裂纹的基础上,进行了导向器瞬态热应力和疲劳寿命分析,明确了裂纹属于热疲劳故障。周卓华[5]、李权[6]等通过扫描电镜、电子显微镜等分析了裂纹产生的原因。此外,文献[1]还给出了FWP14高压导叶、WZ8二级导叶的烧蚀故障现象和原因,均是由燃烧室故障产生的富油燃烧所致。

某型发动机在长试过程中,高压涡轮导叶叶背斜切口区域,对应于后腔位置,出现了壁面鼓包开裂现象。由于开裂位置和形式与上述案例都有较大差异,无法直接借鉴上述排故经验。为此,本文针对该故障现象,通过开展叶片后腔与主流流动的耦合分析,了解内流的流动状态和冷气流量分配,进而找出故障原因并提出改进措施。

2 故障现象及初步分析

该故障导叶后腔的冷却结构如图1所示,叶背内侧利用一个冲击导板,在导叶后腔形成一个狭小的冲击腔。冲击导板上共有7排冲击孔,前5排冲击孔孔径为0.25 mm,后2排冲击孔孔径为0.35 mm(位于冲击导板尾缘位置)。冷气通过冲击孔冲击到叶片内壁,再沿横向肋形成的横向通道向下游汇集,流经3排叉排扰流柱后从叶片尾缘劈缝进入主流。叶盆侧还有3排气膜孔。该冷却结构中,冲击导板抵靠在横向肋上,通过横向肋的高度来保证冲击腔的冲击距离。图2为故障叶片实物照片,可见在叶片斜切口位置,叶背侧出现鼓包开裂现象,其位置大致与后腔第1、第2排冲击孔位置对应。

图1 导叶后腔冷却结构Fig.1 The cooling design of stator aft-cavity

本次故障与文献[7]给出的故障模式有一定相似之处,导叶后腔叶背处鼓包。文献[7]分析认为,叶片在内外压差作用下,叶片壁面会发生蠕变鼓包,这也可能是本次故障的一个主要原因。另外,由于出现故障的多个叶片的故障部位都一致,由此可排除流场不均匀性影响,初步推测故障与该处内外流的流动和换热有关,而周围涂层发白变色也表明该处存在过热的可能性。本文针对压差导致蠕变和局部过热两种可能性,分析故障部位内流流动状态和冷气流量分配、内外流压差,以了解故障发生原因,并提出改进措施。

图2 故障叶片实物照片Fig.2 The photo of the crack on stator

3 计算模型

本文的关注重点在于把握叶片后腔冲击腔故障部位的冷气流量分配、流动状态和内外流压差。传统的流体网络法依赖于经验模型的给定,且难以对同一个冲击腔中不同冲击孔的流量分配进行识别,加之后腔的流动状态很大程度上取决于尾缘劈缝位置的主流压力。因此,为更准确地评估后腔内部的流动状态,本文开展该导叶后腔冷却流动与主流流动的耦合分析研究。

分析该导叶后腔的流动模型可知,导叶后腔的流动状态主要取决于各排冲击孔的尺寸、冲击距离、扰流柱尺寸、劈缝面积以及主流背压等。由于该涡轮导叶内外腔结构复杂,尺寸差异很大,冲击孔、气膜孔数量众多,整个计算域的分网工作量非常巨大,需对该计算模型进行简化。简化原则是保证上述影响后腔流动状态的主要参数与原型一致。因此保持冲击孔、扰流柱的几何尺寸不变,根据各排孔柱的数量比例,将叶盆气膜孔、前5排冲击孔、后2排冲击孔、扰流柱之间的数量比简化为6:4:2:2,以确保冲击孔、扰流柱区域和尾缘劈缝处的流动与真实情况相似。主流计算域取相应的1/6流道高度。

为减小网格划分难度和网格量,将整个计算域根据内外流的流动情况分成四个子域(图3(a)),不同子域之间再通过内部交接面关联,以便进行数据传递。计算域的建模采用自编内腔参数化建模程序生成。针对上述四个计算域,分别采用ANSYS Work⁃bench 14.5进行网格划分。主流计算域因几何形状较为简单采用六面体为主的网格进行划分,其余计算域均采用四面体网格进行划分,最终生成的各个子域的网格见图3。网格单元数分别为:主流区域57.9万,内腔175.2万,冲击孔、冲击腔、扰流柱等217.6万,叶片表面附面层和叶盆侧气膜孔168.9万。主流区域上下端壁采用对称边界,叶片壁面为无滑移边界,气膜孔、冲击孔与内腔,内腔与尾缘劈缝之间均采用内部交接面进行连接。内腔上下端面给定为冷气进口边界。

图3 计算域和计算网格Fig.3 The calculation domain and grid

4 原型冷却结构流动分析

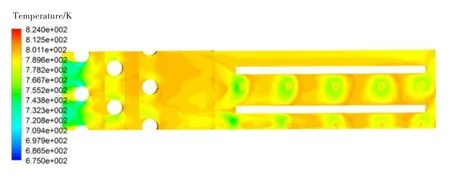

图4为冲击腔内的流线。由于靠近下游的冲击孔背压更低,因此靠近下游的冲击孔气流进入冲击腔后,流体较为顺畅地向下游流动。上游的冲击孔气流则较为混乱地在冲击腔内流动,形成明显的旋涡,流速较低,相应的冲击对流冷却效果较弱。图5为冲击腔壁面的静温分布。冷气冲击壁面,在驻点位置流速较低,产生较高的壁面静温,随后冷气向四周加速流动,形成围绕驻点的环状低温区域。该区域面积越大,温差越大,则表明冲击冷却效果越好。图中可见,前5排冲击孔在叶背上形成很小的冲击区域,大部分壁面未受到冲击冷却的影响,保持较高的壁面静温;第6排冲击孔孔径大且更靠近尾缘劈缝,背压低,冲击冷气流速较高,因此形成两个明显的沙丘型冷却区域,具有较好的冷却效果,但冷却区域有限;第7排冲击孔位于冲击腔尾缘,冷气未经冲击壁面即向下游流动,因此未在壁面上形成对应的冲击区域,也未对叶片壁面进行冷却。由此可见,前5排冲击孔冲击冷却效果弱,第6排冲击孔冷却范围有限,第7排冲击孔未对壁面进行冷却,都无法对故障部位进行充分冷却。

图4 原型冷却结构冲击腔内的流线图Fig.4 The stream line of the impingement cavity

图5 原型冷却结构冲击壁面的静温分布Fig.5 The static temperature distribution of the impingement cavity

表1给出了原型各冲击孔的流量分配。前5排冲击孔流量分配较为均匀,都为主流流量的0.4%左右;但是后2排不直接冷却故障部位的冲击孔,其单排冲击孔冷气流量达主流流量的0.8%左右,占总的冲击冷气量的45%。由此可见,该叶片后腔的大部分冷气,未对叶背关键区域进行充分冷却。

表1 原型冷却结构的主要流动参数Table 1 The primary flow parameters of the baseline cooling design

图6为导叶后腔内外壁的静压分布。故障部位正好位于内尾缘激波后、开始加速降压的斜切口区域,与之相对应的内壁区域为第1、第2排冲击孔的冲击靶面,可见该处叶片内外壁静压差达0.9 MPa。随着流动向下游发展,主流流动持续加速,外壁面静压降低,内壁静压变化较平缓,叶片内外壁压差进一步增大,到尾缘冲击孔位置压差达1.0 MPa,使得叶背面承受着很大的指向外壁的压力。

图6 原型冷却结构后腔内外壁压差分布Fig.6 The pressure difference distribution of the aft-cavity

综上所述,故障部位冲击冷气流量较小、冲击流速较低,导致故障区域冷却不足;叶片后腔内外壁存在大的压差,长时间高温工作后,导致叶背产生蠕变,鼓包变形,最终在鼓包部位产生裂纹。因此,针对该故障,应从流动角度入手,提高叶背冲击孔冷气流量和流速,改善叶背冷却,减小内外壁之间压差。

5 改进措施

根据上述分析,为提高冷却效果,应增大上游冲击孔孔径,同时取消冲击导板尾缘位置的冲击孔,以提高上游冲击孔流速和增大压降,使冲击腔中流动更顺畅,冲击区域更均匀。据此,设计了多组不同冲击孔径和孔排数的方案,并进行流动对比研究,获得了较好的改进方案。改进方案主要结构参数为:保持冲击孔的位置不变,前5排冲击孔孔径由0.250 mm增加至0.410 mm,去掉第6排冲击孔,原尾缘的第7排冲击孔孔径由0.350 mm增加至0.387 mm。

表2为改进方案与原型的内外流流动参数对比。可见,改进方案的主流工作状态与原型一致,主流流量和出口马赫数、叶盆面气膜孔冷气流量均保持不变,叶背面冲击冷气流量略有降低,后腔总冷气流量相比原型降低约0.2%。流经尾缘劈缝的冷气总压损失增加,出口马赫数有所降低。

表2 改进方案与原型的主要流动参数对比Table 2 The primary flow parameter of improvement design and the baseline design

图7示出了各排冲击孔的冷气流量分配。图中,横坐标表示不同冲击孔,纵坐标为各孔冷气流量相对于主流进口流量的比例。可见,原型前5排冲击孔流量较一致,这是由于第6排冲击孔堵塞了前5排冲击孔的流动,使冲击腔内流速降低,各冲击孔背压较为一致。改进方案前5排冲击孔的冷气流量提高了主流流量的0.1%以上,且越靠近下游冷气流量增加越多;最后1排冲击孔流量降低。这说明冲击腔内流动更加顺畅,流量分配更合理,有利于在故障部位形成更好的冲击冷却效果。

图8为改进方案叶背内壁的静温分布。相比图5可以看出,改进后的方案冷气冲击范围明显增加,基本覆盖了整个后腔的叶背壁面,流体静温也有所降低。结合上述各孔的流量分配变化,都说明该措施对叶背冷却更为有效,可以确保叶片安全可靠工作。

图7 各排冲击孔的冷气流量分配Fig.7 The mass flow distribution of different impingement holes

图8改进方案冲击壁面的静温分布Fig.8 The static temperature distribution in the impingement cavity of the improved scheme

图9为改进方案与原型叶背内外壁面压差的对比。由于改进方案提高了冲击腔内的流速,因此冲击腔内静压降低,叶片内外壁面压差减小约10%。此外,冲击孔对应的靶面,其静压出现明显的峰值分布,冲击壁面的滞止压力更高,这说明冷气的冲击效果更明显。综上所述,改进方案故障区域的冷气流量增加,冷却效果更好,内外壁压差减小,有利于解决本文所述故障。

图9 改进方案后腔内外壁压差分布Fig.9 The pressure difference distribution in the impingement cavity of the improved scheme

6 结论

针对试验出现的导叶叶背烧鼓开裂现象,采用简化模型,开展了导叶后腔与主流的耦合影响研究。根据内腔的流动状态,得出了该故障的故障模式,并提出相应改进措施。研究表明:

(1)冷气分配不合理是导致故障发生的主要原因。从冷气在各个冲击孔的流量分配看,原型45%的冷气未对故障部位进行充分冷却,从尾部冲击孔排出,使得通过叶背冲击孔的流量较少、流速较低,对故障区域的冲击冷却效果不明显。

(2)叶片后腔内外壁存在大的压差,长时间高温工作后,叶背产生蠕变鼓包变形,最终在鼓包部位产生裂纹。

(3)通过增加上游冲击孔径,取消一排对流动起阻碍作用的冲击孔,有效调节了冷气流量的分配,起到了更好的冷却效果。

(4)叶片内流流量、流阻分配的流动设计对叶片的可靠冷却设计有着重要意义,采用内外流耦合分析方法可获得内外流真实、详细的流动信息,可用于叶片内腔各冷却元件的匹配设计,从而获得高效、高可靠性的冷却设计方案,应将其作为冷却设计的一种重要手段。

[1] 刘庆瑔.航空发动机叶片制造技术及失效分析[M].北京:航空工业出版社,2011.

[2] 隋俊友,张锦,刘兴洲.涡扇发动机涡轮导向器故障分析[J].推进技术,2000,21(1):36—38.

[3] 姚四伟,张力先,李建军.某型发动机涡轮叶片烧蚀故障分析与预防[J].失效分析与预防,2006,1(4):27—29.

[4] 钱惠华,李海,程滔,等.涡轮导向叶片热疲劳分析[J].航空动力学报,2003,18(2):186—190.

[5] 周卓华,朱蓓蒂.涡轮导向叶片的失效分析[J].材料工程,1995,40(2):45—47.

[6] 李权,张栋,王洪伟.发动机涡轮导向器叶片掉块分析[J].失效分析与预防,2006,1(4):23—26.

[7] Halila E E,Lenahan D T,Thomas T T.High pressure tur⁃binetesthardwaredetaileddesignreport[R].NASA CR-167955,1982.

Application of the flow coupling analysis inside and outside of the blade for turbine stator crack failure

XUE Wei-peng,HUANG Kang-cai,SU Yun-liang

(China Gas Turbine Establishment,Chengdu 610500,China)

Through the flow coupling analysis of the aft-cavity and the main flow passage for the crack sta⁃tor,the main reasons for the crack were that the un-even mass flow distribution of impingement and the low velocity of the impingement caused the shortage of cooling,after long duration of working under the high temperature and the high pressure difference in and out of the blade wall,a bulging of the wall formed and then cracked.And the improvement design by the adjustment of the radius,number and arrangement of the impingement holes was used to make the mass flow distribution of impingement more even,improve the im⁃pingement velocity for a more effective coolant for the stator.Another effect of the improvement was the re⁃duction of the pressure difference outside and inside the stator.The improvement design was proved to be valid by calculation.

aero-engine;turbine;the aft-cavity of stator;creep;crack;impingement cooling;mass flow distribution of impingement;the pressure difference

V232.4

A

1672-2620(2016)04-0001-05

2016-05-11;

2016-07-06

薛伟鹏(1984-),男,福建漳州人,工程师,硕士,主要研究方向为涡轮气动设计及先进技术。