镍基高温合金DZ125激光再铸层化学研磨的实验研究

2016-10-13迟长泰谢玉江

迟长泰,谢玉江,叶 威,蔺 增

(1.中国科学院金属研究所,沈阳110016;2.东北大学机械工程与自动化学院,沈阳110014)

镍基高温合金DZ125激光再铸层化学研磨的实验研究

迟长泰1,谢玉江1,叶威1,蔺增2

(1.中国科学院金属研究所,沈阳110016;2.东北大学机械工程与自动化学院,沈阳110014)

研究了镍基高温合金DZ125激光再铸层组织特征、电化学腐蚀行为,并分析了再铸层化学研磨的优化条件,测试了研磨后基体的热疲劳性能。研究发现,DZ125合金激光再铸层主要为枝晶结构,且强化相γ′相析出较少,激光再铸层的耐腐蚀性能明显弱于DZ125合金基体。化学研磨溶液保温在60℃以上、浓度在90%以上时,再铸层的化学研磨高效可靠,研磨后基体表面光滑,无明显腐蚀发生,且基体的热疲劳性能得到明显改善。

航空材料;DZ125合金;激光再铸层;γ′相;化学研磨;研磨溶液;电化学;热疲劳

milling solution;elctrochemistry;thermal fatigue

1 引言

镍基高温合金是航空发动机涡轮叶片和导向器等热端部件的主要材料,工作在高温和高应力条件下。为提高其承载温度与载荷能力,叶片与热端部件均发展为气膜孔冷却结构,其内部气流型腔通过精铸而成,气膜孔通过在基体上打孔加工而成,用传统的机械方法已无法加工这些气膜冷却孔[1-4]。由于脉冲激光打孔具有效果好、通用性强、效率高、成本低及综合技术经济效益显著等优点,而被广泛应用于航空工业[5-9]。但由于涡轮叶片材料含有较高的Al+Ti量,熔焊性很差,高能束流加工时在孔内壁形成的再铸层内存在较多的冶金缺陷,如孔洞与微裂纹,会严重影响叶片的强度与疲劳寿命[10-13],从而威胁着整个发动机的安全可靠性。

目前,工业上主要采用磨粒流式去除再铸层,但该工艺对于深孔、斜孔及小孔周围的再铸层不能有效去除,且易损伤孔内壁。由于机械研磨方法的局限性,近年来出现的激光辅助喷射加工[14]、化学辅助激光加工[15]、喷射液束电解-激光复合加工[16]等技术,对再铸层的去除都取得了一定效果,但均未在工程中得到广泛应用。

研究发现,化学研磨去除再铸层工艺较为经济可靠,易在工程上开展应用[4,17-18],但公开文献中未发现关于化学研磨去除再铸层的具体工艺研究的报道。因此,研究再铸层在化学研磨溶液中的溶解动力学规律,掌握研磨工艺中溶液高效可靠的温度和浓度,表征化学研磨对合金基体热疲劳性能影响,对于化学研磨工艺工程应用具有重要意义。本文采用航空发动机零部件广泛应用的镍基高温合金DZ125,将合金表面进行激光重熔形成再铸层,通过对激光再铸层组织结构的分析、腐蚀行为的测定,以及从研磨溶液温度和浓度两个方面对再铸层化学研磨进行溶解动力学实验,进而不断优化再铸层的化学研磨工艺条件,最终为指导再铸层化学研磨工艺及评价再铸层腐蚀性能积累数据。

2 实验材料及方法

实验材料为镍基高温合金DZ125,其主要化学成分见表1。将合金材料线切割成尺寸为10 mm× 10 mm×3 mm的块状试样,试样表面采用水磨砂纸从240#依次打磨到800#,再经无水乙醇和丙酮清洗后放入干燥器中待用。

采用JQM-IGXY-400型脉冲激光加工系统对试样表面进行重熔处理,制备的激光再铸层见图1。激光波长1.06 μm,优化的加工参数为脉冲电流155 A,脉宽10 ms,频率4 Hz,透镜焦距150 mm,离焦量10 mm;采用氩气保护,氩气流量5 L/min;激光光斑搭接率为50%。

图1 浸泡试样Fig.1 Soaking sample

将DZ125激光熔凝试样和合金基材放入化学研磨溶液中进行浸泡实验。实验所用化学研磨溶液由CuSO4、HNO3、HCl、FeCl3和蒸馏水配制,所用化学药品均为分析纯。首先,浸泡实验在不同温度(75℃、60℃、45℃)下进行,使用恒温水浴保温。其次,在上一实验得出较为高效研磨的温度下,稀释化学研磨溶液(浓度100%、90%、80%)进行浸泡研磨实验。

本文的浸泡实验的表征方法为称重法。浸泡实验试样分为8组,每组6个(包含1个基材试样),在同一条件下采用3个平行试样测试,浸泡前后失重取平均值。每个样片做上标号,浸泡前用梅特勒-托利多XS105DU电子天平称重;浸泡实验过程中,每隔一段时间(15 min)取出1个样品,记下标号,然后用蒸馏水超声波清洗15 min,清洗后放入干燥箱干燥20 min后称重。

同时,通过热疲劳试验表征化学研磨对合金基材热疲劳性能的影响。热疲劳性能试验的试样尺寸为20 mm×20 mm×2 mm,试样表面采用SiC砂纸抛磨至800#,用丙酮清洗并干燥。利用AUT-BLM-40型半导体纳秒激光器,在试样中心位置打孔,孔径约为φ0.7mm。将打孔试样分成两组,每组3个试样。其中一组采取化学研磨去除激光再铸层,另一组作为对比试样不研磨。利用全自动热疲劳试验机进行实验,(900±10)℃×55 s+(25±5)℃×5 s为一个循环,共循环100次,实验后观察孔周围的组织形貌。

采用荷兰FEI-Inspect F50场发射扫描电子显微镜观察再铸层及合金基体浸泡前后的组织形貌。电化学实验采用Gamry公司的Interface 1000电化学工作站及三电极体系。常压下测试在传统电解池中进行,工作电极为激光再铸层/金属电极,铂电极选为辅助电极,饱和甘汞电极选为参比电极。测试中使用恒温水浴将溶液温度控制在(25±1)℃。

表1 DZ125镍基高温合金的化学成分(质量分数) %Table 1 The chemical composition of DZ125 nickel base superalloy(mass fraction)

3 试验结果与分析

3.1微观组织分析

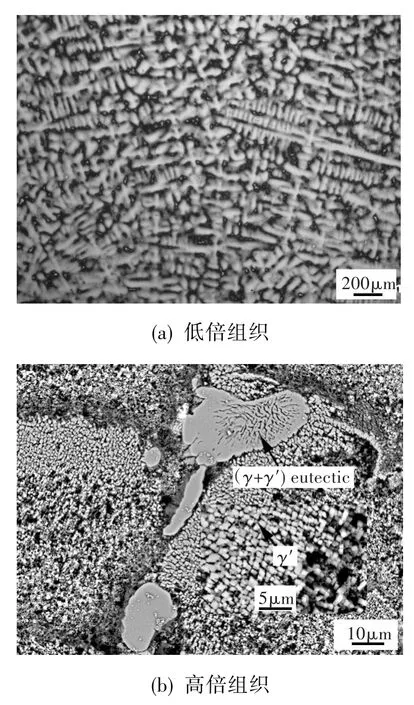

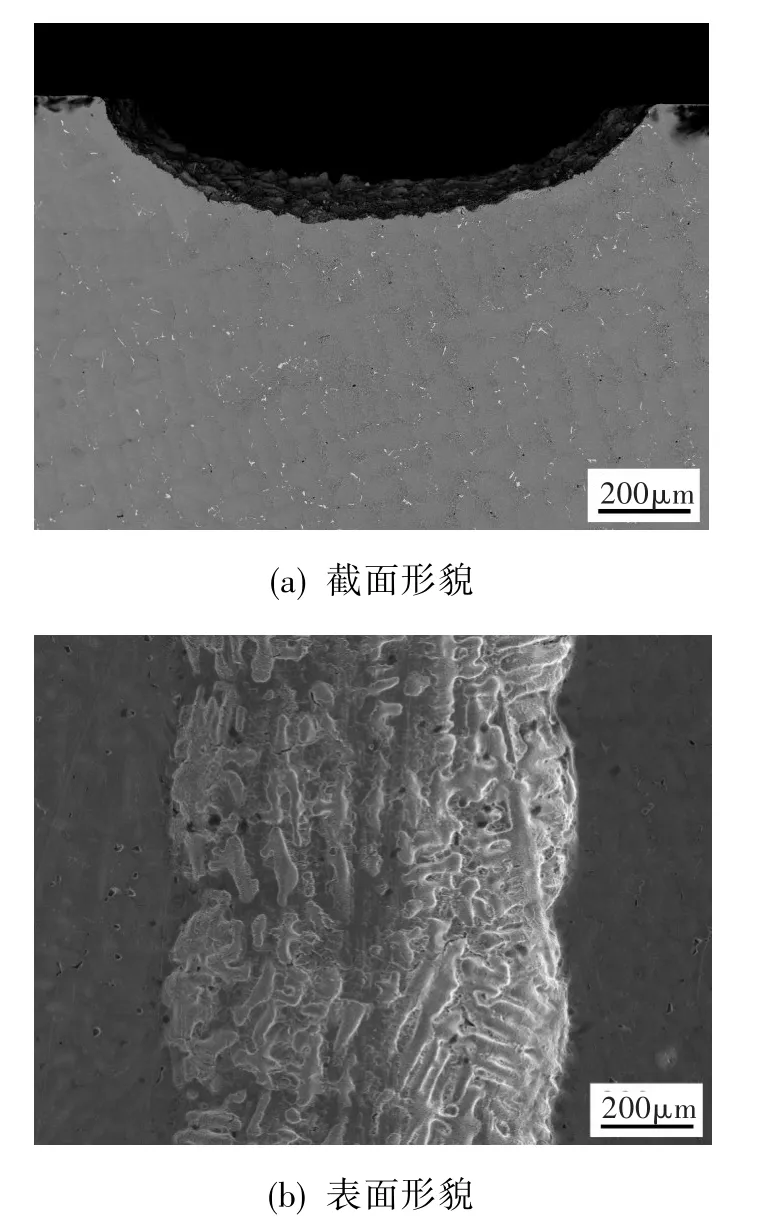

图2为DZ125合金基材的微观组织形貌。从图中可以看出,DZ125合金主要由树枝晶结构组成(图2(a)),其中在合金γ基材内析出大量的块状强化相γ′相,并伴有葵花状的(γ+γ′)共晶存在(图2(b))。

图2 DZ125合金基材微观组织形貌Fig.2 Microstructure of DZ125 alloy substrate

图3为DZ125合金激光再铸层的微观组织形貌。可见,DZ125合金激光再铸层中有较多的微裂纹,且微裂纹贯穿整个再铸层,部分稍延伸到合金基体。再铸层主要为枝晶组织结构,枝晶平均间距为5 μm,晶粒较基体明显细化,且γ′相析出明显减少,(γ+γ′)共晶相消失(图3(c))。

3.2极化曲线分析

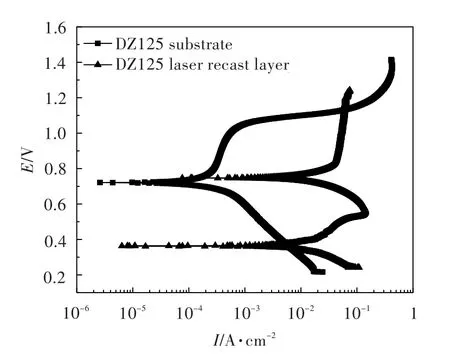

图4为DZ125合金基材、激光再铸层在化学研磨溶液中的动态极化曲线。可见,激光再铸层出现多个自腐蚀电位——这样的体系不能发生自钝化过程[19],钝化保护性能差,不耐腐蚀;而合金基材的钝化区明显,有较好的自钝化保护。同时对极化曲线进行拟合,拟合结果见表2。可见,激光再铸层自腐蚀电流密度Icorr较大,自腐蚀电压Ecorr较小,表明DZ125合金激光再铸层在化学研磨溶液中的腐蚀速率较快,而合金基材的钝化保护能力较好,这样为化学研磨去除激光再铸层提供了腐蚀理论支持。

图3 DZ125合金激光再铸层的组织形貌Fig.3 Microstructure of DZ125 alloy laser recast layer

图4 DZ125合金基材及激光再铸层的极化曲线Fig.4 Polarization curves of DZ125 alloy and DZ125 laser recast layer

3.3溶解动力学测试

为进一步研究实际生产中化学研磨工艺的优化

表2 DZ125合金基材及激光再铸层的动态极化曲线拟合结果Table 2 Fitting results of the potentiodynamic polarization curves for DZ125 alloy and DZ125 laser recast layer

条件,进行了溶解动力学测试。图5为DZ125合金激光熔凝试样在研磨溶液不同温度下腐蚀失重随时间的变化曲线。可见,不同温度下腐蚀溶解失重速率均为先快后慢,试样浸泡45 min后,腐蚀溶解速度减缓程度明显。这是由于随着腐蚀时间的增加,腐蚀产物大量产生且堆积越来越多,使腐蚀介质渗入试样内部的阻力越来越大,从而产生位阻效应,阻止了腐蚀的进一步进行[19]。并且随着浸泡溶液温度的升高,腐蚀溶解速度加快。在扫描电子显微镜下观察发现,随着化学研磨时间的增加,再铸层的厚度逐渐减薄;而合金基体试样浸泡90 min后,质量减少约2 mg,浸泡前后质量变化不超过0.1%。这表明激光熔凝试样浸泡实验中主要溶解的是激光再铸层,DZ125合金基体溶解失重甚微。

图5 不同温度下的再铸层化学研磨动力学曲线Fig.5 The kinetics curves for recast layer chemical milling with different temperature

当化学研磨溶液保温在75℃时,45~60 min之间进入一个几乎零失重的阶段,60~90 min之间又开始较慢的腐蚀失重。图6、图7分别为化学研磨溶液保温在75℃下再铸层浸泡前和浸泡60 min后的微观形貌,从图中可清晰看出激光再铸层已被完全溶解去除,同时再铸层内的裂纹也已被去除,再铸层的质量约为50 mg。并且从图6中可以发现,DZ125合金基材腐蚀较轻,无明显晶界腐蚀发生。这表明化学研磨溶液保温在75℃时,能在60 min基本完成再铸层去除。

图6 再铸层化学研磨前的微观形貌Fig.6 Microstructure of recast layer before chemical milling

图7 再铸层化学研磨后的微观形貌Fig.7 Microstructure of recast layer after chemical milling

根据实际工业生产要求,为避免合金基材过重腐蚀,化学研磨工艺的时间要求在4 h内。考虑温度因素对再铸层化学研磨的影响,分别对在75℃、60℃、45℃下化学研磨再铸层的时间进行分析拟合,得出三者分别需时约为60 min、147 min、337 min。这样,75℃下平均溶解速度为0.83 mg/min,60℃下为0.34 mg/min,而45℃下仅为0.15 mg/min,可见温度从60℃升高到75℃时再铸层溶解去除平均速度大大提高。这表明当化学研磨温度在60℃以上时,再铸层的化学研磨较为高效,且对基体损伤较小。

图8为DZ125合金激光熔凝试样在不同浓度研磨溶液下腐蚀失重随时间的变化曲线。可见,不同浓度下腐蚀溶解失重速率也均为先快后慢,浸泡45 min后腐蚀溶解速度明显减缓;浸泡溶液浓度越高,腐蚀溶解速度越快。随着化学研磨时间的增加,再铸层厚度逐渐减薄,但基体试样在不同浓度下浸泡90 min后,浸泡前后质量变化也不超过0.1%。根据实际工业生产的经济要求,考虑研磨溶液浓度对再铸层化学研磨的影响,分别对溶液浓度100%、90%、80%下化学研磨再铸层的时间进行分析拟合,得出三者分别需时为60 min、115 min、273 min。这样浓度100%下平均溶解速度为0.83 mg/min,浓度90%下为0.43 mg/min,而浓度80%下仅为0.18 mg/min。这表明溶液浓度从90%升到100%时再铸层溶解去除平均速度大大提高,并且随着浓度的变化,基材受腐蚀都较小,无明显晶界腐蚀发生,保证了化学研磨去除再铸层的良好进行。

图8 不同浓度研磨溶液下的再铸层化学研磨动力学曲线Fig.8 The kinetics curves for recast layer chemical milling with different concentration

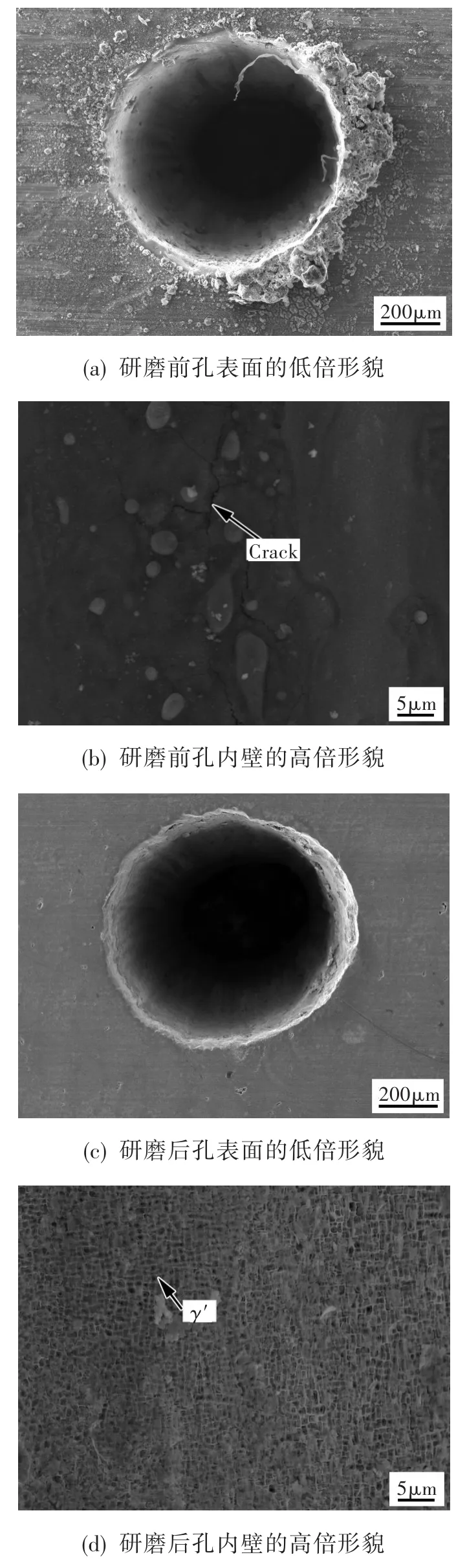

图9 激光孔化学研磨前后的微观形貌Fig.9 Microstructures of laser drilling before and after chemical milling

3.4再铸层化学研磨对基体的影响

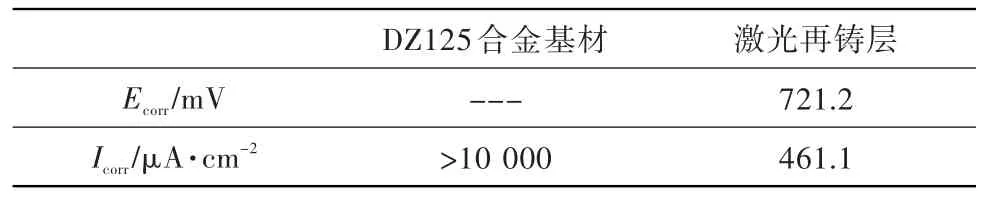

图9为化学研磨前后激光孔周围的微观形貌。化学研磨前,如图9(a)、(b)所示,孔周围有很多飞溅物,孔内壁也有较多飞溅物和微裂纹;从图9(c)、(d)中发现化学研磨后的孔周围再铸层完全去除,孔内壁变得光滑且无裂纹,表面析出致密的强化相γ′相,孔的内径略有增大,同时研磨后的DZ125合金基材表面没有发生明显的晶界腐蚀。

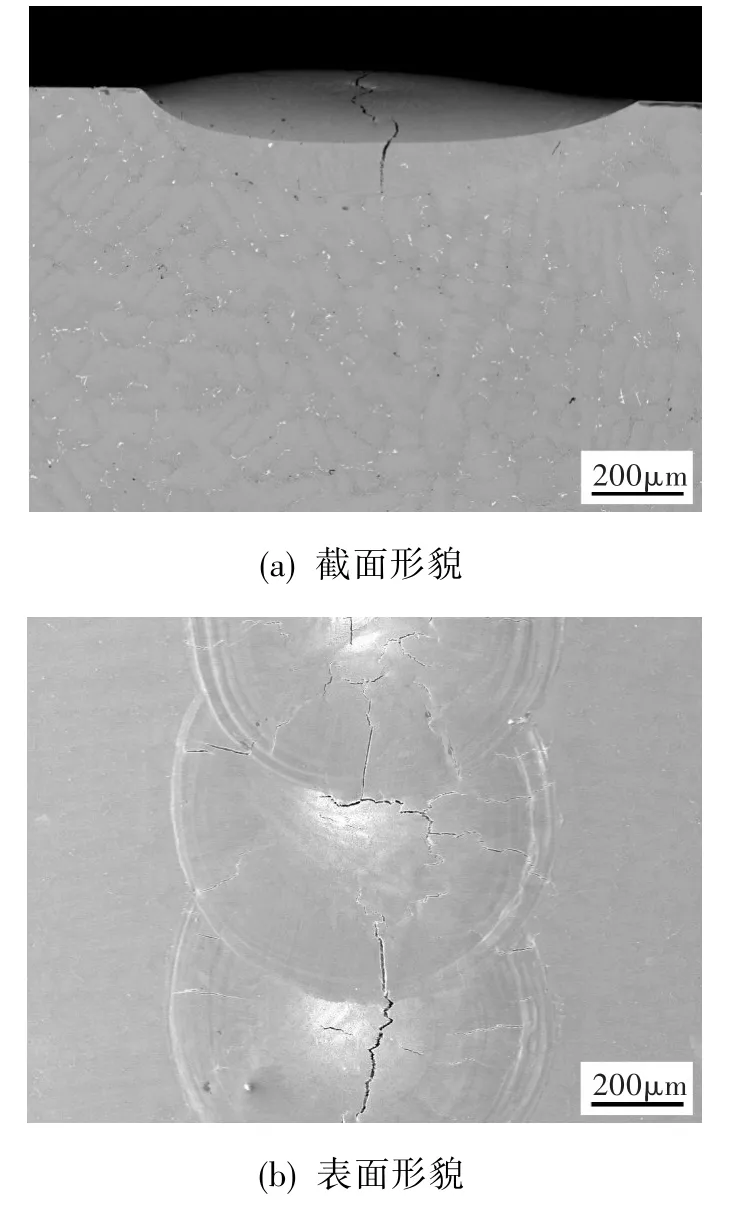

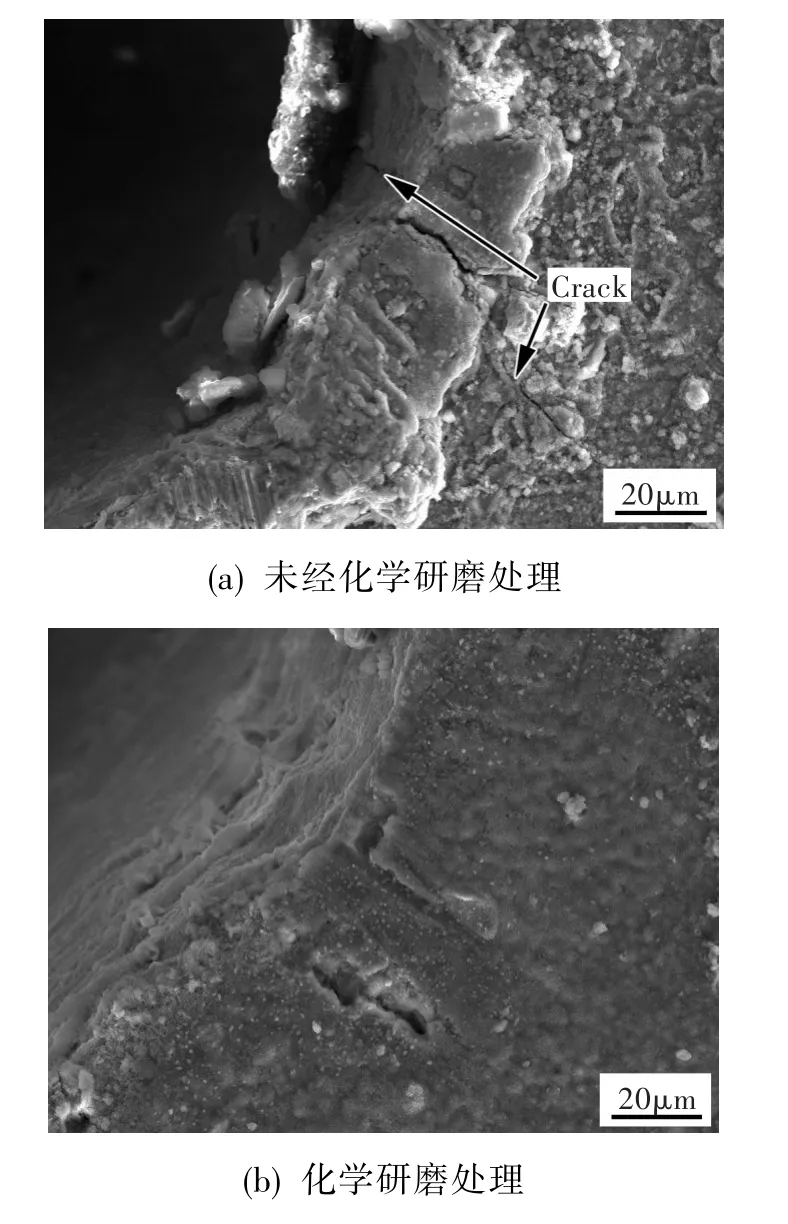

为进一步研究化学研磨对基体的影响,对激光打孔试样进行热疲劳实验。图10为激光孔化学研磨前后热疲劳实验后的微观形貌。可见,未经化学研磨的孔周围的再铸层发生少量脱落,孔周围及内部出现较多裂纹,且部分裂纹纵深到合金基材内部,长度达100~200 μm;而经化学研磨处理后的孔周围没有出现明显裂纹,且孔内壁依然光滑,没有裂纹出现。这表明化学研磨能有效去除DZ125合金激光再铸层,从而避免激光再铸层中裂纹等缺陷对合金基材热疲劳性能的影响。

图10 激光孔化学研磨前后热疲劳实验后的微观形貌Fig.10 Microstructures after thermal fatigue experimental before and after laser chemical milling

4 结论

文中分析了镍基高温合金DZ125激光熔凝层的组织特性、动态极化腐蚀的规律,获得了合金激光再铸层化学研磨的高效优化工艺条件,并就再铸层化学研磨对基体的影响进行了组织及热疲劳性能分析,对指导DZ125合金激光打孔再铸层化学研磨工艺具有重要意义。主要研究结论如下:

(1)DZ125合金激光熔凝形成的再铸层主要为枝晶组织,枝晶平均间距为5 μm;激光熔凝形成的微裂纹主要存在于再铸层内部,较少延伸到合金基体。

(2)DZ125合金激光再铸层化学研磨优化工艺条件,为化学研磨溶液保温在60℃以上、溶液浓度在90%以上时,再铸层的化学研磨高效可靠,并且对合金基体损伤较小。

(3)化学研磨后的DZ125合金基体表面光滑平整,无明显晶界腐蚀,析出致密的强化相γ′相,且基体的热疲劳性能得到明显改善。

[1] 胡建恺,徐进,沈黎明.发动机叶片激光打孔的声显微检测[J].应用声学,1999,18(6):15—17.

[2] 刘军.航空发动机气膜孔冷却孔打孔工艺[J].航空发动机,1995,21(2):31—36.

[3] 张晓兵,李其连,王建.激光加工小孔工艺及其孔壁对DZ22高温合金疲劳性能的影响[J].航空工艺技术,1995,(2):20—22.

[4] 郭文渊,王茂才,张晓兵.镍基超合金激光打孔再铸层及其控制进展[J].激光杂志,2003,24(4):1—3.

[5] Voisey K T,Kudesia S S,Rodden W S O,et al.Melt ejec⁃tion during laser drilling of metals[J].Materials Science and Engineering,2003,356(1):414—424.

[6] Corcoran A,Sexton L,Seaman B,et al.The laser drilling of multi-layer aerospace material systems[J].Journal of materials processing technology,2002,123(1):100—106.

[7] Bostanjoglo G,Sarady I,Beck T,et al.Processing of Ni-basedaeroenginecomponentswithrepetitively Q-switched Nd:YAG lasers[C]//.Proceedings of the soci⁃ety of photo-optical instrumentation engineers.Belling⁃ham:1996.

[8] 方建成,王续跃,邓琦林.提高脉冲激光打孔质量的措施[J].制造技术与机床,1997,(11):22—24.

[9] 李向东,王伟.提高激光打孔加工质量的途径[J].航空工程与维修,2000,(4):44—45.

[10]Sezer H K,Li L,Schmidt M,et al.Effect of beam angle on HAZ,recast and oxide layer characteristics in laser drill⁃ing of TBC nickel superalloys[J].International Journal of Machine Tools&Manufacture,2006,46:1972—1982.

[11]Murray A J,Tyrer J R.Nd:YAG laser drilling of 8.3mm thick partially stabilized tetragonal zirconia-control of re⁃cast layer micro-cracking using localized heating tech⁃niques[J].Journal of Laser Applications,1999,11(4):179—184.

[12]Garofano J K M,Marcus H L,Aindow M.Nanoscal car⁃bide precipitation in the recast layer of a percussion la⁃ser-drilled superalloy[J].Scripta Materialia,2009,61(10):943—946.

[13]李志友,于维成,王理.激光表面再铸层结构对DZ22定向凝固合金疲劳性能的影响[J].材料工程,1994,(8):31—33.

[14]Pajak P T,Desilva A K M,Harrison D K,et al.Precision and efficiency of laser assisted jet electrochemical machin⁃ing[J].Precision Engineering,2006,30(3):288—298.

[15]Li L,Achara C.Chemical assisted laser machining for the minimization of recast and heat affected zone[J].CIRP An⁃ nals-Manufacturing Technology,2004,53(1):175—178.

[16]张华,徐家文,王吉明.镍基高温合金喷射液束电解-激光复合加工试验研究[J].材料工程,2009,30(4):75—80.

[17]陈长军,郭文渊,王茂才,等.镍基超合金再铸层化学研磨去除的实验研究[J].燃气涡轮试验与研究,2004,17 (3):44—50.

[18]王茂才,谢玉江,王东生,等.镍基高温合金叶片无再铸层气膜孔快速制造方法:中国,ZL200910012654.5[P]. 2009-12-30.

[19]曹楚南.腐蚀电化学原理[M].北京:化学工业出版社,2008.

An experimental study on chemical milling of recast layer formed on Ni-base superalloy DZ125

CHI Chang-tai1,XIE Yu-jiang1,YE Wei1,LIN Zeng2

(1.Institute of Metal Research,Chinese Academy of Science,Shenyang 110016,China;2.School of Mechanical Engineering&Automation,Northeastern University,Shenyang 110014,China)

Microstructural characteristics and electrochemical corrosion behavior of Ni-base superalloy DZ125 recast layer were investigated.The optimum condition of milling solution was analyzed,and then thermal fatigue of the chemical-milled samples was tested.The results showed DZ125 alloy recast layer was mainly consisted of dendrite structure with less γ′phase precipitate.The alloy substrate was more able to resist corrosion than recast layer.It is only when chemical milling solution is incubated at 60℃or more,more than 90%concentration that recast layer is removed efficiently and reliably,bringing less damage to the substrate.After chemical milling,these will generate smooth surface,and the thermal fatigue perfor⁃mance of alloy substrate has also significantly improved.

aeronautical materials;DZ125 alloy;laser recast layer;γ′phase;chemical milling;

V250

A

1672-2620(2016)04-0032-06

2015-11-17;

2016-02-01

国家自然科学基金(51301182)

迟长泰(1987-),男,山东烟台人,硕士,研究方向为激光表面改性、金属材料表面强化与修复再制造。