Creo二次开发及其在车体型材设计中的应用

2016-10-13撰文中车唐山机车车辆有限公司宫洪磊张绍东郭玉亮王志海

撰文/中车唐山机车车辆有限公司 宫洪磊 张绍东 郭玉亮 王志海

Creo二次开发及其在车体型材设计中的应用

撰文/中车唐山机车车辆有限公司 宫洪磊 张绍东 郭玉亮 王志海

针对目前轨道车辆产品设计特点,分析Creo 二次开发快速设计系统的关键技术。提出基于TOOLKIT 和VC2008开发平台的快速设计系统的设计思路,重点研究并实现了模板派生、参数传递、特征自动建模、骨架模型替换和数据库管理等关键技术并通过车体型材快速设计系统实例说明这些关键技术的应用。

一、前言

计算机辅助设计技术(CAD)在产品设计领域发挥着重要的作用。其在产品设计过程中的广泛应用不仅使设计人员摆脱手工二维绘图的繁琐,而且也使得产品设计更加精确、便捷和直观。

目前,中国轨道车辆领域主要采用Creo及其升级产品三维设计软件开展产品几何样机设计,提高了工作效率。但随着轨道车辆技术的快速发展,轨道车辆产品的研制难度逐渐增加、研制周期不断缩短、功能需求愈加多样,需要在较短时间内设计出满足不同技术指标、适用不同功能需求的车辆产品。如何在产品设计过程中缩短研制周期,提高产品设计质量,实现产品设计的通用化、模块化和系列化已成为轨道车辆领域开展数字化技术平台建设的重要目标。在现有三维设计软件平台下开发符合轨道车辆自身产品特点,提高设计效率、规范,固化设计流程的系统工具产品插件,是轨道车辆领域数字化的最有效方法之一。

美国PTC公司的Creo软件是当前国内外使用较广泛的三维CAD软件之一。同其他三维CAD软件一样,面对轨道车辆产品造型复杂、非标件众多、零部件借用关系复杂、空间布局不一和产品设计版本更改频繁等特点,Creo软件在使用过程中也存在着通用性有余,专用性不足的问题,特别是在设计标准、设计规范、设计流程及设计意图传递等方面和轨道车辆产品特点存在着差异,难以最大效益地发挥软件的功能。因此要满足设计的特殊需求,必须对Creo软件进行二次开发。本文着重研究了在Creo2.0环境下采用Toolkit和VC2008开发的车体型材快速设计系统实现的关键技术。

二、Toolkit二次开发流程

Toolkit是针对Creo功能的二次开发工具。它提供了几乎覆盖Creo主要功能模块(零件、装配、电缆、焊接和标注等)的应用程序接口(API)函数,使外部应用程序可以直接访问Creo 底层应用数据。

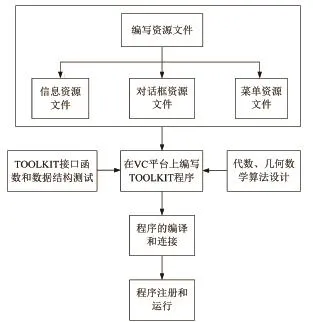

通过C语言编程来调用Toolkit提供的API 接口函数来开发外部应用程序,并将其内嵌于Creo平台中实现与Creo间的无缝集成,从而满足用户的特殊功能需求。如图1所示,要开发一个完整的Toolkit外部应用程序,需要经过编写资源文件(包括信息资源文件、对话框资源文件和菜单资源文件),调用Toolkit接口函数并设计几何算法在VC2008平台上进行开发、应用程序的编译和连接,以及程序的注册和运行等过程。

图1 TOOLKIT二次开发流程图

三、系统开发的关键技术

1. 模板派生技术

车体型材设计系统设计时,存在大量相似的C槽、接头和单段型材轮廓等结构件,如果分别进行三维建模,将带来很大的工作负担。Creo作为全参数化三维设计软件,其最大的特点就是利用参数修改来驱动三维模型自动再生,具体体现为模板派生技术。该技术利用Toolkit编程来实现,通过建立模型设计参数和模型尺寸之间的关系,使用相关API接口函数提取设计参数,根据设计员在对话框中的输入值来修改设计参数值,进而改变尺寸大小,自动驱动模型再生,即利用一个三维模型来快速衍生出具有相同拓扑结构的所有模型,实现变形设计。运用该技术可以极大地提高结构相同模型的建模效率,模板派生技术的实现过程如图2所示。

图2 模板派生技术

图3为一个用Toolkit编程开发的车体型材三维模型模板。通过VC2008开发的对话框界面输入型材轮廓、C槽和接头等设计参数值后,可自动派生出对应的车体型材模型。

图3 车体单段型材的模板派生

2.参数传递技术

在进行车体型材快速设计时,为了使车体轮廓、车体型材的参数变化保持同步性,减少后台运算量,车体型材骨架及实体应借助自顶向下建模方法建成,在变型设计过程中,通过全局主参数或局部主参数驱动产品或零部件模型完成变型设计。在Creo中LAYOUT记事本功能可以实现参数传递,直接通过数据库来承担记录模型父子关系的中转站,减少冗余数据的产生,实现上下级之间数据传递的连续性。工作原理如图4所示。

图4 参数传递原理图

图5 型材筋板用户自定义特征

3.UDF特征自动建模技术

在进行产品设计时,经常会遇到一些重复出现的特征。如型材筋板、车体车窗加工和车门加工等。因此,需要花费大量时间进行这种重复性特征创建操作。用户自定义特征(UDF)则能将同一特征用于不同的零件上,或将若干个软件原有特征融合为一个自定义特征,使用时可作为一个全局(即Creo中组特征)特征出现。因此,在开发快速设计系统时,通过构建各种用户自定义特征库,使设计人员依据产品特点、自由选用,从而快速完成模型几何特征建模,提高工作效率。

用户自定义特征的创建需要提前构建几何载体模型,模型创建后指定要包含的参考基准、几何特征、可变尺寸及其标识,并将这些信息保存为ghp文件,再利用UDF开发接口函数在程序中读取这个文件同时改变可变尺寸参数值,从而自动产生所需的设计特征。这种方法(即用Toolkit编写程序对UDF进行控制和使用)与手工建模过程比较相似,易于理解且开发编程较易。如图5所示,为单段型材筋板创建的UDF,在型材筋板连接设计时,设计人员只需选择筋板的两个端点,即可生成筋板特征。

4. 骨架模型替换技术

车体型材中有的型材结构属于异体结构,通过模型模板派生技术需要建立大量的参数进行驱动,无法实现快速变形。采用型材骨架替换技术,当需要单段型材替换时,直接从库中选择需要的结构类型。这样的模型结构中每段型材创建不同骨架,同一段型材不同结构创建骨架,且每个骨架对应一个型材零件模型,通过发布几何复制几何方式将骨架中所需参考面获取到零件并创建实体模型。通过参数传递技术,创建记事本控制每个型材骨架中边界线及分段位置的统一变形,并创建专门用于收集断面的骨架模型,通过复制几何的方式将不同骨架中的断面提取到该骨架中以形成完整的型材断面;当型材段替换时将该骨架中复制的曲面一起替换。

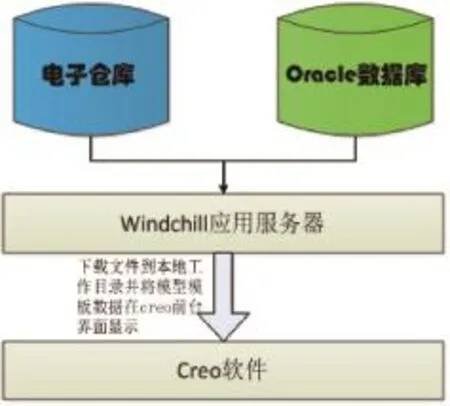

5. 数据库管理技术

为了实现PLM系统对模型数据进行管理,我们需要将工具后台的模型数据导入到PLM系统,本文采用Orcacle数据库对模型模板数据进行管理,同时开发相应的后台程序对模型模板文件进行下载。获取Windchill系统电子仓库中车型对应的模型模板文件存储路径,同时在Oracle数据库中调取模型对应的参数数据;下载模型文件到本地工作目录并备份后供程序调用,同时将模型的参数显示在界面上。其过程如图6所示。

图6 数据管理流程图

四、车体型材快速设计系统实施

车体型材设计入口分为全新设计和参考设计,全新设计将会调取PLM系统电子仓库中标准参数化模型作为模板按照如图7所示流程进行全新设计,参考设计将会调取PLM电子仓库中参考模型数据模板里面的模型作为参考进行优化或编辑设计。设计入口流程如图7所示。

图7 设计入口流程图

总体设计根据选择的车型,从后台标准库中调用设计所需的模板,然后经过轮廓曲线设计、单段型材设计和组件结构搭建三大步骤完成总体设计。部件设计指的是总体级以下部件,如车顶组成、侧墙组成、底架组成等,先检出上级已搭建的空组件,再经过子组件结构快速搭建及零件装配、特征创建二大步骤进行详细设计。对前期通用功能进行优化并扩展新功能,以满足设计人员的需要;后期处理主要是指运用通用功能进行详细设计,对前期通用功能进行优化并扩展新功能,以满足设计人员的需要,将通用功能嵌入到流程中,以保证软件操作习惯的一致性和便捷性。图8为车体型材快速设计系统操作流程图,图9车体型材快速设计系统实际运行过程。

图8 车体型材快速设计系统操作流程图

图9 车体型材快速设计系统运行实例

五、结语

本文阐述了Creo二次开发快速设计系统涉及到的关键技术,包括模板派生技术、参数传递技术、特征自动建模技术、骨架模型替换技术和数据库管理技术,并将这些技术应用到车体型材快速设计系统开发中,有效规范了车体型材设计的流程,提高了设计效率和设计质量,实现了车体型材设计的通用化、模块化和系统化。